Herstellungsverfahren für Edelstahl

Herstellungsverfahren für Edelstahl

Edelstähle enthalten 10 % bis 30 % Chrom. Diese Stähle enthalten auch unterschiedliche Mengen an Nickel, Molybdän, Kupfer, Schwefel, Titan und Niob usw.

Der Großteil der Produktion von Edelstahl erfolgte bis etwa 1970 durch den Elektrolichtbogenofen (EAF). Mit der Verwendung von Sauerstoff in Tonnen bei der Stahlproduktion änderte sich die EAF-Edelstahlherstellungspraxis. Sauerstoffgas könnte zur Verbesserung der Entkohlungsrate verwendet werden. Dies konnte durch Injektion eines hohen Sauerstoffpotentials erreicht werden, war jedoch von der nachteiligen Reaktion einer starken Oxidation von Chrom an der Schlacke begleitet. Dies erforderte eine gut definierte Reduktionsperiode, in der Ferrosilizium verwendet wurde, um das oxidierte Chrom aus der Schlacke zu reduzieren.

Mit der erfolgreichen Entwicklung des Argon-Sauerstoff-Entkohlungsverfahrens (AOD) begann die Produktion von Edelstahl im Duplexverfahren. Obwohl der Duplexprozess mit AOD-Konverter der bekannteste ist, werden heute mehrere Duplexprozesse zur Herstellung von rostfreien Stählen verwendet. Bei diesen Prozessen gibt es einen EAF oder einen ähnlichen Ofen, der Schrott, Ferrolegierungen und andere Rohstoffe einschmilzt, um den flüssigen Stahl herzustellen. Dieser flüssige Stahl, der den größten Teil von Chrom und Nickel sowie einige andere Legierungselemente enthält, ist die Charge der Konverter. Die Konverter werden verwendet, um rostfreie Stähle mit niedrigem Kohlenstoffgehalt zu erzielen. Die Vielseitigkeit des EAF-AOD-Duplexverfahrens veranlasste Stahlhersteller, die Verwendung verschiedener Konverter zum Schmelzen von rostfreien Stählen erneut zu prüfen. Dies führte zur Entwicklung mehrerer anderer Konverter für Duplex-Prozesse.

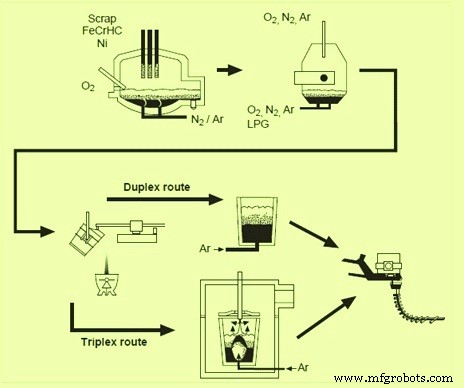

Ende der 1950er und Anfang der 1960er Jahre begannen die Entwicklungsarbeiten zur Herstellung rostfreier Stähle mit konventionellem BOF (Basic Oxygen Furnace). Mitte der 1960er Jahre verwendeten einige Stahlhersteller vorhandene BOF-Konverter für eine teilweise Entkohlung, gefolgt von einer Entkohlung in einer Pfanne unter Vakuum, um rostfreie Stähle mit niedrigem Kohlenstoffgehalt herzustellen. Diese Prozesse werden als Triplex-Prozesse bezeichnet, weil drei Prozesseinheiten wie EAF, ein Konverter zum Vorblasen und eine Vakuumentkohlungseinheit zum Endfrischen beteiligt sind. Die Stähle werden einer Behandlung zur abschließenden Entkohlung, abschließenden Besäumung, Homogenisierung und Flotation von Einschlüssen unterzogen, bevor die Gießpfanne zum Gießvorgang gebracht wird. Bei fast allen dieser Triplex-Verfahren ist die Vakuumbehandlung von Stählen in der Gießpfanne der letzte Schritt vor dem Gießen. Abb. 1 zeigt einen Vergleich von Duplex- und Triplex-Prozessrouten.

Abb. 1 Vergleich von Duplex- und Triplex-Prozessrouten

Mit all diesen Entwicklungen stehen derzeit verschiedene Verfahren zur Herstellung von rostfreien Stählen zur Verfügung. Die verfügbaren Prozesse sind in drei Gruppen unterteilt. Dies sind die Konverterprozesse, Konverter mit Vakuumprozessen und Vakuumprozesse.

Allgemeine Grundsätze zur Herstellung von rostfreien Stählen

Die Entkohlung von Edelstahl muss die Oxidation von Chrom minimieren. Es ist allgemein anerkannt, dass beim Einblasen von Sauerstoff in Edelstahl eine Mischung aus Chrom und Eisen oxidiert wird. Entkohlung tritt auf, wenn gelöster Kohlenstoff die sich bildenden Chrom- und Eisenoxide reduziert. Der Entkohlungsablauf ist somit

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO (g)

Die Entkohlung erfolgt auf der Oberfläche aufsteigender Blasen, die sich entweder aus dem eingespritzten Inertgas oder auf der Oberfläche von Chromoxidpartikeln bilden, die reduziert werden und CO erzeugen.

Die Entkohlung umfasst Techniken zur Minimierung der Chromoxidation. Es gibt drei grundlegende Techniken, nämlich Temperatur, Verdünnung und Vakuum.

Die Temperaturtechnik wurde von der EAF-Edelstahlherstellung vor der Entwicklung von Duplexprozessen verwendet. Mit steigender Temperatur nimmt der Gleichgewichtsgehalt bei bestimmten Chromgehalten ab. Dies führt jedoch zu betrieblichen Schwierigkeiten und hohen Kosten.

Die Verdünnungstechnik ist diejenige, die von der AOD und allen Konverterprozessen verwendet wird. Das Einblasen von Inertgas (Argon oder Stickstoff) senkt den Partialdruck des CO-Gases im Bad, wodurch höhere Chromgehalte mit niedrigeren Kohlenstoffgehalten ins Gleichgewicht gebracht werden können.

Durch Anlegen eines Vakuums an das Metallbad wird auch CO entfernt, wodurch hohe Chromgehalte mit niedrigen Kohlenstoffgehalten ins Gleichgewicht gebracht werden können. Es ist besonders effektiv, wenn der Kohlenstoffgehalt niedrig ist.

Eine sorgfältige Kontrolle der Schlacke, wie sie bei der Reaktion entsteht, ist wichtig. Nicht durch Kohlenstoff reduziertes Chromoxid landet in der Schlacke, die einen komplexen Spinell bilden kann. Eine anschließende Verarbeitung (als Reduktion bezeichnet) ist erforderlich, um oxidierte Elemente wie Chrom, Eisen, Mangan usw. zurückzugewinnen. Die Wirksamkeit des Reduktionsschritts hängt von vielen Faktoren ab, einschließlich der Basizität und Temperatur der Schlacke, den Mischbedingungen im Konverter und der Auflösungskinetik der Feststoffzugabe.

Auswahl der Prozessrouten

Für die Herstellung von Edelstahl stehen viele verschiedene Prozessrouten zur Verfügung. Aus diesen Routen muss man auf der Grundlage vieler Faktoren wählen, die die Kapital- und Betriebskosten bestimmen. Die Wahl der Prozessroute wird von der Rohstoffverfügbarkeit, dem gewünschten Produkt, der nachgelagerten Verarbeitung, der bestehenden Shop-Logistik und der Kapitalökonomie beeinflusst. Auch ein gewisses Maß an Flexibilität im Verfahrensweg ist wünschenswert, da sich diese Faktoren im Laufe der Zeit ändern können. Im Allgemeinen kann der Prozessablauf bei der Edelstahlherstellung als Duplex oder Triplex klassifiziert werden. Der Duplex-Prozess, bei dem auf die EAF-Stahlherstellung eine Veredelung in einem Konverter folgt, ist hinsichtlich der Rohstoffauswahl tendenziell flexibel. Der Triplex-Prozess, bei dem auf die EAF-Stahlherstellung und die Konverterraffination eine Raffination mit einem Vakuumsystem folgt, ist oft wünschenswert, wenn das Endprodukt sehr niedrige Kohlenstoff- und Stickstoffspezifikationen aufweist. Der Triplex-Prozess hat tendenziell längere Gesamtzykluszeiten als der Duplex-Prozess, da ein zusätzlicher Transfer vom Prozesskonverter zur Vakuumeinheit stattfindet. Es hat auch tendenziell etwas höhere Feuerfestkosten, da es zwei Öfen gibt, die die Entkohlung durchführen.

Für maximale Flexibilität sollte ein Geschäft über einen Prozessablauf verfügen, der sowohl Duplex- als auch Triplex-Routen umfassen kann. Dies bietet die größte Flexibilität in Bezug auf Rohstoffe, Produktionskapazität und Prozessablauf. In diesem Fall werden nur Produkte, die aus wirtschaftlichen und/oder Qualitätsgründen eine Vakuumraffination erfordern, eine Triplex-Route verwenden.

Verdünnungsraffinationsverfahren

In einem Konverter erfolgt die Entkohlung nach dem Verdünnungsprinzip. Abhängig von den verwendeten Gasen gibt es unterschiedliche Konverter. Konverter sind auch entweder von der Seite oder von unten eingeblasen. Benutzer von seitlich geblasenen Konvertern behaupten, dass das seitliche Blasen aufgrund der längeren Verweilzeit der Inertgasblasen zu einer höheren Kohlenstoffentfernungseffizienz (Menge an Sauerstoff, die mit Kohlenstoff reagiert, dividiert durch die Gesamtmenge an geblasenen Gasen) im Bereich von 0,1 bis 0,005 % Kohlenstoff führt. und verbesserte Entschwefelung im Bereich von 0,005 % bis weniger als 0,001 % Schwefel aufgrund verbesserter Vermischung. Die gängigsten Konverter-Verdünnungsprozesse sind unten beschrieben

- AOD-Konverterprozess – Der Prozess wird in einem separaten Artikel unter dem Link http://www.ispatguru.com/argon-oxygen-decarburization-process/ beschrieben

- K-BOP und K-OBM-S – Das K-BOP-Verfahren der Kawasaki Steel Corporation begann als herkömmliches, von oben mit Sauerstoff geblasenes BOF. Es wurde so modifiziert, dass es sieben Bodendüsen vom Typ OBM (Q-BOP) hat. Diese Blasdüsen könnten Sauerstoff mit Propan zur Blasdüsenkühlung einblasen. Durch diese Blasdüsen könnte auch Kalkpulver eingespritzt werden. Das von Voest Alpine Industrieanlagenbau (jetzt Siemens VAI) entwickelte K-OBM-S-Verfahren ist eine Weiterentwicklung des K-BOP-Verfahrens von Kawasaki. Der K-OBM-S-Prozess wird mit Blasdüsen im Konverterboden eingeleitet. Einige Anlagen sind jedoch Seitenblasreaktoren. Somit ist ein K-OBM-S-Konverter ein kopfgeblasener mit einer Lanze und ein boden- oder seitengeblasener mit Blasdüsen. Es ist einem modernen AOD sehr ähnlich. Beim K-OBM-S-Verfahren werden jedoch Kohlenwasserstoffe wie Erdgas oder Propan zum Schutz der Blasform verwendet, und dies kann hilfreich sein, um die Lebensdauer des feuerfesten Materials zu verlängern.

- Metal Refining Process (MRP) Konverter -Der MRP Konverter wurde von Mannesmann Demag Huttentechnik (jetzt SMS Siemag) entwickelt. Geschmolzener flüssiger Stahl, der Chrom und Nickel enthält, wird dem MRP-Konverter zugeführt. Die Entkohlung erfolgt mit Sauerstoff und Inertgasen. In frühen Entwicklungsstadien wurden die Gase abwechselnd durch die Blasdüsen im Boden des Konverters geblasen. Der Sauerstoff wird ohne Verdünnung mit Inertgas in die Schmelze eingeblasen. Nach dem gewünschten Sauerstoffblasen wird nur mit Inertgas geblasen. Der Zyklus des Sauerstoffblasens gefolgt vom Inertblasen wird als zyklisches Frischen oder Pulsen bezeichnet, und die Entwickler behaupten, dass das Spülen mit reinem Inertgas zum Erreichen eines niedrigen CO-Partialdrucks und einer schnelleren Entkohlung und damit zu einer geringeren Chromoxidation und einem geringeren Siliziumverbrauch zur Reduktion führen kann. Die ursprüngliche Version des Konverters hat sich nun zum MRP-L-Prozess entwickelt, bei dem der gesamte Sauerstoff von oben eingeblasen und Inertgas durch die porösen Elemente im Boden eingeblasen wird. Die Bodendüsen können durch den Einsatz eines Wechselbodens einfach ausgetauscht werden. Bei Bodendüsen ist die Wahrscheinlichkeit einer Erosion an den Seitenwänden des Konverters geringer. In den letzten Jahren wurden die MRP-L-Einheiten mit einer Vakuumeinheit als Teil des Triplex-Prozesses zur Herstellung von rostfreien Stählen gekoppelt, insbesondere solchen, die niedrigere Kohlenstoff- und Stickstoffgehalte erfordern.

- Creusot-Loire-Uddeholm (CLU)-Konverter – Das CLU-Verfahren ähnelt dem AOD-Verfahren zur Herstellung von rostfreien Stählen. Es verwendet auch flüssigen Stahl aus einem EAF. Ausschlaggebend für die Entwicklung war die Idee, anstelle von Argon Dampf als Verdünnungsgas einzusetzen. Der Konverter wird von unten eingeblasen, wodurch er sich von dem seitlich eingeblasenen AOD-Konverter unterscheidet. Die erste kommerzielle Anlage nach dem CLU-Verfahren wurde 1973 gebaut. Die Entkohlungsperiode besteht aus dem Einblasen eines Sauerstoff-Dampf-Gemisches. Das Verfahren ist energieineffizient, da die Reaktion von Dampf mit dem geschmolzenen Stahlbad endotherm ist. Die Chromoxidation ist höher als beim AOD-Verfahren, wenn die Entkohlung unterhalb von etwa 0,18 % Kohlenstoff fortgesetzt wird. Obwohl das ursprüngliche Ziel, den Argonverbrauch zu reduzieren, erreicht werden kann, führt der erhöhte Siliziumbedarf für den Reduktionsschritt nicht unbedingt zu einer Gesamtkosteneinsparung. Ferner wurde festgestellt, dass die Verwendung von Dampf während des gesamten Zeitraums zu unerwünschten Wasserstoffgehalten im raffinierten Stahl führt. Daher haben sich Praktiken entwickelt, die verschiedene Mengen an Dampf, Argon und Stickstoff in dem Verfahren verwenden.

- Krupp Combined Blowing-Stainless (KCB-S)-Verfahren - Die Herstellung von Edelstählen im BOF-Konverter unter Verwendung der Top-Lanze wurde vor dem Aufkommen des AOD-Verfahrens praktiziert. Nach Einführung des AOD-Verfahrens baute die Krupp Stahl AG den Konverter so um, dass das kombinierte Durchblasen von Lanze und Blasform zur Veredelung von Edelstählen praktiziert werden konnte. Das Verfahren erhielt den Namen Krupp Combined Blowing-Stainless oder KCB-S. Die gleichzeitige Einleitung von Prozessgasen half ihnen dabei, die Entkohlungsrate zu erhöhen. Durch das Blasen durch eine Top-Lanze und durch die Blasdüsen unterhalb der Badoberfläche konnten sehr hohe Entkohlungsraten erzielt werden. Die erhöhte Entkohlungsrate führte zu einer Reduzierung der Frischzeiten um bis zu 30 % im Vergleich zu einem konventionellen AOD allein. Flüssiger Stahl aus dem EAF wird dem Konverter zugeführt. Zu Beginn des Blasvorgangs wird reiner Sauerstoff gleichzeitig durch die Lanzen- und Seitenwanddüsen eingeblasen. Nachdem eine gewünschte Prozesstemperatur erreicht ist, werden während des Blasens verschiedene Zugaben vorgenommen. Die Zusätze bestehen aus Kalk, Ferrolegierungen und Schrott. Nach Erreichen eines kritischen Kohlenstoffgehalts wird der Sauerstoffgehalt des Prozessgases durch den Einsatz von Inertgasen wie Stickstoff oder Argon reduziert. Sauerstoff-zu-Inertgas-Verhältnisse von 4:1, 2:1, 1:1, 1:2 und 1:4 werden verwendet, da eine Entkohlung auf niedrigere Niveaus angestrebt wird. Bei Erreichen des Kohlenstoffgehalts von 0,15 % wird der Einsatz der Lanze eingestellt und die Prozessgase nur noch durch die Düsen eingeleitet. Wenn der gewünschte Zielkohlenstoffgehalt erreicht ist, wird die Sauerstoffzufuhr unterbrochen und Silizium wird als Ferrosilizium hinzugefügt, um Chromoxid in der Schlacke zu reduzieren und die erforderliche Siliziumspezifikation zu erreichen. Die Zugabe von Kalk und anderen Flussmitteln zum Ferrosilizium führt zu einer Senkung des Gehalts an gelöstem Sauerstoff und verstärkt die Entschwefelung.

- Argon Secondary Melting (ASM) Konverter – Dieser Prozess wurde von MAN GHH in Deutschland entwickelt. Es ähnelt dem AOD-Verfahren, außer dass sich die Blasdüsen im Boden des Gefäßes befinden. Beim Einsatz von Aufblassauerstoff spricht man vom ASM-L-Verfahren.

- Sumitomo Top and Bottom Blowing Process (STB) Konverter – Sumitomo Metal Industries hat das Sumitomo Top and Bottom Blowing Process (STB) entwickelt. Es wurde entwickelt, um die Nachteile eines reinen Oben- oder reinen Untenblasverfahrens zu überwinden, indem beide Konzepte in einem Verfahren kombiniert werden. Es wurde auch versucht, zwei Nachteile des damaligen AOD-Verfahrens zu überwinden:Düsenerosion und begrenzte Sauerstoffdurchflussrate. Die zusätzliche Zufuhr von sauerstoffreichen Gasen aus der oberen Lanze führte zu kürzeren Entkohlungszeiten.

- Top-Mixed-Bottom-Inert (TMBI)-Konverter – Bei diesem Prozess ist der Konverter mit Bodendüsen ausgestattet, um nur Inertgase wie Argon oder Stickstoff einzublasen. Der Großteil des Prozessgases wird durch die obere Lanze eingeleitet. Mit der oberen Lanze kann das gewünschte Gasgemisch eingebracht werden. Der Prozess wird Top Mixed Bottom Inert (TMBI) genannt. Das Verfahren ähnelt den anderen Verfahren, die kombiniertes Gasblasen in einem Konverter verwenden. Die von Allegheny Ludlum mit diesem Verfahren betriebene Anlage verfügt über kernlose Induktionsöfen, die Kohlenstoffstahlschrott schmelzen und chromfreies Roheisen an die BOF-Konverter liefern.

- Kombinierte Konverter- und Vakuumeinheiten – Die oben diskutierten Konverterprozesse haben den Nachteil, dass rostfreie Stähle mit sehr geringen Kohlenstoff- und Stickstoffrückständen schwierig herzustellen sind. Die Entkohlungszeit wird länger, während die Chromoxidation und der Argonverbrauch zunehmen, wenn die gewünschten Kohlenstoff- und Stickstoffgehalte abnehmen. Einige Stahlhersteller haben versucht, diesen Nachteil zu überwinden, indem sie in den sehr späten Stadien des Entkohlungsprozesses Vakuum an den Konverter anlegten. Das Konzept wurde auch von Leybould-Heraus als Alternative zu AOD oder VOD beworben. Das Konzept, Vakuum an einen Konverter anzulegen, wird durch die Installation von AOD/VCR durch Daido in den Werken Shibukawa und Chita und durch Nippon Steel in seinen Werken in Hikari verfolgt. Der AOD-VCR arbeitet bis zu 0,08 % – 0,10 % C wie ein herkömmlicher AOD. Der Prozess wird zur Probenahme gestoppt und ein Vakuumdeckel angebracht. Der Deckel ist mit einem Flansch versiegelt, der sich etwa auf halber Höhe des konischen Abschnitts des Konverters befindet. Ein Vakuum wird gezogen und für den Rest der Entkohlung und Reduktion verwendet. Die Entschwefelung erfolgt in der Transferpfanne vor der AOD-Charge. Die Hauptvorteile dieses Prozesses gegenüber Konverterprozessen sind ein verringerter Argon- und Siliziumverbrauch. Zu den Nachteilen gehören ein höherer Feuerfestverbrauch, eine verringerte Fähigkeit zum Schmelzen von Schrott und zusätzliche Wartung und Kosten im Zusammenhang mit der Dampferzeugung. Im Vergleich zu separaten Konverter- und VOD-Einheiten hat der AOD-VCR höhere Betriebskosten (Silizium, Feuerfestmaterial und Argon), eine geringere Produktivität und einen höheren Stickstoffgehalt. Die Kapitalkosten können etwas niedriger sein als bei zwei separaten Einheiten.

Vakuumraffinationsverfahren

Der Einsatz von Vakuum zur Entkohlung von Stählen wurde in Deutschland entwickelt. Zu den frühen Verfahren gehörten die RH-Entgasung, die DH-Entgasung und die Allegheny-Vakuumraffination (AVR) als zweiter Schritt im Duplexverfahren. Diese Prozesse umfassen das Absenken des Drucks über dem Stahlbad, um die Entwicklung von Kohlenmonoxidgas zu fördern. Die flüssigen Edelstähle, die in das Vakuumverfahren gelangen, enthalten im Allgemeinen Kohlenstoff von etwa 0,5 % oder weniger. Die meisten Vakuumprozesse werden in einer Kammer mit einer mit Metall gefüllten Pfanne durchgeführt, im Gegensatz zu einem separaten Raffinationsgefäß, das bei den Verdünnungs-/Konverterprozessen verwendet wird.

Mitte der 1960er Jahre wurde das Vakuumentkohlungskonzept von der Allegheny Ludlum Steel Corporation verwendet, um das Allegheny-Vakuumraffinationsverfahren zu entwickeln. Dieses Verfahren wurde mit der Einführung des AOD-Verfahrens nicht mehr wettbewerbsfähig und wurde eingestellt.

Frühe Duplexverfahren, bei denen Vakuumverarbeitung als zweiter Schritt verwendet wurde, waren zu langsam und hatten eine sehr begrenzte Flexibilität in Bezug auf die verwendbaren Rohmaterialien. Die Vakuumprozesse konnten mit der steigenden Produktivität der EAFs nicht Schritt halten und die Betriebskosten waren hoch. Daher konzentrierten sich spätere Entwicklungen auf die Verwendung von Konvertern zum Entkohlen des flüssigen Stahls aus EAFs als zweite Stufe, gefolgt von einer Vakuumentgasung für die Endstufe. Solche Prozesse sind als Triplex-Prozesse zur Herstellung von rostfreien Stählen bekannt, da sie drei Prozesse verwenden, um die gewünschte fertige Chemie zu erreichen.

Die Nippon Steel Corporation führte das RH-OB-Verfahren zur Herstellung von rostfreien Stählen ein. Roheisen aus einem Hochofen wurde einem BOF-Konverter zugeführt, wo das Metall mit Chrom legiert und auf einen Kohlenstoffgehalt von 0,5 % – 0,6 % heruntergeblasen wurde. Die abschließende Entkohlung erfolgte nach dem RH-OB-Verfahren. Nippon Steel hat einen vorhandenen RH-Entgaser, der für Kohlenstoffstähle verwendet wurde, umgebaut, damit Sauerstoff unter Vakuum injiziert werden kann.

Thyssen in Deutschland entwickelte Mitte der 1960er Jahre das Vakuum-Sauerstoff-Entkohlungsverfahren (VOD). In den frühen Stadien seiner Entwicklung wurde VOD verwendet, um geschmolzene Legierungen aus dem EAF zu entkohlen. Später wurde eine vorläufige Entkohlung in einem BOF durchgeführt und das EAF-BOF-VOD-Triplexverfahren wurde produktiver. In den frühen 1970er Jahren modifizierte die Kawasaki Steel Corporation das VOD-Verfahren unter Verwendung mehrerer poröser Plug-Bubbler in der Pfanne. Sie nannten dies den SS-VOD-Prozess (Strong Stirring VOD). 1988 modifizierte ALZ in Belgien die Anlagen zur Herstellung von rostfreien Stählen durch einen Triplex-Prozess, bestehend aus EAF-Schmelzen, MRP-L-Konverter und VOD-Prozess.

Zu den Hauptvorteilen der Vakuumprozesse gehören ein geringer Argonverbrauch und eine geringe Chromoxidation während der abschließenden Entkohlung auf niedrige Kohlenstoffgehalte. Letzteres hat zu einem geringeren Verbrauch an Reduktionselementen für die Rückgewinnung von Chrom aus Schlacke geführt. Das Gießen von Stahl aus der Pfanne, die in den Vakuumprozessen verwendet wird, eliminiert die Aufnahme von Stickstoff und Sauerstoff aus der Luft, die mit dem Abstich der Konverter verbunden ist. Das SS-VOD-Verfahren verbesserte aufgrund des starken Rührens, das durch die Verwendung mehrerer Sprudler in der Pfanne erreicht wurde, die Fähigkeit, bei höheren Chromgehalten sogar noch geringere Mengen an Kohlenstoff, Stickstoff und Wasserstoff zu produzieren.

Ein Hauptnachteil der VOD-Verarbeitung besteht darin, dass sie in Bezug auf die Verwendung von Rohmaterialien weniger flexibel ist als ein AOD- oder ein anderer Konverterprozess.

Viele Stahlhersteller haben auch erkannt, dass Vakuumprozesse oft hohe Betriebskosten haben und nicht mit der Einfachheit konkurrieren können, einen Konverterprozess bei Atmosphärendruck zu betreiben. Die Vakuumverfahren, insbesondere das SS-VOD-Verfahren, haben jedoch die einzigartige Fähigkeit, niedrigere Kohlenstoff- und Stickstoffgehalte in rostfreien Stählen zu erreichen, die durch das AOD-Verfahren oder andere Konverterverfahren nicht ohne weiteres erreicht werden können

Direkte Edelstahlherstellung

In den letzten Jahren gab es Bemühungen, Chrom- und Nickelerze für die Edelstahlherstellung anstelle der Ferrolegierungen zu verwenden. In Japan haben eine Reihe von Unternehmen solche Verfahren entwickelt und nutzen diese kommerziell.

Die direkten Herstellungsverfahren für rostfreien Stahl erfordern weniger Schrott und Ferrolegierungen und können in Betracht gezogen werden, wenn der rostfreie Stahlschrott und die Ferrolegierungen nicht ohne weiteres in ausreichenden Mengen verfügbar sind. Chrom- und Nickelerze werden jedoch benötigt und können in einem integrierten Stahlwerk verwendet werden, wo das Roheisen verfügbar ist. Die Prozesse sind kapitalintensiver als die anderen Prozesse. Daher ist ihre Implementierung in anderen Werken und Standorten wahrscheinlich begrenzt.

Herstellungsprozess