9 Schritte zu einem leistungsstarken Wartungsteam

Jeder Engineering-, Wartungs- und Zuverlässigkeitsmanager sieht sich täglich dem gleichen Druck in Bezug auf Betriebszeit, Produktion, Budget, Fähigkeiten, Mitarbeiter und Einhaltung. Die Zeiten, in denen ein Instandhaltungsleiter nur für die Instandhaltung zuständig war, sind lange vorbei. Der Abteilungsleiter muss jetzt der Leiter einer Mini-Business-Einheit sein.

Jeder Engineering-, Wartungs- und Zuverlässigkeitsmanager sieht sich täglich dem gleichen Druck in Bezug auf Betriebszeit, Produktion, Budget, Fähigkeiten, Mitarbeiter und Einhaltung. Die Zeiten, in denen ein Instandhaltungsleiter nur für die Instandhaltung zuständig war, sind lange vorbei. Der Abteilungsleiter muss jetzt der Leiter einer Mini-Business-Einheit sein.

Unternehmen mit Wartungsteams, die sich nur langsam an diese neue Arbeitsweise anpassen, sehen sich mit steigenden Produktionskosten und einer ständig sinkenden Rentabilität konfrontiert. Diese weitgehend reaktiv arbeitenden Organisationen werden eine hohe Fluktuation des Wartungspersonals verzeichnen, und es ist nicht ungewöhnlich, dass der Wartungsmanager nächtliche Anrufe, lange Arbeitszeiten und das Gefühl hat, nie Fortschritte zu machen.

Ironischerweise stimmt es auch, dass, egal wie erfahren der Abteilungsleiter ist, Verbesserungen nur durch die Umwandlung der Wartungsmannschaft in ein leistungsstarkes Team erzielt werden können.

Leistungsstarkes Team

„Eine interdependente, stabile, rollendefinierte Gruppe von Individuen, die Verantwortung, gegenseitiges Vertrauen und Werte teilen, während sie eine starke Führung und einen klaren Fokus auf ein gemeinsames Ziel haben“ – Wikipedia

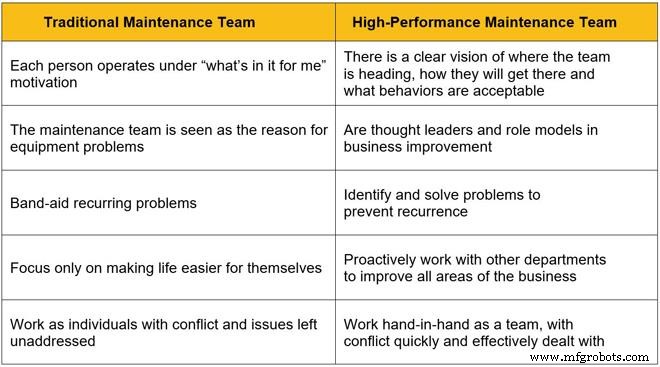

Bei der Forschung zu Hochleistungsteams gibt es einige gemeinsame Merkmale:

Die 9 Schritte

Es gibt Hunderte, wenn nicht Tausende von verschiedenen Vorschlägen, Methodenwerkzeugen und Systemen, die als der magische Schlüssel zur Verbesserung der Zuverlässigkeit und Effektivität der Ausrüstung vermarktet werden. Während die meisten dieser Tools bei richtiger Implementierung einen Mehrwert bieten, wird das wahre Potenzial einer Verbesserung oft nicht ausgeschöpft, da die Umgebung, in die die Initiative eingeführt wird, die Änderung bei der ersten Gelegenheit ablehnt.

Jede neue Idee, die einer unmotivierten Belegschaft ohne Systeme zur Aufrechterhaltung des Prozesses und ohne Unternehmensunterstützung zur Messung der Auswirkungen vorgestellt wird, wird letztendlich scheitern. Wenn Sie jedoch wissen, wie Sie Ihr Team für ein gemeinsames Ziel einsetzen, alle erforderlichen Prozesse und Schritte systematisieren und die richtigen Arbeiten zur richtigen Zeit ausführen, verfügen Sie über alle erforderlichen Werkzeuge, um Ihre Abteilung schnell in Richtung Wartung zu bewegen Exzellenz.

Im Folgenden finden Sie einen neunstufigen Prozess, mit dem Sie ein leistungsstarkes Wartungsteam zusammenstellen können, das in der Lage ist, kontinuierliche Verbesserungen und höhere Rentabilität in Ihrem Unternehmen zu bewirken.

Engagieren

Da nur 34 Prozent der US-Beschäftigten aktiv an ihrer Arbeit teilnehmen, besteht eindeutig die Möglichkeit, die Motivation unserer Mitarbeiter besser zu nutzen. Glücklicherweise ist es ein einfacher (aber nicht immer einfacher) Prozess, diese Statistiken innerhalb Ihres Teams umzukehren. Verwenden Sie die folgenden Techniken, um das Engagement zu verbessern, die Fluktuation zu reduzieren und die Arbeitsmoral zu verbessern.

1. Etablieren Sie einen gemeinsamen Zweck

Zu oft werden die Unternehmensvision (wo wir hingehen), Mission (wie wir dorthin kommen) und Werte (wie wir uns auf dem Weg verhalten werden) produziert und in einem Empfangsbereich ausgehängt und schnell vergessen. Diese Artefakte der Unternehmenskultur müssen die Grundlage der im Unternehmen verwendeten Sprache sein und sollten inspirierend genug sein, um alle Mitarbeiter einzubeziehen und zu motivieren.

Es liegt normalerweise außerhalb des Rahmens des Wartungsteams, die breitere Vision, Mission und Werte zu entwickeln und zu sozialisieren. Was jedoch getan werden kann, um der gleichen Absicht zu dienen, ist die Entwicklung des Zwecks und der Standards der Wartungsabteilung.

Ein definierter Zweck und Standards legen zwar eine quantitative Einschätzung der Ressortausrichtung fest, diese muss aber auch durch eine qualitative Roadmap unterstützt werden. Da die meisten Wartungsteams aus analytischen Denkern der linken Gehirnhälfte bestehen, wird diese qualitative Roadmap die Brücke zwischen der Vision der Abteilung und den tatsächlichen Taktiken schlagen, um sie zu erreichen. Es ist diese Roadmap, die verwendet werden kann, um zu formulieren, wie die Zukunft aus der Sicht messbarer Zahlen aussieht, und kann auch Ziele wie die Erhöhung der Betriebszeit und die Reduzierung des Umsatzes beinhalten.

2. Leistungsmessung, Verfolgen und Verbessern, Vertrauen und Verfolgen

Normalerweise höre ich, wenn ich die Diskussion über Maßnahmen und Key Performance Indicators (KPIs) anspreche, „wir haben schon zu viele“. Oft haben die Arbeiter Recht. Das Problem liegt in der Art und Weise, wie einige Manager Leistungskennzahlen missbrauchen. Anstatt Maßnahmen auszuwählen, die innerhalb der Kontrolle des Arbeitnehmers liegen und die zur Verbesserung der strategischen Ziele des Unternehmens verwendet werden können, verwendet der Manager den KPI-Rahmen als Berichtsinstrument, um Maßnahmen zu verfolgen, die eine Arbeitsanforderung und kein Maß für die Verbesserung sind .

Die Festlegung aussagekräftiger KPIs, die jeder Mitarbeiter besitzen und für die er Verantwortung übernehmen kann, sollte ein strukturierter und durchdachter Prozess sein und nicht eine Liste von Anforderungen der Rolle.

3. Das größte Gedränge

Das tägliche Huddle ist das wichtigste Instrument, das der Abteilungsleiter besitzt, um sich auf den gemeinsamen Zweck und die taktischen Ziele des Teams zu konzentrieren. Wenn ich mir zum ersten Mal Huddles anschaue, sehe ich normalerweise ein Meeting, bei dem der Manager eine einseitige Diskussion führt, die Teammitglieder sich zurückziehen und keinen Beitrag leisten, oder schlimmer noch, wo sich die ganze Diskussion um die Unternehmensleistung auf höchster Ebene dreht Maßnahmen.

Im Gegensatz dazu ist „das größte Huddle“ ein 10-minütiges Treffen des Wartungsteams, das wie ein Huddle in jeder Sportmannschaft die Bindung der Teamkollegen stärkt und das Team auch für den Erfolg im nächsten Spiel einsetzt. Ein gut geführtes Huddle ist die Grundlage für jeden erfolgreichen Tag in jeder Wartungsabteilung.

Systematisieren

Um die Dynamik eines hoch engagierten und motivierten Teams aufrechtzuerhalten, ist es wichtig, schnell die Systeme und Rahmenbedingungen zu schaffen, die die Abteilung benötigt, um schnelle, signifikante Ergebnisse und Auswirkungen auf das Unternehmen zu erzielen. Eine der größten Hürden beim Aufbau eines leistungsstarken Wartungsteams ist die Inkonsistenz bei der Vorbereitung der Arbeit für die Handwerker und der Kommunikation der ausgeführten Arbeit an den Rest des Unternehmens.

4. CMMS und Informationsmanagement

Die Auswahl und der Einsatz eines effektiven computergestützten Instandhaltungsmanagementsystems (CMMS) ist ein wichtiger Aspekt für den Erfolg des Teams. Es ist jedoch auch möglich, dass großartige Teams ohne computergestützte Systeme arbeiten. Wichtig ist, dass das Team versteht, welche Informationen benötigt werden und wie sie gesammelt, organisiert und verwendet werden können. Im Kern ist die meiste Wartungssoftware nur darauf ausgelegt, die eingegebenen Informationen zu formatieren und auszuspucken (schlechte Informationen rein, nutzlose Anweisungen raus).

5. Wartungstaktiken

Während ein Großteil der Arbeit des Hochleistungswartungsteams für Verbesserungsaktivitäten aufgewendet wird, muss das Team auch ein wirksames vorbeugendes Wartungsprogramm entwickeln, implementieren und unterstützen.

Für Unerfahrene kann ein vorbeugendes Wartungsprogramm als das Allheilmittel angesehen werden, um eine unzuverlässige Anlage zu reparieren. Die Wahrheit sieht jedoch ganz anders aus. In den meisten unzuverlässigen Anlagen ist die wahre Ursache von Ausfällen bekannt, und die Entwicklung von mehr Inspektionen und Dienstleistungen wird wenig dazu beitragen, die Behebung von Problemen zu beschleunigen.

Die richtige Wartungstaktik variiert von Unternehmen zu Unternehmen und von Maschine zu Maschine und sollte grundlegende Pflege des Bedieners, zeitbasierte Wartung, zustandsbasierte Überwachung und sogar Run-to-Failure-Ansätze umfassen.

6. Planung

Die Instandhaltungsplanung und die Rolle des Instandhaltungsplaners werden oft missverstanden. Dieses Missverständnis führt dazu, dass die Arbeit an die Arbeiter an vorderster Front verlagert wird, bevor sie begonnen werden kann. Ein Handwerker, der einen Arbeitsauftrag erhält, wenn Teile fehlen oder der Auftrag nicht vollständig verstanden wird, verliert schnell den Überblick über den Prozess und die Vision des Teams.

Die Planung von Instandhaltungsarbeiten kann als das Was und Wie von was getan werden muss angesehen werden. In wirklich effizienten Teams ist der Planungsprozess dafür verantwortlich, eine identifizierte Aufgabe (sei es ein Fehler, eine Verbesserung oder eine geplante Arbeit) zu übernehmen und diese Aufgabe so weit zu bringen, dass sie abgeschlossen werden kann. Dieser Prozess umfasst die Festlegung des Arbeitsumfangs und die Identifizierung der erforderlichen Ressourcen, Werkzeuge, Materialien und sogar Genehmigungen und Verfahren.

Aktion

Mit einem hoch engagierten Team an Bord und Systemen, die sicherstellen, dass die richtige Arbeit auf die richtige Weise erledigt wird, besteht das letzte Puzzlestück darin, konsequente, tägliche Maßnahmen zu ergreifen, um einen massiven Einfluss auf das Geschäft zu erzielen, damit die Mitglieder des Wartungsteams sind gelten als die Führer der Geschäftsverbesserung und als Vorbilder dafür, wie eine Abteilung geführt werden sollte.

7. Arbeitsplanung

Der bei weitem größte Fehler bei der Arbeitsplanung besteht darin, dass die Arbeiten an vorderster Front zu einem Zeitpunkt ihrer Wahl abgeschlossen werden. Noch schlimmer ist die Notwendigkeit für jeden Trade, mit den Betrieben zu kommunizieren, um den besten Zeitpunkt für die Ausführung von Aufgaben zu finden.

Wenn die Planung das Was und Wie einer Aufgabe definiert, geht es bei der Planung sehr stark um das Wer und wann. Ähnlich wie bei einer Produktionslinie sollte der Wartungsplaner hart daran arbeiten, Aufträge in die termingerechte Phase zu bringen. Von hier aus liegt es in der Verantwortung des Wartungsplaners, die geeignete Zeit und Person zu finden, um die Arbeiten abzuschließen.

Ein effektiver Arbeitsplaner ist nicht nur ein Experte darin, mit verschiedenen Verpflichtungen und Prioritäten zu jonglieren, sondern ist auch ein geschickter Verhandlungsführer, der in der Lage ist, Wartungsfenster und Gelegenheiten zu finden, bei denen andere die Lücke nicht sehen können.

8. Schließen Sie die Arbeit ab

Wenn die Arbeit gut geplant, angemessen geplant und an ein hoch engagiertes Team von Handwerkern weitergegeben wird, die verstehen, warum sie das tun, was verlangt wird, sollte die Fertigstellung der Arbeit ein einfacher Prozess sein. Dies gilt natürlich nur, wenn jeweils nur ein Job zu erledigen ist. Die Realität moderner Organisationen sieht ganz anders aus. Mit konkurrierenden Prioritäten, unerwarteten Ereignissen und dem Druck hochintensiver Wartungsstillstände ist es eine Kunst, jede Woche mehr zu erledigen.

Um eine hohe Arbeitserledigungsquote aufrechtzuerhalten, wird der traditionelle Ansatz, härter und schneller zu arbeiten und Mikromanagement zu betreiben, einfach nicht ausreichen. Stattdessen versteht jeder Gewerk, Vorgesetzte und Manager innerhalb des Hochleistungs-Wartungsteams, welche Rolle er spielen muss und wie er sich gegenseitig unterstützen kann, um das beste Ergebnis zu erzielen.

9. Verbesserung beschleunigen

Das leistungsstarke Instandhaltungsteam muss jeden Tag auf höchstem Niveau arbeiten können, unabhängig von den Herausforderungen. Dies kann nur erreicht werden, wenn eine andere Denkweise und Haltung vorhanden ist, als dies in den meisten anderen Organisationen häufig der Fall ist. Die erforderliche Denkweise ist eine kontinuierliche Verbesserung, bei der das Team jede Herausforderung als Chance sieht und immer versucht, einen Weg zu finden, das Heute besser zu machen als das Gestern.

Natürlich braucht die Schaffung einer Kultur der kontinuierlichen Verbesserung Zeit und muss von einem engagierten Team getragen werden, das mit strukturierten Systemen und Geschäftsunterstützung arbeitet, um jeden Tag Maßnahmen zu ergreifen.

Dieser Artikel wurde zuvor in den Konferenzberichten von Reliable Plant 2019 veröffentlicht.

Gerätewartung und Reparatur

- 5 Tipps zur Motivation Ihres Wartungsteams

- Fünf Schritte zur Einrichtung eines effektiven vorbeugenden Wartungsprogramms

- Erklärte vorausschauende Wartung

- Vorbeugende Wartung:Ein Überblick

- Betrieb + Wartung =Produktion

- 7 Schritte zur Gewährleistung einer verbesserten Wartung von Elektromotoren

- 8 Schritte zur Reduzierung der Wartungsmanagementkosten

- 6 Schritte zur Optimierung der Wartungspraktiken

- 4 Schritte zum Einrichten eines proaktiven Wartungsplans

- Auswahl von CMMS-Software in drei einfachen Schritten