Auswahl des richtigen Antriebssystems

Bei einem Antriebsumbau oder der Konstruktion eines neuen Antriebssystems haben Instandhaltungsleiter und Konstrukteure drei breite Möglichkeiten:Rollenkettenantriebe, Keilriemenantriebe und Zahnriemenantriebe.

Jedes hat seine eigenen Vor- und Nachteile, zusammen mit Kostenüberlegungen, die möglicherweise nicht sofort ersichtlich sind.

ROLLERKETTENANTRIEBE

Die Popularität von Kettenantrieben rührt von ihrer Fähigkeit her, hohe Drehmomentniveaus in einem kleinen Paket zu relativ geringen Kosten zu übertragen, während leicht verfügbare Lagerkomponenten verwendet werden. Während die Anschaffungskosten von Standard-Rollenkettenantrieben recht gering sein können, können die Kosten für deren Wartung beträchtlich sein. Die richtige Wartung ist für eine optimale Leistung des Rollenkettenantriebs unerlässlich und umfasst die folgenden Kostenfaktoren:

- Schmierung

- Ausrichtung

- Spannung

- Austausch von Antriebskomponenten

Nach Schätzungen der Kettenindustrie verschleißen Rollenkettenantriebe, die ohne Schmierung arbeiten, etwa 300-mal schneller als vergleichbare Antriebe, die ordnungsgemäß geschmiert sind. Dennoch schätzen die Hersteller von Rollenketten, dass 90 bis 95 Prozent aller verbauten Antriebe falsch oder gar nicht geschmiert sind. Die Bestimmung der Art der benötigten Schmiermethode ist eine wichtige Konstruktionsüberlegung mit eigenen Kostenauswirkungen. Ein ölrückhaltendes Kettengehäuse kann beispielsweise bis zu 75 Prozent der Gesamtkosten des Kettenantriebssystems ausmachen. Neben der Schmierung sind die richtige Kettenradausrichtung und Kettenspannung entscheidend, um die Lebensdauer der Rollenkette zu verlängern.

Ein weiterer Wartungsfaktor mit Auswirkungen auf die Kosten ist der Austausch von Antriebskomponenten. Eine große Schwäche eines Rollenkettenantriebs ist der Kettenverschleiß, der zu Dehnungen oder Dehnungen führt. Hersteller empfehlen den Austausch der Rollenkette, wenn eine Dehnung von etwa 3 Prozent auftritt. Die meisten Rollenkettenhersteller empfehlen außerdem, die Kettenräder bei jeder neuen Rollenkette zu ersetzen, da der Metall-auf-Metall-Kontakt starken Kettenradverschleiß erzeugt.

Die in der Rollenkettenindustrie veröffentlichten Leistungstabellen basieren auf einer theoretischen Auslegungslebensdauer von 15.000 Stunden unter der Annahme einer ordnungsgemäßen Antriebskonstruktion, Ausrichtung, Schmierung, Wartung usw. In einer typischen Betriebsumgebung erreicht die tatsächliche Antriebslebensdauer jedoch selten das Ideal. Ungeschmierte Rollenkettenantriebe, die unter rauen Bedingungen betrieben werden, können bis zu 100 Stunden kurzlebig sein.

Die Kosten für die oben genannten Wartungsanforderungen, addiert zu den Anschaffungskosten, entsprechen ungefähr den tatsächlichen Kosten eines Standard-Rollenkettenantriebs. Neben den Kosten für den Austausch von Schmiermittel und Antriebskomponenten gibt es jedoch den Arbeitsaufwand für das häufige Nachspannen, das ein Abschalten des Antriebs erfordert, was zu Produktionsstillständen führt. Auch Standard-Rollenkettenantriebe arbeiten je nach Anwendung mit 91 bis 94 Prozent Wirkungsgrad, so dass die Energiekosten berücksichtigt werden müssen.

Ungeachtet der Wartungs- und Energiekosten bieten Rollenkettenantriebe Konstrukteuren und Anwendern einige Vorteile gegenüber Keilriemen- oder Synchronriemenantriebssystemen:

-

Vielseitigkeit (Funktionale Zusatzgeräte können hinzugefügt werden, um Produkte zu transportieren, Schalter auszulösen, Hebel zu betätigen usw.)

-

Die Möglichkeit, Ketten beliebiger Länge mit Verbindungsgliedern zu erstellen

- Die Verfügbarkeit einer großen Auswahl an Ketten und Kettenrädern

Keilriemenantriebe

Keilriemenantriebe übertragen die Kraft durch Reibung zwischen Riemen und Riemenscheibe. Mit Wirkungsgraden von 95 bis 98 Prozent bei der Installation nutzen diese Antriebe die Energie effizienter als Rollenkettenantriebe und etwas weniger effizient als Zahnriemenantriebe. Keilriemenantriebe sind ein Industriestandard und bieten eine breite Palette von Größen zu relativ geringen Kosten sowie eine einfache Installation und einen leisen Betrieb.

Ersatzteile für Keilriemenantrieb können weniger sein

teurer als Rollenketten- oder Synchronantrieb

Bauteile, aber regelmäßiges Nachspannen von

Keilriemen können die Wartungskosten erhöhen.

Keilriemen werden in einer Vielzahl von Materialien, Querschnitten und Verstärkungsmaterialien hergestellt und oft einzeln, in aufeinander abgestimmten Sätzen oder in verbundenen Konfigurationen verwendet. Sie eignen sich gut für Anwendungen mit hoher Beanspruchung, wie z. B. Stoßbelastungen und hohe Anlaufbelastungen. Standard-Keilriemenantriebe funktionieren am besten bei Anwendungen mit 500 U/min oder mehr, Drehzahlverhältnissen von bis zu 6:1 und in einem Betriebstemperaturbereich von minus 40 bis 130 Grad Fahrenheit. Da Keilriemen bei Überlastung durchrutschen, tragen sie dazu bei, teurere Geräte vor Laststößen zu schützen. Außerdem ermöglichen sie Flexibilität bei der Positionierung des Motors und der Last.

Die Lebensdauer eines ordnungsgemäß installierten und gewarteten Keilriemenantriebs beträgt bei geeigneter Anwendung 20.000 bis 25.000 Stunden. Die Komponenten eines einfachen Keilriemenantriebs sind relativ kostengünstig in Anschaffung, Installation, Austausch und Wartung. Nachdem sie ordnungsgemäß installiert und mit den empfohlenen Werten des Riemenherstellers gespannt wurden, erfordern diese Antriebe nur sehr wenig Wartung, mit Ausnahme des Nachspannens während des normalen Wartungsplans. Durch Riemenschlupf verlieren sie nach dem Einbau bis zu 5 Prozent ihres Wirkungsgrades. Keilriemen dehnen sich während des Verschleißes aus, was den Schlupf verschlimmert, was die Effizienz um bis zu 10 Prozent verringern kann, wenn sie nicht durch regelmäßiges Nachspannen korrigiert wird. Verzahnte oder gekerbte Keilriemen können die Effizienz gegenüber Standardausführungen um 2 Prozent steigern.

SYNCHRONISCHE RIEMENANTRIEBE

Synchronriemen arbeiten nach dem Zahn-Griff-Prinzip. Runde, quadratische oder modifizierte krummlinige Riemenzähne greifen in Rillen auf den Kettenrädern ein, um eine positive Kraftübertragung bei Anwendungen mit hohem Drehmoment und hohen und niedrigen Geschwindigkeiten zu gewährleisten.

Wenn die Laufwerksgröße ein Problem darstellt, viele synchrone

Riemenantriebssysteme haben jetzt ein Äquivalent

Kapazität für Rollenkettenantriebe in der gleichen Breite.

Die Komponenten eines Synchronriemenantriebssystems kosten in der Regel anfangs mehr als die eines vergleichbaren Standard-Rollenketten- oder Keilriemenantriebs. Im Gegensatz dazu entfallen bei Zahnriemenantrieben die Wartungskosten wie bei Rollenkettenantrieben. Sie benötigen keine Schmierung und kein Schmiersystem, nur eine grundlegende Sicherheitsabsicherung. Während Rollenketten ein häufiges Nachspannen erfordern und Keilriemen ein regelmäßiges Nachspannen erfordern, erfordert ein Synchronriemen normalerweise kein Nachspannen während der Lebensdauer des Riemens.

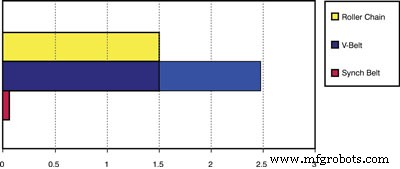

Zur Veranschaulichung der Dehnung, die bei einer Rollenkette auftreten kann, können die empfohlenen Achsabstandsspielräume für Riemenantriebe mit der Achsabstandsspielung verglichen werden, die für eine Rollenkette gleicher Länge erforderlich ist. Bei einer Länge von 100 Zoll können Rollenkette, Keilriemen und Synchronriemen wie folgt verglichen werden:

Rollenkette: Eine Rollenkette verlängert sich während ihrer Lebensdauer um ungefähr 3 Zoll (oder 3 Prozent), was eine Aufnahme des Achsabstands von ungefähr 1,5 Zoll erfordert.

Keilriemen: Ein Keilriemen benötigt während seiner Lebensdauer je nach Querschnitt und Riemenhersteller 1,5 bis 2,5 Zoll Achsabstandsaufnahme.

Synchronriemen: Ein Synchronriemen benötigt während seiner Lebensdauer je nach Riementyp und Hersteller normalerweise nur 0,04 Zoll Achsabstandsaufnahme.

Ketten- und Kettenradverschleiß sind wesentliche Kostenfaktoren bei einem Rollenkettenantrieb. Synchronriemen und Kettenräder erfahren deutlich weniger Verschleiß. In einem Synchronantriebssystem zum Beispiel überdauert der Riemen eine vergleichbare Rollenkette in der Größenordnung von 3 zu 1, und die Kettenräder überdauern die Rollenkettenräder 10 zu 1.

Abbildung 1. Erforderliche Achsabstandsaufnahme aufgrund der Lebensdauerdehnung (in Zoll).

Wie Rollenkettenantriebe sind Synchronriemenantriebe empfindlich gegenüber Fluchtungsfehlern und sollten nicht in Systemen verwendet werden, bei denen dies für den Antriebsbetrieb inhärent ist. Eine Fehlausrichtung führt zu ungleichmäßigem Riemenverschleiß und vorzeitigem Zugversagen aufgrund ungleicher Zugstabbelastung. Und obwohl ein Synchronriemen gegen Abrieb, Korrosion und die in der Lebensmittelverarbeitungs-/Lebensmittelverarbeitungsindustrie verwendeten ätzenden Waschlösungen beständig ist, ist er möglicherweise nicht für bestimmte stark korrosive Umgebungen geeignet, in denen eine korrosionsbeständige Kette möglicherweise die bessere Wahl ist.

Ein Irrglaube über Synchronriemen ist, dass sie für Serpentinenantriebe ungeeignet sind. Konstrukteure denken vielleicht, dass Rollenketten die einzige Option sind, wenn eine Last von beiden Seiten angetrieben werden muss; jedoch bieten doppelseitige Synchron-Gummiriemen viele der gleichen Kosteneinsparungsvorteile gegenüber Rollenketten wie ihre einseitigen Verwandten.

Aufgrund ihres hohen Wirkungsgrades (bei manchen Antriebssystemen bis zu 99 Prozent im Dauerbetrieb) können Zahnriemenantriebe im Vergleich zu Rollenketten- oder Keilriemenantrieben auch die Energiekosten senken.

SCHLUSSFOLGERUNG

Unter Berücksichtigung der Betriebskosten kann ein Synchronriemenantriebssystem kostengünstiger sein als ein vergleichbares Rollenketten- oder Keilriemenantriebssystem. Während ein Synchronantriebssystem zunächst durchschnittlich 30 Prozent mehr kostet als ein vergleichbarer Standard-Rollenkettenantrieb, bietet es viele kostensparende Vorteile für Wartungsmanager und Konstrukteure.

Auf dem MRO-Markt können Synchronantriebe die täglichen Betriebskosten erheblich senken und die Produktionsleistung im Vergleich zu Ausfallzeiten und Produktivitätsverlusten aufgrund der häufigen Wartung und des Austauschs von Rollenketten- und Keilriemenantrieben erhöhen. Konstrukteure von Antriebssystemen, die sich für einen Synchronantrieb entscheiden, können ihren Produkten einen Wettbewerbsvorteil verschaffen, indem sie leistungsfähigere, langlebigere, sauberere, leisere und wartungsfreiere Produkte zu niedrigeren Gesamtkosten anbieten.

Dieser Artikel wurde von der Anwendungsabteilung für Antriebsprodukte der Gates Corporation verfasst. Um mehr über dieses Thema zu erfahren, besuchen Sie www.gates.com.

Gerätewartung und Reparatur

- Auswahl der richtigen Volumenpackungs- und Teileorientierungswerkzeuge

- Die Macht des richtigen Wartungsplans

- Das Verwaltungssystem:Messen Sie die richtigen Dinge!

- Tipps zur Auswahl des richtigen Schmierstofflieferanten

- Auswahl des richtigen Antriebssystems – Kosten und Leistung

- Herausforderungen bei der Auswahl des richtigen IoT-Entwicklungsanbieters

- Auswählen der rechten Fasen-Schneidspitzengeometrie

- 5 Tipps zur Auswahl des richtigen Auftragsverwaltungssystems

- Welche Rolle spielt ein Riemenantrieb in Industriemaschinen?

- Die Vorteile von Hydrauliksystemen