Verringerung des Verschleißes und Verlängerung der Zahnradlebensdauer in einem Kohlemühlengetriebe

Ein Kohlekraftwerk im Westen der USA erlebte eine kurze Getriebelebensdauer im Kohlezerstäubungsbetrieb. Nach einer jährlichen Getriebeinspektion zeigten die Ergebnisse der Ölanalyse, dass das vom Erstausrüster empfohlene Getriebeöl AGMA 6EP (ISO 320) keine ausreichende Schmierung und keinen ausreichenden Schutz bot, basierend auf den Ergebnissen der Ölanalyse und der Getriebeinspektion nach einem Jahr Betrieb. Dies wurde durch übermäßigen Verschleiß von Metallen und niedrigere Viskositäten in den Gebrauchtölberichten bestätigt. Nach weiteren Analysen des gebrauchten EP-Getriebeöls war eine übermäßige Ansammlung von partikulären Verunreinigungen im Schmierstoff und eine Erschöpfung des EP-Additivpakets für die defekten Getriebe verantwortlich. Die Partikelverschmutzung bestand hauptsächlich aus Schmutz, Kohlenstaub und metallischen Partikeln, die durch Lager- und Zahnradverschleiß erzeugt wurden, was zu einer Kettenreaktion von übermäßigem Verschleiß führte.

Pulverizer-Getriebebeschreibung und Betriebskosten

Das Design des Pulverisierergetriebes stammt aus den frühen 1960er Jahren. Die Getriebekonstruktion besteht aus einem Schneckenrad aus Stahl, das von einem großen Elektromotor mit 800 U/min angetrieben wird, der ein direkt mit einem Schleiftisch verbundenes Bronzezahnrad antreibt. Der Sumpf fasst 255 Gallonen Getriebeöl, dessen Temperatur durch einen integrierten wassergekühlten Wärmetauscher geregelt wird. Zur Schmierung der Bronze-auf-Stahl-Zahnräder und -Lager wird das ungefilterte ISO 320 EP-Getriebeöl empfohlen.

Obwohl dieses Getriebedesign robust und einfach ist, wurden die Wartungskosten zu hoch und die Wartungsunterbrechungs-/Überholungsintervalle unterstützten die Stromerzeugungspläne im Werk nicht. Tatsächlich waren die typischen Wartungskosten und -intervalle für jedes Pulverisierergetriebe wie folgt:

• Ölwechsel waren alle 12 Monate mit Kosten von 5.000 US-Dollar an Material und Arbeit und 20.000 bis 50.000 US-Dollar an verlorener Stromproduktion erforderlich, was für die meisten Kohlekraftwerke dieser Zeit typisch ist.

• Nach 10 Betriebsjahren wurde das Hauptzahnrad aus Bronze gedreht, um die unverschlissenen Zahnradzähne freizulegen. Dies erforderte vier Wochen Bearbeitungszeit und beinhaltete Wartungsarbeiten mit Gesamtkosten von 300.000 US-Dollar pro Einheit.

• Nach 20 Betriebsjahren war ein kompletter Umbau des Getriebes erforderlich. Teile und Arbeit für diesen Aufwand überstiegen 450.000 US-Dollar pro Getriebe, wobei der Produktionsausfall weitere 250.000 US-Dollar pro Pulverisierer kostete.

Mit 13 Kohlemühlen in der Anlage summierten sich die Wartungs- und Ausfallkosten schnell.

Unterbrechen der Verschleißkettenreaktion

Eine sorgfältige vorläufige Analyse verschlissener Komponenten zeigte, dass die Bronzezahnradstirnfläche einen erheblichen Gleitkontakt und Abplatzungen aufwies. Im Laufe der Zeit wurde der Verschleiß der Bronzezahnräder immer bedeutender. Das Werkspersonal begann, nach einem besseren Schmiersystem zu suchen, um die Verschleißkettenreaktion zu unterbrechen.

Das Werkspersonal vermutete, dass die Abnutzungsmuster an den Stirnflächen der Hauptzahnräder aus Bronze auf mehrere Faktoren zurückzuführen waren, darunter eine hohe Partikelbeladung von Kohlenstaub und Schmutz im Getriebeöl und katalytische Reaktionen zwischen den Getriebeöladditiven und einigen der erzeugten Partikel. Darüber hinaus führte der chemische Angriff des EP-Additivpakets während des Betriebs zu hohen Kupfergehalten im Getriebeöl, höchstwahrscheinlich aufgrund der Wirkung des Schwefel-Phosphor-EP-Additivs auf dem Bronze-Hauptzahnrad, was zu einem hohen Kupfergehalt im Getriebeöl führte.

Es wurde schnell klar, dass diese Probleme angegangen werden mussten. Das Werkspersonal suchte nach Methoden, um das Getriebe besser gegen das Eindringen von Partikeln, hauptsächlich in Form von Kohlenstaub, abzudichten. Darüber hinaus wurden große Anstrengungen unternommen, um Filtrationsmethoden und Optionen für das Getriebeöl zu implementieren, um die Partikel und die erzeugten Verschleißpartikel schnell zu erfassen, und eine verbesserte Schmierstofftechnologie (sowohl Grundöl als auch Additivpakete) wurde angewendet, um verlängerte Wartungsintervalle ohne Energieverbrauchsstrafen zu ermöglichen.

Problemlösung

Nach einer Zeit des Versuchs und Irrtums, in der eine Vielzahl von Lösungen auf ihre Wirksamkeit getestet wurde, wurde der Erfolg beim Durchbrechen der Verschleißkettenreaktion über Partikeleintrag, Filtrationsmethode und Kundenanforderungen erzielt.

Das Eindringen von Partikeln wurde erfolgreich durch den Einsatz von Entlüfterfiltern an den Getriebebelüftungen und durch sehr genaue Beachtung der Mahltischdichtungen kontrolliert. Der anfängliche ISO-Sauberkeitscode vom 23/21/18 (gemäß ISO 4406-1999) wurde mit aggressiver Belüftungsfilterung erreicht. Vor der Implementierung des Partikeleintrags war es den Mitarbeitern aufgrund der sehr hohen Partikelkonzentration nicht möglich, die angestrebte ISO-Reinheitsstufe festzulegen. In der Vergangenheit hatte sich die Fähigkeit zum Filtern von ISO 320- und 460-Getriebeölen in einer Kohlepulverisierungsumgebung als sehr schwierig erwiesen.

Das Werkspersonal stellte jedoch fest, dass ein Nierenschleifen-Filtrationssystem eine der besseren Optionen wäre, um partikuläre Verunreinigungen aus dem Pulverisierergetriebe zu entfernen und das Problem des Getriebeverschleißes anzugehen. Ein wirksames Nierenschleifen-Filtrationssystem muss die folgenden Eigenschaften aufweisen:

• Hohe Schmutzaufnahmekapazität

• Geringer Wartungsaufwand. (Filterwechsel sollten unter normalen Betriebsbedingungen nicht länger als monatlich erforderlich sein)

• Offensichtliche Verbesserung des Getriebeöls innerhalb einer Woche nach vorgefertigter Wartung

• Kontinuierliche Reinigung des Getriebeöls und effektive Wartung des Zielreinheitscodes 18/15/11 gemäß ISO 4406-1999

• Probenahmestellen vor und nach der Filtration zur Bewertung der Filterwirksamkeit

• Montage auf Kufen

• Absaug- und Ablassstellen, die Brandgefahren eliminieren, und alle 30 Minuten ein Wechsel des gesamten Getriebeölsumpfs

• Größe der Filtereinheit, die normale Wartungsaktivitäten nicht beeinträchtigt

Fortschritte in der Filtrationstechnologie

Es wurde festgestellt, dass eine fortschrittliche Filtertechnologie, die die oben genannten Anforderungen für diese Anwendung erfüllt, für schweres Getriebeöl leicht verfügbar ist. Ein Offline-Nierenschleifen-Filtrationspaket mit einem hocheffizienten synthetischen Filtermedium mit hoher Schmutzaufnahmekapazität wurde unter Verwendung von zwei in Reihe montierten Filtergehäusen mit einem Element gleicher Größe in beiden Gehäusen installiert.

Die zunächst für den Versuchseinbau empfohlenen Filterelemente wurden in der ersten Stufe mit Beta 25=200 und in der zweiten Stufe mit Beta 10=200 bewertet. Der Ölfluss wurde von einer Flügelzellenpumpe mit einer Nennleistung von 10 GPM für ein Getriebeöl von 460 cSt (2.500 SUS) geliefert. Die Temperaturbereiche der Systemflüssigkeit variierten von einem Tiefstwert von 65 Grad Fahrenheit (18 Grad Celsius) im Leerlauf bis zu 130 F (54 C) während des normalen Betriebs. Das Filterpaket wurde so installiert, dass die Saugleitung direkt vom Boden des Reservoirs in die Filterbank führte und der Auslass oder die gefilterte Abflussleitung wurde direkt in die Oberseite des Reservoirs geleitet.

Derzeit wird der Filterelementzustand durch an jedem Filtergehäuse installierte Differenzdruckmesser überwacht, mit einem Zielwert von 25 bis 28 psig als Indikator für die Elementbelastung; die Elemente wurden ausgetauscht, bevor das interne Bypassventil zugelassen wurde. Zu den weiteren Merkmalen des Filterpakets gehören vor- und nachgeschaltete Probenahmeventile, mit denen Getriebeölproben entnommen werden können, ohne das System abschalten zu müssen.

Fortschritte in der Schmiertechnologie

Im Zuge der Systemaktualisierung wurde empfohlen, ein AGMA 6EP (ISO 320) Getriebeöl für Pulverisierergetriebe in die Systemauslegung mit einzubeziehen. Die Auswertung des Verschleißbildes an den Verzahnungen ergab, dass das EP-Additivpaket in diesem Getriebeöl auf das Bronze-Großzahnrad zu aktiv war und in Verbindung mit den Verunreinigungen im Getriebe einen vorzeitigen Verschleiß verursachte und die Zahnräder nicht ausreichend schützte . Die Analyse gebrauchter Getriebeölproben bestätigte, dass das EP-Additivpaket durch den längeren Kontakt zwischen dem Stahl auf der Bronzezahnradstirnfläche und den Gleitverschleiß aufgebraucht war. IR-Thermografiebilder zeigten, dass dieser längere Kontakt zwischen den Zeiten zu höheren Zahnradoberflächentemperaturen führte. Außerdem wurde eine sehr hohe Schmutz- und Partikelbelastung durch den ISO-Sauberkeitscode bestätigt.

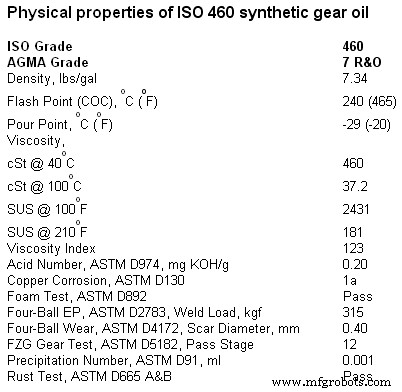

Nach Rücksprache mit dem Schmierstofflieferanten wurde von allen Parteien festgestellt, dass das synthetische Getriebeöl AGMA 7 R&O (ISO 460) das Getriebe in dieser Anwendung am besten schützt. Die höhere Viskosität und verbesserte Schmierfähigkeit dieses synthetischen Getriebeöls in Verbindung mit der R&O-Additivchemie ermöglichte eine höhere Ölfilmfestigkeit als die vom OEM empfohlene und verlängerte die Lebensdauer des Getriebes unter Berücksichtigung der Temperaturanforderungen und Langlebigkeit des Getriebes. Die physikalischen Eigenschaften des synthetischen Getriebeöls sind in der Tabelle aufgeführt.

Das Werkspersonal erwog in der Vergangenheit den Einsatz eines synthetischen Getriebeöls im Pulverisierergetriebe, stellte jedoch fest, dass die hohe Schmutzbelastung im Getriebe diese bei häufigem Ölwechsel unwirtschaftlich machte. Da jedoch die jüngsten Filtrationsverbesserungen eine potenzielle Öllebensdauer von mindestens drei Jahren ermöglichen, könnte die Wirtschaftlichkeit der Verwendung eines synthetischen Getriebeöls gerechtfertigt sein. Das synthetische ISO 460 R&O Getriebeöl bot mehrere Vorteile, darunter:

• Verbesserte Pumpfähigkeit bei niedrigeren Temperaturen und mit verbesserter Filtrierbarkeit

• Höhere Oxidationsbeständigkeit und thermische Stabilität

• Höhere Filmfestigkeit bei hohen und niedrigen Temperaturen

• Verlängerte Lebensdauer in einer sauberen, gefilterten Umgebung

Betriebsergebnisse

Am Ende wurde das Pulverisierergetriebe überholt und alle wichtigen rotierenden Komponenten außer den Stahl-/Schneckenrädern ersetzt. Das Getriebe wurde im Rahmen der Überholung sauber gewischt und mit fusselfreien Lappen getrocknet. Die Stahlschnecken- und Bronze-Bullzahnräder wurden präzise ausgerichtet und blau geprüft. Der Behälter wurde mit einem ISO 460 Mineralöl gespült und anschließend mit dem synthetischen ISO 460 Getriebeöl befüllt. Aus dem Vorratsbehälter wurde eine Basis-Getriebeölprobe entnommen und auf die Partikelanzahl gemäß ISO 4406-1999 analysiert, wobei die Ergebnisse des ISO-Sauberkeitscodes am 21.23.18 eingingen. Schließlich wurde das Pulverisierergetriebe zusammen mit der Filteranlage in Betrieb genommen. Nach drei Stunden Laufzeit wurde die Partikelzahl auf den 19.21.11 reduziert.

Nach 48 Stunden Laufzeit installierte die Anlage in jedem Gehäuse einen Satz Beta 5=200 Filterelemente, um die Systemverschmutzung weiter zu reduzieren und den angestrebten ISO-Sauberkeitscode 18/15/11 schneller zu erreichen. Das Pulverisierergetriebe und das Filtersystem liefen weitere zwei Wochen weiter, wobei der Zustand der Elemente mit Differenzdruckmessern überwacht wurde. Durch die Verwendung des 5-Mikron-Mediums während dieser zwei Wochen wurde der angestrebte ISO-Sauberkeitscode 18/15/11 erreicht.

Während der Testinstallation wurde auch die Lebensdauer der Filterelemente überwacht; Die Ergebnisse zeigten, dass die Medien mit hoher Schmutzkapazität die Erwartungen angesichts der anfänglichen Reinigung des Systems übertrafen. Außerdem hat die Lebensdauer bei laufender Nutzung die Erwartungen übertroffen. Tatsächlich wurden während der Testinstallation Ölproben entnommen und auf physikalische und chemische Eigenschaften, Partikelanzahl und analytische Ferrographie analysiert. Die Ergebnisse zeigten, dass die Verschleißmetalle deutlich reduziert wurden und die Ölreinheit beibehalten wurde.

Schlussfolgerungen

Angesichts des Erfolgs dieser Erstinstallation erzielt das Kraftwerk weiterhin die folgenden Vorteile durch den Einsatz des synthetischen Getriebeöls ISO 460 R&O und des neuen Filtersystems:

• Deutlich verbesserte Getriebe- und Lagerschmierung

• Minimale bis keine Verschleißmetalle im Getriebe basierend auf den Ölanalyseberichten

• Kein Anstieg des Energieverbrauchs des Antriebsmotors dank eines synthetischen Getriebeöls mit höherer Viskosität (einige Messungen mit Anlageninstrumenten zeigten einen Rückgang der Motorstromstärke um 1 Prozent bei 4160-VAC-Motoren)

• Präzise vorausschauende/proaktive Wartung durch Partikelzählung und analytische Ferrographie

• Verlängerte Lebensdauer des Getriebeöls, das die zusätzlichen Vorteile geringerer Entsorgungskosten und geringerer Umweltbelastung/Altölerzeugung bietet

• Deutlich verlängerte Getriebelebensdauer

• Keine kontaminationsbedingten Ausfallzeiten

• Verlängerte Wartungsintervalle

Nach der Anwendung des Schmierstoff-Upgrade- und Filterpakets und der genauen Überwachung der Ergebnisse hat das Kraftwerk im Herbst 2005 seine zweite Einheit gekauft und installiert.

Danksagungen

• John Kinion und Wartungspersonal, Pacificorp Naughton Plant, South U.S. Highway 189, Kemmerer, WY 83101

• Chris Tully, Projektingenieur, Pacificorp Naughton Plant, South U.S. Highway 189, Kemmerer, WY 83101

• Ken Knochel, Technical Services, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

Mechanismus zur Reduzierung von Verschleißpartikeln und Verlängerung der Getriebelebensdauer in einem Kohlepulverisierer-Getriebe Seite 6 von 7 Winslow, Naman, Nicholas

Referenzen

1. ISO 4406:1999. Hydraulische Fluidtechnik. Flüssigkeiten. Verfahren zur Codierung des Verschmutzungsgrades durch Feststoffpartikel

2. ISO 16889:1999 Hydraulikflüssigkeitsfilter. Multi-Pass-Methode zur Bewertung der Filterleistung eines Filterelements

3. Sheffield, Schroeder Industries, „Änderungen bei Filtration und Kontamination – Richtungswechsel für die Filtrationsindustrie“. Machinery Lubrication Magazine, Januar 2005

Anhang I

8120-3Feb05.pdf

Mechanismus zur Reduzierung von Verschleißpartikeln und Verlängerung der Getriebelebensdauer in einem Kohlepulverisierer-Getriebe Seite 7 von 7 Winslow, Naman, Nicholas

Über die Autoren

Ken Nicholas ist Director of Lubrication Market Services bei Schroeder Industries. Richard Winslow ist leitender Ingenieur im Kraftwerk Naughton von PacifiCorp in Kemmerer, Wyoming. Ted Naman ist technischer Koordinator für Industrieschmierstoffe und -fette bei ConocoPhillips.

Gerätewartung und Reparatur

- Entmystifizierung von Schlamm und Lack

- Personalmedizinische Versorgung und Gerätewartung:Irgendwelche Verbindungen?

- Lebensmittelfabrik-Getriebe verlängern die Lebensdauer mit synthetischem Öl um 350 %

- Reibungsreduzierung kann Energie und Milliarden von Dollar sparen

- Steigerung der Rentabilität von Windparks durch Senkung der Wartungskosten für Getriebe

- Verringerung der Abnutzung Ihres Fahrwerks

- Kurztipp-Video – Verlängerung der Lebensdauer des Fahrwerks Ihrer Cat®-Maschine

- Eine Kurzanleitung zum Planetengetriebe

- VERSTEHEN UND VERLÄNGERN DER LEBENSDAUER IHRER FÖRDERERKOMPONENTEN

- Häufige zu vermeidende Fehler bei Betrieb und Wartung der Hydraulik