Multi-Tool-Ansatz führt zu soliden Einsparungen

Das präventive Wartungsteam von American Axle and Manufacturing (AAM) hat sich mit einem Problem befasst, das während eines routinemäßigen präventiven Wartungsauftrags festgestellt wurde. Sie stützten sich auf ihre Fähigkeiten und praktische Erfahrung und korrigierten das Problem mit minimalen Auswirkungen auf die produktive Zeit. Das rechtzeitige Erkennen des Problems hat dem Unternehmen schätzungsweise 50.000 US-Dollar eingespart.

An BT 33608, Station 17b, einem der Hydrauliksysteme der Vorderachs-Montagelinie im Werk 6, wurde ein routinemäßiger präventiver Wartungsauftrag zum Wechseln eines Hydraulikfilters erteilt. Während der Ausführung des Arbeitsauftrags hatte der Hydraulikmechaniker das Gefühl, dass das System nicht klang wie es lief zu 100 Prozent. Er spürte, dass die Pumpe unregelmäßige Schwingungen erzeugte und reichte einen Korrekturauftrag für einen Schwingungsanalysetest ein.

SCHWINGUNGSANALYSE

Nach Durchsicht der Schwingungsanalysedaten stellte das Wartungspersonal beschleunigte Oberwellen der Drehzahl und hohe axiale und radiale Messwerte fest. Aufgrund der Befunde wurde vermutet, dass die Einheit einen lockeren Zustand mit Fehlausrichtung hatte. Dies wurde der Wartung und Produktion gemeldet.

Aufgrund der Produktionsanforderungen an dieser Linie hatte das Wartungspersonal nur 30 Minuten Zeit, um die Korrektur vorzunehmen. Um wertvolle Zeit zu sparen, nutzten sie während der Produktion ein Stroboskoplicht, um die genaue Marke und das Modell der Steelflex-Kupplung abzulesen. Sie fanden einen roten Rückstand an der Außenseite der Kupplung (Abbildung 1), der laut Referenzmaterialien ausgefallenes oder abgeschiedenes Fett ist. Aufgrund der Kupplungsart hatte die Wartung keine Ersatzkupplung zur Hand. Sie bestellten die aktuelle Version derselben Kupplung und erhielten sie in derselben Schicht. Die Kupplung musste im eigenen Haus geändert werden, da der Hersteller nicht die erforderliche Größe produzierte. Während dieser Zeit konnte das Wartungspersonal ein Ersatzfett recherchieren und erwerben, das sich unter Fliehkräften nicht trennt (Texaco-Kupplungsfett) und das 30-Minuten-Fenster für den Abschluss der Reparatur einplanen.

Abbildung 1. Kupplung zeigt ausgefallene Steelflex-Feder und

rote Rückstände von der Fettabscheidung.

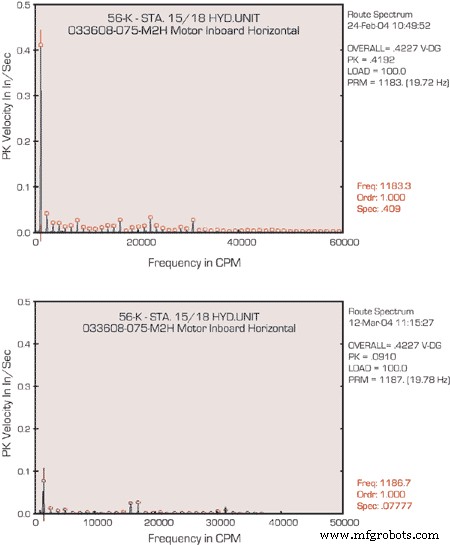

AAM Production gab die Einheit für 30 Minuten frei, um den Arbeitsauftrag abzuschließen. Aus Zeitgründen löste das Wartungspersonal die alte Kupplung und ließ die Kupplungshälften/Naben auf der Welle montiert. Sie installierten die neue Feder und das neue Gehäuse und befüllten die Kupplung dann mit dem entsprechenden Fett. Sie brachten das Gerät innerhalb des 30-Minuten-Fensters in die Produktion zurück und nahmen neue Messungen vor. Die hohen axialen und radialen Messwerte kehrten auf ein erträglicheres Niveau zurück, aber die erhöhten harmonischen Messwerte zeigten, dass die Einheit immer noch falsch ausgerichtet war. In dem Wissen, dass eine Fehlausrichtung die installierte Kupplung möglicherweise beschädigen könnte, bestellte das Wartungspersonal eine Kupplung und plante eine Laserausrichtung während einer geplanten Ausfallzeit. Danach kehrten die Vibrationsmesswerte auf das richtige Niveau zurück (Abbildung 2).

Abbildung 2. Die obere Grafik (vor dem Lesen) zeigt deutlich

die mehrfachen Oberwellen der Drehgeschwindigkeit mit dem 1x

vorherrschend. Die untere Grafik (endgültige Messwerte) zeigt

dass die Spitzengeschwindigkeiten wieder innerhalb

GM/Delphi-Spezifikationen.

THERMOGRAFIE

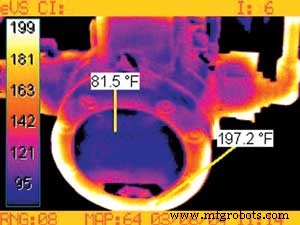

Bei der Wartung der Kupplung bemerkte die Wartung und berichtete, dass der benachbarte Hydraulikbehälter wesentlich heißer war als die anderen Einheiten. Es nutzte Thermografie, um den Quellpunkt der erhöhten Wärmeentwicklung zu bestimmen. Durch Wärmebildaufnahmen stellten die Techniker fest, dass die Pumpe die Wärme erzeugte. Abbildung 3 unterstützt insbesondere schwere interne Leckagen und Leckageflüssigkeiten.

Abbildung 3. Thermografiebild zeigt interne Leckage

und Leckage der Leckflüssigkeit.

ÖLANALYSE

Das Wartungspersonal plante zusätzliche Vibrations- und Ölanalysetests, um die Ursache und weitere Komponentenschäden zu ermitteln, während es einen geeigneten Pumpenaustausch fand.

Der Pumpenhersteller hatte den Pumpenstil gegenüber dem ursprünglichen Design aktualisiert und die beiden Stile waren nicht kompatibel. Um Anpassungen an der neuen Pumpe und mehrere Verzögerungen am Tag zu vermeiden, ordnete das Wartungspersonal einen speziellen 24-Stunden-Pumpenaustausch an. Die Messwerte der Vibrationsanalyse erzeugten keine anormalen Messwerte und stellten keinen Metall-auf-Metall-Verschleiß fest. Ölanalysetechniker führten Probenahmen und Tests durch, um festzustellen, dass sich die Ölchemie weit über das akzeptable Niveau verschlechtert hatte und die Partikelkonzentration hoch war. Das Personal hat das Gerät während der routinemäßig geplanten Ausfallzeiten zur Reparatur vorgesehen. Sie haben die Pumpe und den Filter gewechselt und dann das System entleert, gespült und neu befüllt.

Vibrationsanalyse, Thermografie und Ölanalysemessungen wurden nach Reparaturen durchgeführt und alle auf normale Betriebsniveaus zurückgekehrt, die den AAM-Standards entsprechen.

Die korrekte hydraulische Bedienung verhinderte einen katastrophalen Ausfall der Station 17b. Dieses Hydrauliksystem speist den Komponentenförderer, der die Komponente für die Drehmomentprüfung positioniert. Wenn dieses System ausfällt, können die Teile nicht auf Drehmoment geprüft werden und stoppt daher die Endmontagelinie. Basierend auf der Zeit, die erforderlich ist, um eines der beschriebenen Wartungsverfahren ordnungsgemäß durchzuführen, hätte ein katastrophaler Ausfall eine Ausfallzeit von mindestens vier Stunden mit Kosten von ca. 96.000 USD verursacht. Die Kosten dieser Ausfallzeit hätten leicht 576.000 US-Dollar übersteigen können, wenn die Teile nicht ohne Weiteres verfügbar oder erhältlich gewesen wären.

Rick Kus, Dave Giacobozzi, Julius O’Steen, Jim Panoff, Ron Radford und Max Segar sind PM-Teammitglieder bei American Axle and Manufacturing in Detroit.

Gerätewartung und Reparatur

- Personal für die industrielle Instandhaltung

- Vertragswartungsdienste

- Wartung durch Dritte

- Vorausschauende Wartungskosteneinsparungen

- Erklärte vorausschauende Wartung

- Vorbeugende Wartung:Ein Überblick

- Betrieb + Wartung =Produktion

- Hersteller von Windenergieanlagen erzielt solide Kosteneinsparungen

- Predictive Message in a Bottle:Ein moderner Ansatz für einen uralten Prozess

- 5 Tipps für die Wartung von Industriekupplungen