Zuverlässigkeitsorientierte Wartung:Ein neuer Ansatz

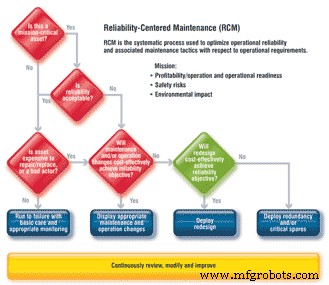

Reliability-Centered Maintenance (RCM) ist eine systematische Methode zur Entwicklung einer optimierten Wartungsrichtlinie für eine physische Anlage. Geboren aus der Luftfahrtindustrie, wo es sehr effektiv ist, hat RCM in der Fertigungs- und Prozessindustrie an Popularität gewonnen.

Während es einigen gelungen ist, es einzusetzen, wurden viele andere enttäuscht oder waren von dem langwierigen Prozess frustriert und gaben ganz auf. Ich glaube, wir brauchen einen neuen Ansatz.

Wenn Sie meine vorherigen Exponent-Kolumnen gelesen oder an meinen Workshops teilgenommen haben, wissen Sie, dass ich einen ganzheitlicheren Ansatz für das Anlagenzuverlässigkeitsmanagement vorziehe. Ich habe beispielsweise auf die Metrik der Gesamtanlageneffektivität (OEE) ausgerichtet und stattdessen eine umfassendere Sichtweise vorgeschlagen - die Gesamtgeschäftseffektivität (OBE).

Nichtverfügbarkeit sowie Qualitäts- und Ertragsverluste können auf Geräteprobleme (wie geplante und ungeplante Ausfallzeiten), Produktionsprobleme (Produktwechsel oder Unterbrechungen der Lieferkette) und/oder Marketingprobleme (geringe Nachfrage oder Überverkauf der Kapazitäten der Anlage) zurückzuführen sein. OBE spiegelt die wahre Natur des Unternehmens besser wider und ermöglicht es Managern, die Bereiche der Abfallbeseitigung präzise zu bestimmen. Bei RCM müssen wir ähnlich sehen.

Um es auf den Punkt zu bringen, das Problem mit RCM in Industrieanlagen ist zweigeteilt:Es basiert überwiegend auf Vermutungen und ist eindimensional.

In der kommerziellen Luftfahrt wird RCM auf der Grundlage umfangreicher Tests angewendet, um die Ausfallrate, die Ausfallarten usw. einer Komponente zu verstehen. "Auf Gott vertrauen wir; alle anderen bringen Daten" ist das Mantra des Luftfahrtzuverlässigkeitsingenieurs.

Da es an Daten über die Art von Fehlern mangelt, müssen sich die meisten Ingenieure für industrielle Zuverlässigkeit bei der Durchführung der Fehlermodi- und Auswirkungsanalysen (FMEAs), die für die Durchführung des RCM-Prozesses erforderlich sind, auf ein hohes Maß an Vermutungen verlassen. Daher sind unsere Ergebnisse in der Regel verzerrt, basierend auf den Personen, die die Analyse durchführen, den neuesten Fehlermodi, der Politik usw.

Noch besorgniserregender ist vielleicht, dass RCM Ihre Bemühungen zur Verbesserung der Zuverlässigkeit fast per Definition auf die Wartung beschränkt. Was ist das Problem daran? Nun, in der Luftfahrtindustrie setzt die Erstellung von Wartungsrichtlinien voraus, dass die Ausrüstung zuverlässig und wartbar ist und dass Zuverlässigkeit und Wartbarkeit gemessen und quantifiziert wurden, um das Risiko zu bewerten.

Das können nur wenige Industriebetriebe vorweisen. Ebenso setzt RCM, wie es in der kommerziellen Luftfahrt angewendet wird, voraus, dass die Ausrüstung nach anspruchsvollen und verfahrensorientierten Standards betrieben wird. Auch dies ist in industriellen Fertigungs- und Prozessanlagen selten der Fall.

In der Anlage können Zuverlässigkeitsprobleme, die sich nachteilig auf Verfügbarkeit, Ausbeute und/oder Qualität auswirken können, durch eine Reihe von Faktoren verursacht werden. Warum sollten Sie Ihre Initiativen zur Verbesserung der Zuverlässigkeit auf die Wartung beschränken?

RCM basiert, wenn es richtig durchgeführt wird, auf einer FMEA oder einer Fehlermöglichkeits- und Auswirkungs- und Kritikalitätsanalyse (FMECA). Wenn Sie so weit gehen, ein auf Fehlermodi basierendes Risikoprofil für Ihre Anlage zu erstellen, warum sollten Sie dann Ihre Risikominderungsmaßnahmen auf die Wartung beschränken?

In vielen Fällen führen Änderungen der Lieferkettenzuverlässigkeit, des Betriebs, des Vertriebs und des Marketings, des Designs usw. zu einer größeren Verbesserung der Zuverlässigkeit als alle Änderungen ausschließlich bei der Gerätewartung.

Hier sind einige Beispiele, die veranschaulichen, wo RCM das Ziel verfehlt.

Lieferkettenunterbrechungen: Ist Ihre Rohstofflieferkette in ausreichendem Maße gestört, leidet die Verfügbarkeit. Wie können wir das an die Ausrüstung anheften? Können Sie eine Änderung der Wartungsrichtlinie beschreiben, die dieses Problem behebt und das Risiko mindert?

Übermäßige Anpassung: Wenn Ihre Vertriebsorganisation das Unternehmen zu einem hohen Maß an Individualisierung verpflichtet – was die Zeit für eine Produktumstellung verlängert, die Häufigkeit von Produktumstellungen erhöht und/oder den Zeitaufwand für die Stabilisierung der Produktion erhöht – ist es Es ist schwierig, eine Wartungsstrategie für die Ausrüstung zu entwickeln, die dieses Risiko ausgleicht.

Fehlbedienung: Angenommen, Ihr Betriebsteam bedient die Maschinen einfach falsch und führt zu Fehlern. Es ist unrealistisch zu erwarten, dass eine Änderung der Wartungsrichtlinie dieses Risiko ausgleicht.

Ich könnte Dutzende anderer Beispiele erstellen, aber Sie verstehen, worauf es ankommt. Unterm Strich funktioniert der logische Prozess, den wir RCM nennen, aber es ist naiv, ihn auf Geräte und Änderungen in der Wartungspolitik zu beschränken. Risiken können durch viele andere Faktoren verursacht werden.

Wenn Sie sich und Ihre Organisation dem mühsamen Prozess der Durchführung einer FMEA/FMECA aussetzen wollen, müssen Sie ganzheitlich denken. Achten Sie bei der Minderung Ihrer Betriebssicherheitsrisiken auf einen ausgewogenen Ansatz.

Gerätewartung und Reparatur

- Personal für die industrielle Instandhaltung

- Vertragswartungsdienste

- Erklärte vorausschauende Wartung

- Vorbeugende Wartung:Ein Überblick

- Multi-Tool-Ansatz führt zu soliden Einsparungen

- UC-Irvine bietet einen zuverlässigkeitsorientierten Wartungskurs

- CBM und RCM helfen, die Sicherheit und Verfügbarkeit bei YICT zu maximieren

- Predictive Message in a Bottle:Ein moderner Ansatz für einen uralten Prozess

- Dole Sunshine:Ein neuer Ansatz für die indirekte Beschaffung

- Implementierung der zuverlässigkeitsorientierten Wartung (RCM)