Navistar:Robuste Leistung

Sie kamen aus großen und kleinen Werken von Kompressoren bis Carbon, Textilien bis hin zu Toilettensitzen und alles dazwischen. Sie stellten Köter, Hybriden, seltsame Kerle, unkonventionelle Denker her.

„Als wir 2002 anfingen, waren wir die Kinder von unten in den Sticks, die (Industriefeinde) glaubten, nicht zu wissen, wie man Motoren baut“, sagt Werksleiter Chuck Sibley.

Sechs Jahre später gehören sie zu den besten Geschichten der Automobilindustrie und zu den härtesten Konkurrenten, je nachdem, auf welcher Seite des Unternehmenszauns Sie sich befinden. Die 360 Männer und Frauen von Navistar Diesel von Alabama LLC, einer in Huntsville ansässigen Tochtergesellschaft des PS-Schwergewichts Navistar Corporation, bauen Motoren der Spitzenklasse (V6- und V8-Massenantriebe für Nutzfahrzeuge und Verbraucher). Die am besten gebauten Motoren sind aus der Art und Weise entstanden, in der diese Formenbrecher ihre Werksstruktur aufgebaut haben.

„Navistar hat keine Leute aus seinen anderen Werken hierher geholt, um dies zu starten. Fast alle kamen von außerhalb des Unternehmens“, sagt Sibley, der sich bei Gabriel Ride Control Products anmeldete. „Es wurde beschlossen, eine Belegschaft mit unterschiedlichen Hintergründen und Erfahrungen zusammenzustellen und die bestmögliche Kultur zu schaffen.“

Keine Vorlagen. Keine Paradigmen. Keine Regeln.

"Ich wollte einmal in meiner Karriere, wo ich nicht mit den Paradigmen und Traditionen der letzten 10 oder 20 Jahre brechen musste", sagt er. „Wir haben diese Anlage von Grund auf so ins Leben gerufen, wie wir dachten, sie würde am besten laufen, die zuverlässigste, flexibelste und effizienteste sein. P>

Heute steuert eine innovative Geschäftsteamstruktur die 650.000 Quadratmeter große Navistar Diesel-Anlage. Es handelt sich um einen Ansatz für Betrieb, Wartung und Technik, der eher gemeinschaftsbasiert und "kleine Fabrik" ist, als dies bei den meisten Fortune-500-Herstellern der Fall ist. Fokus und Funktion sind in drei Hauptwerksteams untergebracht, die die Wertschöpfungsketten für Montage, Bearbeitung und Fertigungsservice beaufsichtigen.

Gemischte Rollen und kombinierte Best Practices haben zum Erfolg auf Geschäftsteam- und Gesamtwerksebene geführt. Heavy-Duty-Teamwork ermöglicht Heavy-Duty-Maschinen.

Der stellvertretende Werksleiter Mike Regula (Mitte) erhält Feedback von Montagearbeitern.

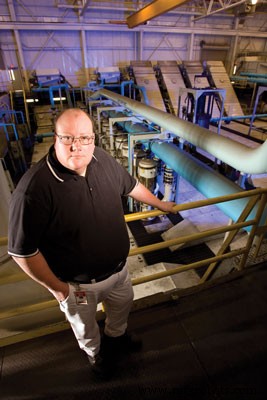

Scott Seals ist der Leiter der Betriebsressourcen für das Geschäftsteam Manufacturing Services.

Fotos von Dennis Keim

WO IST WARTUNG?

Wenn Sie den Instandhaltungsleiter im Navistar-Werk in Huntsville suchen, werden Sie ihn (oder sie) nicht finden. Die Stelle existiert nicht. Die Wartungsabteilung? An sich gibt es keinen. 42 Personen sind in Vollzeit als Wartungspersonal beschäftigt. Mehr als 200 andere erfüllen regelmäßig ähnliche Aufgaben. Dies ist nicht Ihr traditionelles Setup.

"Die anderen Navistar-Werke haben eine zentralisierte Wartung und die normalen Abteilungstitel und -rollen", sagt Sibley. "Wir sind diesen Weg nicht gegangen."

Wartung ist ein Bestandteil und eine Funktion jedes Geschäftsteams im Werksbereich. Jedes Team besteht aus multiqualifizierten stündlichen Technikern, einem Planer/Scheduler und Ingenieuren. Sie befinden sich im Arbeitsbereich, zusammen mit ihren Betriebsbrüdern, die die Verantwortung tragen, die Zuverlässigkeit zu verbessern, Ausfallzeiten zu vermeiden und (am wichtigsten) Motorenaufträge aus der Tür zu bekommen.

„Das Ziel besteht darin, alle menschlichen Ressourcen bereitzustellen, die ein Team für den Erfolg benötigt. Auf diese Weise gibt es keinen Grund, nicht erfolgreich zu sein“, sagt der stellvertretende Werksleiter Mike Regula, ein ehemaliger Mitarbeiter von Cummins Inc. „Es gibt zu viel Zeigen mit dem Finger, das passiert, wenn man in einem Silo auf der Grundlage von Funktionen arbeitet. In dieser Welt wird das Leben zu einer Reihe von Erklärungen von Fehlern, nicht davon, wie man Erfolge erzielt. Sie haben alles; jetzt finden Sie es heraus. Im Business-Team Struktur haben sie entweder zusammen Erfolg oder scheitern zusammen."

Die Ressourcen sind da. Das Montagegeschäftsteam umfasst mehr als 175 Bediener, 11 Wartungstechniker, einen Wartungsplaner und sechs Fertigungsingenieure. Die Bearbeitung umfasst 46 Bediener, 16 Techniker, sieben Ingenieure und einen Planer. Manufacturing Services umfasst ein Anlagensegment mit sechs Technikern, einem Planer und vier Ingenieuren. In jedem Team berichten die Mitglieder an einen Ressourcenleiter, der ein Segment der Wertschöpfungskette beaufsichtigt. Jedes Team hat einen Geschäftsteamleiter, der die Leistung und das Ergebnis einer Einheit verwaltet.

Ressourcenleiter, Geschäftsteamleiter und Planer übernehmen viele der Aufgaben eines traditionellen Instandhaltungsmanagers, sei es das Gesamtdenken, die Entwicklung von Richtlinien und Philosophien, Projektplanung, Kapitalinvestitionen, Technologiebeschaffung und -einsatz, Personal- und Schulungsfragen sowie Budgetierung ( jedes Geschäftsteam hat sein eigenes separates Wartungsbudget).

„Früher war ich Wartungsleiter eines Werks, das Toilettensitze herstellt. Ich hatte alles, was mit Wartung zu tun hatte“, sagt Scott Seals, der heute Ressourcenleiter für das Anlagensegment der Geschäftseinheit Manufacturing Services ist. "Ich bevorzuge dieses Setup. Es gibt viel weniger Druck auf alle, weil die Verantwortlichkeiten für dieses Werk aufgeteilt sind."

Ressourcenleiter und Planer nehmen die Wartungs- (und Produktions-) Vision des Geschäftsteamleiters auf und treiben die Ressourcen in ihrem Bereich voran, um Ergebnisse zu erzielen.

„Ich habe alle Ressourcen, die ich benötige, zur Hand. Daher ist es sehr einfach, alle im Geschäftsteam auf unsere Ziele auszurichten“, sagt Lance Fulks, Leiter des Geschäftsteams Machining. "Das letzte Werk, in dem ich gearbeitet habe (Copeland Compressors) wurde mit einem Produktionsleiter, einem Wartungsleiter, einem Leiter Fertigungstechnik aufgebaut, und es gab einige Zielkonflikte. Was in einem Bereich wichtig war, war in einem anderen möglicherweise kontraproduktiv Hier entfällt das, weil diese Abteilungen in einem Geschäftsteam zusammengefasst sind. Alle sind auf dem gleichen Stand."

Sibley sagt, dass es eine besondere Person braucht, um ein BTL zu sein. Er glaubt, dass die Führungskraft sich im Personalmanagement, Projektmanagement, Geschäftsmanagement und im Endeffekt im Wartungsmanagement auszeichnen muss.

„Sie leiten die Wartungsgruppe zusammen mit Ihrem Team“, sagt er. "Sie müssen die technische Seite des Geschäfts verstehen und alles, was die Zuverlässigkeit aus mechanischer Sicht beeinflusst."

BTLs sind führend, aber die offene, ermächtigungslastige Kultur des Werks lässt die Freiheit, Methoden zu finden, die die Vision verwirklichen. Es geht zurück zu den Wurzeln der Mitarbeiter. Vielfältige persönliche Erfahrungen ermöglichen es dem Werk und seinen Teams, einige der besten Ideen der Industrie umzusetzen.

„Die Zuverlässigkeit der Ausrüstung und wie wir sie überwachen und prüfen, war im Grunde die gleiche wie bei allem anderen hier – es sind die gemischten Best Practices von überall, wo wir waren“, sagt Regula. "Wie haben Sie das in Ihrem Werk gemacht? Was hat dort funktioniert? Was hat nicht funktioniert? Was war Zeitverschwendung? Was haben Sie gemessen? Wie haben Sie es gemessen und warum?"

Ein Techniker stammt möglicherweise aus einem 80-Personen-Werk, das einen innovativen Weg zur Erhöhung der Lebensdauer seiner Pumpen (oder Lager oder Getriebe) entwickelt hat. Ein anderer kann an einem Standort mit 700 Mitarbeitern überlegene Praktiken für Schmierung (oder Reparaturen von elektrischen Sicherheits- oder Riemen) gesehen haben. Ein anderer hat möglicherweise eine gute Möglichkeit geschaffen, die Wellenausrichtung in seinem ehemaligen Fünf-Mann-Laden sicherzustellen. Kommunikation bringt diese Best Practices ans Licht.

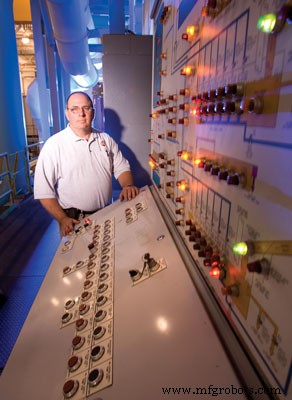

Ricky Helms ist Fertigungsingenieur und kümmert sich um die Planung und Planung von Anlagen.

KOMMEN SIE ZUSAMMEN

Das Navistar-Werk hat zahlreiche Vorteile durch die physische Anordnung von Wartungsressourcen innerhalb einer Montagelinie oder einer Gruppe von Bearbeitungszellen gesehen.

Eine davon ist eine engere Techniker-Bediener-Beziehung, als Sie sie bei Anlagen mit einer dichotomen "wir/sie"-Struktur finden.

"Hier gibt es mehr Kommunikation", sagt Jimmy Jones, Techniker des Montagegeschäftsteams, ein weiterer ehemaliger Mitarbeiter von Copeland Compressors. "Das führt zu mehr Vertrauen und Verständnis. Wir achten aufeinander."

Sibley festigt die Bindungen, indem sie Mitarbeiter außerhalb des Werks zusammenbringt. Das Werk hat ein Softball-Team der Stadtliga (28 Spieler sind im Kader), Bass-Angelturniere und Golf-Scrambles.

Kommunikation führt zu weniger Ausfallzeiten.

„Man hört von Problemen, bevor sie zu Problemen führen“, sagt Jones. „Wenn ich am anderen Ende der Anlage wäre, spricht der Bediener es möglicherweise nicht an. Dieses wahrgenommene ‚kleine‘ Geräusch könnte etwas Wichtiges sein und wir haben eine Gelegenheit verpasst, es anzugehen. Aber weil ich genau hier bin, bringen sie es Dinge zu meiner Aufmerksamkeit und ich kann es überprüfen."

Zu den weiteren Vorteilen gehören eine schnellere Reaktionszeit als bei einer herkömmlichen Großanlage und ein tieferes Maß an Eigentum und Wissen der Wartungsgruppe.

„Das sind meine Babys“, sagt Jones über die Ausrüstung in seiner Umgebung. "Ich kenne diese Maschinen wie meine Westentasche."

All dies trägt zu minimalen Ausfallzeiten bei. Die meisten Anlagenbereiche haben Betriebszeiten von über 90 Prozent. Wenn eine Panne auftritt, sind die Auswirkungen meistens minimal.

"Wir sind ziemlich schnell", sagt Sibley. "Es ist wirklich sehr wichtig für uns, wenn wir bei einem Problem 20 Minuten verlieren. Es ist die schnelle Reaktion und Reaktion, die uns auszeichnet."

Lance Fulks, Teamleiter des Maschinenbaugeschäfts, überprüft mit dem Maschinenführer Heath Dorning einen Motor.

HANDS-ON-BETRIEB

Die einzigartige Wartungsmethode hört nicht bei den Technikern auf. Bediener spielen eine beträchtliche Rolle bei der Maschinenleistung und -zuverlässigkeit. Dies geht weit über die traditionellen Total Productive Maintenance-Aufgaben der Bediener hinaus, die Geräte reinigen und Messgeräte ablesen.

In der Navistar-Anlage in Huntsville können Bediener jeden Wartungsauftrag übernehmen, für den sie die Zeit und die Fähigkeiten haben. Diese Jobliste umfasst präventive, vorausschauende, proaktive und reaktive Wartung.

Im Geschäftsteam Machining druckt der Planer Chris Glasscock (ein ehemaliger Mitarbeiter der Wolverine Tubing Company) jeden Tag eine Liste der Arbeitsaufträge aus dem computergestützten Wartungsmanagement-Softwaresystem Avantis.PRO des Werks. Er verteilt sie an die Ressourcenleiter, die sie dann an Techniker und Bediener ausliefern.

Zwischen dem Betrieb von zwei Maschinen in der Linie führen die Bediener tägliche, wöchentliche, monatliche, vierteljährliche und/oder halbjährliche PM-Aufträge aus. Sie fetten und schmieren, befüllen Hydrauliksysteme, wechseln Werkzeuge, entfernen Metallspäne und erledigen viele weitere vorbeugende Aufgaben.

Arbeitsaufträge werden abgeschlossen, einem Techniker zur Freigabe übergeben und zum Abschluss im CMMS an Glasscock zurückgesendet.

In ähnlicher Weise führen Bediener in der Montage vorausschauende Arbeit durch, wie zum Beispiel Auditprüfungen der Drehmomentkonsistenz von Gleichstromwerkzeugen, Durchführung von Tests auf Lecks und Druckabfall und Verwendung von Ultraschallwerkzeugen, um die Integrität von Schrauben, Mehrspindeln und kritischen Verbindungen zu bestätigen.

„Die Person, die die Arbeit ausführt, ist dafür verantwortlich, die Daten zu verfolgen und zu prüfen, was die Daten uns sagen“, sagt Regula. "Wir möchten eine Anomalie identifizieren, bevor sie zu einem Problem wird."

Wenn ein Geräteausfall auftritt, schreit der Bediener nicht nach einem Techniker und macht dann Pause. Wenn es die Fähigkeiten, die Erfahrung und die Schulung des Bedieners zulassen, kann er oder sie selbst kleinere Reparaturen durchführen und die Ausrüstung wieder in Betrieb nehmen.

Im Allgemeinen, wie Sibley sagt:"Es gibt keine Regeln, die sagen, wer das nicht darf." Es gibt jedoch einige definierte Grenzen. Die Bediener können keine Schalttafeln öffnen, an Automatisierungsgeräten herumspielen oder an den geschäftskritischen IQA-Maschinen (integrierte Qualitätssicherung) arbeiten.

Das Navistar-Werk in Huntsville, Alabama, baut ungefähr 480 Motoren pro Tag.

„Komplexe Maschinen und Geräte sind die Spezialität der Instandhaltung“, sagt Regula. „Wenn etwas mit dieser Maschine nicht stimmt, wird der Bediener schnell einen Wartungstechniker holen, der bei der Lösung des Problems hilft. Das bedeutet nicht, dass der Bediener vom Problemlösungsprozess ausgeschlossen ist, denn er oder sie ist ein wichtiger Teil von Das liegt über dem, was wir von Standardmontagepersonal erwarten."

Wenn der Bediener bei einer Panne nicht die Hauptrolle übernimmt, spielt er oder sie die Rolle einer OP-Schwester.

"Sie nehmen Ihre Anweisungen von den Wartungsleuten", sagt Regula. "Es heißt 'Halte das fest', 'nimm das Teil aus dem Einkaufswagen' oder 'hilf mir bei diesem oder jenem'."

Betreiber arbeiten auch daran, die Wartung in ihrem Team proaktiver zu gestalten, indem sie:

-

Ausfallzeiten systematisch verfolgen, um Trends zu erkennen;

-

Durchführung von Pareto-Analysen, um die größten und schädlichsten Quellen für Ausfallzeiten zu identifizieren;

-

Verwenden einer achtstufigen Methodik, um die Grundursachen von Problemen zu identifizieren;

-

Zusammenarbeit mit Wartungspersonal bei "Reverse-FMEA"-Projekten.

Bei einer umgekehrten Fehlermodus- und Auswirkungsanalyse werden die Bediener gebeten, alle möglichen Möglichkeiten aufzulisten, um eine Station, Maschine usw. zu vermasseln. „Bediener wissen alles, was schief gehen kann“, sagt Sibley

Prozessschritte und Produktlösungen (Fehlerschutzgeräte, Software) werden eingesetzt, um die Möglichkeit eines Ausfalls auszuschließen. Die Aktivität verbessert Qualität, Zuverlässigkeit und Produktivität, kann sich aber auch positiv auf Dinge wie Sicherheit und Ergonomie auswirken.

ÜBER NAVISTAR DIESELUnternehmen: Navistar Diesel of Alabama LLC, eine Tochtergesellschaft der Navistar Corporation.

Fokus Pflanze: Das NDA-Motorenwerk in Huntsville, Ala., beherbergte von 1972 bis 1997 den Hersteller von Energieerzeugungsanlagen Onan Corporation. Das Gelände wurde 1999 von Navistar gekauft und vollständig entkernt. Navistar hat das 650.000 Quadratfuß große Werk im Jahr 2002 für die Produktion wiedereröffnet. Derzeit läuft das Produkt 10 Stunden am Tag, vier Tage die Woche. Freitag und Samstag sind für notwendige Wartungsarbeiten reserviert. Eine 300.000 Quadratmeter große Fabrik zur Herstellung von "Big Bore"-Motoren wurde 1,6 km entfernt gebaut. Die Produktion soll Ende Juli beginnen. Bei vollem Umfang werden 175 Mitarbeiter beschäftigt.

Werksbeschäftigung: Insgesamt 360 nicht gewerkschaftlich organisierte Mitarbeiter (75 Gehalt, 285 Stundenlohn), darunter 42 Wartungsarbeiter (36 Stundentechniker, drei Anlagentechniker und drei Wartungsplaner).

Pflanzenprodukte: Das Werk fertigt 94 Modelle von V6- und V8-Motoren für neun Kunden (vier Ford-Werke und fünf Navistar-Werke) auf einer Montagelinie. Die aktuelle Montagegebühr beträgt 480 pro Tag.

Zu Ihrer Information: Das Werk ist in drei Haupt-"Geschäftsteams" unterteilt - Montage, Bearbeitung und Fertigungsdienstleistungen.

DER LEHRLING

Huntsville ist die einzige Navistar-Site, die ihren Betreibern solche Wartungsaufgaben zulässt.

„Wir versuchen, den Operator für alles Mögliche zu nutzen. Wofür auch immer wir sie verwenden können, wir werden es tun“, sagt Sibley. „Das ist einer der Gründe, warum wir 36 Wartungsmitarbeiter statt 150 haben. Wir haben nie den Vertragsweg für die Wartung eingeschlagen. Das liegt daran, dass wir immer das Gefühl hatten, dass die Eigentümerschaft daran wichtig war.“

Was halten die Techniker von Huntsville von all dem?

„Die Wartungstechniker hier haben schon einmal im Betrieb gearbeitet, also haben sie beide Seiten des Zauns gesehen“, sagt Regula. „Sie waren eigentlich die ersten Bediener an der Linie. Sie können alle Maschinen bedienen. Als wir anfingen, dachten wir, dass das sehr wichtig war. Wir wollten, dass sie den Schmerz kennen, den der Bediener durchmacht. Sie wissen, wie man wie ein Operator und wissen, was gut und was schlecht ist."

Es geht auch auf die Wurzeln der Pflanze zurück.

"Viele von uns kamen aus kleinen Unternehmen, in denen Sie viele Hüte trugen", sagt Sibley. "Für uns war es nicht neu, ein Werk zu errichten, in dem jeder viele Hüte tragen wird."

Seals fügt hinzu:„Es gibt ein Ziel – den Motor aus der Hintertür zu bekommen

Tatsächlich ist es eine verschwommene Grenze zwischen Betrieb und Wartung. Nichts ist dafür vielleicht ein besseres Beispiel als die Instandhaltungslehre des Werks. Lehrlinge absolvieren eine anspruchsvolle schriftliche Prüfung. Diejenigen mit der höchsten Punktzahl besuchen dann eine der drei örtlichen Fachhochschulen und machen einen zweijährigen Abschluss in Instandhaltungstechnik. Die Absolventen müssen dann 8.000 Stunden im Werk als Instandhaltungslehrling arbeiten, bevor sie den Anspruch auf einen vollwertigen, zertifizierten Techniker erwerben.

Die Auszubildenden waren traditionell Bediener innerhalb des Geschäftsteams Montage oder Zerspanung. Heath Benson ist ein Beispiel. Nachdem er von einem Kohlefaserwerk zu Navistar gekommen war, arbeitete er zwei Jahre als Operator und dann zwei Jahre als Gruppenleiter (eine Stufe unter einem Ressourcenleiter). Er hat seinen zweijährigen Abschluss am Calhoun Technical College erworben und hat die letzten 3,5 Jahre als Lehrling verbracht. Er wird noch in diesem Jahr die 8.000-Stunden-Marke erreichen.

„Für mich war das ein logischer Schritt“, sagt er. „Die Bediener hier machen viel für sich selbst. Sie diagnostizieren Probleme. Sie können sagen, was mit ihren Maschinen los ist. Ich wollte in der Instandhaltung arbeiten, weil mich die praktische Arbeit interessierte. Als Techniker in diesem Werk werde ich es sein alles was ich gelernt habe anwenden kann."

NOCH AUF DER SUCHE NACH BEST PRACTICESBei Navistar Huntsville werden kombinierte Best Practices bis heute fortgesetzt. Gute Ideen kommen von neuen Mitarbeitern. Sie stammen auch aus Benchmarking-Beziehungen mit Branchenkollegen.

„Auf dem Weg zur kontinuierlichen Verbesserung ist man nie ‚da‘. Es ist ein fortlaufender Prozess“, sagt der stellvertretende Werksleiter Mike Regula. „Du blickst immer auf das Morgen und das nächste Level. Was können wir anders machen, um uns zu verbessern? Von wem können wir lernen, um uns zu verbessern?“

Das Werk tauscht regelmäßig Touren mit anderen Mitgliedern der Alabama Automotive Manufacturing Association aus, darunter Toyota, Honda und Nissan. Es hat eine besonders gute Verbindung zu Nissan hergestellt.

„Nissan war offen und geteilt“, sagt Werksleiter Chuck Sibley. "Wir haben sie kennengelernt und sie haben uns kennengelernt. Es hilft, dass wir nicht direkt auf demselben Markt konkurrieren."

Regula fügt hinzu:"Nicht alles, was sie tun, ist auf uns anwendbar, aber wir können definitiv einige ihrer Best Practices optimieren."

FLEXIBILITÄT ZAHLT SICH AUS

Flexibilität in Bezug auf Personal, Arbeitsbelastung und Karriere ist entscheidend für den langfristigen Erfolg des Werks.

Das Automobilgeschäft weist ein zyklisches Volumen auf. Komponentenhersteller müssen in der Lage sein, ihre Organisationen je nach Auftragsvolumen auf- und abzubauen. Eine flexible Belegschaft hilft Fabriken, Über- oder Unterbesetzung zu vermeiden. Sie können sich mit dem Volumen und den Anforderungen des Geschäfts bewegen.

„Angesichts der Anzahl der Anlagen, die wir unterstützen, sind wir sehr flexibel“, sagt Sibley. „Wir müssen die Fahrpläne ständig ändern, fast täglich. Wir frieren unsere Linienfahrpläne überhaupt nicht ein. Der große Unterschied zwischen uns und den meisten Werken besteht darin, dass wir eine breite Produktpalette (4,5-, 6,0- und 6,4-Liter-Motoren) betreiben , 94 verschiedene Modelle). Vielleicht fangen wir morgens mit Motoren für das Navistar-Buswerk an und der nächste ist danach anders. Es ist uns egal. Wir können es verwechseln. Wir ändern uns ständig, um die Bedürfnisse des Kunden zu unterstützen. Wir können sehr schnell reagieren."

Andere Messgrößen für den Werkserfolg, die durch die Geschäftsteamstruktur hervorgerufen werden, sind:

Stunden pro Einheit: „Das zeigt, wie effektiv wir sind“, sagt Fulks. „Wenn wir die Arbeitskräfte haben, aber die Ausrüstung nicht läuft, wird diese Zahl größer. Die Kennzahl ist also eng mit Betrieb und Wartung verbunden. Wir versuchen, diese Zahl zu minimieren.“

Huntsville führt die drei US-Motorenwerke von Navistar in Stunden pro Einheit an.

Pünktliche Lieferung: Das Werk hat in den letzten sechs Jahren zwei Aufträge verpasst. Das umfasst mehr als 650.000 Engines.

Teile pro Million defekt: Die Site strebt den Qualitätswert von 200 PPM an, der von einem Nissan-Motorenwerk in Alabama erreicht wird, und strebt weiter nach einem Ziel von 100 PPM.

Verfügbarkeit: Diese Kennzahl ist in den letzten Jahren stetig gestiegen. Heute übertrifft die Fabrik 90 Prozent. Bei den „wesentlichen Anlagen“, die von Werksleitern als Elektrizität, Druckluft, Kühlmittelsysteme, Abfallmanagementsysteme sowie Kraftstoff- und Schmiersysteme kategorisiert werden, liegt die Betriebszeit bei über 99 %.

Proaktive vs. reaktive Wartung: Proaktive Wartungsarbeiten machen 80 Prozent des Gesamtaufwands aus. Davon können 80 Prozent als vorbeugende Instandhaltung und 20 Prozent als vorausschauende Arbeit definiert werden.

Unfälle mit Zeitverlust: Die Anlage hat vor kurzem 1,5 Millionen Stunden ohne eine Verletzung oder Krankheit mit Ausfallzeit überschritten.

Abwesenheit: Der Tagessatz von 1,5 Prozent ist weniger als die Hälfte des Branchendurchschnitts.

Mitarbeiterfluktuation: Diese Zahl beträgt weniger als 1 %.

„Als Toyota nach Alabama kam und 2003 mit der Motorenproduktion begann, machten wir uns Sorgen, Mitarbeiter an sie zu verlieren“, sagt Sibley. „Wir haben jedoch niemanden an Toyota verloren. Tatsächlich haben wir Leute von Toyota. Ich denke, die Leute genießen die Kultur, die wir hier geschaffen haben.“

Als das Werk 2007 eine Kleinanzeige für 56 neue Stellen aufgab, gingen so weit über 1.500 Bewerbungen ein.

WAS TRITT DAS WERK VON NAVISTAR IN HUNTSVILLE AN?Hier ist das Leitbild für Navistar Diesel von Alabamas Werk in Huntsville:

„Wir erkennen die Stärken unserer Mitarbeiter als unser größtes Kapital an und glauben, dass unser Engagement für ‚Blended Best Practices‘ und ‚Empowered Teams Exceeding Expectation‘ den Produktwert maximieren wird. Wir glauben auch, dass dieser Ansatz das Maß an Vertrauen und Respekt für die Person, die erforderlich ist, damit Navistar Diesel of Alabama LLC hervorsticht und als bevorzugter lokaler Arbeitgeber anerkannt wird."

GESCHÄFTSTEAMS, TEIL 2

Navistar Diesel aus Alabama hat einen wirklich unkonventionellen Ansatz für Wartung, Betrieb und Technik verfolgt. Seine Geschäftsteamstruktur hat sich als vorteilhaft für die Navistar Corporation und als Ausgleich in der wettbewerbsorientierten globalen Automobilindustrie erwiesen. Geschwisterwerke von Navistar haben die Übernahme einiger Konzepte im Zusammenhang mit der Beteiligung des Betreibers an der Wartung untersucht. Eine Pflanze wird jedoch vollständig dem Bauplan folgen.

Navistar Diesel aus Alabama gibt einem zweiten Werk, das weniger als eine Meile entfernt liegt, den letzten Schliff. Die 300.000 Quadratmeter große Fabrik, die Ende Juli die Produktion aufnehmen soll, wird 11- und 13-Liter-Motoren für Sattelzugmaschinen herstellen. Bei vollem Volumen werden 175 hochflexible Mitarbeiter beschäftigt sein.

"Wir werden es als Erweiterung dieser Anlage betreiben", sagt Sibley. "Unsere Absicht ist es, dieselbe DNA wie in dieser Pflanze auch in der neuen Pflanze zu haben."

Wartungspersonal und Ingenieure stellen eine Erfolgsgrundlage sicher, indem sie Design-for-Manufacturing- und Design-for-Wartungs- und Zuverlässigkeitsprinzipien für alle neuen Geräte anwenden, die am Standort gekauft und installiert werden. Techniker haben auch eine Hauptrolle bei der Abwicklung jedes Ausrüstungsgegenstandes gespielt.

„Wir wollen aus all unseren Erfahrungen der Vergangenheit lernen, um uns dabei zu helfen, jetzt und in Zukunft die besten Entscheidungen zu treffen“, sagt Wartungsplaner Glasscock.

Gemischte Rollen. Gemischte Best Practices. Navistar verwendet diese in seinen Geschäftsteams, um Hochleistungsleistungen zu erzielen.

Das ist etwas Besonderes, egal von welcher Pflanzengröße oder von welcher Seite des Zauns Sie kommen.

SPIELZEUG IN DEN GESCHÄFTSEINHEITEN TEILENDas Werk von Navistar Diesel verfügt über drei Hauptgeschäftsteams im Werksbereich, die die Wertschöpfungsketten der Montage-, Bearbeitungs- und Fertigungsdienstleistungen überwachen. Tatsächlich läuft jeder als sein eigenes Mini-Business. Trotzdem findet viel Austausch und Zusammenarbeit statt. Für die Wartung gibt es ein zentrales Werkzeuglager und einen zentralen Shop, in dem Gemeinschaftsgegenstände wie eine Drehmaschine, eine Bohrmaschine und ein Bandschleifer aufbewahrt werden.

Aber was passiert, wenn eines der Geschäftsteams viel Geld investieren möchte, beispielsweise in ein neues Predictive-Maintenance-Tool?

„Jedes Geschäftsteam hat sein eigenes separates Wartungsbudget, aber wir haben als Werk nicht das Geld, um drei verschiedene Infrarotkameras zu kaufen“, sagt Scott Seals, Leiter der Facility Resources im Bereich Manufacturing Services. "Der Geschäftsbereich, der den Kauf vorschlägt, wird die Führung übernehmen, aber er wird eng mit den anderen beiden zusammenarbeiten."

Die maschinelle Bearbeitung führte die Kosten für IR an.

"Sie arbeiteten mit den Jungs in den Einrichtungen und in der Montage zusammen", sagt Werksleiter Chuck Sibley. "Sie fragten sie:'Wie würden Sie es verwenden?' Sie begründeten den Kauf und legten die Mittel vor. Wer die Führung übernimmt, sorgt dafür, dass die anderen Jungs in das Training einsteigen. Wir haben das gleiche mit Laser-Ausrichtungsgeräten an Schächten gemacht. Einrichtungen haben das geleitet. Wir haben die Geräte gekauft und dann haben sie eingestellt wissen, wer in den Geschäftsteams geschult werden musste. Wir bewahren die Ausrüstung im Kinderbett auf und Sie überprüfen es."

Seals sagt:„Jeder lässt sich mit seinen Spielsachen spielen.“

FOKUS AUF DEN KERN

Während die Führungskräfte im Werk Huntsville eine Umgebung mit mehreren Fähigkeiten und Aufgaben fördern, wissen sie auch, wann es am besten ist, sich zurückzuziehen. Es kommt darauf an, Kernkompetenzen zu bestimmen.

„Eine unserer Missionen ist es, unseren Kernkompetenzen treu zu bleiben“, sagt Werksleiter Chuck Sibley. "Let's do what we do best - build engines. We farmed out some of the things that we didn't like. The tool crib was one of them. (It's manned on an integrated supply basis by GM Supply Company of Indianapolis.) We didn't want to take away from the resources that we did have. We also farmed out some of our tool grinding. We also have Castrol in here to manage the lubrication system. They do all of the lube analysis, as well."

Gerätewartung und Reparatur

- Die 5 wichtigsten Herausforderungen für die IT-Skalierbarkeit

- Schwerlastwagen

- Führungs- und Leistungsindikatoren an vorderster Front

- Catalyst Paper strebt eine Verbesserung der Mühlenleistung an

- Globale Indikatoren für Wartung, Verfügbarkeitsleistung

- Vodcast:OEE und Echtzeit-Leistungsmanagement

- Die integrierten Wartungslösungen von SKF verbessern die Anlagenleistung

- 3 Schlüssel für eine verbesserte Anlagenleistung

- Benchmark-Wartungsaktivitäten

- Leistungsnachweis in EV-Antriebssträngen