Wie kann ich meine Bemühungen um Zuverlässigkeit in dieser Rezession auf Kurs halten?

Elektrische Steuerungs- und Verteilungssysteme sind im Allgemeinen komplexe und teure Anlagen, die effektiv gewartet werden müssen, damit sie während ihrer Nutzungsdauer mit optimaler Leistung arbeiten. Es ist allgemein bekannt, dass erhebliche Anstrengungen zur Verwaltung mechanischer Anlagen unternommen wurden, wobei der Schwerpunkt weniger auf elektrischen Geräten lag. Dafür gibt es viele Gründe, aber in Wirklichkeit sollte die Art und Weise, wie Asset-Management-Programme entwickelt werden, gleichermaßen auf elektrische und mechanische Komponenten des Assets angewendet werden.

Wie viele von euch können mit den folgenden Situationen assoziieren?

Ausfalltage und Stillstände sind im Produktionsplan nicht enthalten.

Es sind nur wenige elektrische Aufgaben dokumentiert, und oft waren die, die oft eine "Kniereflex"-Reaktion auf ein einmaliges Ereignis waren.

Elektrische Wartungsteile werden nicht im Laden aufbewahrt. Oft werden sie in Schränken und Schubladen von Einzelpersonen verschlossen aufbewahrt.

Es gibt viele Planer für mechanische Wartung und wenige oder keine Elektroplaner.

Es gab keinen Standard für elektrische Zeichnungen und daher erfolgten die meisten Änderungen bestenfalls mit handgezeichneten Skizzen.

Wichtige technische Informationen werden nicht zentral gespeichert oder verwaltet.

Es gibt wenige oder keine Stücklisten (BOMs) für elektrische Geräte.

Run-to-Failure war die primäre Strategie für alle elektrischen Geräte.

Es gab keinen Vorwärtsplan in Bezug auf die Betriebssicherheit der Ausrüstung.

Das CMMS wird nicht effektiv verwendet, um die Fehlerhistorie aufzuzeichnen.

Viele Elektriker hinken in ihrem Technikverständnis hinterher.

Wenn Sie den meisten dieser Kommentare zustimmen, arbeiten Sie zu fast 100 Prozent reaktiv und haben viel Raum für Verbesserungen. Aber wo fängt man an? Sie können Ihren eigenen Plan entwickeln, den Leuten sagen, was sie jetzt tun werden, und beobachten, wie alles passiert. Falsch! Wenn Sie die Verbesserung nicht auf der menschlichen Seite managen, besteht wenig Hoffnung auf eine nachhaltige Verbesserung.

The People Issues

- Erkennen Sie Ihre aktuelle Situation .

Sie müssen daran glauben, dass es einen besseren Weg gibt, Dinge zu tun. Wenn viele der oben genannten Punkte auf Sie zutreffen, müssen Sie wissen, dass Ihre Situation verbessert werden muss.

- Entwickeln Sie eine Vision für Ihr Elektrowartungsprogramm.

Die Vision ist, wo Sie in Zukunft sein wollen. Ein Beispiel für eine solche Vision:

- In den nächsten drei Monaten wird ein Elektroplaner eingestellt.

- Für alle kritischen Geräte werden innerhalb von 12 Monaten Wartungsstrategien entwickelt.

- Strategien für weniger kritische Geräte werden innerhalb von 24 Monaten entwickelt.

- In den nächsten 12 Monaten wird ein System zur Aktualisierung und Verwaltung von Elektrozeichnungen entwickelt und implementiert.

- Alle Strategien maximieren den Einsatz der zustandsbasierten Wartung.

- Handwerker und anderes relevantes Personal werden geschult, damit sie Strategien effektiv anwenden können.

- Implementieren Sie Ausfalltage für elektrische Geräte.

- usw.

- Holen Sie sich Unterstützung von der Elektro-Arbeitsgruppe. Besprechen Sie Ihre Zukunftspläne mit Ihrer Arbeitsgruppe. Schließlich kennen sie die Pflanze am besten. Bitten Sie sie um Ideen, die in die Vision aufgenommen werden sollen. Es ist viel besser für die Gruppe, die Vision zu unterstützen und ein Gefühl der Eigenverantwortung zu haben.

- Erhalten Sie Unterstützung von Ihrem Management. Wenn das Management nicht bereit ist, Ihre Vision zu unterstützen, haben Sie nur geringe Erfolgschancen. Dokumentieren Sie Ihre Vision, heben Sie die Vorteile und die voraussichtlichen Gewinne sowie Ihre Ideen hervor! Bereiten Sie sich auf einige schwierige Fragen vor und seien Sie zuversichtlich, Ihr Urteil zu unterstützen.

Die praktischen Probleme

- Ressourcen werden benötigt, um Änderungen effektiv umzusetzen. Als Teil Ihrer Vision, die dem Management vorgelegt wurde, sollte klargestellt werden, dass Ressourcen erforderlich sind, um Ihr elektrisches Wartungsprogramm erheblich zu verbessern. Das bedeutet nicht unbedingt, dass Sie mehr Leute brauchen. Die Umschichtung interner Arbeitskräfte oder die Einstellung von Auftragnehmern auf Teilzeitbasis ist in der Regel sinnvoller. Wenn Ihr Programm zu wirken beginnt, gleichen die Effizienzgewinne den Arbeitsverlust auf dem Boden aus.

- Verstehen Sie die Bedeutung Ihrer elektrischen Anlagen. Sie könnten dafür ein Kritikalitäts-Ranking-Tool verwenden, aber wenn Ihre Assets schon länger bestehen, haben Ihre Mitarbeiter normalerweise ein ziemlich klares Verständnis dafür. Die wichtigsten Assets werden Ihr Ausgangspunkt sein.

- Erfassen Sie die Fehlerhistorie. In etablierten Unternehmen gibt es zwei Bereiche, in denen nach diesen Daten gesucht werden kann:aus dem CMMS und von erfahrenen Betreibern und Handwerkern. Sie versuchen zu verstehen, welche Fehler Sie durch die Anwendung einer Wartungsstrategie abmildern müssen.

- Verstehen Sie andere potenzielle Fehlerursachen. Bei neuen oder sehr kritischen Anlagen lohnt es sich oft, eine Fehlermöglichkeits- und Auswirkungsanalyse oder einen zuverlässigkeitsorientierten Wartungsprozess durchzuführen. Diese Tools werden bestimmen, „was fehlschlagen könnte und welche Auswirkungen dies hätte“. Dies ermöglicht fundierte Entscheidungen basierend auf der Kritikalität des Effekts.

- Entwickeln Sie vorbeugende Wartungsinspektionen und Aufgabenlisten, die bekannte und hypothetische Fehlerarten minimieren. Vor dem Generieren neuer PMs muss eine Überprüfung der aktuellen Dokumente durchgeführt werden. Sie werden feststellen, dass einige PMs für das erforderliche Ergebnis ausreichend sind. Wenn sie jedoch längere Zeit nicht überprüft wurden, weisen sie Mängel auf. Das Beispiel in der nachstehenden Tabelle zeigt, dass für die 10 erforderlichen Maßnahmen nur bei vier davon ausgegangen wurde, dass sie über PMs verfügen, die identifizierte Fehlermodi angemessen behandeln. Drei davon waren durchschnittlich und erforderten Arbeit, während es für drei kritische Aktionen keine PMs gab. Ihr Ausgangspunkt in diesem Fall ist die Entwicklung der neuen PMs für die drei fehlenden.

Maßnahmen, die in neuen PMs entwickelt werden, sollten nach Möglichkeit quantitativ sein – z. B. Bürstenlänge messen und ersetzen, wenn sie weniger als 40 Millimeter lang sind. Die Thermografie (wo sie sicherheitstechnisch angewendet werden kann) ist immer die beste Option, um heiße Verbindungen in Steuerungs- und Verteilungsgeräten zu erkennen.

Denken Sie bei elektrischen Komponenten an die Grundlagen von CLEAN, COOL und DRY .

Heiße Gelenke sind die Ursache für erhebliche Ausfallzeiten.

- Stellen Sie sicher, dass alle Strategiedokumente im CMMS erfasst und für die geplante Ausfallzeit geplant sind. Die Entwicklung von Strategien bis hin zur Eingabe in ein CMMS ist ein sehr zeitaufwändiger Prozess. Hierfür müssen zeitnah Ressourcen bereitgestellt werden. Die nicht rechtzeitige Umsetzung von Strategieverbesserungen wird von Ihrem Kunden (Produktion, Management etc.) als negativ empfunden.

- Starten Sie mit dem Stücklistenprozess. Damit geplante Arbeiten reibungslos ablaufen können, müssen Materialien anhand der Gerätehierarchie aufgelistet werden, damit sie leicht identifiziert und bestellt werden können. Abhängig von der Vorlaufzeit und der Konsequenz, dass kein Ersatzteil vorhanden ist, müssen kritische Geräte möglicherweise auf Lager gehalten werden. Bei Elektrogeräten besteht seit jeher das Dilemma, dass Geräte innerhalb kürzester Zeit überflüssig werden und dies oft als Grund für den Nichtstart herangezogen wird. BOMing sollte Teil eines umfassenden Strategieüberprüfungsprozesses sein. Wenn neue Geräte installiert werden, fordern Sie vor Abschluss des Projekts eine Teileliste vom Engineering-Team an, das die Installation durchführt. Idealerweise sollte die Katalogisierung und Stücklistenerstellung von Geräten Teil des Gesamtprojekts sein.

- Verwalten Sie Ihre Schaltpläne und Dokumentation. Wie oft wurde eine Maschine aufgrund von Ungenauigkeiten im Schaltplan nicht in angemessener Zeit repariert? Haben Sie einen handgezeichneten Schaltplan wie den folgenden?

Genaue Schaltpläne sind ein wichtiger Bestandteil Ihres elektrischen Wartungsprogramms. Eine schematische Genauigkeitsprüfung sollte basierend auf Ihrer Kritikalitätsbewertung Ihrer Anlage beginnen. (Die kritischsten Assets zuerst.) Der beste Ausgangspunkt ist, alle Papierkopien der Schaltpläne für ein einzelnes Gerät zusammenzustellen und Ihr erfahrenstes Elektropersonal überprüfen zu lassen, was richtig ist. Entwickeln Sie daraus eine mit Markup versehene Kopie des Schaltplans und lassen Sie diese entweder als CAD- oder Bilddatei (.jpg,.tif, .pgn usw.) elektronisch speichern. Sie haben jetzt einen aktualisierten Schaltplan, auf den Sie leicht zugreifen können. Für die meisten Unternehmen wird dies anfangs eine enorme Arbeit sein, aber der Lohn ist es wert. Und sobald Ihr System in Ordnung ist, ist es viel einfacher zu verwalten. Letztendlich muss der Prozess der Änderung von Schaltplänen prozessualisiert und kontrolliert werden.

- Schulen Sie Ihr Elektropersonal. Entwickeln Sie eine Ausbildungsmatrix für Ihre Elektriker. Die Matrix sollte einen Überblick über spezifische und allgemeine Technologien und Fähigkeiten enthalten, die von Ihren Mitarbeitern benötigt werden. Ein Beispiel für eine bestimmte Fähigkeit wäre:Zugriff auf und Überwachung von Allen-Bradley-SPS. Eine allgemeine Fähigkeit wäre:Wartung von Gleichstrommotoren. Sie können auch die Notwendigkeit einschließen, Produktionsprozesse zu verstehen oder einfach nur mit einem bestimmten Anlagenbereich vertraut zu sein.

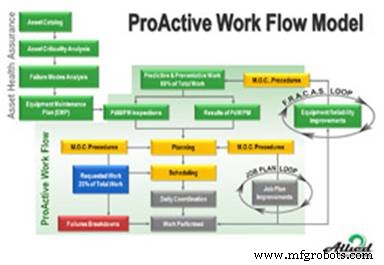

- Stellen Sie sicher, dass Sie über einen dokumentierten Prozess verfügen, um die Arbeitsbelastung effektiv zu bewältigen. Die meisten Abteilungen für die elektrische Instandhaltung, ob ein Mann oder Dutzende, müssen ihre Arbeit priorisieren. Die Priorisierung sollte nicht danach erfolgen, „wer am lautesten schreit“, sondern nach Wichtigkeit und Dringlichkeit. Bedeutung entspricht dem Wert für das Unternehmen, wobei Dringlichkeit gleichbedeutend mit zeitlichen Beschränkungen für eine Aufgabe ist. Ricky Smith, Co-Autor von „Lean Maintenance“ und „Rules of Thumb for Maintenance Practices“ sagt:„Die besten Unternehmen haben ein proaktives Workflow-Modell entwickelt, das von allen Ebenen der Organisation verstanden und befolgt wird.“ Das „Workflow“-Modell Ricky bezieht sich auf die Notwendigkeit, einen Prozess zum Management von Störungen, einen Prozess zur Planung, einen Prozess zur Planung geplanter Aufgaben, einen Prozess zum Management von Arbeiten, die einen festen Zeitplan unterbrechen, und eine Methode zur Erfassung von Verbesserungen, die möglich sind, einzuschließen in das System eingespeist.

Das Allied Reliability Workflow-Modell.

- Schließen Sie die Verbesserungsschleife. Es lohnt sich, über den Plan-, Do-, Check-, Act-Zyklus zu lesen. Es gibt endlose Hinweise darauf im Internet. Alle bis Punkt 13 besprochenen Dinge bezogen sich auf Planen und Handeln. Wenn ein vorbeugendes Wartungsprogramm entwickelt wird, ist es wahrscheinlich nicht 100 Prozent im Voraus. 80 Prozent anzustreben ist ein guter Anfang. Die Feinabstimmung erfolgt durch das Feedback der Jungs auf dem Parkett. Stellen Sie sicher, dass dieses Feedback erfasst und in Ihr System zurückgespeist wird. Es gibt nichts Schlimmeres, als wenn eine Person hervorhebt, wo Dinge verbessert werden können und dann nichts dazu passiert und kein Feedback gegeben wird. Denken Sie daran, dass Sie großartige Systeme haben können, aber wenn niemand sie befolgt, werden Sie bei keiner Verbesserungsinitiative erfolgreich sein.

Über den Autor:

Mark Brunner hat einen Abschluss als Master of Maintenance Management und ein Zertifikat in Elektrotechnik. Er und Rod O’Connor entwickelten die Asset Reliability Roadmap. Ziel ist es, den Weg zu exzellenter Vermögensverwaltung zu vereinfachen. Für weitere Informationen kontaktieren Sie Mark unter [email protected] oder besuchen Sie http://thereliabilityroadmap.com.

Gerätewartung und Reparatur

- So halten Sie die Wartung in einem proaktiven Modus

- Lean Tools können Zuverlässigkeit freisetzen

- Flexible Fertigung und Zuverlässigkeit können nebeneinander bestehen

- Wie begrenzt das Training die Variation?

- Zuverlässigkeitsprogramm kann in engen Zeiten anders sein

- So erstellen Sie ein elektrisches Wartungsprogramm

- Umfrage geht es um Befragte zur Aufrechterhaltung der Zuverlässigkeit

- Wie man den Wandel in einem Zuverlässigkeitsprogramm aufrechterhalten kann

- Wie Leitern die Sicherheit und Zuverlässigkeit erhöhen

- Wie Beschilderung und Beschriftung die Zuverlässigkeit verbessern können