Der Einfluss des Zustands auf die Effizienz und Zuverlässigkeit von Motoren

In diesem Artikel werden die finanziellen Auswirkungen des Motorzustands auf die Effizienz und Zuverlässigkeit von Elektromotoren anhand einer Kombination aus Motorschaltkreisanalyse (MCA) und Vibrationstechniken erörtert. Die Auswirkungen der Kosten auf Energie, Produktion und Wartung werden skizziert.

Das Thema wird sich um eine Versorgerstudie und den Erfolg der Markttransformation des US-Energieministeriums in den Jahren 2000 und 2001 drehen. Die Hauptanliegen sind Phasenausgleich, Rotorstäbe, Sauberkeit und Lagerprobleme.

Einführung

Elektromotoren sind der Motor der Industrie und unser allgemeiner Komfort in Gewerbebauten. Die Motorsysteme verbrauchen 20 Prozent der gesamten in den USA verbrauchten Energie und 59 Prozent des gesamten erzeugten Stroms. Innerhalb jedes Sektors:

- 78 % der elektrischen Energie in Industrieanlagen (mehr als 90 % in der Prozessindustrie)

- 43 % der elektrischen Energie in gewerblichen Gebäuden

- 37 % der elektrischen Energie im Haushalt

In den USA werden weit über 1,2 Milliarden Elektromotoren aller Art eingesetzt. Elektromotoren sind jedoch oft aus den Augen verloren, bis die Produktion aufgrund eines Burnouts oder eines katastrophalen Lagerausfalls ausfällt.

Es ist wichtig zu verstehen, dass Geräte im Laufe der Zeit normalerweise ausfallen, die Zuverlässigkeit abnimmt und die Verluste im Laufe der Zeit zunehmen (die Effizienz sinkt), bevor die meisten katastrophalen Ausfälle auftreten.

Obwohl einige Gerätefehler sofort auftreten, sind die meisten katastrophalen Fehler, die sich auf die Produktion auswirken, das Ergebnis eines Fehlers bei der Implementierung eines Wartungsprogramms.

Dieses Versagen ist in erster Linie darauf zurückzuführen, dass das Management nicht vollständig versteht, dass die Wartung eine Investition in das Unternehmen und kein Geschäftsaufwand ist.

Wenn Sie nicht in Materialien, Geräte und Mitarbeiter investieren, haben Sie kein Produkt zu verkaufen:Wenn Sie nicht in vorbeugende Wartungspraktiken investieren (vorbeugende Wartung, Total Productive Maintenance, Reliability-Centered Maintenance oder ein anderes Programm), haben Sie keine Produkt zu verkaufen oder weniger zu höheren Gesamtproduktionskosten.

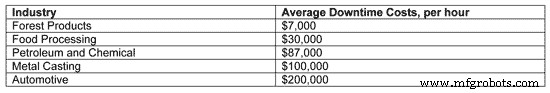

Die ordnungsgemäße Umsetzung eines Wartungsprogramms senkt nachweislich den Energieverbrauch in Anlagen um bis zu 14 % 1 2 , während gleichzeitig ungeplante Produktionsausfälle reduziert werden. Die durchschnittlichen Ausfallkosten werden wie folgt dargestellt:

Tabelle 1:Schätzungen der Ausfallkosten 3

In einem kürzlich durchgeführten Energie- und Zuverlässigkeitsprojekt wurde eine Gruppe von Elektromotoren mit einer Leistung von fünf bis 200 PS in mehreren Branchen untersucht, darunter:Erdöl und Chemie; Forsterzeugnisse; Lebensmittelverarbeitung; Bergbau (Steinbruch); und Zellstoff und Papier.

Die Anlagen variierten von keinem bestehenden geplanten Wartungsprogramm bis hin zur vollständigen Implementierung, einschließlich eines bestehenden Energieprogramms. Bei 80 % dieser Motoren wurde nach dem Zufallsprinzip mindestens ein Mangel festgestellt, wobei 60 % dieser Motoren (48 % des Originals) kostengünstig zu ersetzen waren.

Die Anlagen ohne Programme hatten die meisten defekten Motoren; die Anlagen mit bestehenden Wartungs- und Energieprogrammen hatten die wenigsten defekten Motoren.

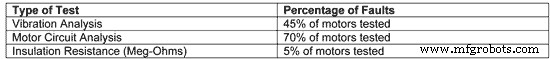

Acht Prozent der Motoren wurden bewertet, um die Fehlerarten und die mögliche Kostenvermeidung durch Korrekturmaßnahmen (Reparieren oder Austauschen) mithilfe von Schwingungsanalyse und Motorkreisanalyse (MCA) zu ermitteln. Einige hatten eine Kombination aus elektrischen und mechanischen Problemen:

Tabelle 2:Ergebnisse von Versorgungsenergieprojekten

Mehrere Motoren hatten kombinierte Vibrationen und elektrische Fehler. Einige hatten Wicklungsfehler in Kombination mit Isolationswiderstandsfehlern. Mehrere hatten Wicklungskurzschlüsse, die weiterhin Produktionsprobleme verursachten, aber als störende Fahrten abgeschrieben wurden (in der Studie anhand von MCA festgestellt). „Die Ergebnisse des fortgeschrittenen Teils des Motor-PAT-Tool-Demonstrationsprojekts zeigen, dass die Messung der Phasenunsymmetrie von Widerstand, Induktivität, Impedanz, Phasenwinkel und I/F (Strom-/Frequenzgang) nützlichere Ergebnisse liefert.“ 4

Die kombinierten inkrementellen Produktionskostenvermeidung von 20 der defekten Motoren, von fünf auf 250 PS, betrug 297.100 US-Dollar, was die Implementierungskosten unbedeutend machte.

Der Zweck dieses Artikels besteht darin, zunächst Informationen zur Ermittlung der Kostenvermeidung durch die Anwendung eines Wartungsprogramms für Elektromotoren bereitzustellen. Darauf folgt eine Diskussion über die Implementierung der Motorschaltkreisanalyse (MCA) und der Schwingungsanalyse.

Kostenvermeidung durch Wartung

Es gibt eine Reihe von Möglichkeiten, die Kostenvermeidung durch die Implementierung von Wartungsprogrammen zu ermitteln. In dieser Diskussion liegt der Schwerpunkt auf den Methoden, die durch die Industrial Assessment Center (IACs) des US-Energieministeriums eingeführt wurden, die eine sehr grundlegende und konservative Methode darstellen.

Das PAT Tool Demonstration Project verwendete eine viel komplexere Methode 5 , was den Rahmen dieses Artikels sprengt. Einige der Tools wie MotorMaster Plus 6 , wird verwendet, um Kosteninformationen für Motorreparaturkosten bereitzustellen.

Vertreter von Versorgungsunternehmen haben angegeben, dass in einer Umfrage unter Einrichtungen ohne vorbeugende Wartungsprogramme 85 % der Gesamtzahl der Motorreparaturen (durchschnittlich) auf Motoraufwicklungen entfallen.

Nachdem präventive Wartungsprogramme erstellt wurden, wurde die Anzahl der Rückspulen auf etwa 20 % der Gesamtzahl reduziert. 7 Diese Aussage hat sich in Forschungsprojekten als richtig erwiesen, darunter:Dreisilkers Total Motor System Maintenance and Management Program (DTM 2), das PAT Tool Project und andere.

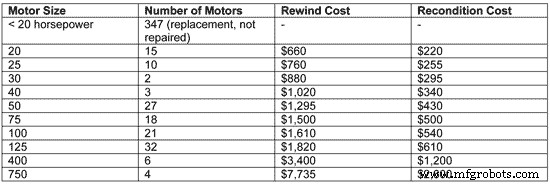

Für diese Diskussion betrachten wir eine Kartonfabrik mit 485 Motoren. Es gibt zwei in Betrieb befindliche Produktionslinien, die potenzielle Ausfallkosten von jeweils 6.575 $ verursachen.

Durchschnittlich wurden drei Motoren pro Monat repariert, von denen ein Großteil (70%) einen Austausch der Aufwickelspule erforderte (normalerweise verursacht durch Eintauchen, Verschmutzung oder Materialbeschichtung der Motoren).

Die Anlage war 8.000 Stunden pro Jahr in Betrieb, wobei die katastrophalen Ausfälle normalerweise zum Ausfall einer Leitung nach der anderen führten. Zusätzliche Kosten, die von dieser Diskussion nicht abgedeckt wurden, umfassten die Reinigung des Systems vor der Wiederaufnahme des Betriebs. Kein Wartungsprogramm vorhanden.

Tabelle 3:Aufschlüsselung der Motorleistung und Reparaturkosten

Der erste Schritt besteht darin, die ungeplanten Produktionsausfallkosten zu berechnen:

Gleichung 1:Kosten für ungeplante Produktionsausfälle

PCAusfallzeit =(MF/Jahr) x (PVerloren /Fehler) x (PKosten )

=(36 Motoren/Jahr) x (4 Stunden/Ausfall) x (6.575 $/Stunde)

=946.800 $/Jahr

Wobei PC die jährlichen Kosten ungeplanter Ausfallzeiten sind, MF die Anzahl der Motorausfälle ist, P die Produktion darstellt.

Schritt 2 besteht darin, die durchschnittlichen Kosten für die Aufwickelausrüstung zu berechnen. In diesem Fall konzentrieren wir uns auf nur 20 PS und mehr.

Gleichung 2:Durchschnittliche Kosten für Aufwickelmotoren

RDurchschn. =((Nn1 x RWCn1 ) + … + (Nnn x RWCnn ))/NT

=((1520 x 660 $20 ) + (1025 x 760 $25 ) + … + (4750 x 7735 $750 )) / 138 Motoren

=1.650 $

Wo RDurchschn. sind die durchschnittlichen Rückspulkosten, Nn ist die Anzahl der Motoren für jede PS, RWCn sind die Rückspulkosten für jede PS

Die durchschnittlichen Kosten für die Überholung der Motoren werden auf die gleiche Weise berechnet, außer dass die Überholungskosten anstelle der Rückspulkosten verwendet werden. In diesem Beispiel würden die durchschnittlichen Wiederaufbereitungskosten 555 $ betragen.

Schritt 3 besteht darin, die durchschnittlichen Reparaturkosten pro Motor vor und nach der Durchführung der Wartung zu berechnen.

Gleichung 3:Durchschnittliche Reparaturkosten pro Motor

RDurchschn. =(% Recondition x $/Recondition) + (% Rewind x $/Rewind)

=(30 % x 555) + (70 % x 1.650 $)

=1.322 $ / Motor

Unter der Annahme, dass die Anzahl der zurückgespulten und überholten Motoren mit der Anwendung des Programms umgekehrt wäre, würde die Anzahl der zurückgespulten Motoren 30 % betragen und die durchschnittlichen Reparaturkosten würden 884 USD pro Motor betragen.

Sobald das Programm implementiert ist, wird die Anzahl der zu reparierenden Motoren insgesamt reduziert.

Schritt 4 verwendet die Anzahl der reparierten Motoren pro Jahr und die Differenz zwischen den überholten Motoren und den neu gewickelten Motoren, um eine konservative Schätzung der Einsparungen zu erstellen.

Gleichung 4:Schätzung der Reparaturkostenreduktion (RRCest )

RRCest =(Motoren repariert/Jahr x Erstreparaturkosten) (Motoren repariert/Jahr x Neureparaturkosten)

=(36 Motoren/Jahr x $1.322/Motor) (36 Motoren/Jahr x $884/Motor)

=15.768 $ pro Jahr

Schritt 5 besteht darin, potenzielle Energieeinsparungen zu ermitteln. Zur konservativen Schätzung wird von einer Effizienzsteigerung von 2 % ausgegangen. Zu den Wartungskomponenten gehören (und nur die Art des Testsystems, Vibration und MCA, die für diesen Artikel zur Bewertung verwendet werden):

- Verbesserte Schmierung (Vibration)

- Korrekte Ausrichtung und Ausbalancierung (Vibration)

- Korrektur von Schaltungsunsymmetrien (MCA)

- Reduzierte Motortemperaturen (MCA, Vibration)

- Reduzierte Effizienzverluste durch Rückspulen (U.S. Department of Energy schätzt einen Prozentwert

- Punkteffizienzreduzierung pro Zurückspulen)

- Verbesserte Leistung des Antriebssystems

Gleichung 5:Energiekosteneinsparungen

Energieeinsparung =(Gesamt-PS der berücksichtigten Motoren) x (Lastfaktor) x (Betriebsstunden) x (% Einsparungen) x (0,746 kW/PS) x (Stromkosten)

=14.930 PS x 75 % Last x 8.000 Stunden x 2 % Einsparung x 0,746 kW/PS x 0,06 USD/kWh

=80.192 $ pro Jahr

Schritt 6 besteht darin, die internen Arbeitskosten für die Implementierung des Programms zu ermitteln. Gehen Sie von einer Mannstunde pro Motor und Jahr aus. Die geschätzten Kosten für dieses Beispiel basieren auf 25 $ pro Stunde.

Gleichung 6:Eigene Arbeitskosten

Arbeit =(1 Stunde/Monat/Motor) x (Anzahl der Motoren) x (12 Monate/Jahr) x ($/Mannstunde)

=1 Stunde/Monat/Motor x 138 Motoren x 12 Monate/Jahr x (25 USD/Mannstunde)

=41.400 $ pro Jahr

Schritt 7 ist der Kaufpreis für die MCA- und Schwingungsanalysegeräte. Für die Zwecke dieses Artikels wird dieselbe Ausrüstung verwendet, die für das Dienstprogramm PAT-Projekt ausgewählt wurde. Die geschätzten Gesamtkosten für den ALL-TEST IV PRO 2000 MCA-Instrument und das Prüftechnik-Schwingungsanalysegerät kostet 22.000 US-Dollar.

Schritt 8 sind die Schulungskosten für die Implementierung des Systems. Bei Annahme von Schulungskosten für Geräte in Höhe von 4.500 USD pro Person und Wartungsschulungskosten von 6.000 USD pro Person sollten sich die Kosten auf etwa 10.500 USD pro Person belaufen.

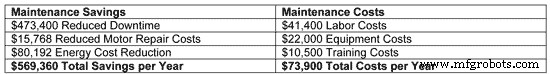

Der letzte Schritt besteht darin, die einfache Amortisation für die Implementierung des Programms zu bestimmen. Gehen Sie in diesem Beispiel von einer 50%igen Reduzierung der ungeplanten Ausfallzeiten im ersten Jahr aus:

Tabelle 4:Kosten und Einsparungen für die Wartungsimplementierung

Gleichung 7:Einfache Amortisation der Wartung

Amortisation =(Gesamtkosten pro Jahr) / (Gesamteinsparungen pro Jahr)

=73.900 $ / 569.360 $

=0,13 Jahre oder 1,6 Monate

Die geringere Größe dieser speziellen Anlage würde die vollständige Implementierung eines Wartungsprogramms ermöglichen. Größere Produktionsstätten verfügen oft über Tausende von Elektromotoren und erfordern möglicherweise eine Aufteilung in Abteilungen oder Bereiche für eine erfolgreiche Implementierung.

Anwendung der Schwingungsanalyse

Die Schwingungsanalyse wird von Wartungsfachleuten verwendet, um mechanische und einige begrenzte elektrische Fehler in rotierenden Geräten zu erkennen. Durch die Durchführung regelmäßig geplanter Tests kann die Betriebszuverlässigkeit eines Elektromotors durch Trending bestimmt werden.

Aufgrund von Lagerversagen, Schmierung, Riemenspannung, Fluchtungsfehler oder anderen Unwuchten können erhöhte Energieverluste auftreten. Diese Verluste zeigen sich als Vibration, Lärm und Wärme. Unsachgemäße Riemenspannung und Schmierung erhöhen die Reibungs- und Luftverluste des Motors. Dies kann wie folgt berechnet werden:

Gleichung 8:Lagerverluste

Watt Verlust =(Last, Pfund x Journaldurchmesser, Zoll x U/min x f) / 169

f ist abhängig vom verwendeten Öl und der Temperatur; 0,005 ist typisch

Die Schwingungsanalyse zur Fehlersuche erkennt in erster Linie Lagerfehler (41 % der Ausfälle), Auswucht- und Ausrichtungsfehler (12 % der Ausfälle). Es erkennt auch Rotorfehler (10 % der Ausfälle) und einige elektrische Fehler (37 % der Ausfälle) bis zu einem gewissen Grad.

Elektrische Fehler und Rotorfehler neigen jedoch dazu, in Frequenzbereiche zu fallen, die mit anderen Geräten in Zusammenhang stehen können und direkt lastbezogen sind. Die Schwingungsanalyse erfordert, dass der Elektromotor bei jedem Test, der im Trend liegt, mit einer konstanten Last betrieben wird.

Anwendung der Motorkreisanalyse

Es stehen viele Werkzeuge zur Verfügung, um eine qualitativ hochwertige vorbeugende Wartung einzelner Motoren durchzuführen. Von diesen sind Motorschaltkreisanalyse-(MCA)-Systeme sehr vielversprechend, um Motorprobleme vor einem teuren Ausfall zu erkennen und den allgemeinen Wirkungsgrad von Motorsystemen im Allgemeinen zu verbessern. 8

Die Motorkreisanalyse ermöglicht dem Analytiker, Wicklungsfehler und Rotorfehler im Elektromotor zu erkennen. Eine Stärke dieser Art von Testverfahren besteht darin, dass die Geräte stromlos gemacht werden müssen, was eine anfängliche Eingangsprüfung der Elektromotoren und eine Fehlersuche bei Geräteausfall ermöglicht. Zu den nachweisbaren Primärenergieverlusten gehören Phasenunsymmetrie und I 2 R-Verluste, während Fehler kurzgeschlossene Wicklungen, lose Verbindungen, Erdschlüsse und Rotorfehler umfassen.

Ein ohmscher Fehler gibt Wärme als Verlust ab. Zum Beispiel eine lose 0,5-Ohm-Verbindung an einem 100-PS-Elektromotor, der mit 95 Ampere betrieben wird:

Gleichung 9:Widerstandsverluste

Kilo-Watt-Verlust =(I 2 R)/1000

=(95 2 x 0,5)/1000

=4,5 kW (Bedarfsverlust)

Gleichung 10:Energieverbrauchsverlust

$/Jahr =kW x Stunden/Jahr x $/kWh

=4,5 kW x 8000 Stunden/Jahr x 0,06 $/kWh

=2.160 $ pro Jahr

Phasenunsymmetrien von Elektromotoren (Induktivität und Impedanz) wirken sich auf die Stromunsymmetrien aus, führen dazu, dass Motoren heißer laufen und verringern die Fähigkeit des Motors, Drehmoment zu erzeugen. Die prozentuale Unsymmetrie der Impedanz kann ausgewertet werden, um eine Effizienzminderung und eine zusätzliche Erwärmung des Elektromotors zu bestimmen. Als allgemeine Regel gilt, dass sich die Lebensdauer des Geräts bei jeder Erhöhung der Betriebstemperatur um 10 Grad Celsius um die Hälfte verringert.

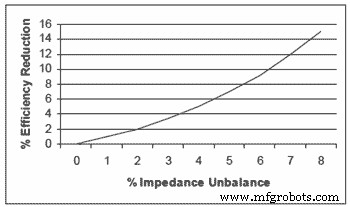

Abbildung 1. Effizienzverringerung durch Impedanzungleichgewicht

Zum Beispiel hat die Kartonfirma einen 100-PS-Elektromotor, der normalerweise 95 % effizient ist und eine Impedanzunsymmetrie von 3,5 % hat. Die Effizienz würde um 4 Effizienzpunkte oder auf 91% reduziert.

Gleichung 10:Energiekosten aufgrund von Phasenungleichgewichtsverlusten

Einsparungen in $/Jahr =PS x 0,746 x % Last x $/kWh x Betriebsstunden ((100/Le) (100/He))

=100 PS x 0,756 x 0,75 Last x 0,06 $/kWh x 8000 Stunden ((100/91) (100/95))

=1.240 $ / Jahr

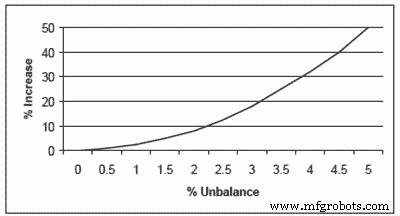

Abbildung 2. Temperaturanstieg aufgrund von Phasenungleichgewicht

Die Impedanzunsymmetrie führt auch zu einem Anstieg der Betriebstemperatur basierend auf einem Anstieg von I 2 R-Verluste. Im Fall des 100-PS-Elektromotors bedeutet dies einen Temperaturanstieg von etwa 30 Grad Celsius oder eine Reduzierung der Lebensdauer der Motorisolation auf 13% der ursprünglichen.

Die Motorkreisanalyse wird auch verwendet, um die Wicklungen auf Verschmutzung zu untersuchen. „Eine häufige Reinigung der Ansaugöffnung (sofern vorhanden) und der Kühlrippen eines Motors ist in schmutzigen Umgebungen besonders wichtig. … Tests bestätigen, dass selbst hochbelastbare, großzügig bemessene und überdimensionierte Motoren unter solchen Bedingungen schnell ausfallen können, wenn sie dick oder leicht beschichtet werden und ihr Luftstrom auf die Hälfte reduziert wird. Ihre Isolationslebensdauer kann dann auf 13 bis 25 % der normalen Lebensdauer sinken.“ 9 Das gleiche Phänomen tritt auf, wenn die Wicklungen mit Verunreinigungen überzogen werden.

Der MCA-Rotortest erfordert Induktivitäts- und Impedanzmessungen über 360 Grad Drehung des Rotors. Die Messwerte werden grafisch dargestellt und auf Symmetrie untersucht. Rotortestergebnisse liefern einen definitiven Zustand des Rotors und werden oft nach der Erkennung eines möglichen Rotorfehlers durch Vibration, im Rahmen eines Abnahmeprogramms, während der Reparatur oder wenn der Motor Drehmomentprobleme aufweist, durchgeführt.

Schlussfolgerung

Die Implementierung eines Wartungsprogramms für Elektromotoren wird einen erheblichen Einfluss auf das Endergebnis eines Unternehmens haben. Egal, ob das Unternehmen einige hundert oder viele tausend Motoren hat, die einfache Amortisation der Investition in Vibration und MCA wird in der Regel in Monaten angegeben. Die Amortisation wird durch Einsparungen durch Produktionsverfügbarkeit, reduzierte Reparaturkosten für Geräte und verbesserte Energiekosten beeinflusst, und das alles bei minimalen Investitionen in Personal, Schulung und Ausrüstung.

Die Anwendung dieser beiden Technologien ergänzt sich, während gleichzeitig der Fortschritt des Wartungsprogramms bewertet und die Verfügbarkeit der Ausrüstung verbessert wird. Die Schwingungsanalyse bewertet den mechanischen Zustand der Ausrüstung, während die MCA den elektrischen Zustand der Ausrüstung bewertet. In Kombination hat der Analytiker die Möglichkeit, den vollständigen Zustand des Elektromotors anzuzeigen.

Über den Autor:

Howard W. Penrose, Ph.D., hat diesen Artikel im Namen von ALL-TEST Pro, . bereitgestellt GMBH. Für weitere Informationen besuchen Sie www.alltestpro.com, rufen Sie 860-399-4222 an oder senden Sie eine E-Mail an [email protected].

Referenzen

1

Schulungshandbuch für industrielle Produktivität, 1996 Annual IAC Directors Meeting, Rutgers University, U.S. Department of Energy Office of Industrial Technologies, 1996.

2 Demonstrationsprojekt für Leistungsanalyse-Testwerkzeuge für Elektromotoren, Pacific Gas &Electric, 2001.

3 Schulungshandbuch für industrielle Produktivität, 1996 Annual IAC Directors Meeting, Rutgers University, U.S. Department of Energy Office of Industrial Technologies, 1996.

4 Demonstrationsprojekt für Leistungsanalyse-Testwerkzeuge für Elektromotoren, Pacific Gas &Electric, 2001.

5 Demonstrationsprojekt für Leistungsanalyse-Testwerkzeuge für Elektromotoren, Pacific Gas &Electric, 2001.

6 MotorMaster Plus ist eine kostenlose Motorenergie- und -managementsoftware, die vom US-Energieministerium erhältlich ist; www.oit.doe.gov/bestpractices/.

7 Schulungshandbuch für industrielle Produktivität, 1996 Annual IAC Directors Meeting, Rutgers University, U.S. Department of Energy Office of Industrial Technologies, 1996.

8 DrivePower, Kapitel 12, 1993

9 DrivePower, Kapitel 12, 1993

Gerätewartung und Reparatur

- Navigation bei der Modernisierung der Instandhaltung und Verwaltung von Einrichtungen

- Beste Leistung bei Wartung und Zuverlässigkeit

- Wartung und Zuverlässigkeit - gut genug ist nie

- Details sind wichtig für Wartung und Zuverlässigkeit

- Wartungs- und Zuverlässigkeitslieferanten:Käufer aufgepasst

- Der Multi-Skill-Aufwand für die Wartung

- Anwenden von Entropie auf Wartung und Zuverlässigkeit

- UT benennt Programm in Reliability and Maintenance Center um

- Qualitätskontrolle ist der erste Schritt zur Zuverlässigkeit des Motors

- Die Bedeutung von Trends bei der Zuverlässigkeit von Elektromotoren