„Beschneiden“ Ihres Inventars:Festlegen des MRO-Bestandsbestands

In den 1960er Jahren gab es einen TV-Werbespot, in dem die Frage gestellt wurde:„Ist drei genug? Sind sechs zu viel? Bei Pflaumen weiß man nie.“ Wenn Sie alt genug sind, um sich daran zu erinnern, erinnern Sie sich wahrscheinlich daran, worum es ging. Wenn nicht, können Sie später Fletchers Castoria googeln. Der Punkt der Anzeige war, dass es nicht für jede Situation den richtigen Betrag gibt; es hängt von den Umständen ab.

Heutzutage gibt es wahrscheinlich nicht mehr viele MRO-Lager, die Pflaumen lagern, aber es gibt viele, die mit denselben Herausforderungen ringen, während sie versuchen, ihren Bestand zu optimieren. Reichen drei Widgets? Sind sechs Gizmos zu viel? Ich werde oft gefragt:„Wie ermitteln wir den richtigen Lagerbestand für unsere Teile?“ Die Leute wollen wissen, was die „Zauberformel“ ist. Leider lautet die Antwort wie bei Trockenpflaumen oft:„Es kommt darauf an.“

In diesem Artikel möchte ich einige der Überlegungen ansprechen, die bei diesen schwierigen Entscheidungen zu berücksichtigen sind, und dann eine Methode vorschlagen zur Ermittlung der geeigneten Lagerbestände für Ihre eigenen Materialien.

Bevor Sie sich mit Lagerbeständen beschäftigen, stellen Sie sich zunächst die Frage, ob tatsächlich ein Bedarf besteht um einen bestimmten Artikel zu lagern. Es gibt einige Leute, die meinen, dass kritische Ersatzteile muss im Lagerraum sein; tatsächlich behaupten einige sogar, dass kritische Ersatzteile die einzigen Artikel sein sollten im Lagerraum. Über beide Prämissen lässt sich streiten, aber der Kern der Argumentation ist gültig:Manche Materialien müssen einfach jederzeit verfügbar sein. „Schnell verfügbar“ bedeutet jedoch nicht unbedingt griffbereit oder gar vor Ort. Unabhängig davon, ob ein Artikel kritisch ist oder nicht, wenn Sie länger ohne ihn überleben können, als es für die Beschaffung eines Ersatzes braucht, und in der Zwischenzeit keinen erheblichen Verlust erleiden oder ein inakzeptables Risiko eingehen, müssen Sie dieses Teil möglicherweise nicht lagern überhaupt. Konsignations-, Lieferantenlager- und andere Vorkehrungen können die Materialdurchlaufzeiten so weit verkürzen, dass ein Artikel im Lagerbestand nicht mehr mitgeführt werden muss, aber die Verfügbarkeit immer noch kein Problem ist.

Angenommen, Sie entscheiden, dass Sie müssen Sie ein Teil lagern, wie ermitteln Sie den richtigen Lagerbestand und wer ist für die Entscheidung verantwortlich?

Es gibt Unternehmen, die Ihre Daten aufnehmen und Nachbestellpunkte für Sie berechnen unter Verwendung verschiedener Software und statistischer Modelle. Diese können sehr hilfreich sein, wenn Sie mit der verwendeten Methodik vertraut sind und wissen, wie die Ergebnisse zu interpretieren sind. Aber was ist, wenn Sie Dinge wie „Stockout-Akzeptanzfaktoren“ oder „Poisson-Wahrscheinlichkeitsverteilungen“ nicht verstehen? Verstehen die Softwareanbieter Dinge wie die Kritikalität Ihrer Teile, die Ausfallwahrscheinlichkeit oder die Zuverlässigkeit Ihrer Lieferanten? Wenn sie nur Ihre Kosten- und Nutzungsdaten verwenden und basierend auf Formeln, die Sie nicht ganz verstehen, einen empfohlenen Lagerbestand berechnen, haben sie dann wirklich einen Wert? Außerdem muss man sich fragen:Wie viel wird das alles kosten? Und übernimmt der Anbieter die Verantwortung für Fehlbestände oder Überbestände, die durch die Verwendung seiner Empfehlungen verursacht werden? Die vielleicht wichtigste Frage, die Sie sich stellen sollten, ist:„Gibt es nicht eine einfachere Methode?“

Das Bestellpunktmodell

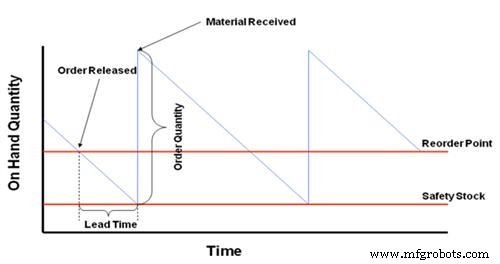

Die meisten MRO-Teile werden mit einer Bestellpunktmethode verwaltet, also erinnern wir uns zuerst daran, wie dies funktioniert. Abbildung 1 zeigt eine Darstellung des Order Point Models.

Abbildung 1. Bestellpunktmodell

Das Modell veranschaulicht grafisch, wie der Materialverbrauch dazu führt, dass sich der Lagerbestand verringert, bis er den Meldebestand erreicht, zu dem ein Nachschubauftrag freigegeben wird. Die Nachfrage wird während der gesamten Durchlaufzeit fortgesetzt, während auf das Eintreffen des Nachschubauftrags gewartet wird. Wenn der Nachschubauftrag eingeht, erhöht sich der Lagerbestand um einen Betrag, der der Nachbestellmenge entspricht, und der Vorgang wiederholt sich. Der Nachbestellpunkt und die Nachbestellmenge wirken zusammen, um einen kontinuierlichen Zyklus von Nachschubbestellungen zu erstellen, was zu einem Muster führt, das als „Sägezahn“-Diagramm bekannt ist. Idealerweise wird der Lagerbestand so kontrolliert, dass er nie die Menge überschreitet, die durch den oberen Teil des Sägezahns repräsentiert wird, und niemals unter die Menge fällt, die durch den unteren Teil des Sägezahns repräsentiert wird.

Theoretisch funktioniert es großartig. Solange der Nachbestellpunkt und die Nachbestellmenge richtig eingestellt sind und alles andere nach Plan verläuft, ist der Service gewährleistet, der Bestand wird effektiv verwaltet und alle sind zufrieden.

Aber wir leben nicht in eine theoretische Welt, in der alles vorhersehbar ist und genau so passiert, wie es soll. Die Verwendung kann unregelmäßig sein. Anbieter können unzuverlässig sein. Nachbestellpunkte und Nachbestellmengen müssen festgelegt werden, um einen Lagerbestandspuffer als Absicherung gegen Angebots- und Nachfrageschwankungen bereitzustellen, aber dennoch den Lagerbestand auf einem akzeptablen Niveau zu halten. Also, wie machen wir das?

Normalerweise passiert, wenn ein neuer Artikel eingerichtet wird, dass der Anforderer die Felder auf dem Lageranforderungsformular mit der Aufschrift „Mindestmenge“ ausfüllen muss (oder muss). und „maximale Menge“. Oft werden diese Werte einfach blind akzeptiert und in die Datenbank eingegeben, ohne dass geprüft wird, ob sie das richtige Gleichgewicht zwischen Service und Inventar bieten.

Sollten sich die empfohlenen Mengen als zu gering erweisen, ist es wird durch Fehlbestände, Notkäufe und Kundenreklamationen schnell sichtbar. Es dauert in der Regel viel länger – und auch einige Analysen –, um festzustellen, ob die Mengen zu hoch sind. In vielen Fällen werden die ursprünglichen Parameter, selbst wenn bekannt ist, dass die Lagermenge entweder zu gering oder zu hoch ist, nach der ersten Einstellung nicht mehr geändert und alle Probleme, die sie verursachen, bestehen einfach weiter.

Es muss einen besseren Ansatz geben, und das gibt es. Werfen wir einen genaueren Blick auf jeden der Lagerparameter, um zu verstehen, was sie tun und wie man sie verwaltet. Zuerst der Nachbestellpunkt.

Punkt nachbestellen

Wie das Order Point Modell zeigt, bestimmt der Reorder Point den niedrigsten Stand, den der Bestand unter idealen Umständen erreichen sollte. Diese Stufe wird als „Sicherheitsbestand“ bezeichnet. Der Nachbestellpunkt ist der Hauptfaktor bei der Bestimmung des Servicelevels und sollte hoch genug angesetzt werden, um zumindest den gesamten erwarteten Bedarf während der Teilvorlaufzeit abzudecken. Dies ermöglicht eine kontinuierliche Unterstützung des laufenden Materialbedarfs aus den Lagern, während auf das Eintreffen von Nachschubteilen gewartet wird. Vor diesem Hintergrund müssen Sie sich die folgenden Fragen stellen:

- Hat der Anforderer eine einigermaßen genaue Schätzung der zukünftigen Nachfrage? Haben sie irgendeine Art von Bewertung von Fehlermodi und -wahrscheinlichkeiten durchgeführt? Haben sie Redundanz oder andere Aspekte der Anlagenkritikalität berücksichtigt? Kurz gesagt, haben sie irgendwelche Zuverlässigkeits-Engineering-Methoden angewendet, um den tatsächlichen Materialbedarf zu prognostizieren, oder haben sie einfach eine Empfehlung aus der Liste der empfohlenen Ersatzteile eines Herstellers oder Verkäufers übernommen – oder schlimmer noch, nur eine wilde Vermutung – und sie in das Anfrageformular eingetragen?

- Versteht der Anforderer die Verfügbarkeit des Artikels? Wissen sie, wer und wo der Verkäufer ist? Kennen sie die angekündigte Lieferzeit und wie zuverlässig der Anbieter ist?

- Weiß der Anforderer überhaupt, welche Informationen er bereitstellen soll und wie diese in Ihrem Nachschubsystem verwendet werden? Sollen sie eine Mindestmenge oder Sicherheitsbestandsmenge vorschlagen? Eine Höchstmenge oder eine Nachbestellmenge?

Es ist zwar nichts Falsches daran, nach diesen Informationen als Richtlinie zu fragen, sie müssen jedoch in den richtigen Kontext gestellt werden. Bei der Lagerhaltung geht es darum, den erwarteten Bedarf zu decken und nicht nur Teilemengen ins Regal zu stellen. Zusätzlich zu (oder besser noch statt) einem vorgeschlagenen Nachbestellpunkt oder einer Mindestmenge sollten Lageranforderungsformulare eine Schätzung der Nachfrage über einen bestimmten Zeitraum (sei es eine Woche, einen Monat, ein Jahr oder was auch immer) erfordern. Nachdem der Einkauf Gelegenheit hatte, die Vorlaufzeit zu überprüfen oder sogar zu reduzieren und die Zuverlässigkeit des Anbieters zu bewerten, sollten sich alle wichtigen Interessengruppen – einschließlich des Anforderers, der Zuverlässigkeitstechnik, der Lager, des Einkaufs, der Wartung und des Betriebs – über den endgültigen Wert einigen die als Nachbestellpunkt für den Artikel verwendet wird.

Nachbestellmenge

Sehen wir uns nun die Nachbestellmenge an. Abgesehen von gelegentlichen Artikeln, bei denen routinemäßig mehr als eine Einheit gleichzeitig ausgegeben wird, werden Nachbestellmengen im Allgemeinen durch die Losgröße des Lieferanten, die wirtschaftlichen Bestellmengen oder den verfügbaren Platz bestimmt. Die Nachbestellmenge bestimmt die Häufigkeit der Nachbestellungen (also die Zähnezahl im Sägezahndiagramm). Noch wichtiger ist jedoch, dass es sich auf den durchschnittlichen Lagerbestand jedes Artikels und damit auf die mit der Lagerung und Verwaltung dieses Lagerbestands verbundenen Lagerkosten auswirkt. Dies sind im Allgemeinen Dinge, die dem Anforderer egal sind und die sich möglicherweise nicht einmal bewusst sind. Anstatt den Anforderer nach einer vorgeschlagenen Höchstmenge oder Nachbestellmenge zu fragen, ist es also sinnvoller zu fragen „Wie viele werden gleichzeitig ausgegeben?“ Diese Informationen können dann von Einkäufen und Geschäften verwendet werden, um die richtige Nachbestellmenge zu empfehlen, nachdem diese anderen externen Faktoren berücksichtigt wurden. Auch hier sollte unter allen wichtigen Interessengruppen ein Konsens über den endgültigen Wert erzielt werden, der verwendet wird.

Die richtige Balance finden

Nachdem wir nun jeden der Parameter einzeln untersucht haben, lassen Sie uns darüber sprechen, wie sie zusammenarbeiten. Mit drei wichtigen teilespezifischen Informationen (Einheitskosten, geplante Vorlaufzeit und geschätzter Bedarf) kann das Bestellpunktmodell für jeden bestimmten Artikel angepasst werden, um die prognostizierte Lagerbestandsmenge und die damit verbundenen Investitionen anzuzeigen, die sich ergeben werden aus einer beliebigen Kombination von Reorder Point- und Reorder-Menge-Werten.

Das folgende Beispiel zeigt eine einjährige Projektion für einen Artikel mit den folgenden Parametern:

Verfügbar:16 Stück

Nachbestellpunkt:14 Stück

Nachbestellmenge:12 Stück

Stückkosten:10,00 $

Geplanter Lead Zeit:4 Wochen

Geschätzter Bedarf:100 pro Jahr

Der geschätzte Verbrauch beträgt ungefähr zwei pro Woche. Wenn Sie also nur ein wenig im Kopf rechnen, können Sie feststellen, dass der Nachbestellpunkt von 14 Stück eine Nachfrage von ungefähr sieben Wochen darstellt. Für einen Artikel mit einer Vorlaufzeit von vier Wochen kann dies etwas zu konservativ sein, und wie das obige Bestandsprofil zeigt, sinkt der prognostizierte Bestand nie unter acht Stück oder etwa vier Wochen Nachfrage. Auf der anderen Seite sehen Sie, wenn Sie sich das zugehörige Anlageprofil unten ansehen, dass die Geldmenge, die in diesem „Sicherheitsstock“ gebunden ist, relativ gering ist und die damit verbundenen Transportkosten für dieses Inventar minimal sind Ein wenig konservativ bei einem geringwertigen Artikel wie diesem ist nicht wirklich ein großes Problem.

Die Nachbestellmenge von 12 Stück entspricht einem Bedarf von ca. sechs Wochen, dh für diesen Artikel wird etwa alle sechs Wochen ein Nachschubauftrag generiert. Dies ist bei einem geringwertigen Artikel wahrscheinlich zu häufig, da die Bestellkosten für diese vielen Anforderungen die Lagerkosten für die geplante Investitionshöhe bei weitem übersteigen. Wenn es sich um einen Artikel im Wert von 1.000 US-Dollar handelt, denken Sie möglicherweise ganz anders, da die Transportkosten 100-mal höher wären als bei einem Artikel im Wert von 10 US-Dollar.

Das folgende Beispiel zeigt einen anderen Profiltyp. Für dieses Element sind die Parameter wie folgt:

Verfügbar:1 Stück

Nachbestellpunkt:0 Stück

Nachbestellmenge:1 Stück

Stückkosten:2.500 $

Geplanter Lead Zeit:8 Wochen

Geschätzter Bedarf:2 pro Jahr

Dies ist ein typisches Profil, das häufig für viele teure und einzigartige Artikel verwendet wird. Die grundlegende Prämisse lautet:"Wenn wir das haben, was wir haben, kaufen wir ein anderes." Es klingt nach einer einfachen, effektiven Strategie, aber wir sehen im Bestandsprofil, dass es erhebliche Zeiträume gibt, in denen der prognostizierte Bestand bei Null liegt. Wenn dies ein akzeptables Risikoniveau darstellt, sind der Nachbestellpunkt und die Nachbestellmenge wahrscheinlich in Ordnung. Wenn nicht, müssen sie neu adressiert werden, um die potenziellen Auswirkungen eines Fehlbestands aufgrund einer unerwarteten Nachfrage während dieser Zeiträume ohne Lagerbestände zu minimieren.

Mit dieser Art von Tool können Sie schnell eine Reihe potenzieller Probleme aufdecken, z. sowohl dienstleistungsbezogen als auch investitionsbezogen; und jedes Element erzählt seine eigene Geschichte, wenn es modelliert wird. Dies sind nur ein paar Beispiele, die wir uns angesehen haben. Der Zweck des Modells besteht nicht darin, das „perfekte“ Set von Parametern zu erarbeiten, sondern diese gegebenenfalls anzupassen, um zu einem Bestands- und Investitionsprofil zu gelangen, das jeder als gesunde Balance zwischen Service- und Transportkosten akzeptieren kann. Dieses Tool ist übrigens nicht nur beim Anlegen neuer Artikel nützlich, sondern auch zur Validierung vorhandener Artikel anhand der aktuellen Nutzungshistorie. Und das Modell kann an Projektartikel angepasst werden, die in mehreren Mengen gleichzeitig verwendet werden.

Kritische Erfolgsfaktoren

In jedem theoretischen Modell gibt es Annahmen, die erkannt und verstanden werden müssen. Erstens geht das Order Point-Modell von einer stetigen Nachfrage aus, was häufig nicht der Fall ist. Zweitens ist die Vergangenheit, wie in der Finanzwelt, nicht unbedingt ein Indikator für die zukünftige Leistung, daher sollten die bei der Bestandsmodellierung verwendeten geschätzten Anforderungen regelmäßig validiert werden, um sicherzustellen, dass die neuesten zukunftsgerichteten Daten verwendet werden.

Wie bei jedem mathematischen Werkzeug besteht auch hier der Schlüssel zu einer realistischen Ausgabe darin, die Gültigkeit der Eingabe sicherzustellen. Bevor ein Satz von Nachbestellpunkt- und Nachbestellmengenwerten ordnungsgemäß validiert werden kann, ist es wichtig, die Genauigkeit der anderen im Modell verwendeten Schlüsselplanungsparameter, nämlich der Stückkosten und der geplanten Durchlaufzeit, zu überprüfen.

Das Beschneiden von Bäumen und Sträuchern ist notwendig, um neues Wachstum zu fördern, abgestorbenes und beschädigtes Material zu entfernen und das Wohlbefinden der Pflanze zu gewährleisten. Aus den gleichen Gründen kann die Beschneidung Ihres MRO-Bestands für die langfristige Gesundheit Ihrer Produktionsanlage genauso wichtig sein.

Beides erfordert die richtigen Schnitte an den richtigen Stellen zur richtigen Zeit, und dieses Modell ist nur ein einfaches Werkzeug, das Sie verwenden können. Der wichtigste Aspekt beim „Bereinigen“ des Inventars mit diesem Modell besteht nicht unbedingt darin, zu bestimmen, ob drei genug oder sechs zu viel sind. Am wichtigsten ist, dass alle wichtigen Interessengruppen in den Prozess eingebunden sind; dass alle zustimmen (oder zumindest bereit sind zu akzeptieren), dass die endgültige Entscheidung ein gesundes Gleichgewicht zwischen Service und Investition darstellt; und dass, wenn die Ergebnisse nicht unbedingt wie geplant ausfallen, die Gruppe bereit ist, sich als Team wieder zusammenzusetzen, um den Prozess und die Parameter neu zu bestimmen, anstatt nur zu versuchen, den Schuldigen zu identifizieren und zu bestrafen, der für die „falsche“ Einstellung verantwortlich ist an erster Stelle.

Wenn Sie ein Tool wie dieses effektiv einsetzen, werden Sie meiner Meinung nach feststellen, dass Sie Ihr Inventar viel besser verwalten können, als sich von Ihrem Inventar verwalten zu lassen.

Dieser Artikel erschien zuerst im IMPACT-Newsletter von Life Cycle Engineering.

Über den Autor

Doug Wallace, CPIM, verfügt über mehr als 30 Jahre kombinierte Erfahrung im Bereich Supply Chain Operations und Management Consulting und ist auf die Bereiche globale Unternehmensplanung, Produktions- und Bestandskontrolle sowie Materialwirtschaft spezialisiert. Als Fachexperte für Materialwirtschaft für Life Cycle Engineering (LCE) liegt sein Hauptaugenmerk auf der Implementierung von Best Practices in den Bereichen Beschaffung, Lagerbetrieb, Bestandsoptimierung und Nutzung zugehöriger Geschäfts- und Informationssysteme. Er kann unter [email protected] erreicht werden.

Gerätewartung und Reparatur

- 4 Möglichkeiten, wie digitales Inventar Ihre additiven Fertigungsabläufe unterstützen kann

- MRO-Ersatzteiltrends

- Dienstprogramme können die finanzielle Leistung von MRO-Funktionen verbessern

- Ist Ihr MRO-Lagerraum eine Produktivitätsfalle?

- ARC untersucht die Rationalisierung und Optimierung des MRO-Bestands

- 6 Techniken zur Fehlersicherheit Ihrer Anlage

- Trübt die Bestandsverwaltung Ihr Urteilsvermögen?

- Dieses übersehene Marktunterscheidungsmerkmal befindet sich möglicherweise in Ihrem Lager

- Verbesserung des Kundenserviceniveaus im Regal

- Einrichten Ihres vorbeugenden Wartungsplans