Was ist die wahre Bedeutung der Wartbarkeit

Wartbarkeit ist ein Begriff, der oft umhergeworfen wird, wenn es um Wartung und Zuverlässigkeit geht. Aber wissen Sie wirklich, was es bedeutet, leicht wartbar zu sein und wie sollte der Begriff verwendet werden?

Wenn nicht, sind wir für Sie da. Scrollen Sie nach unten, um zu erfahren, was Wartbarkeit ist, kann sie gemessen werden und wie sich das Asset-Design auf die Wartbarkeitsvariable auswirkt.

Was ist Wartbarkeit?

Wartbarkeit ist eines der Schlüsselkonzepte für Gerätehersteller, Betreiber und Asset Manager. In seiner einfachsten Form bedeutet Wartbarkeit „einfache Wartung“.

Eine einfache Möglichkeit, die Wartbarkeit zu definieren, ist das Ereignis eines platten Autoreifens. Es ist kein Zufall, dass an allen Reifenstandorten Ersatzreifen montiert werden können und die Automobilhersteller an jedem Reifen Schrauben anbieten, die mit derselben Schlüsselweite angezogen und gelöst werden können.

Asset-Management-Experten, die für den reibungslosen Betrieb komplizierter und kritischer Maschinen in allen möglichen Industrie- und Dienstleistungsbereichen verantwortlich sind, sehen sich mit einer ähnlichen Situation konfrontiert, wenn eine Anlage wegen ungeplanter oder planmäßiger Wartung ausfällt.

Der Fokus liegt darauf, die Geräte so schnell wie möglich in Betrieb zu nehmen und die Wartungskosten so gering wie möglich zu halten. Umso einfacher ist die Durchführung Reparaturen und Wartung auf einem Asset, desto besser ist seine Wartbarkeit .

Wartbarkeit und ihre Beziehung zu Zuverlässigkeit und Wartung

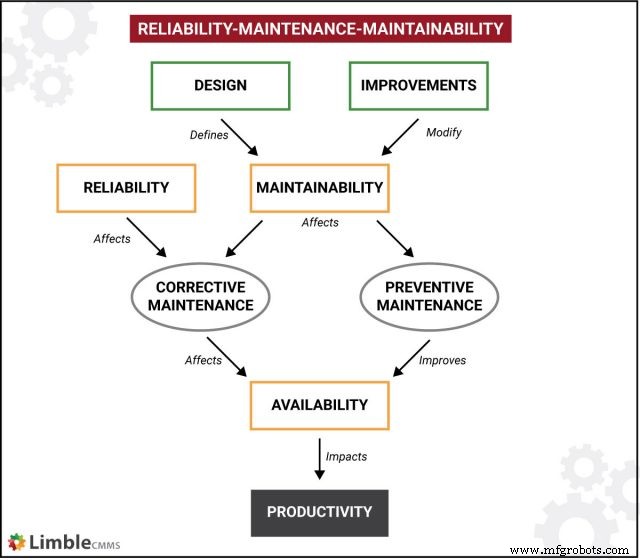

Die Konzepte Zuverlässigkeit, Verfügbarkeit und Wartbarkeit sind eng miteinander verbunden und zusammen statten sie Vermögensverwalter mit den Werkzeugen aus, um die Leistung jedes Vermögensverwaltungsprogramms zu bewerten.

Das RAM-Konzept:Zuverlässigkeit, Verfügbarkeit und Wartbarkeit

Das Akronym RAM kombiniert die drei Fachbegriffe, um einen Rahmen zu bezeichnen, in dem die Assets unter Verwendung von Best Practices entworfen und betrieben werden, um Ausfallzeiten und Lebenszykluskosten zu minimieren.

Das oben genannte Framework wird verwendet, um eine RAM-Analyse durchzuführen, wobei:

- Zuverlässigkeit ist die Wahrscheinlichkeit, dass ein Vermögenswert seine gewünschte Funktion unter vorbestimmten Bedingungen für eine festgelegte Zeitdauer erfüllt. Zuverlässigkeit definiert die Ausfallhäufigkeit und bestimmt die Betriebszeitmuster. Sie wird oft durch die mittlere Zeit zwischen Ausfällen (MTBF) gemessen.

- Wartbarkeit beschreibt wie schnell das Gerät/System repariert werden kann, was die Ausfallzeiten bestimmt. Sie kann anhand der Mean Time to Repair (MTTR) quantifiziert werden. Je niedriger die MTTR, desto höher ist die Wartbarkeit des Assets.

- Verfügbarkeit steht für der Prozentsatz der Betriebszeit über einen bestimmten Zeitraum. Sie wird durch Zuverlässigkeit und Wartbarkeit bestimmt. Da die Systemlaufzeit und die Ausfallzeit berücksichtigt werden, fließen sowohl MTBF als auch MTTR in die Berechnung ein.

Im Allgemeinen werden RAM-Studien als Werkzeug zur Bewertung der Fähigkeiten eines Produktionssystems verwendet. Daher kann jede Einrichtung, die auf physische Vermögenswerte angewiesen ist, diese zur Optimierung der Betriebsleistung verwenden.

Können wir die Wartbarkeit verfolgen und messen?

Eine wichtige Kennzahl zur Messung der Wartbarkeit sind die Kosten, die für die Wartung eines Assets aufgewendet werden. Die Wartungskosten als Prozentsatz des Wiederbeschaffungswerts (RAV) werden normalerweise überwacht, um sicherzustellen, dass die Kosten innerhalb der Bandbreiten liegen, die sich aus dem Branchen-Benchmark ergeben. Geringere Wartungskosten für ein Asset implizieren eine höhere Wartbarkeit.

Aus den obigen Diskussionen geht hervor, dass hohe Wartbarkeit wird durch niedrige MTTR angezeigt und niedrige Wartungskosten .

Um sicherzustellen, dass eine Anlage das gewünschte Maß an Wartbarkeit aufweist, ist eine gründliche Analyse der Wartbarkeit in der Konstruktionsphase der Ausrüstung erforderlich. Es beinhaltet Überlegungen wie:

- Verwendung von leicht verfügbaren Materialien und Komponenten

- Verwendung von Standard-Pass- und Schraubverbindungen

- Ermöglichung der Fehlererkennung

- Gewährleistung der einfachen Montage und Demontage

- usw.

Diese Überlegungen werden im nächsten Abschnitt ausführlich erörtert.

Design für Wartbarkeit

Es gibt mehrere Standards, Best Practices und Wartbarkeitsanforderungen, die befolgt werden können, um sicherzustellen, dass ein Asset hochgradig wartbar ist. Die meisten dieser Richtlinien lassen sich grob in die folgenden sechs Kategorien einteilen.

1) Standardisierung

Anstatt mehrere unterschiedliche Arten von Teilen und Komponenten zu verwenden, wird empfohlen, die Vielfalt zwischen den Teilen zu minimieren, um Lagerbestände, Werkzeuge und Schulungsanforderungen zu minimieren.

Eine übliche Implementierung dieser Regel ist die Verwendung von Standard-USB-Verbindungen in elektronischen Geräten. Ein USB-Port kann verwendet werden, um eine Vielzahl von verschiedenen Computerzubehörteilen anzuschließen (oder aufzuladen), ohne die Funktionalität zu beeinträchtigen.

Die Praxis der Standardisierung wird in der Industrie häufig verwendet, um die Arten und Größen von Schrauben und Befestigungselementen innerhalb einer Anlagenbaugruppe zu minimieren. Dies hat offensichtliche Vorteile, wie weiter oben in dem Artikel besprochen.

In der Praxis können Konstrukteure dieses Ziel erreichen, indem sie die Anzahl der Bolzen und Schrauben, wo immer möglich, für zusätzliche Festigkeit erhöhen – anstatt den Durchmesser und die Größe des Befestigungselements zu erhöhen.

2) Modularisierung

Modularisierung bezieht sich auf die Konstruktion komplizierter Maschinen aus kleineren Bausteinen (Modulen oder Unterbaugruppen), sodass jeder Baustein unabhängig voneinander gewartet werden kann. Dies verbessert die Wartbarkeit auf folgende Weise:

- Durch die Erleichterung der einfachen Demontage und Wiedermontage der Maschinen und verbessert so die Zugänglichkeit zu dem zu wartenden oder auszutauschenden Teil.

- Es ist oft kostengünstiger, die Baugruppe zu ersetzen anstatt das beschädigte Teil zu reparieren. Die beschädigte Baugruppe kann später repariert und als Ersatzteil verwendet werden. Diese Praktiken senken die MTTR für alle Assets erheblich.

- Upgrades auf Systemebene sind in der Regel durch die Aufrüstung einer oder mehrerer Unterbaugruppen möglich, anstatt die gesamte Ausrüstung zu ändern.

Ein einfacher Mixer ist ein gutes Beispiel für Modularität. Die Basis, die den Antriebsmotor beherbergt, ist so konzipiert, dass sie sich von den Gläsern trennt, die leicht abnehmbar und austauschbar sind, wenn die Klingen beschädigt werden (oder Sie mehr daran interessiert sind, Gewürze zu mahlen als Smoothies zu mixen).

Die gesamte Elektronik um uns herum – von Laptops bis hin zu Smartphones – verwendet Modularisierungsprinzipien, die eine schnelle Wartung durch den Austausch kaputter Bildschirme, durchgebrannter Festplatten usw. ermöglichen.

In der Energieindustrie werden Turbinenrotoren so konstruiert, dass Turbinenschaufeln über Turbinenrädern montiert werden, die wiederum auf die Rotorwelle montiert werden. Dies ermöglicht den einfachen Austausch beschädigter Laufschaufeln und manchmal die Aufrüstung des Turbinenrotors durch den Einbau effizienterer Laufschaufelkonstruktionen.

3) Austauschbarkeit

Die Verwendung allgemein verfügbarer allgemeiner Komponenten anstelle von passgenauen Teilen ermöglicht es dem Endbenutzer, alternative Ersatzteile vom Markt zu verwenden, wenn Originalersatzteile nicht verfügbar sind oder längere Lieferzeiten haben. Im Wesentlichen handelt es sich um eine leicht erreichbare Optimierung von Wartungsaktivitäten.

Ein gängiges Beispiel ist die Verwendung von Standardlagergrößen in Pumpen und anderen Maschinen. Lager werden von den meisten gängigen Lagerherstellern in Standardgrößen hergestellt. Wenn ein SKF Lager beschädigt ist und kein Ersatz vor Ort verfügbar ist, ist es normalerweise möglich, ein ähnliches Lager aus dem FAG-Katalog zu suchen und stattdessen dieses zu verwenden.

4) Störungsmeldung

Wenn ein Asset seine gewünschte Funktion nicht erfüllt, sollte dieser fehlerhafte Zustand des Assets für den Betreiber in Echtzeit erkennbar sein, damit die erforderlichen Wartungsaufgaben geplant und durchgeführt werden können, bevor es zu einem katastrophalen Ausfall kommt.

Beispielsweise informiert die Temperaturanzeige in einem Auto den Fahrer über frühe Anzeichen einer Motorüberhitzung, damit rechtzeitig Korrekturmaßnahmen eingeleitet werden können.

Komplizierte Maschinen in der Schwerindustrie (Prozesschemie, Energie, Fertigung usw.) sind mit ausgeklügelten Überwachungssystemen ausgestattet. Diese Systeme umfassen Temperatursensoren, Drucksensoren, Schwingungsüberwachungsgeräte und andere Geräte zur Zustandsüberwachung, die als Teil von CBM und/oder vorausschauender Wartung verwendet werden.

Jede Abweichung von den eingestellten Grenzwerten löst einen Alarm beim Bediener aus, der dann die erforderlichen Maßnahmen ergreifen und das zuständige Personal benachrichtigen kann. Sie können diese Informationen für die Zuweisung der erforderlichen Ressourcen und für die Planung von Wartungsarbeiten verwenden, normalerweise über ein computergestütztes Wartungsmanagementsystem (CMMS).

5) Fehlerisolierung

Wenn eine Anlage ausfällt oder eine Fehlfunktion aufweist, besteht der erste Schritt darin, die Ursache des Problems zu diagnostizieren. Wenn die Ursache nicht offensichtlich ist, wird viel Aufwand (und damit Zeit und Kosten) in die Inspektion und Diagnose des fehlerhaften Bauteils gesteckt.

Diese Zeit- und Ressourcenverschwendung kann leicht vermieden werden, indem Konstruktionsmerkmale integriert werden, die den Einfluss menschlicher Faktoren begrenzen, das Problem offensichtlich machen und folglich die erforderliche korrektive Wartung vereinfachen.

Beispielsweise zeigen die meisten elektronischen Haushaltsgeräte (wie Waschmaschinen und Geschirrspüler) einen Fehlercode für häufig auftretende Probleme und/oder Fehlermodi an.

Fehlercode E1 wird Ihnen mitteilen, dass das Abflussrohr der Waschmaschine verstopft ist. Sie können das Problem beheben, indem Sie das Rohr neu justieren und die Ursache der Verstopfung beseitigen. Was passiert, wenn ein „unbekannter Fehler“-Code angezeigt wird? Es muss viel Zeit und Geld aufgewendet werden, um einen Techniker hinzuzuziehen, der das Problem beheben und beheben kann.

Im vorherigen Abschnitt wurde erwähnt, dass Überwachungssysteme an Maschinen zur Fehlererkennung installiert sind. Während ein starkes Vibrationssignal dem Bediener anzeigen kann, dass etwas mit der Maschine nicht stimmt, kann eine detaillierte Analyse des Vibrationssignals einem geschulten Vibrationsdiagnosetechniker dann ermöglichen, das Teil oder die Komponente, die gewartet (oder ausgetauscht) werden muss, genau zu identifizieren.

Fehlt ein solches Überwachungssystem, muss eine kostspielige und zeitaufwändige Hit-and-Trial-Strategie gewählt werden, die die Wartbarkeit des Assets im Prozess verringert.

6) Identifizierung und Tagging

Vermögenswerte, Ausrüstung, Baugruppen und Unterbaugruppen sollten voneinander identifizierbar sein, um die Kommunikation und die Führung von Aufzeichnungen zu erleichtern. Asset-Operatoren erreichen dies, indem sie Assets und Komponenten eindeutige und aussagekräftige Tags zuweisen.

Wärmetauschern wird beispielsweise ein alphanumerisches Etikett zugewiesen, das mit dem Buchstaben „E“ beginnt, gefolgt von Bindestrichen und Zahlen. Ebenso können Pumpen Tags in der Reihenfolge „P-XXX“ etc. zugewiesen werden. Komponenten innerhalb von Geräten werden vom Hersteller mit bestimmten Artikelnummern versehen, so dass Fragen zu den einzelnen Teilen ohne Verwechslungen gestellt werden können.

Asset-Management-Experten nutzen dieses ausgeklügelte Identifikationssystem, um die Wartbarkeit auf verschiedene Weise zu verbessern.

Die Vergabe eindeutiger Teilenummern stellt sicher, dass die richtigen Teile für einen Wartungsauftrag angeordnet werden, wodurch unnötige Ausfallzeiten vermieden werden. Gerätespezifische historische Aufzeichnungen und Wartungsanweisungen können (normalerweise über ein CMMS) mithilfe des Gerätekennzeichnungssystems leicht zugänglich gemacht werden, das dem Wartungspersonal bei der Identifizierung des richtigen Assets während der Feldaktivitäten hilft.

Andere Möglichkeiten zur Verbesserung der Wartbarkeit

Der Kauf von einfach zu wartenden Vermögenswerten ist ein wichtiger Faktor, der während des Beschaffungsprozesses berücksichtigt werden muss. Schließlich haben Sie keinen Einfluss auf die Gestaltung der Geräte.

Es gibt jedoch Aspekte der Wartbarkeit, über die Sie eine gewisse Kontrolle haben. Es gibt einige kleine Verbesserungen, die Sie vornehmen können, um die Wartungsarbeiten an komplexen Assets zu vereinfachen. Sie sollten:

- Schnellzugriff auf Checklisten für vorbeugende Wartung , Zeichnungen, Protokolle und Verfahren. Das geht am einfachsten, indem man sie in einer CMMS-Datenbank speichert. Techniker und Mechaniker können einfach ihre mobile Wartungs-App öffnen und die erforderliche Ressource abrufen.

- Bilden Sie Wartungsarbeiter und Bediener weiter. Selbst eine einfache Aufgabe kann für ungeübte Hände schwierig sein. Die Instandhaltungsabteilung sollte für eine angemessene Instandhaltungsschulung sorgen, insbesondere wenn neue Anforderungen in Bewegung gesetzt werden.

- Standardisieren Sie Geräte und MRO-Inventar. Die Organisation sollte versuchen, bei den gleichen Arten von Geräten und Werkzeugen zu bleiben (wenn möglich und angemessen), um den Bedarf an zusätzlicher Schulung und Missbrauch zu minimieren.

- Standardisieren Sie Routinearbeiten. Eine Möglichkeit, die Betriebs- und Wartungskosten zu senken, besteht darin, die Produktivität der Mitarbeiter zu steigern und die Anzahl menschlicher Fehler zu reduzieren. Neben Schulungsprogrammen ist dazu die Standardisierung von Betriebsabläufen der richtige Weg.

- Konzentrieren Sie sich auf proaktive Wartung. Eine proaktivere Wartung führt zu weniger größeren Ausfällen, für deren Behebung erheblich mehr Ressourcen und Fähigkeiten erforderlich sind.

Reaktive Wartung um 73,2 % reduzieren

Sehen Sie sich die Ergebnisse an, die Red Hawk mit Limble genießt

Lesen Sie unsereFallstudie

Diese kleinen Änderungen können auf lange Sicht einen großen Unterschied machen.

Schlüssel zum Mitnehmen

Das Hauptaugenmerk eines jeden Wartungsfachmanns liegt darin, sicherzustellen, dass das Gerät die gewünschte Funktion mit minimaler Unterbrechung erfüllt.

Der Schlüssel zum Erreichen dieses Ziels besteht darin, Best Practices in Bezug auf die Zuverlässigkeit und Wartbarkeit von Assets zu befolgen. Die Wartbarkeit oder „Wartungsfreundlichkeit“ kann anhand von Metriken wie der durchschnittlichen Reparaturzeit (MTTR) und den Wartungskosten pro Wiederbeschaffungswert überwacht werden.

Anlagen können so gestaltet werden, dass sie ein höheres Maß an Wartbarkeit erreichen, indem die Verwendung standardisierter Komponenten und Baugruppen sichergestellt wird, blockweise oder modulare Designs verwendet werden, einfache Fehlererkennungstechniken ermöglicht werden und Identifikations- und Kennzeichnungssysteme verwendet werden.

Um das Ganze abzurunden, sollten Wartungs- und Werksleiter die Implementierung einer CMMS-Software in Betracht ziehen, um die Durchführung von Wartungsarbeiten zu vereinfachen und indirekt die Wartbarkeit ihrer Anlage zu verbessern.

Gerätewartung und Reparatur

- Was ist eine neue Plattform in der Cloud?

- Was steckt hinter der Umstellung auf benutzerdefinierte Sprachagenten?

- Was KI an den Rand treibt

- Was ist die Fourier-Transformation?

- Was mache ich mit den Daten?!

- Was ist garantierte Wartbarkeit?

- Was ist die Kreislaufwirtschaft?

- Gleichstrom- und Wechselstrommotor:Was ist der Unterschied?

- Was ist GASB 35?

- Was ist GASB 34?