Aufgeschobene Wartung:Definition, Kosten und Kontrolle

"Jeder 1 $ an aufgeschobener Wartung kostet 4 $ des Kapitalerneuerungsbedarfs in der Zukunft."

Entgegen Ihrer Bauchreaktion, aufgeschobene Wartung ist eine Praxis mit einem sehr nützlichen Zweck.

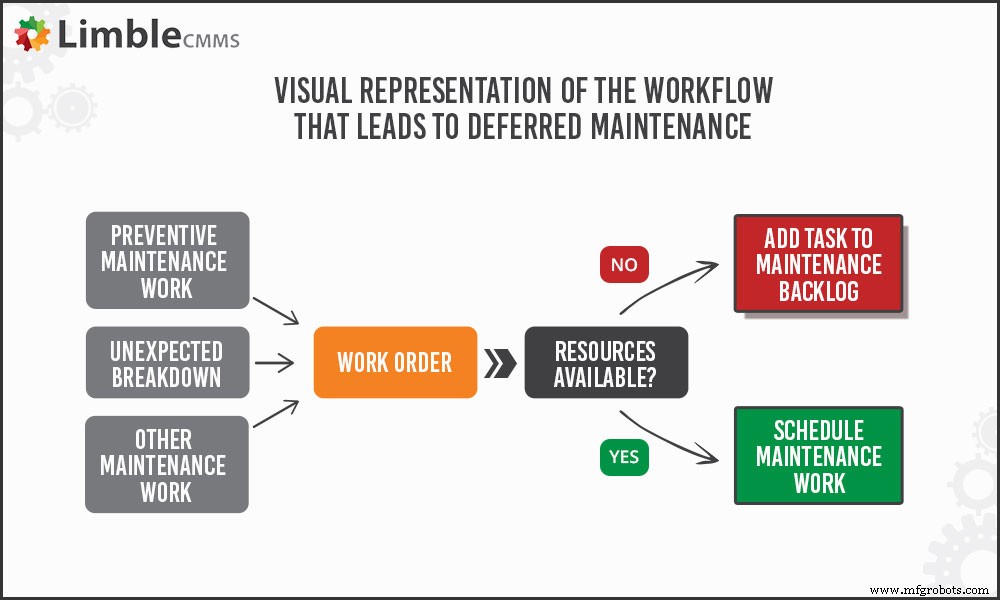

Wartungsmanager arbeiten oft mit begrenzten Ressourcen (sei es Budget, Zeit oder Personal). Dies bedeutet, dass es viele Situationen gibt, in denen einige Wartungsarbeiten verschoben und in den Wartungsstau gestellt werden müssen bis Sie Probleme mit höherer Priorität gelöst haben.

Und das ist kein Problem. Jeder sollte einen definierten Prozess zum Umgang mit Aufgaben haben, die verzögert werden müssen.

Das Problem ist, wenn Sie zulassen, dass sich diese Aufgaben weiter häufen, ohne einen soliden Plan, wie Sie Ihren Rückstand reduzieren können. Wenn Sie dies zu lange zulassen, landen Sie in einer Situation, in der Sie die Reparatur kritischer Anlagen verzögern müssen – was einfach nicht nachhaltig ist.

In diesem Artikel werden wir diskutieren, was aufgeschobene Wartungen ist, versuchen, zugrunde liegende Probleme zu identifizieren, die zu verrückten Wartungsrückständen führen, und einen einfachen Prozess skizzieren, den Sie in Ihrer Einrichtung implementieren können, um Ihren verzögerten Wartungsrückstand zu reduzieren.

Was ist aufgeschobene Wartung? | Definition für verzögerte Wartung

Aufgeschobene Wartung ist eine Praxis, bei der Wartungsarbeiten aufgrund fehlender Ressourcen auf einen späteren Zeitpunkt verschoben werden.

Egal, ob es sich um unerwartete Probleme oder wiederkehrende vorbeugende Wartungsarbeiten handelt – was immer Sie tun müssen, wenn Sie nicht über genügend Ressourcen verfügen, um es auszuführen, muss es auf Eis gelegt werden.

Häufige Gründe für einen überfüllten Wartungsrückstand

Obwohl viele Unternehmen mit besonderen Herausforderungen konfrontiert sind, gibt es einige häufige Probleme, die zu einem hohen Wartungsstau führen, der in jeder Branche identifiziert werden kann:

- Mangel an einer soliden proaktiven Wartungsstrategie. Es ist kein Geheimnis, dass reaktive Wartung zu mehr Wartungsarbeiten auf der ganzen Linie führt. Abgesehen von anderen Problemen, je mehr Arbeit Sie haben, desto höher ist die Wahrscheinlichkeit, dass einiges davon verzögert werden muss. Sparen Sie sich die Mühe, indem Sie einen vorbeugenden Wartungsplan oder ein vorausschauendes Wartungsprogramm implementieren.

- Schlechte Lagerhaltung bei Ersatzteilen. Sie müssen zugeben, dass Wartungsarbeiten ohne die erforderlichen Werkzeuge und Ersatzteile nicht der richtige Weg sind. Versuchen Sie, ein effizientes Ersatzteilmanagement zu implementieren, damit Ihr Wartungsrückstand nicht größer wird, weil Ihre Techniker nichts zu tun haben.

- Wartungsteams verfügen nicht über die erforderlichen Fähigkeiten. Wenn Wartungstechniker nicht wissen, wie sie etwas reparieren sollen, oder lange brauchen, um einfache Aufgaben auszuführen, wird Ihr zurückgestellter Wartungsrückstand nur noch größer. Um dies zu beheben, stellen Sie sicher, dass jeder über eine angemessene Schulung und Zugang zu den erforderlichen Informationen wie Gerätewartungsprotokollen verfügt. Ziehen Sie als letzten Ausweg in Erwägung, Leute zu entlassen, die ständig unterdurchschnittlich sind und keine Verbesserung zeigen.

- Mangel an Arbeitskräften. Wenn sich Wartungsarbeiten immer wieder häufen und Ihre Techniker viele Überstunden machen müssen, kann das unter anderem daran liegen, dass Sie einfach nicht genug Leute haben, um sich um alles zu kümmern.

- Budgetprobleme. Mangelnde Finanzierung ist oft eine übergreifende Herausforderung, die die Ursache für alle oben diskutierten Probleme sein kann. Wenn sich das Top-Management nicht rührt, müssen Sie nur noch versuchen, den Wartungsworkflow zu optimieren, um Kosten zu senken. und machen Sie auf diese Weise etwas Platz in Ihrem Budget. Sehen Sie sich an, wie CMMS die Produktivität steigern und die Wartungskosten senken kann.

Beispiele für verzögerte Wartung

Beispiel 1 für verzögerte Wartung

Ein klassisches Beispiel für verzögerte Wartung in einer Produktionsumgebung könnte wie folgt aussehen.

Sie haben Arbeitsaufträge für alle 3 Schichten vorbereitet und wissen somit, was die Wartungstechniker in jeder Schicht neben ihrem täglichen Einsatz noch zu tun haben. Einige dieser Arbeitsaufträge umfassten die Neuorganisation des Ersatzteillagers, den Austausch einiger industrieller Glühbirnen in Flur 4 und die Reparatur einer Anlage, die letzte Woche ausgefallen war, als gerade Ersatzteile eingetroffen waren.

Alles lief wie geplant, bis ein Maschinenbediener einen Fehler machte und ein großes Problem verursachte, das die gesamte Produktionslinie zum Stillstand brachte. Da die Produktion weiterlaufen muss, brauchen Sie alle Hände an Deck. Die Frühschicht hatte Zeit, das Ersatzteillager neu zu organisieren, aber die anderen beiden Aufgaben wurden noch nicht abgedeckt. Da es sich bei beiden um Aufgaben mit niedrigerer Priorität handelt, enden beide im Rückstand für verzögerte Wartung.

Beispiel 2 für verzögerte Wartung

Stellen Sie sich vor, Sie sind Facility Manager für ein 10-stöckiges Gebäude. Alle 3 Monate haben Sie eine geplante PM, um alle Filter an jedem HLK zu wechseln. Wie immer haben Sie 3 verschiedene Filtertypen bestellt, da nicht alle HVACs den gleichen verwenden. Leider ist eine dieser Bestellungen nicht rechtzeitig bei Ihnen angekommen. Dies bedeutet, dass alle HLK-Anlagen, die diesen Filtertyp verwenden, warten müssen und Sie „HVAC XYZ-Filter PM ersetzen“ in den Rückstand für verzögerte Wartung aufnehmen müssen.

Aufgeschobene Wartungskosten und Konsequenzen

Ursprünglich hatte ich vor, große Probleme zu besprechen, auf die Sie stoßen können, wenn Sie einen großen Wartungsstau haben.

Aber das wissen Sie alles schon. Sie wissen, dass Anlagen, die nicht routinemäßig gewartet werden, an Produktivität verlieren, weniger sicher sind und früher ersetzt werden müssen. Sie wissen auch, dass ein Berg von nicht abgeschlossenen Wartungsaufgaben langfristig zu einer geringeren Gesamteffizienz und höheren Kosten führt.

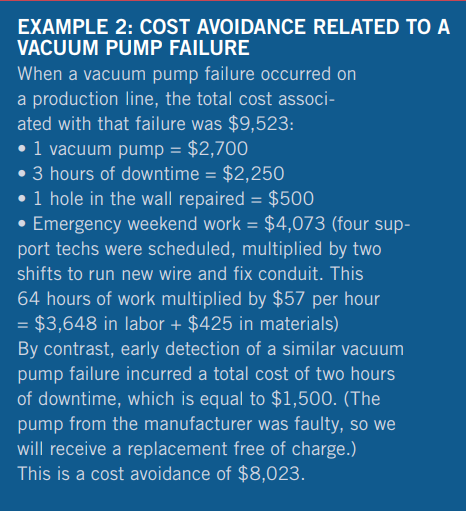

Aber nur das zu sagen, bringt nicht wirklich einen Schlag. Schauen wir uns einige Zahlen an:

- Untersuchungen der Geaslin Group legen nahe, dass verzögerte Wartung, die das Ergebnis des Betriebs Ihrer Anlagen bis zum Ausfall ist, oft zu exponentiellen Kosten führt, die schnell außer Kontrolle geraten können.

- Vor einiger Zeit erklärte Rick Biedenweg, Präsident der Pacific Partners Consulting Group, dass „Jeder 1 US-Dollar an aufgeschobener Wartung 4 US-Dollar an Kapitalerneuerungsbedarf in der Zukunft kostet.“ Im Wesentlichen bedeutet dies, dass Sie für jeden Dollar, den Sie gerade nicht für erforderliche Wartungsarbeiten ausgeben, später bis zu viermal mehr kosten.

Aus welchem Blickwinkel auch immer Sie es betrachten, verzögerte Wartung scheint etwas zu sein, das Sie an der Leine führen müssen, wenn Sie nicht möchten, dass es Sie in den Arsch beißt.

Schauen wir uns also an, was Sie tun können, um Ihren Rückstand bei aufgeschobener Wartung zu beseitigen.

So verringern Sie Ihren Rückstand bei verzögerter Wartung

Seien wir ehrlich – wenn Sie einen großen Rückstand bei der verzögerten Wartung haben, müssen sich einige Dinge ändern. Wie groß diese Änderungen sein müssen, hängt von Ihrem aktuellen Arbeitsablauf ab und davon, wie Sie derzeit mit verzögerter Wartung umgehen.

Hier sind 6 Schritte, die Sie verwenden können, um einen effizienten Workflow einzurichten, der Ihnen hilft, Ihren Wartungsrückstand zu reduzieren.

Schritt 1:Daten messen und Liste erstellen

Bevor Sie konkrete Maßnahmen umsetzen können, müssen Sie sich einen klaren Überblick darüber verschaffen, wie viel Arbeit vor Ihnen liegt.

Das erste, was Sie tun müssen, ist, alle zu erledigenden Aufgaben auf eine einzige Liste zu setzen:

- Wenn Sie mehrere Dokumente und Tabellen verwenden, um den Wartungsrückstand zu verfolgen, übertragen Sie alles in ein Dokument.

- Sprechen Sie mit Wartungstechnikern und Maschinenbedienern, um zu sehen, ob es andere Probleme gibt, die nicht gemeldet wurden (oder Arbeitsanforderungen, die verloren gegangen/verlegt wurden).

- Schätzen Sie danach für jede Aufgabe, wie viele Ressourcen (Zeit, Ersatzteile, Budget) Sie benötigen, um sie abzuschließen. Wenn Sie Dinge nicht genau abschätzen können, sehen Sie sich Ihre Gerätewartungsprotokolle und andere Wartungsverlaufsdateien an. Schließlich ist es unwahrscheinlich, dass Sie viele Aufgaben in Ihrem Wartungsrückstand haben werden, die sich auf Probleme beziehen, die zum ersten Mal aufgetreten sind.

Schritt #2:ROI berechnen und kritische Aufgaben priorisieren

Nachdem Sie nun eine Liste mit den zu erledigenden Aufgaben erstellt haben, müssen Sie sich entscheiden, in welcher Reihenfolge sie ausgeführt werden sollen. Eine gute Möglichkeit, dies zu tun, ist eine ROI-Berechnung durchzuführen.

Bestimmen Sie zunächst, welche Auswirkungen es hat, wenn eine bestimmte Aufgabe nicht erledigt wird. Wenn Sie wissen, wie viel Ressourcen Sie investieren müssen, um eine Aufgabe zu erledigen, und wie viel Geld Sie verlieren könnten, wenn Sie es unbeaufsichtigt lassen, ist es nicht schwer, zu berechnen, wie viel Sie sparen (oder wie viel weitere Kosten Sie verursachen). vermeiden) indem Sie sich sofort darum kümmern.

Der obige Screenshot wurde dem Leitfaden von Plant Services zur Berechnung des Wartungs-ROI entnommen. Sie können zwar nicht einfach den gesamten Prozess genau wie oben beschrieben kopieren/einfügen, aber Sie können ein sehr ähnliches Prinzip verwenden, um die negativen Auswirkungen bestimmter verzögerter Wartungsaufgaben und potenzielle Einsparungen aufzuzeigen, wenn Sie sich um diese Probleme kümmern, bevor sie größer werden Probleme.

Wenn Sie dies tun, ist es viel einfacher zu entscheiden, wie Sie die aufgeschobene Wartung priorisieren und welche Aufgaben ganz oben auf Ihrer Liste stehen sollten.

Schritt 3:Erforderliche Ressourcen zuweisen

Die Zuweisung der benötigten Ressourcen könnte der schwierigste Schritt auf dieser Liste sein – oft weil ein Mangel an Ressourcen der Hauptgrund für die verzögerte Wartung überhaupt ist.

Seien es alte, abgenutzte Assets, die es kaum noch wert sind, repariert zu werden, Personalmangel oder fehlende Ersatzteile, ohne notwendige Investitionen wird es kaum besser werden. Das führt uns zu einer Sache, die jeder Wartungsmanager fürchtet – das obere Management um mehr Geld zu bitten.

Es ist kein Geheimnis, dass das obere Management es hasst, Geld zu verlangen, insbesondere von der Wartungsabteilung. Deshalb müssen Sie vorbereitet zu ihnen kommen. Sie müssen ihnen zeigen können, dass es in IHREM Interesse ist, Ihr Budget zu erhöhen, denn das wird IHNEN auf lange Sicht mehr Geld sparen.

Hier werden Ihre Berechnungen aus dem vorherigen Schritt besonders nützlich. Verwenden Sie sie, um die potenzielle Gefährdung durch verzögerte Wartung zu veranschaulichen und wie viel Geld Sie sparen können, wenn Sie sich um diese Aufgaben kümmern können, bevor sie weitere Probleme verursachen.

Eine Sache, die sie Ihnen vielleicht sagen, ist, dass Sie einfach organisierter und effizienter sein sollten. Um zu beweisen, dass dies nicht der Fall ist (sowohl für sich selbst als auch für das obere Management), können Sie Folgendes tun.

Dies kann manuell erfolgen, es kann jedoch einige Zeit dauern, bis die erforderlichen Informationen zusammengetragen sind. Hoffentlich haben Sie ein CMMS und können seine Daten verwenden, um Ihren Standpunkt zu beweisen:

- Unterstützung bei Ersatzteilmangel Streit. Ziehen Sie Daten aus der Anlagenhistorie heraus und vergleichen Sie, wie sich Originalteile (vom Originalhersteller) mit „gefälschten“ Teilen (billigere Teile von Drittanbietern oder improvisierte hausgemachte Lösungen) verhalten. Die Zahlen werden zeigen, dass Originalteile viel länger halten, weniger Zeit für die Implementierung benötigen und weniger unerwartete Ausfälle verursachen – das alles bedeutet weniger Arbeit und weniger Kosten. Metriken wie MTBF und MTTR könnten in diesem Zusammenhang hilfreich sein.

- Unterstützung bei Manpower Streit. Sehen Sie sich den gesamten Wartungsverlauf an und stellen Sie fest, wie viele Arbeitsaufträge jede Woche/Monat im Vergleich zu den eingehenden PMs und Arbeitsanfragen ausgeführt werden. Sehen Sie sich auch an, wie viele Überstunden geleistet werden und wie viel das kostet. monatlich fest. Dies kann ein gutes Argument sein, um zu zeigen, dass Sie einfach mehr Leute einstellen müssen.

Wenn die Daten etwas anderes zeigen, ist dies ein gutes Zeichen dafür, dass Sie möglicherweise alles haben, was Sie brauchen und interne Prozesse und Ressourcen effizienter neu organisieren müssen.

Schritt 4:Reorganisieren und mit der Umsetzung von Präventivmaßnahmen beginnen

Abgesehen von Budgetproblemen ist der häufigste Grund für die Verzögerung von Wartungsaufgaben einfach zu viel reaktive Wartung. Wenn Sie darauf warten, Feuer zu löschen, wenn sie auftauchen, haben Sie keine Kontrolle über alles, und dieser Zyklus führt zweifellos zu mehr Arbeit auf der ganzen Linie.

Eine Möglichkeit, dies zu verhindern, besteht darin, vorbeugende Maßnahmen zu ergreifen. Damit Sie den richtigen Weg einschlagen können, haben wir ausführliche Anleitungen zum Wechsel von reaktiver zu vorbeugender Wartung und zur Entwicklung eines vorbeugenden Wartungsprogramms geschrieben.

Wenn Sie sich bereits im Übergangsprozess befinden und sich überlegen, wie Sie Ihren PM-Plan optimieren können, sehen Sie sich unsere Checkliste unten an.

Neben der Implementierung von CMMS und proaktiven Maßnahmen können Sie auch Folgendes in Betracht ziehen:

- Änderung der Schichtlänge/Anzahl der Personen in der Schicht

- Ändern Sie, wie Word-Bestellungen initiiert und verfolgt werden (wenn Sie kein CMMS verwenden, können Sie Ihre Arbeitsressourcen weiter ausdehnen, indem Sie eine Box für Arbeitsanfragen und eine Box für alle zu erledigenden Word-Bestellungen haben)

- Wenn Sie kein CMMS haben, können Sie versuchen, Facebook Messenger, WhatsApp, Viber oder eine ähnliche Kommunikations-App zu verwenden, um alle relevanten Parteien in einer Gruppe zu halten und wichtige Informationen effizienter zu kommunizieren

- Einrichten einer klaren Kommunikationskette, damit die Leute wissen, an wen sie sich wenden, je nachdem, welches Problem sie haben

Für einen detaillierten Einblick in CMMS lesen Sie unseren Leitfaden Was ist ein CMMS-System und wie es funktioniert.

Schritt #5:Führen Sie Ihr Wartungsprogramm mit Limble CMMS aus

Es ist schwierig, wenn nicht unmöglich, ein effizientes Wartungsteam ohne Softwareunterstützung zu führen. Mit all den Vorteilen der Flexibilität und Workflow-Optimierung, die mobile CMMS mit sich bringen, wie…

- höhere Produktivität (weniger administrative Aufgaben, schnellerer Informationsfluss

- verbesserte Kommunikation (sofortige Benachrichtigungen, einfachere Zusammenarbeit der Techniker vor Ort und außerhalb)

- mehr Verantwortlichkeit (wer hat was getan und wie lange hat es gedauert)

- bessere Organisation (einen vorbeugenden Wartungsplan zu erstellen ist ein Kinderspiel, einfachere Nachverfolgung und Zuweisung von Arbeiten)

- erhöhte Datengenauigkeit (Bestandskontrolle, Arbeitsplanübersicht, Nutzungsraten, Bestandshistorie usw. – genaue Berichte führen zu fundierten Entscheidungen)

…es ist leicht zu verstehen, warum.

Letztendlich wurde Wartungssoftware mit dem einzigen Ziel entwickelt, Wartungsfachleuten zu helfen, effizienter bei ihrer Arbeit zu sein. Organisierte Wartungsabteilungen, die über angemessene Budgets verfügen, sollten selten Probleme mit großen Wartungsrückständen haben.

Wenn Sie mit verzögerter Wartung zu kämpfen haben und keine Wartungssoftware verwenden, sollten Sie ernsthaft erwägen, Limble CMMS zu implementieren, da wir darin großartig sind Menschen helfen, sich zu organisieren.

Der Schlüssel ist, konsistent zu sein

Ein großartiger Wartungsplan und die beste verfügbare Software zu haben, wird nicht viel bedeuten, wenn Sie keine Best Practices einrichten, die diese Ressourcen nutzen – und sicherstellen, dass jeder sie befolgt.

Der Rückstand bei der verzögerten Wartung wird nicht über Nacht verschwinden, aber mit konsequenter Arbeit und einem vernünftigen oberen Management sollten Sie in der Lage sein, ihn unter Kontrolle zu halten.

Wenn Sie an anderen Möglichkeiten interessiert sind, wie Limble Ihre Wartungsabteilung verbessern kann, zögern Sie nicht, uns zu kontaktieren. Wir sind immer für ein Gespräch bereit.

Gerätewartung und Reparatur

- So überprüfen und kalibrieren Sie einen Feuchtigkeitssensor

- So halten Sie die Wartung in einem proaktiven Modus

- Kosten und geschätzter Wiederbeschaffungswert

- So rechtfertigen Sie eine Investition in Wartung und Zuverlässigkeit

- Halten Sie die Wartung einfach:Verwenden Sie Sinne und Sensibilität

- So rechtfertigen Sie die Kosten eines CMMS

- 4 Hindernisse für die Einführung von Wartungsmanagement-Software (und wie man sie überwindet)

- Wie man Gesundheit und Sicherheit in der Fertigung verbessert

- Maschinenwartung:Definition und Tipps

- So verhindern Sie, dass Ihr Fahrwerk durchhängt