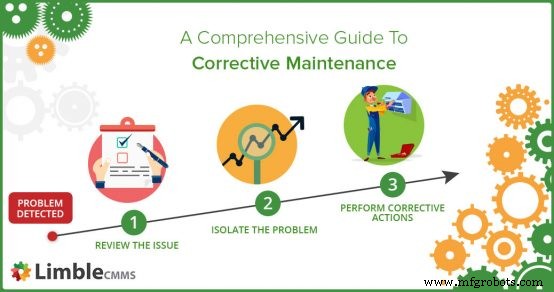

Ein umfassender Leitfaden zur korrektiven Wartung

In diesem Blog haben wir oft über die Vorteile einer proaktiven Vermögensverwaltung gesprochen. Heute werfen wir einen genauen Blick auf die korrektive Wartung und wie es dabei helfen kann, tatsächliche und potenzielle Fehler zu beheben.

Wir werden besprechen, was korrektive Wartung ist, ihre Ähnlichkeiten mit reaktiver Wartung untersuchen, Ihnen zeigen, wie Sie korrektive Wartung effizient in Ihren Arbeitsablauf integrieren können, und dies einschließen mit ein paar Beispielen.

Diesmal keine langatmigen Intros, kommen wir gleich zum eigentlichen Thema.

Was ist korrektive Wartung?

Es gibt ein paar ähnliche Beschreibungen, die herumgeworfen werden. Das Wesentliche ist jedoch Folgendes:Korrektive Wartung bezieht sich auf jede Wartungsaufgabe, die durchgeführt wird, um Ausrüstung, Maschine oder ein System wieder in den ordnungsgemäßen Betriebszustand zu versetzen.

Korrektive Wartung wird durchgeführt:

- um ein Problem zu beheben, das bei anderen Wartungsarbeiten festgestellt wurde

- wenn ein Maschinenbediener ein Problem mit der Anlage erkennt, das korrigiert werden muss

- nachdem der Zustandsüberwachungssensor eine Warnung zu einem Leistungsproblem sendet

- nach einem Maschinenausfall

Im Idealfall würde der Großteil Ihrer korrektiven Wartungsarbeiten durch die Behebung kleinerer Probleme an (teilweise) funktionsfähigen Geräten durchgeführt , keine ausgewachsenen Pannen adressieren.

Wenn man sich nur die Definition ansieht, könnte man sich fragen:Ist nicht korrektive Wartung nur ein weiteres auf der langen Liste von Synonymen für reaktive Wartung (wie Pannen- und Run-to-Failure-Wartung)?

Obwohl sie ähnlich sind, würden wir argumentieren, dass sie nicht dasselbe beschreiben.

Wenn Sie beispielsweise jemand fragen würde, welche Wartungsstrategie Sie verwenden, dann wäre die bessere Antwort reaktive Wartung . Dies liegt daran, dass die korrektive Wartung eine Art von Wartungsmaßnahme darstellt, die Sie durchführen, und als Teil jeder Wartungsstrategie verwendet wird.

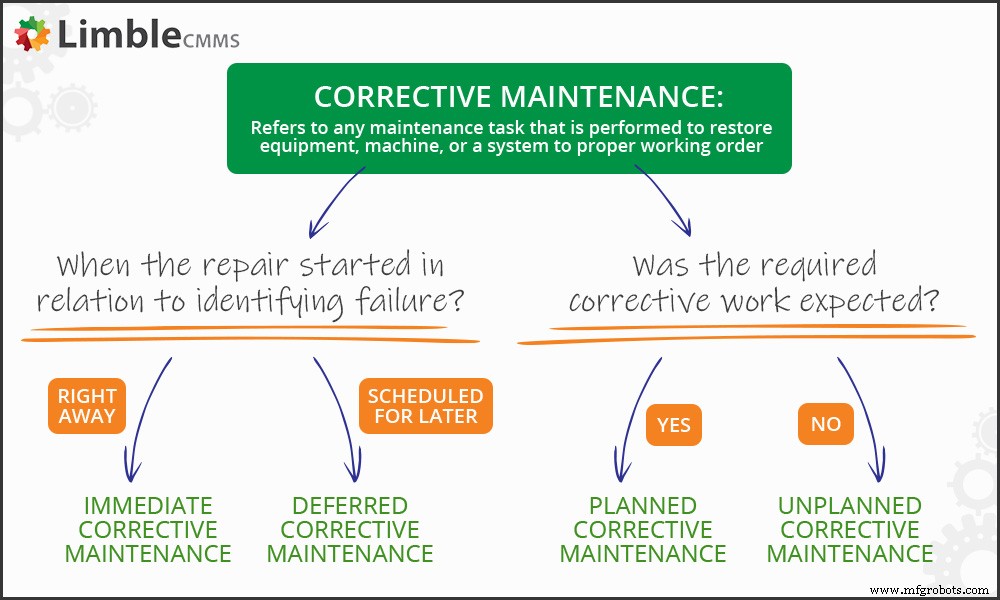

Arten der korrektiven Wartung

Bevor wir besprechen, wie man es effizient nutzt, machen wir einen kurzen Zwischenstopp, um uns ein paar verschiedene Möglichkeiten anzuschauen, wie korrigierende Wartungsaufgaben klassifiziert werden können.

Sofortige vs. verzögerte korrektive Wartung

Diese Unterteilung basiert darauf, wann die Korrekturmaßnahmen in Bezug auf das Erkennen des Problems oder Fehlers ergriffen werden.

Sofortige korrektive Wartung bezieht sich auf Korrekturmaßnahmen, die unmittelbar nach einem Fehler durchgeführt werden. Beispielsweise erkennt ein Techniker bei Routinearbeiten ein Problem und behebt es sofort.

Aufgeschobene korrektive Wartung bezieht sich auf Korrekturmaßnahmen, die verschoben/für später geplant werden. Es gibt viele Gründe, warum korrektive Wartungen verschoben werden können, wie zum Beispiel:

- Techniker werden in einem Fall mit höherer Priorität benötigt

- Ersatzteile sind nicht verfügbar

- Sie müssen einen Spezialisten rufen, um die erforderlichen Korrekturmaßnahmen durchzuführen

Hier erfahren Sie mehr über verzögerte Wartung.

Geplante und ungeplante korrigierende Wartung

Die Leute denken gerne, dass eine reaktive Wartung das Fehlen eines Wartungsplans darstellt, aber das ist nicht immer der Fall.

Nicht alle Anlagen sind es wert, ein vorbeugendes oder vorausschauendes Wartungsprogramm durchzuführen . Manchmal entscheiden Sie sich bewusst dafür, eine Maschine bis zum Ausfall laufen zu lassen und Korrekturmaßnahmen einzuplanen, wenn der Ausfall auftritt. Das nennt man geplante korrektive Wartung . Es kann auf Assets mit niedriger Priorität oder solche mit hoher Fehlertoleranz angewendet werden.

Leider läuft nicht immer alles nach Plan. Unerwartete Ausfälle, die so schnell wie möglich behoben werden müssen, sind für viele Unternehmen die Realität. Diese Szenarien erfordern die Durchführung plötzlicher Korrekturmaßnahmen, um die Anlagen wieder in Betrieb zu nehmen. Daher die ungeplante korrektive Wartung .

Vorteile einer korrekten Wartung

Ein optimierter korrektiver Wartungsprozess bringt mehrere Vorteile mit sich, wie zum Beispiel:

- verkürzte Dauer sowohl der ungeplanten als auch der geplanten Wartungsarbeiten

- weniger Notwartungsarbeiten, da viele kleinere Probleme behoben werden können, bevor sie zu Funktionsausfällen führen; dies verlängert auch die Lebensdauer von Vermögenswerten

- Korrektive Wartung kann dazu beitragen, Anlagen in einem guten Betriebszustand zu halten, was eine sicherere Arbeitsumgebung schafft

Das Ziel jedes Wartungsteams ist es, schnell und effektiv zu sein, insbesondere bei unerwarteten Ausfällen und Maschinenstörungen. Grund genug für jede Instandhaltungsabteilung, sich genauer anzusehen, wie sie die korrektive Instandhaltung durchführt.

So nutzen Sie die korrektive Wartung effizient

Wenn Sie in Ihrem Unternehmen stark auf reaktive Wartung angewiesen sind, müssen Sie einen pragmatischen Workflow für die korrektive Wartung entwickeln.

Bei korrekter Wartung effektiv zu sein bedeutet:

- Maschinenführer und andere Mitarbeiter haben eine schnelle und einfache Möglichkeit, Probleme zu melden

- Techniker, die die Arbeit ausführen, haben schnellen Zugriff auf alle notwendigen Informationen (wie Problembeschreibung, Bestandshistorie, OEM-Anweisungen…), um Korrekturmaßnahmen durchzuführen

- Sie haben eine effiziente Möglichkeit, den Fortschritt aller Wartungsaufgaben zu planen und zu überwachen sowie die Aufgabenpriorität zu verwalten

- Sie haben eine offene Kommunikationsverbindung, sodass relevante Informationen leicht zwischen verschiedenen Teammitgliedern ausgetauscht werden können

Selbst wenn Sie eine proaktive Wartungsstrategie verfolgen, ist es unvermeidlich, von Zeit zu Zeit einige Korrekturaufgaben durchzuführen. Lassen Sie uns also im Namen aller untersuchen, wie Sie den größten Nutzen aus der korrektiven Wartung ziehen und wie ein CMMS diese Bemühungen unterstützen kann.

#1) Minimieren Sie von vornherein die Notwendigkeit von Korrekturmaßnahmen

Ein gewisses Maß an korrektiver Wartung wird immer erforderlich sein. Regelmäßiger Verschleiß ist unvermeidlich und muss behandelt werden. Was Sie tun können, ist, sich darauf zu konzentrieren, größere Ausfälle zu verhindern und Faktoren zu managen, die zur Verschlechterung der Maschine beitragen.

Sie können dies tun, indem Sie:

- Maschinen nicht über ihre Grenzen bringen

- Empfohlene Ersatzteile und Materialien für die routinemäßige Wartung verwenden

- nur empfohlene Eingaben im Herstellungsprozess verwenden

- Implementierung einer autonomen Wartungs- oder Zustandsüberwachungstechnologie, damit die Probleme eher früher als später erkannt werden

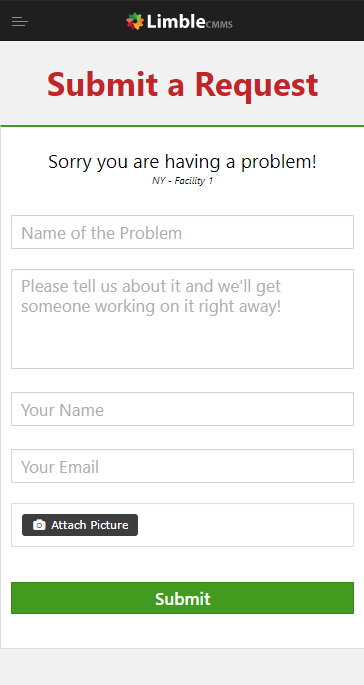

#2) Optimieren Sie den Ticketing-Prozess

Wenn Sie sicherstellen möchten, dass alle Korrekturmaßnahmen umgehend durchgeführt werden, benötigen Sie ein System, bei dem Mitarbeiter problemlos ein Ticket einreichen können, während das Wartungsteam es einfach überwachen und verwalten kann.

Für diejenigen, die alles manuell verfolgen, haben Sie im Allgemeinen ein paar praktikable Optionen:

- Richten Sie ein Arbeitsanforderungsfeld ein, mit dem Personen Arbeitsanforderungstickets abgeben können. Jemand vom Wartungsteam kann beauftragt werden, das Kästchen häufig anzukreuzen und sie entsprechend ihrer Priorität zuzuweisen.

- Nennen Sie eine Person im Wartungsteam, die ein Ansprechpartner für alle Anfragen ist. Er oder sie kann sie nach ihrer Priorität herausfiltern und mithilfe von Tabellenkalkulationen ein einfaches System für Wartungstickets einrichten.

Wenn Sie diesen Prozess nicht festgelegt haben, geraten Ihre Wartungstechniker in eine Situation, in der sie inmitten anderer wichtiger Arbeiten Anrufe mit Arbeitsanfragen erhalten. Dies wird sie nicht nur verlangsamen, sondern auch unnötige Reibung verursachen. Ganz zu schweigen davon, dass Probleme, die nur durch Mundpropaganda (ohne Papier oder digitalen Pfad) eingereicht werden, leicht vergessen und unbeaufsichtigt bleiben können.

Denken Sie nur daran, wie viele große Probleme die direkte Folge kleiner Probleme sind, die nicht rechtzeitig behoben wurden, und Sie werden schnell erkennen, warum dies so wichtig ist.

So rationalisieren Sie das Ticketing mit CMMS

Wenn Sie über eine Wartungssoftware verfügen, die ein Portal für Arbeitsanfragen bietet, kann jeder Mitarbeiter in Ihrem Unternehmen damit schnell und einfach eine Wartungsanfrage stellen. Um es noch reibungsloser zu machen, kann dieser Prozess mit QR-Codes noch weiter optimiert werden .

Zur Veranschaulichung hier die Implementierung eines Arbeitsanforderungssystems in Limble:

Obwohl die genannten Ticketing-Systeme noch funktionieren, kommt es nicht selten vor, dass Tickets verloren gehen und dupliziert werden, was allen Beteiligten viel Frustration bereiten und kostspielige Ausfallzeiten verlängern kann. Die digitale Art und Weise, Arbeitsanfragen zu verfolgen und einzureichen, ist weit überlegen.

#3) Optimieren Sie Ihren Workflow

Dabei spielt es keine Rolle, ob das Problem bei einer regelmäßigen Inspektion festgestellt wird oder ein Wartungstechniker den Standort verlässt, um sich um einen eingereichten Arbeitsauftrag zu kümmern. Zu wissen, was er tun muss und wichtige Informationen zur Hand zu haben, wird seine Arbeit erheblich beschleunigen.

Hier sind einige Dinge, die Sie tun können, um die Qualität und Geschwindigkeit jedes korrektiven Wartungsprozesses sicherzustellen:

- Jedem beibringen, wie das Problem richtig beschrieben und die Arbeitsanfrage eingereicht wird, sowie welche zusätzlichen wertvollen Informationen sie hinterlassen können, die für Techniker nützlich sein könnten

- Stellen Sie sicher, dass Techniker Zugriff auf OEM-Empfehlungen, Bestandsverlaufsprotokolle, Fehlermuster und alle anderen Informationen haben, die sie möglicherweise benötigen

- eine Reihe von Standardwartungsverfahren erstellen Techniker können beim Umgang mit komplexen Assets folgen

- Wartungschecklisten einrichten für allgemeine Korrekturaufgaben

- sorgt dafür, dass notwendige Ersatzteile vorrätig sind, damit die Techniker keine Lösungen aus dem Nichts improvisieren müssen

Nicht zuletzt sollten Sie auch sicherstellen, dass Ihre Techniker für die ihnen übertragenen Aufgaben entsprechend geschult sind. Andernfalls ist es sinnlos, alles zu tun, was wir gerade erwähnt haben.

So optimieren Sie Ihren Workflow mit CMMS

Es gibt viele verschiedene Möglichkeiten, wie mobiles CMMS Ihren Workflow optimieren kann , aber wir werden uns auf die Dinge konzentrieren, die sich auf die Durchführung von Korrekturaufgaben auswirken.

Hier nur ein kleiner Ausschnitt nützlicher Funktionen, die ein modernes CMMS in diesem Zusammenhang bieten kann:

- schneller Zugriff auf Wartungsprotokolle und -berichte für jede Anlage

- zentralisierte Asset-Karte, die eine schnelle Möglichkeit bietet, alle verfügbaren Informationen über das vorhandene Asset zu finden (wie OEM-Empfehlungen, Fehlermuster, Wartungsverfahren und Checklisten)

- Ersatzteilverwaltung System hilft Ihnen, Ihren Lagerbestand zu kontrollieren, damit Ihnen nie die Ersatzteile ausgehen

Neben allem Erwähnten verbessert ein computergestütztes Wartungsmanagementsystem auch Ihre Terminplanung und Kommunikation, die wir als nächstes besprechen werden.

#4) Planung verwalten

Wenn Sie anschließend gut geführte Wartungsabteilungen befragen, werden Sie wetten, dass ihnen eine klar definierte Wartungsstrategie gemeinsam ist, die durch eine effiziente Möglichkeit zur Verwaltung von Wartungsplänen ergänzt wird.

Lassen Sie uns zunächst einen Überblick über die Informationen geben, die Sie jederzeit verfügbar haben möchten:

- Liste der aktiven (in Bearbeitung befindlichen) Korrekturaufgaben

- Liste der Korrekturaufgaben, die noch geplant werden müssen

- welche Techniker welchen Korrekturaufgaben zugewiesen sind

- wer ist frei, Korrekturaufgaben zu erledigen, die noch geplant werden müssen und wann (was bedeutet, dass die Person, die die Aufgaben erteilt, im Allgemeinen den Zeitplan aller in ihrem Wartungsteam kennen muss)

Wenn Sie nicht technisch versiert sind, kann Ihnen ein großes Whiteboard als Jobbörse einen guten Überblick über die benötigten Informationen verschaffen (wenn Sie ein kleines Wartungsteam leiten).

Größere Teams müssen eine Technologie mit einer zentralisierten Datenbank einsetzen, um die Kontrolle über ihre Arbeit und Betriebskosten zu behalten. MS Outlook, kombiniert mit verschiedenen Tabellenkalkulationen, war eine frühe Lösung. Angesichts der zunehmenden Verfügbarkeit computergestützter Wartungssysteme gibt es jedoch keinen Grund, weiterhin zu versuchen, mit diesen veralteten Methoden „auszukommen“.

Ein Problem, mit dem Sie häufig konfrontiert werden, wenn Sie nicht berücksichtigen, wie Sie Korrekturarbeiten planen und verfolgen, ist das Prioritätsproblem . Da Wartungsmanager mit begrenzten Ressourcen arbeiten müssen, müssen einige Korrekturaufgaben verzögert oder neu geplant werden. Dies kann zwar von Fall zu Fall angegangen werden, es ist jedoch auch keine schlechte Idee, Ihren Vermögenswerten unterschiedliche Prioritätsstufen zuzuweisen, damit jeder sofort weiß, welche Korrekturmaßnahmen Vorrang haben.

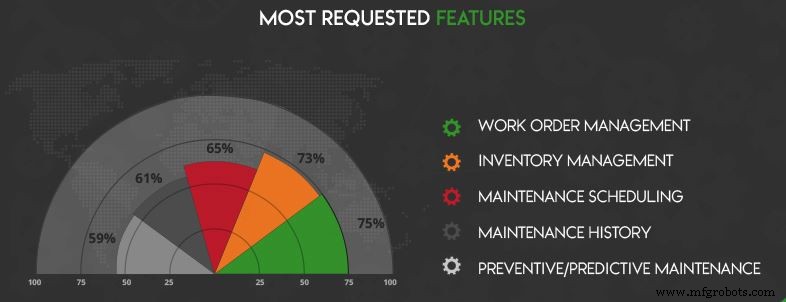

So verbessern Sie die Terminplanung mit CMMS

Laut dieser Untersuchung im letzten Jahr war die Wartungsplanung eine der am häufigsten nachgefragten Funktionen in einem CMMS.

Das hat uns nicht überrascht, denn CMMS-Systeme wurden ursprünglich entwickelt, um Ihnen zu helfen, Wartungsarbeiten zu verfolgen und zu verwalten.

Damit können Sie Ihre Wartungsplanung digitalisieren. Das einzige, was Sie vorher tun müssen, ist, Ihrer Software Assets und Wartungstechniker hinzuzufügen.

Danach können Sie freien Technikern effektiv Korrekturaufgaben zuweisen, den Arbeitsfortschritt verfolgen, Techniker anderen Jobs zuweisen oder die Arbeit nach Belieben umplanen – und das alles mit nur wenigen Klicks.

Weitere Informationen darüber, wie CMMS Ihre Planungsfunktionen verbessert, finden Sie in unserer ausführlichen Schritt-für-Schritt-Anleitung zur Erstellung eines vorbeugenden Wartungsplans .

#5) Sorgen Sie für die richtigen Kommunikationskanäle

Egal wie sehr Sie sich bemühen, Sie werden nie in der Lage sein, eine Reihe von Verfahren zu finden, die in jeder Situation für alle funktionieren. Zusätzliche Informationen müssen spontan geteilt werden.

Darüber hinaus sollten Sie nicht vergessen, dass Korrekturmaßnahmen nicht nur für Ihr Wartungsteam ein Problem darstellen. Mitarbeiter, die mit Anlagen arbeiten, die auf Reparatur warten, müssen auch über den Fortschritt der Wartungsarbeiten informiert werden.

Stellen Sie sich eine Situation vor, in der der Wartungsleiter den Vorgesetzten nicht benachrichtigt hat, dass der Techniker kommt. Wenn ein Wartungstechniker zufällig auftaucht, um etwas zu reparieren, besteht eine gute Chance, dass er 20 Minuten bis zur Produktion herumsitzen muss stoppt oder der Platz ist gereinigt und bereit für den Start. Wir sind uns alle einig, dass dies ineffizient ist.

Um sicherzustellen, dass alle auf dem gleichen Stand sind, müssen Sie eine klare Kommunikationslinie zwischen allen haben, die in irgendeiner Weise von den Korrekturarbeiten betroffen sind, die durchgeführt werden müssen. Lassen Sie sie wissen, was nicht stimmt und wie lange es dauert, das Problem zu beheben, damit Sie die Arbeit mit minimalen Überschneidungen planen können.

Wie mobiles CMMS Kommunikationswege eröffnet

Für diesen speziellen Abschnitt wollten wir uns auf mobiles CMMS konzentrieren weil diese Mobilität die Kommunikation in Echtzeit ermöglicht.

Wir können nicht für andere CMMS-Anbieter sprechen, aber wenn Sie Limble verwenden, können Sie Folgendes tun:

- Verwenden Sie das Portal für Arbeitsanfragen, um Tickets einzureichen und den Fortschritt zu verfolgen (was unnötige Aktualisierungsanfragen minimiert, die alle verlangsamen)

- kommunizieren Sie Änderungen der Aufgabenpriorität schnell mit Ihrem Wartungsteam durch In-App- und E-Mail-Benachrichtigungen

- Jeder mit Zugriff auf das Tool kann Kommentare und Bilder zu bestimmten Arbeitsaufträgen hinterlassen, die häufig von Wartungstechnikern verwendet werden, um an komplexen Problemen von entfernten Standorten aus zusammenzuarbeiten

Die von unseren Kunden gesammelten Daten deuten darauf hin, dass die Verwendung unserer mobilen Android- und IOS-Apps ihre Organisation, Kommunikation, Verantwortlichkeit und Produktivität um 30 % verbessert hat.

Wenn Sie Limble CMMS ausprobieren möchten, können Sie:

- eine kostenlose 30-Tage-Testversion starten

- Demo anfordern

- probieren Sie unsere Selbstdemo (ein Klick auf diesen Link öffnet Limble in einer Testumgebung)

Beispiele für korrigierende Wartung

Bevor wir Feierabend machen, lassen Sie uns einige Beispiele für korrektive Wartung besprechen und sehen, wie sie in der Praxis angewendet wird.

Beispiel Nr. 1 – Nach der Vermögensaufschlüsselung

Dies ist das einfachste und gebräuchlichste Beispiel für korrigierende Wartungsmaßnahmen.

Stellen wir uns vor, Sie betreiben eine Produktionsstätte. Eine Maschine fällt aus und die gesamte Produktionslinie stoppt. Sie schicken jemanden aus Ihrem Wartungsteam, um das Problem zu untersuchen und zu beheben. Der Techniker hört sich die Problembeschreibung an und führt eine Inspektion durch, um festzustellen, ob es sich um einen mechanischen oder elektrischen Fehler handelt. Er findet das defekte Teil und tauscht es aus – wodurch das Asset wieder in den Zustand versetzt wird, seine vorgesehene Funktion zu erfüllen.

Der Techniker analysierte einen unerwarteten Ausfall, isolierte das Problem und nahm die notwendigen Korrekturen vor – mit anderen Worten, er führte ungeplante Korrekturarbeiten durch .

Beispiel #2 – Bei vorbeugenden Wartungsarbeiten festgestelltes Problem

Stellen wir uns für dieses Beispiel einen Wartungstechniker vor, der eine geplante Wartungsaufgabe durchführt, die aus einem Ölwechsel und einer Sichtprüfung besteht. Dabei bemerkt er, dass ein Lager verschlissen ist und ersetzt werden muss. Es waren Ersatzlager auf Lager, sodass er den Austausch sofort durchführen kann – was wir so nennen könnten:Sofortige Instandsetzung .

Beispiel #3 – Sensoren zeigen eine Fehlausrichtung außerhalb des zulässigen Bereichs

Als letztes Beispiel versetzen wir uns in die Lage eines Instandhaltungsmanagers, der all seine wesentlichen Ressourcen auf ein zustandsbasiertes Instandhaltungsprogramm setzt. Das heißt, er hat alle kritischen Anlagen mit Sensoren nachgerüstet, um den Zustand seiner Maschinen in Echtzeit zu überwachen.

Wenn Sie erwägen, Condition-Monitoring-Sensoren in Ihrer Einrichtung zu implementieren, sollten Sie sich unser modulares IoT-Sensor-Setup ansehen das löst das Problem komplizierter und kostspieliger Installationen.

Für dieses Beispiel werden wir einige willkürliche Zahlen herumwerfen.

Ein an einer rotierenden Welle einer Pumpe montierter Funksensor signalisiert nach einiger Zeit, dass die Welle um 5 Millimeter nicht mehr ausgerichtet ist. Im Vergleich dazu lassen die sicheren Betriebsbedingungen nur bis zu 3 Millimeter Versatz zu. Dies weist darauf hin, dass einige Korrekturmaßnahmen so schnell wie möglich geplant werden müssen.

Denken Sie daran, dass der Gerätefehler noch nicht aufgetreten . Die Pumpe funktioniert immer noch wie gewünscht, der Verlust kann jedoch jederzeit eintreten, was hohe Kosten- und Sicherheitsrisiken mit sich bringt. Glücklicherweise können die Techniker die Pumpe sofort zerlegen und Korrekturmaßnahmen durchführen – sei es das einfache Festziehen von losen Teilen oder das Ersetzen gerissener Teile.

Dieses Beispiel veranschaulicht, wie Sie korrigierende Wartungsarbeiten an Anlagen durchführen, die noch nicht Funktionsausfall erreichen. Obwohl Ausfälle nach wie vor der häufigste Auslöser von korrektiver Wartung sind, öffnet der verstärkte Einsatz von Zustandsüberwachungsgeräten und prädiktiver Analyse die Tür für andere Arten von Auslösern.

Vorne bleiben

Keine Organisation kann die korrektive Wartung aus ihrer Organisation eliminieren, aber das sollte Sie nicht davon abhalten, die Anzahl ungeplanter Korrekturmaßnahmen durch proaktive Wartungsmaßnahmen zu reduzieren.

Wir hoffen, dass dieser Leitfaden Ihnen hilft, Ihren korrektiven Wartungsprozess zu optimieren, damit Sie unerwartete Arbeiten richtig bewältigen und geplante Korrekturaufgaben beschleunigen können.

Wenn Sie Fragen haben, können Sie wie immer zum Kommentarbereich springen oder uns direkt über unser Kontaktformular eine Nachricht senden .

Gerätewartung und Reparatur

- Ein Leitfaden zur Implementierung einer vollständigen produktiven Wartung

- Leitfaden zu Produktions-KPIs

- Ein umfassender Leitfaden zum 3D-Drucken mit Material Jetting

- Die Zukunft der Instandhaltung:Ein praktischer Leitfaden für Industrie 4.0

- Ein einfacher Leitfaden zum Aufbau eines Programms zur vorausschauenden Wartung

- Zustandsbasierte Wartung:Ein vollständiger Leitfaden

- Ein Leitfaden zur Erstellung eines Gerätewartungsprogramms

- Ein einfacher Leitfaden für Wartungs-Benchmarking

- Ihr Leitfaden zum Wartungsmanagement

- Grundlegender Leitfaden zur Wartung von Kompaktladern