Implementieren einer vollständigen produktiven Wartung mit Hilfe eines CMMS

Wer wäre nicht stolz auf ein Wartungsteam, das keine Unfälle erleidet und keine unerwarteten Maschinenausfälle hat?

Dies scheint unvernünftig, aber es ist das ultimative Ziel jeder Organisation, die sich für die Implementierung einer Total Productive Maintenance entscheidet .

Da es Jahre dauern kann, bis dieser proaktive Wartungsansatz vollständig implementiert ist, sollten Sie sich darüber im Klaren sein, was vor Ihnen liegt und welche Tools diesen Übergang reibungsloser gestalten können. Eines dieser Tools ist ein computergestütztes Wartungsmanagementsystem (CMMS), da viele seiner Standardfunktionen gut mit den Anforderungen von TPM kompatibel sind.

Wenn Sie mehr über die TPM-Methodik im Allgemeinen erfahren möchten und wie Sie diese mit Hilfe eines modernen CMMS in Ihrem Unternehmen implementieren können, sind Sie hier richtig.

Wenn Sie noch nicht wissen, was ein CMMS ist, lesen Sie bitte unseren Leitfaden Was ist ein CMMS-System und wie es funktioniert.

Was ist Total Productive Maintenance (TPM)?

Total Productive Maintenance ist ein proaktives Anlagenwartungssystem, das sich darauf konzentriert, die Geräte eines Unternehmens unter optimalen Arbeitsbedingungen zu halten, die Anlagenverfügbarkeit zu erhöhen und Ausfälle und Verzögerungen in Kernprozessen zu vermeiden.

Im Gegensatz zu anderen Wartungsstrategien sind Maschinenbediener bei TPM in den Wartungsprozess der von ihnen betriebenen Geräte eingebunden. TPM ist in mehreren Branchen anwendbar, wird jedoch am häufigsten in der Fertigungsindustrie verwendet, hauptsächlich wegen seines radikalen und einzigartigen Ansatzes bei der Gerätewartung.

Ein Faktor, der TPM für Fertigungsprozesse besonders relevant macht, ist die Gesamtanlageneffektivität . Es versucht, den Prozentsatz der geplanten Produktionszeit zu bestimmen, der produktiv ist. Es zielt darauf ab, den Fortschritt in Richtung „perfekte Produktion“ mit Werten von nur 40 % für ineffiziente Systeme bis 100 % für perfekte Produktion zu verfolgen.

Was sind die Ziele von TPM?

Das Konzept hinter TPM ist darauf ausgerichtet, bestimmte Ziele zu erreichen, darunter:

- Ein proaktiver und „alles an Deck“-Ansatz bei der Wartung mit gemeinsamer Verantwortung für die Gerätepflege.

- Mitarbeiter auf allen Ebenen des Unternehmens sind am Wartungsprozess beteiligt, was zu einer erhöhten Betriebszeit führt.

- Erzielung von null Gerätedefekten und null Ausfallzeiten.

- Erzielen Sie null Unfallzahlen und schaffen Sie eine sicherere Arbeitsumgebung.

- Vermeidung von Verschwendung im Produktionsprozess.

- Verbesserung der Endproduktqualität.

Was sind die Vorteile von TPM?

Durch die Verwischung der traditionellen Unterscheidung zwischen Produktions- und Wartungsteams können Unternehmen, die TPM einsetzen, die folgenden Vorteile erzielen:

- Betreiber können ihre Maschinen warten, um ihnen ein Gefühl von „Eigentum“ zu geben.

- Kleine Wartungsprobleme werden eher erkannt und behoben, ohne auf die Aufmerksamkeit der Wartungstechniker zu warten.

- Insgesamt verbesserte Produktivität durch weniger Ausfälle und Stopps.

- Verbesserte Produktqualität und daraus resultierende Kundenzufriedenheit.

- Reduzierte Herstellungskosten.

- Reduzierte Anzahl von Unfällen im Arbeitsprozess.

Die Anatomie der Total Productive Maintenance

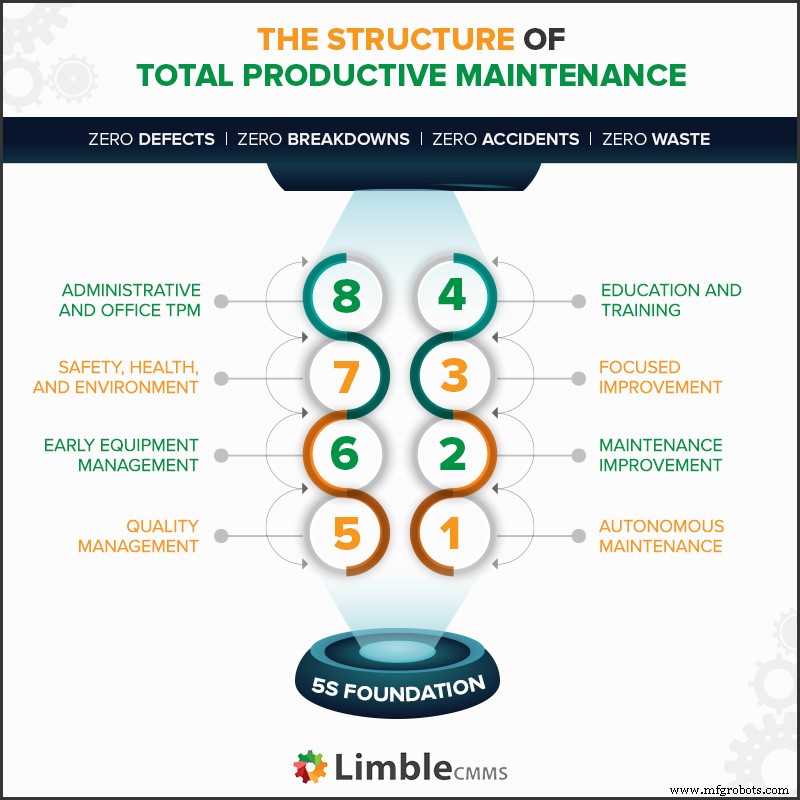

TPM besteht aus der 5S-Methodik das als Basis dient und 8 Säulen , die jeweils eine Art von Aktivität darstellen, die implementiert und verwendet werden muss, um die oben besprochenen TPM-Ziele zu erreichen.

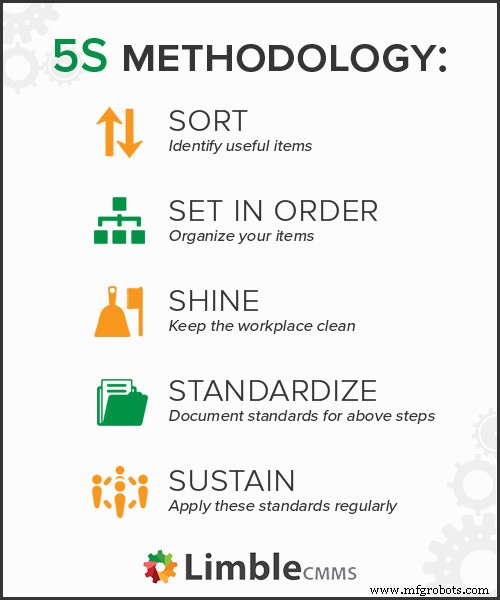

5S – Die Bedeutung von „S“

Die Implementierung einer produktiven Gesamtwartung beginnt mit der Schaffung einer starken Basis (Lese-Arbeitsumgebung), auf die Sie aufbauen können. Diese Grundlage wird durch den Einsatz der 5S-Methodik erreicht.

Das Ziel von 5S besteht darin, sicherzustellen, dass die Arbeitsumgebung sauber und angemessen organisiert ist, indem die Verfahren für die Verwendung der darin enthaltenen Geräte festgelegt werden.

Jedes „S“ in 5S steht für:

- Sortieren – Identifizieren Sie nützliche Elemente und beseitigen Sie diejenigen, die nicht benötigt werden. Es erleichtert die Arbeit, indem es Hindernisse beseitigt und das Risiko von Störungen durch unerwünschte Gegenstände verringert.

- Reihenfolge setzen – Organisieren Sie neuen Platz und verbleibende Gegenstände. Werkzeuge, Ausrüstung und andere Ressourcen sind übersichtlich und bei Bedarf in unmittelbarer Nähe.

- Glanz – Arbeitsplatz reinigen und inspizieren. Der Arbeitsbereich ist sicherer, das Arbeiten angenehmer und die Ausrüstung wird besser geschont.

- Standardisieren – Dokumentieren Sie Standards für die obigen Schritte. Schaffen Sie Konsistenz und machen Sie sie zu einem Teil der täglichen Routine.

- Halten – Wenden Sie regelmäßig Standards an. Führen Sie regelmäßige Audits, Schulungen und Disziplinierungen durch und seien Sie offen für Feedback und Verbesserungsvorschläge.

Säulen der Total Productive Maintenance

Es gibt acht Säulen des TPM, die sich auf proaktive und präventive Verfahren zur Verbesserung der Geräteverfügbarkeit konzentrieren.

Säule 1 – Autonome Wartung (AM)

Die erste Säule des TPM ist die autonome Wartung. Es beinhaltet die Verlagerung der Verantwortung für grundlegende Wartungsarbeiten vom Wartungspersonal auf die Maschinenbediener . Zu diesen Aufgaben gehören Aktionen wie Inspektion, Reinigung, Schmierung usw. Wenn Maschinenbediener jedoch auf Probleme stoßen, die ihre Fähigkeiten übersteigen, müssen sie lediglich einen Arbeitsauftrag für das Wartungsteam erstellen.

Was die autonome Wartung erreichen soll

Indem die Maschinenbediener für die tägliche Wartung ihrer Ausrüstung verantwortlich gemacht werden, befreit Autonomous Maintenance die Wartungstechniker von weniger kritischen Tätigkeiten. Daher haben diese Techniker die Zeit, sich auf anspruchsvollere technische Reparaturen zu konzentrieren.

Ein gut implementiertes AM-Verfahren führt zu einer schnelleren Erkennung von Fehlern, weniger Ausfallzeiten und einer besseren Mitarbeiterbeteiligung .

Wie CMMS bei der autonomen Wartung helfen kann

Wenn AM mit einem computergestützten Wartungsmanagementsystem verwendet wird (CMMS ) können Organisationen bedeutende Ergebnisse in mehreren Bereichen erzielen, darunter:

Aktivitätsprotokollierung: Zum einen können sich Manager wahrscheinlich mit der Herausforderung identifizieren, Maschinenbediener dazu zu bringen, TPM-Aufgaben auszuführen. Normalerweise arbeiten Bediener lieber mit den Maschinen und sind damit fertig. Mit CMMS ist es jedoch mühelos, den Prozess effektiv zu überwachen und zu sehen, wer was getan hat oder nicht.

Dadurch, dass Bediener ihre täglichen TPM-Aufgaben mit minimalem Schulungsaufwand und wenig bis gar keiner Störung ihres täglichen Arbeitsablaufs kennen und protokollieren können, sind Bediener besser motiviert, es zu verwenden, was den Übergang zu TPM viel einfacher macht.

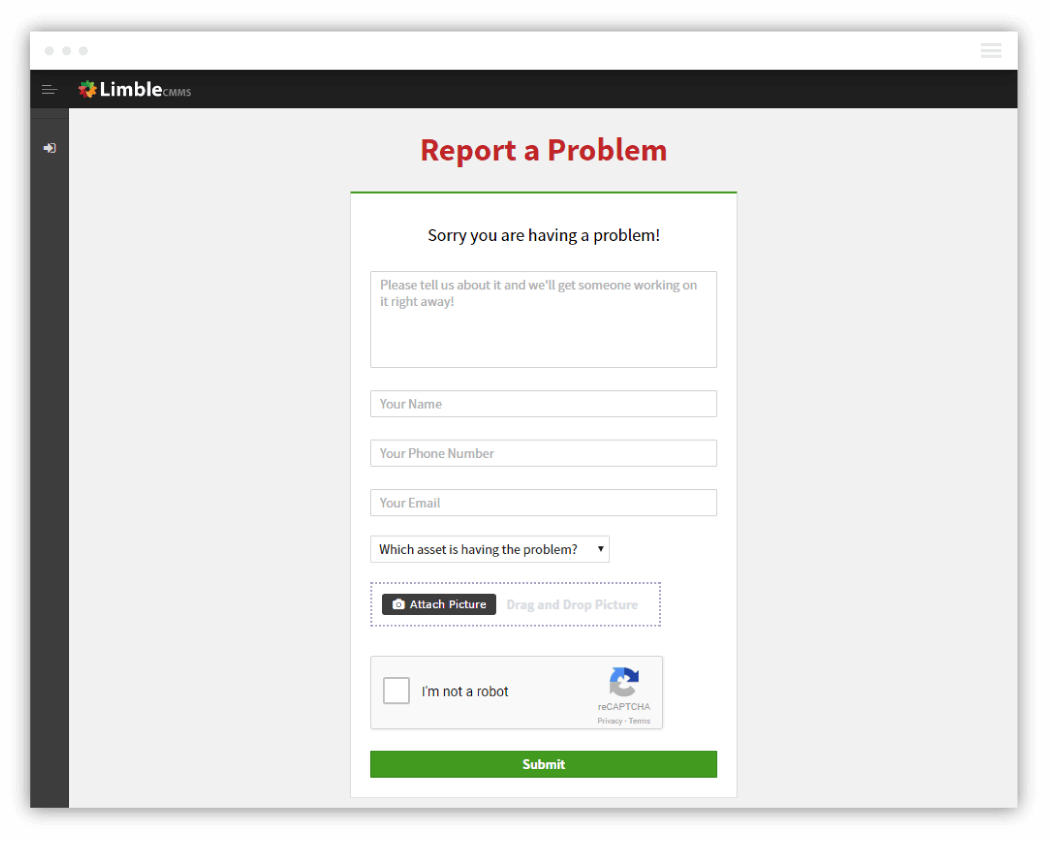

Arbeitsauftragsverwaltung: Mit diesem Modul in CMMS können Bediener schnell Arbeitsaufträge erstellen, um Maschinenfehler zu melden, die sie nicht selbst bewältigen können.

Säule #2 – Wartungsverbesserung (MI)

Mit Maintenance Improvement können Unternehmen, die immer noch stark auf reaktive Wartung angewiesen sind, mit dem Übergang zur geplanten Wartung beginnen .

Dieser Übergang erfolgt in Etappen, beginnt jedoch mit der Festlegung, welche Anlagen in ein geplantes Wartungsprogramm aufgenommen werden. Das Unternehmen kann beschließen, mit einer Handvoll Ausrüstung zu beginnen und dann im Laufe der Zeit weitere hinzuzufügen. Danach konzentriert sich ihr Fokus auf die Wiederherstellung/Verbesserung der Assets und die Erstellung einer Liste mit regelmäßigen Wartungsaufgaben für jedes Gerät.

Was es erreichen soll

Entwickeln Sie proaktive und geplante Wartungspläne, die die Zuverlässigkeit der Maschinen verbessern.

Da die Wartung jetzt geplant ist, profitiert das Unternehmen von geringeren Wartungskosten (durch besser gewartete Anlagen), niedrigeren Kosten für kritische Teile (durch praktische Teileverwendung) und niedrigeren Arbeitskosten (durch weniger Überstunden).

Wie CMMS bei der Verbesserung der Wartung helfen kann

Verwendung von Gerätedaten: Einer der wichtigsten Vorteile von CMMS ist seine Fähigkeit, den Reparaturverlauf zu erfassen. Diese Funktion ist zu diesem Zeitpunkt von unschätzbarem Wert, und durch Bezugnahme auf die Gerätehistorie sind Wartungstechniker in der Lage, jede Anlage besser zu diagnostizieren, bevor eine Wiederherstellung oder Verbesserung genau erfolgen kann.

Implementieren Sie eine proaktive Wartungsstrategie: Unter anderem erfordert die proaktive Wartung eine gründliche Planung, und dies kann für ein Unternehmen, das in der Vergangenheit stark auf reaktive Wartung angewiesen war, verwirrend erscheinen. Glücklicherweise glänzt CMMS hier erneut, da es die Organisation und Planung jedes Schritts eines proaktiven Wartungsplans extrem einfach macht.

Säule #3 – Fokussierte Verbesserung (FI)

Im Herstellungsprozess treten häufig sechs signifikante Verluste auf, und Focused Improvement versucht, diese zu identifizieren und zu beseitigen. Auf diese Weise kann die Organisation die Qualität, Geschwindigkeit und Effizienz ihrer Betriebsabläufe verbessern und die OEE steigern.

Was es erreichen soll

FI schafft ein förderliches Umfeld für die Bildung von Multitalenten-Teams innerhalb des Unternehmens, die sich zusammenschließen, um ein System zu erarbeiten, das regelmäßige und nachhaltige Verbesserungen im Anlagenbetrieb erzielt. Es garantiert praktisch minimale Verluste im Produktionsprozess.

Wie CMMS bei der gezielten Verbesserung helfen kann

Datenanalyse: Es wäre mühsam (oder fast unmöglich), genau zu erfassen, welche Assets die meisten Ausfallzeiten haben, ohne den in einem CMMS verfügbaren historischen Datenpfad zu verwenden. Durch die Verwendung von CMMS kann man die Fehler im Prozess besser lokalisieren und schnell neue Strategien anwenden, um zukünftige Verluste zu eliminieren.

Säule #4 – Bildung und Ausbildung (ET)

TPM ist ein einzigartiger Wartungsansatz, da es darauf abzielt, dass alle Arbeiter die grundlegende Fähigkeit haben, Inspektionen und kleinere vorbeugende Wartungsaufgaben durchzuführen. Daher muss jeder die Schulung erhalten, die erforderlich ist, um den Erfolg von TPM sicherzustellen.

Der Schwerpunkt sollte darauf liegen, dass Mitarbeiter nicht nur das „Wie“, sondern auch das „Warum“ für die Einführung von Total Productive Maintenance kennen. Die Unterstützung und das Engagement der Mitarbeiter für den gesamten Prozess sind für den Erfolg unerlässlich.

Nehmen Sie zum Beispiel die Säule Autonome Wartung. Auch wenn die Wartungstechniker der Firma XYZ mit der Funktionsweise der einzelnen Geräte vertraut sind, stellen Sie sich vor, was passieren würde, wenn sie nicht das erforderliche Wissen an die Maschinenbediener weitergeben möchten. Oder sie tun dies auf eine willkürliche und glanzlose Weise, weil sie den Prozess nicht sehen oder verstehen. In einem solchen Fall würde es nicht nur zu ernsthaften Problemen bei der Implementierung kommen, sondern es besteht auch die Gefahr, dass sich die Bediener durch unsachgemäße Schulung maschinenbedingte Verletzungen zuziehen.

Was es erreichen soll

Angemessene Schulungen schaffen ein Team von vielseitig qualifizierten Mitarbeitern, die das Gefühl haben, an den Vermögenswerten, die sie unterhalten, beteiligt zu sein. Sie sind befugt, die beauftragten Reparaturen effektiv und selbstständig durchzuführen. Mit der Zeit wird das Unternehmen die Vorteile eines Systems genießen, das voller „Experten“ ist, die Ausfallzeiten auf ein Minimum reduzieren können.

Wie CMMS bei der allgemeinen und beruflichen Bildung helfen kann

Richtiger Kompetenztransfer: CMMS kann verwendet werden, um sicherzustellen, dass die Bediener die Maschinen effektiv und sicher handhaben, indem detaillierte (mit Bildern) Schritt-für-Schritt-Wartungsanweisungen für jedes Gerät erstellt werden, das in das TPM-Programm aufgenommen wird.

Säule #5 – Qualitätsmanagement (QM)

Das Konzept hinter der Qualitätswartung ist einfach – Geräte in perfektem Zustand zu halten, um eine hervorragende Produktqualität (Ausbeute) aufrechtzuerhalten.

Jedes Neugerät wird in bestimmten Abständen auf seinen Betriebszustand überprüft, um eine gleichbleibende Ausgabequalität zu gewährleisten und Defekte im Vorfeld zu vermeiden. Dies kann durch gelegentliche manuelle Inspektionen, den Einsatz von Zustandsüberwachungssensoren oder sogar durch eine Kombination beider Methoden erfolgen.

Was es erreichen soll

QM zielt auf eine fehlerfreie Herstellung und die Beseitigung von Ressourcenverschwendung ab. Dies geschieht durch die Identifizierung und Korrektur potenzieller Nichtkonformitäten in Vermögenswerten, die sich direkt auf die im Herstellungsprozess hergestellten Waren auswirken. Das Ergebnis ist eine gesteigerte Produktionseffizienz und die Freude der Kunden am fertigen Produkt.

Wie CMMS bei der Qualitätserhaltung helfen kann

Vorausschauende Wartung: Obwohl geplante Wartungen ihren Platz zur Aufrechterhaltung der Qualität durch routinemäßige manuelle Inspektionen haben, reicht dies allein möglicherweise nicht aus, da immer noch zu viel Raum für menschliches Versagen vorhanden ist.

Stattdessen können Unternehmen die Dinge noch weiter gehen, indem sie Zustandsüberwachungssensoren in Echtzeit verwenden, um potenzielle Probleme zu erkennen, die sich direkt auf die Produktqualität auswirken könnten. Für welche Methode sie sich auch entscheiden, ein CMMS erfasst und analysiert die Daten angemessen, unabhängig davon, ob sie von Sensoren oder menschlichen Eingaben stammen.

Säule #6 – Early Equipment Management (EEM)

Diese Säule konzentriert sich darauf, häufige Probleme beim Maschinenbetrieb zu vermeiden, indem das Problem an der Quelle angegangen wird – Konstruktion und Fertigung.

Bei der frühen Gerätewartung sammelt das zugewiesene Personal Details zu den allgemeinen Problemen, die mit der bestimmten Ausrüstung verbunden sind. Sie leiten diese Informationen dann zur Prüfung an den Hersteller oder eine interne Entwicklungsabteilung weiter. Dies führt zu neuen Maschinen oder Komponenten, die neu gestaltet wurden, um eine Verbesserung gegenüber den vorherigen zu sein.

Reaktive Wartung um 73,2 % reduzieren

Sehen Sie sich die Ergebnisse an, die Red Hawk mit Limble genießt

Lesen Sie unsereFallstudie

Was es erreichen soll

EEM ist eine der besten Methoden zur Beseitigung zukünftiger Geräteprobleme, da das Feedback von direkten Benutzern kommt. Die neueren Designs sind besser konfiguriert und können schneller im Herstellungsprozess eingesetzt werden, da es weniger Start- und Stoppprobleme geben würde.

Wie CMMS bei der frühen Gerätewartung helfen kann

Berichte: Auch hier sind die Berichtsfunktionen von CMMS von unschätzbarem Wert. Techniker können genau lokalisieren, wo die Probleme auftreten – und welche Komponente(n) das Problem verursachen. Danach ist es ganz einfach, mit wenigen Klicks die Informationen aus der Software zu beziehen und an die Betroffenen zur Korrektur zu senden.

Säule #7 – Sicherheit, Gesundheit und Umwelt (SHE)

Die Säule SHE zielt darauf ab, sowohl intern als auch in der unmittelbaren Umgebung ein sicheres Arbeitsumfeld zu schaffen. Das Bedürfnis nach Sicherheit ist ein wiederkehrendes Bedürfnis und sollte bei der Ausführung aller anderen TPM-Säulen im Vordergrund bleiben.

Die Organisation kann ihre Mitarbeiter und Vermögenswerte durch Aktivitäten wie häufige Inspektionen, Bereitstellung von persönlicher Schutzausrüstung (PSA) usw. schützen.

Was es erreichen soll

SHE strebt einen sicheren, gesunden und unfallfreien Arbeitsplatz an.

Wie CMMS bei Sicherheit, Gesundheit und Umwelt helfen kann

Sicherheit und Gesundheit werden groß geschrieben. Selbstgefällige Unternehmen können mit hohen Geldstrafen und hohen Strafen belegt werden. Um zu vermeiden, dass es eine solche Organisation mit CMMS in der SHE-Phase von TPM gibt, kann Folgendes erreicht werden:

Sicherheitsplanung: Mit CMMS können Benutzer Sicherheitspläne für bestimmte Projekte und Aufgaben erstellen und gleichzeitig Gefahren auch über mehrere Geräte und Standorte hinweg verfolgen.

Bestätigungsnachweis: Auch wenn kein Unfall aufgetreten ist, können externe Stellen im Rahmen ihrer Routinekontrollen Sicherheitsprüfprotokolle anfordern. CMMS kann als Nachweis der Konformität schnell Aufzeichnungen über Inspektionen erstellen.

Allgemeine Sicherheitsaufzeichnung: Moderne CMMS-Software ermöglicht Benutzern das Speichern und Abrufen einer Vielzahl von sicherheitsbezogenen Aufzeichnungen wie Sicherheitsdatenblätter, SOPs, mechanische und elektrische Sicherheitschecklisten usw.

Säule #8 – Administratives und Office-TPM (AO)

Die Vorteile von Total Productive Maintenance sind nicht auf die Werkshalle beschränkt. Diese Säule befasst sich mit dem Thema Abfall in mehreren Verwaltungsfunktionen. Beispiele für solche Funktionen sind Beschaffung, Verwaltung von Bürogeräten und Auftragsabwicklung.

Was es erreichen soll

Die Verbesserung der Verwaltungsfunktionen kann sich direkt auf den Herstellungsprozess auswirken. So können beispielsweise durch eine rechtzeitige Auftragsabwicklung Produktionsverzögerungen vermieden werden.

AO TPM versucht auch, Verluste im Büro zu beheben, z. B. Kommunikationsverlust, Ausfall von Bürogeräten, Zeitverschwendung durch schlechte Aufzeichnungen und geringe Logistik.

Wie CMMS bei Verwaltungs- und Office-TPM helfen kann

Gerade bei Dokumentation und Beschaffung gibt es oft eine Kluft zwischen Werksmitarbeitern und Verwaltungsmitarbeitern. CMMS dient als leicht zugänglicher Speicher, um beide Prozesse zu beschleunigen.

Dokumentenverwaltung: CMMS-Benutzer können Informationen in Sekundenschnelle speichern und abrufen, ohne auf die Hilfe einer anderen Partei warten zu müssen.

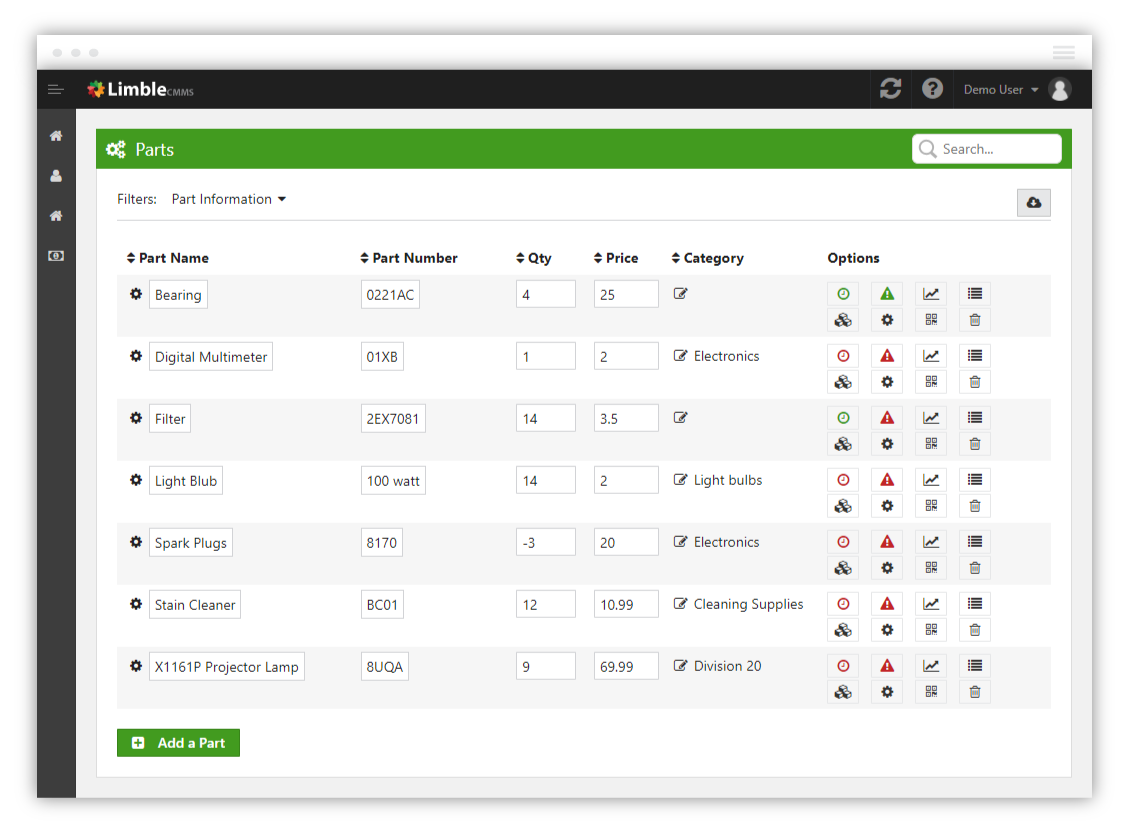

Inventarverwaltung: Das Bestandsverwaltungsmodul in CMMS ermöglicht es Benutzern, Verbrauchsmaterialien zu verwalten und ihre Nachbestellmengen zu überwachen, sei es für das Büro oder das Werk.

So implementieren Sie TPM in Ihrem Unternehmen

Total Productive Maintenance ist ein System, das die Arbeitsweise einer Organisation verändern wird. Sicherlich ist dies keine schnelle Lösung, und je nach Größe und Komplexität des Unternehmensbetriebs kann die vollständige Implementierung Jahre dauern .

Wie andere Fertigungswerkzeuge wird es in systematischen Phasen implementiert. Unten sehen Sie den 12-Schritte-Ansatz zur TPM-Implementierung. Ein Unternehmen kann den Implementierungsprozess an sein Geschäft oder seine Ressourcen zum jeweiligen Zeitpunkt anpassen. Sie können also einen mühelosen Start mit einer Test- oder Pilotausrüstung wählen oder sich entscheiden, TPM mit allen Maschinen innerhalb einer Einheit zu implementieren, bevor sie schrittweise auf andere Einheiten ausgeweitet werden.

A. Vorbereitungsphase

Schritt 1 – Ankündigung des TPM

Nach angemessener Beratung wird das Top-Management seine Entscheidung und Verpflichtung zur Einführung von TPM erklären. Die Informationen erreichen die Mitarbeiter durch Abteilungssitzungen, E-Mails usw.

Schritt #2 – Bildungsprogramm starten

Angefangen bei der Geschäftsleitung wird das Unternehmen mit Orientierungs- und Trainingsprogrammen seine Top-Führungskräfte umfassend informieren. Der Rest des Personals sollte kurz danach geschult werden.

Schritt #3 – Etablieren Sie organisatorische TPM-Teams

Die Vorbereitung wird mit der Bildung von TPM-Teams fortgesetzt. Diese Gruppen sind für die Erstellung und Förderung der gewünschten Organisationsmodelle verantwortlich, die für das jeweilige Unternehmen geeignet sind.

Schritt #4 – Analyse und Zielsetzung

Basierend auf der erhaltenen Total Productive Maintenance-Schulung und ihrer Analyse der Unternehmenskultur werden die Ausschüsse und die Geschäftsleitung Folgendes tun:

- Identifizieren Sie Schmerzbereiche, die mit der TPM-Methodik angegangen werden können. Daten aus CMMS helfen an dieser Stelle, dringende Geräteprobleme zu erkennen.

- Legen Sie allgemeine TPM-Prinzipien und -Ziele fest.

- Erstellen Sie eine grundlegende TPM-Richtlinie, die Benchmarks festlegt, um den Prozess zu standardisieren und zu leiten.

- Listen Sie alle anderen geplanten Ziele auf.

Schritt #5 – Erstellen Sie einen detaillierten Masterplan

Ein guter Ausgangspunkt ist ein 3-Jahres-Masterplan für die Implementierung von Total Productive Maintenance. In diesem Plan wird unter anderem dokumentiert, wie was zu tun ist und zu welchem Zeitpunkt, um jede der acht Säulen des TPM einzuführen.

Dieser Plan enthält alle Details, die für die TPM-Implementierung erforderlich sind. Es muss auch einzigartige Themen und Herausforderungen abdecken, unter denen die Organisation tätig ist. Geschieht dies nicht, ist der Masterplan nicht praktikabel und kann frühzeitig zu schweren Rückschlägen führen.

B. Auftaktphase

Schritt #6 – Starten Sie Ihr gesamtes Produktive-Wartungsprogramm

In dieser Phase startet die Organisation offiziell ihr TPM-Programm. Dieser Schritt zeigt das Engagement des Unternehmens für dieses neue System und wird allen Interessengruppen – Kunden, Lieferanten, Auftragnehmern, verbundenen Unternehmen und allen anderen Interessengruppen – weithin bekannt gemacht.

C. Ausführungsphase

Das Unternehmen kann damit beginnen, die acht Säulen der Total Productive Maintenance in der für sie geeigneten Reihenfolge einzuführen.

Schritt #7 – Verbesserung der Wartung implementieren

Ziel dabei ist es, verschiedene Geräte wieder in den optimalen Betriebszustand zu versetzen und einen geplanten Wartungsplan zu erstellen, bevor sie an die Betreiber übergeben werden. Dies umfasst sowohl neue als auch alte Assets.

Das Wartungsteam muss:

- Räume die Ausrüstung auf und bereite sie vor.

- Verwenden Sie CMMS, um den Fehlerverlauf zu analysieren und dann jedes Asset zu diagnostizieren und zu verbessern.

- Erstellen Sie einen leicht verständlichen vorbeugenden/vorausschauenden Wartungsplan.

Schritt #8 – Implementieren der autonomen Wartung

Vor jeder Schulung oder Übergabe der Verantwortung vom Wartungstechniker an den Maschinenbediener muss zunächst genau geklärt werden, welche Routineaufgaben der Bediener effektiv und ohne Unterbrechung des Arbeitsablaufs bewältigen kann. Außerdem muss das Wartungsteam die Ausrüstung nach wie vor in regelmäßigen Abständen überprüfen und die Anlagen nicht ausschließlich dem Ermessen der Betreiber überlassen.

Sobald dies geklärt ist, kann mit der Schulung der Bediener begonnen werden. Den Bedienern sollte Folgendes beigebracht und gründlich getestet werden, um sicherzustellen, dass sie dies können:

- Erforderliche Inspektionen identifizieren und durchführen.

- Zu den Schmierstellen gelangen Sie sicher und schmieren die Maschine richtig.

- Erkennen und melden Sie Anomalien und geben Sie die erforderlichen Informationen in das CMMS ein.

Es empfiehlt sich, einfache Wartungschecklisten zu erstellen, die Bediener bei der autonomen Wartung verwenden können. Visuelle Hilfen, Diagramme und Grafiken, die auf oder in der Nähe des Geräts angebracht sind, dienen als visuelle Erinnerung und helfen, Fehler zu vermeiden. Dies ist zum Beispiel eine einfache farbige Zeichnung einer Schleifmaschine mit Schleifscheiben mit einer leicht verständlichen Checkliste. Es kann auch für andere Maschinen angepasst werden.

Schritt 9 – Umsetzung der Säule Sicherheit, Gesundheit und Umwelt

Die Bedeutung der Sicherheit kann nicht genug betont werden. SHE ist in allen Säulen des TPM relevant, und das Management sollte ein förderliches Umfeld schaffen, das null Unfälle fördert und wenn möglich belohnt.

Schritt #10 – Qualitätswartung implementieren

Ähnlich wie bei der SHE-Säule gilt die Qualitätserhaltung über alle Bereiche der Organisation und die Umsetzung der Total Productive Maintenance. Es macht wenig Sinn, TPM zu implementieren, wenn die Qualität als unwichtig angesehen wird.

Während dieses Schrittes müssen alle Parteien festgelegte Standards zur Reduzierung von Qualitätsmängeln im Produktionsprozess verabschieden, daher ist es entscheidend, bei der Qualitätserhaltung proaktiv vorzugehen. Versuchen Sie, Bedingungen zu schaffen, die von vornherein keine Defekte hervorbringen, und arbeiten Sie kontinuierlich daran, diese Bedingungen zu verbessern.

Dies lässt sich beispielsweise durch häufige Audits, manuelle Inspektionen von Anlagen und durch den Einsatz von Zustandsüberwachungssensoren erreichen.

Schritt #11 – Office-TPM implementieren

Durch das Studium der Prozesse im administrativen Teil des Unternehmens lassen sich etwaige Schadensquellen leicht erkennen. Der folgende Schritt besteht darin, einen detaillierten Plan zu erstellen, um diese Bereiche der Ineffizienz und Verschwendung zu stoppen. Zu den allgemeinen Bereichen, in denen Büros die meisten Verluste erleiden, gehören der Energieverbrauch und die Papierverschwendung.

Alle Bürogeräte sollten erfasst und bestimmten Mitarbeitern zur Nachverfolgung und Wartung zugewiesen werden.

D. Gründungsphase

Schritt #12 – Kontinuierliche Verbesserung

Zu diesem Zeitpunkt ist die Implementierung von Total Productive Maintenance abgeschlossen, aber es gibt immer Raum für Verbesserungen. Die Organisation muss routinemäßige Audits in jeder Abteilung durchführen und gleichzeitig eine höhere Gesamtleistung anstreben.

Schlussfolgerung

TPM ist ein bewährtes System, das in Produktionsanlagen, Gebäudeinstandhaltung, Flotteninstandhaltung, Bau- oder Dienstleistungsbranche funktioniert.

Obwohl es viele Vorteile mit sich bringt, erfordert Total Productive Maintenance eine gründliche Strategie und viel Engagement, da es Jahre dauern kann, bis es vollständig implementiert ist. Ein halbherziger Ansatz reicht nicht.

Die gute Nachricht ist, dass Organisationen, die es erfolgreich implementieren, oft zu Marktführern in ihren jeweiligen Nischen werden.

Bevor Sie in Ihrer Wartungsabteilung Änderungen vornehmen, müssen Sie sicherstellen, dass Ihre wichtigsten Wartungsvorgänge und -verfahren gut festgelegt, definiert und nachverfolgt sind. Wenn Sie dabei Hilfe benötigen, reden wir mit uns und sehen Sie, ob wir Ihnen helfen können.

2 Kommentare

-

Rakesh Bagle 11. Mai 2020, 22:23 Uhr

Gut erklärt über TPM &TPM 8 Piller

Antworten -

Naveen Kumar 21.05.2020, 21:37

Guter Artikel.

Antworten

Muss für Wartungstechniker gelesen werden.

Gerätewartung und Reparatur

- Was ist das Heilmittel für ungeplante Wartungsarbeiten?

- Umsetzen der vorausschauenden Wartung mit Hilfe der vorbeugenden Wartung

- So implementieren Sie eine vollständige produktive Wartung

- Vodcast:Eine Einführung in die Total Productive Maintenance

- Unilever erweitert das Total Productive Maintenance-Programm mit Hilfe von Informance

- Frühjahrsputz ist ein Kinderspiel mit Hilfe von Standards

- So rechtfertigen Sie die Kosten eines CMMS

- Erweitern Sie die Funktionalität Ihres CMMS mit unserer API

- Der Kampf um Effizienz:Papier vs. CMMS

- Sieben Tipps zur Asset-Wartung mit CMMS-Software