8 Möglichkeiten, wie Sie Ihren Schaftfräser töten

Ein zu schneller oder zu langsamer Betrieb kann die Lebensdauer des Werkzeugs beeinträchtigen

Das Bestimmen der richtigen Drehzahlen und Vorschübe für Ihr Werkzeug und Ihren Betrieb kann ein komplizierter Prozess sein, aber das Verständnis der idealen Drehzahl (RPM) ist notwendig, bevor Sie Ihre Maschine in Betrieb nehmen, um eine angemessene Werkzeuglebensdauer sicherzustellen. Ein zu schneller Betrieb eines Werkzeugs kann zu einer suboptimalen Spangröße oder sogar zu einem katastrophalen Werkzeugausfall führen. Umgekehrt kann eine niedrige Drehzahl zu Durchbiegung, schlechtem Finish oder einfach zu verringerten Metallabtragsraten führen. Wenn Sie sich nicht sicher sind, was die ideale Drehzahl für Ihre Arbeit ist, wenden Sie sich an den Werkzeughersteller.

Zu wenig oder zu viel füttern

Ein weiterer kritischer Aspekt von Geschwindigkeiten und Vorschüben, die beste Vorschubrate für einen Auftrag, variiert erheblich je nach Werkzeugtyp und Werkstückmaterial. Wenn Sie Ihr Werkzeug mit einer zu langsamen Vorschubgeschwindigkeit betreiben, laufen Sie Gefahr, Späne nachzuschneiden und den Werkzeugverschleiß zu beschleunigen. Wenn Sie Ihr Werkzeug mit einer zu schnellen Vorschubgeschwindigkeit betreiben, können Sie einen Werkzeugbruch verursachen. Dies gilt insbesondere für Miniaturwerkzeuge.

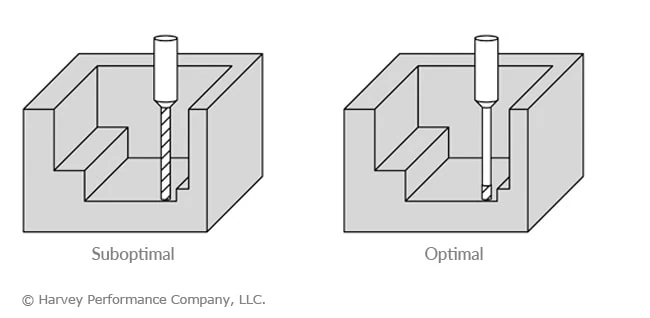

Traditionelles Schruppen verwenden

Während traditionelles Schruppen gelegentlich notwendig oder optimal ist, ist es dem High Efficiency Milling (HEM) im Allgemeinen unterlegen. HEM ist eine Schrupptechnik, die eine geringere radiale Schnitttiefe (RDOC) und eine höhere axiale Schnitttiefe (ADOC) verwendet. Dies verteilt den Verschleiß gleichmäßig über die Schneidkante, leitet Wärme ab und verringert die Wahrscheinlichkeit eines Werkzeugausfalls. HEM kann nicht nur die Werkzeuglebensdauer drastisch verlängern, sondern auch eine bessere Oberflächengüte und eine höhere Metallabtragsrate erzielen, was es zu einem umfassenden Effizienzschub für Ihre Werkstatt macht.

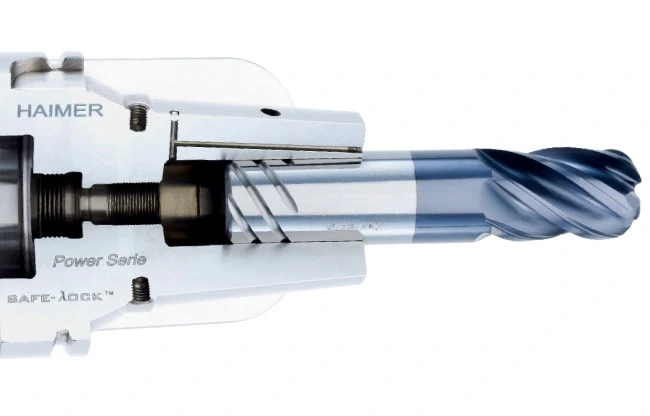

Unsachgemäße Werkzeughaltung und ihre Auswirkung auf die Standzeit

Korrekte Laufparameter haben weniger Einfluss auf suboptimale Werkzeughaltesituationen. Eine schlechte Verbindung zwischen Maschine und Werkzeug kann zu Rundlauffehlern, Ausrissen und Ausschuss von Teilen führen. Generell gilt:Je mehr Berührungspunkte ein Werkzeughalter mit dem Werkzeugschaft hat, desto sicherer ist die Verbindung. Hydraulische und Schrumpf-Werkzeughalter bieten gegenüber mechanischen Spannmethoden eine höhere Leistung, ebenso wie bestimmte Schaftmodifikationen, wie die ToughGRIP-Schäfte von Helical und das Haimer Safe-Lock™.

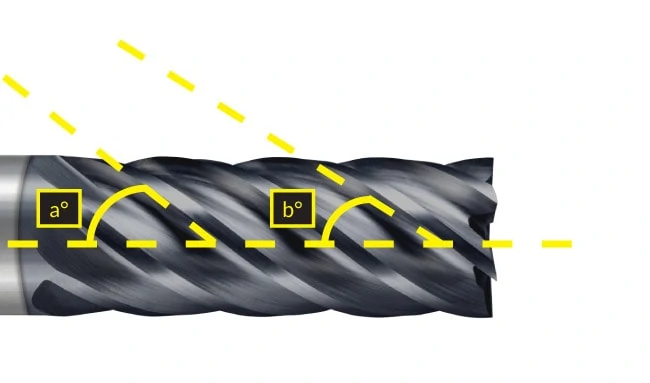

Variable Helix/Pitch-Geometrie wird nicht verwendet

Die Geometrie einer Vielzahl von Hochleistungs-Schaftfräsern mit variabler Wendel oder variabler Steigung ist eine subtile Änderung der Standard-Schaftfräsergeometrie. Dieses geometrische Merkmal stellt sicher, dass die Zeitintervalle zwischen dem Kontakt der Schneidkante mit dem Werkstück variiert werden und nicht gleichzeitig mit jeder Werkzeugdrehung. Diese Variation minimiert Rattern durch Reduzierung von Oberschwingungen, was die Werkzeuglebensdauer verlängert und hervorragende Ergebnisse liefert.

Die Wahl der falschen Beschichtung kann sich auf der Werkzeuglebensdauer abnutzen

Auch wenn es etwas teurer ist, kann ein Werkzeug mit einer auf Ihren Werkstückstoff optimierten Beschichtung den Unterschied ausmachen. Viele Beschichtungen erhöhen die Schmierfähigkeit und verlangsamen den natürlichen Werkzeugverschleiß, während andere die Härte und Abriebfestigkeit erhöhen. Allerdings sind nicht alle Beschichtungen für alle Materialien geeignet, und der Unterschied ist am deutlichsten bei Eisen- und Nichteisenmaterialien. Beispielsweise erhöht eine Aluminium-Titan-Nitrid (AlTiN)-Beschichtung die Härte und Temperaturbeständigkeit in Eisenwerkstoffen, hat aber eine hohe Affinität zu Aluminium, was zu einer Haftung des Werkstücks am Schneidwerkzeug führt. Eine Titandiborid (TiB2)-Beschichtung hingegen hat eine extrem geringe Affinität zu Aluminium, verhindert die Ansammlung von Schneidkanten und Spänen und verlängert die Standzeit des Werkzeugs.

Verwendung einer langen Schnittlänge

Während eine lange Schnittlänge (LOC) für einige Arbeiten, insbesondere in der Endbearbeitung, unbedingt erforderlich ist, verringert sie die Steifigkeit und Festigkeit des Schneidwerkzeugs. Als allgemeine Regel sollte die LOC eines Werkzeugs nur so lang wie nötig sein, um sicherzustellen, dass das Werkzeug so viel wie möglich von seinem ursprünglichen Substrat behält. Je länger der LOC eines Werkzeugs ist, desto anfälliger wird es für Durchbiegung, was wiederum seine effektive Werkzeuglebensdauer verringert und die Wahrscheinlichkeit eines Bruchs erhöht.

Kostenlose Ressource:Laden Sie noch heute den mehr als 50-seitigen Leitfaden für hocheffizientes Fräsen (HEM) herunter

Auswahl der falschen Flötenanzahl

So einfach es scheint, die Schneidenzahl eines Werkzeugs hat einen direkten und spürbaren Einfluss auf seine Leistung und seine Laufparameter. Ein Werkzeug mit geringer Spannutenzahl (2 bis 3) hat größere Spannuten und einen kleineren Kern. Wie bei LOC gilt:Je weniger Substrat auf einem Schneidwerkzeug verbleibt, desto schwächer und weniger steif ist es. Ein Werkzeug mit einer hohen Schneidenzahl (5 oder höher) hat natürlich einen größeren Kern. Hohe Flötenzahlen sind jedoch nicht immer besser. Niedrigere Schneidenzahlen werden typischerweise in Aluminium und NE-Materialien verwendet, teilweise weil die Weichheit dieser Materialien mehr Flexibilität für höhere Metallabtragsraten ermöglicht, aber auch wegen der Eigenschaften ihrer Späne. Nichteisenmetalle erzeugen normalerweise längere, strähnigere Späne, und eine geringere Spannutenzahl trägt dazu bei, das Nachschneiden von Spänen zu reduzieren. Für härtere Eisenwerkstoffe sind normalerweise Werkzeuge mit höherer Schneidenzahl erforderlich, sowohl wegen ihrer höheren Festigkeit als auch, weil das Nachschneiden von Spänen weniger problematisch ist, da diese Werkstoffe oft viel kleinere Späne erzeugen.

CNC-Maschine

- Fiix Mobile App:Ein Tool, das Ihrem Team das Leben leichter macht

- Drei Möglichkeiten zur Verlängerung der Lebensdauer Ihrer CNC-Maschine

- 4 wichtige Anzeichen dafür, dass Ihr Motor das Ende seiner Lebensdauer erreicht

- 5 Möglichkeiten zur Verbesserung Ihrer Blechteile

- 5 Möglichkeiten, Ihre Metallteile korrosionsbeständig zu machen

- 5 Wege zur Verlängerung der Werkzeuglebensdauer und Steigerung der Produktivität

- Praktische Tipps zur Verlängerung der Lebensdauer Ihrer Stempel

- Möglichkeiten zur Steigerung der Schlaglebensdauer

- 5 effektive Möglichkeiten zur Verlängerung der Standzeit von Stanzwerkzeugen

- Was Sie über den Wendeschneidplattenfräser wissen müssen