Auf Erfolgskurs

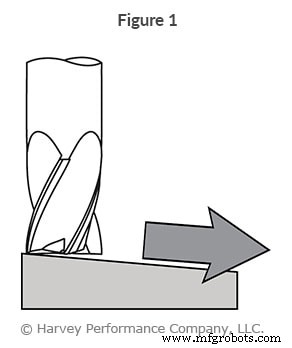

Schlechte Standzeiten und vorzeitiger Werkzeugausfall sind bei jeder Bearbeitungsanwendung ein Problem. Etwas so Einfaches wie die Auswahl des Werkzeugwegs – und wie ein Werkzeug zuerst in ein Teil eintritt – kann den Unterschied ausmachen. Die Werkzeugeingabe hat großen Einfluss auf den Gesamterfolg, da sie eine der härtesten Aufgaben für einen Schneideplotter ist. Das Einfahren in ein Teil über einen kreisförmigen oder linearen Werkzeugweg ist eine der beliebtesten und oft erfolgreichsten Methoden (Abbildung 1) . Im Folgenden erfahren Sie, was Ramping ist, welche Vorteile es hat und in welchen Situationen es eingesetzt werden kann.

Sehen Sie sich unser Mikrobearbeitungs-Webinar an, um mehr Lebensdauer aus Ihren Miniatur-Schneidwerkzeugen herauszuholen

Was ist Ramping?

Ramping bezieht sich auf die gleichzeitige radiale und axiale Bewegung eines Schneidwerkzeugs, wodurch ein winkliger Werkzeugweg entsteht. Oft wird diese Methode verwendet, um sich einem Teil zu nähern, wenn geschlossene Formen wie Taschen, Hohlräume, Gravuren und Löcher erstellt werden müssen. Dadurch entfällt die Notwendigkeit, mit einem Schaftfräser oder Bohrer einzutauchen, um einen Startpunkt zu schaffen. Ramping ist besonders wichtig bei der Mikrobearbeitung, wo selbst das kleinste Ungleichgewicht der Schnittkräfte zu Werkzeugversagen führen kann.

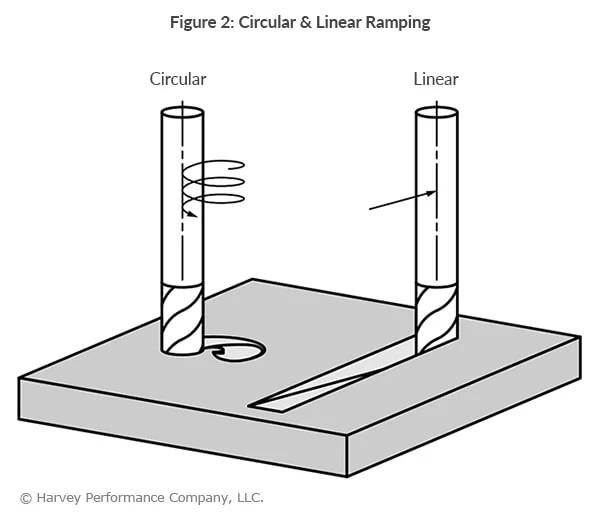

Es gibt zwei Arten von Rampen-Werkzeugwegen:Linear und kreisförmig (Abbildung 2 ).

Lineare Rampe beinhaltet das Bewegen eines Schneidwerkzeugs entlang zweier Achsen (der z-Achse und einer der x-, y-Achsen). Diese Methode hat einen deutlich stärkeren radialen Eingriff mit komplementär erhöhten Schnittkräften, die auf nur zwei Achsen verteilt sind.

Zirkuläres Ramping (helikale Interpolation) hat eine spiralförmige Bewegung des Schneidwerkzeugs, die alle drei Achsen (x-, y- und z-Achse) erfasst. Dieses Verfahren hat typischerweise einen geringeren radialen Eingriff am Schneidwerkzeug, wobei die Schneidkräfte über die drei verschiedenen Achsen verteilt sind. Dies ist die empfohlene Methode, da sie die längste Standzeit gewährleistet.

Vorgeschlagene Startrampenwinkel:

Weiche/nicht eisenhaltige Materialien:3° – 10°

Hart-/Eisenwerkstoffe 1° – 3°

Vorteile des Rampings

Wenn ein Werkzeug über eine Rampenmethode in das Teil eintritt, nimmt es allmählich an Tiefe zu, wodurch eine Stoßbelastung auf Schaftfräsern verhindert wird. Das reduziert Kosten, die durch unnötigen Werkzeugbruch entstehen. Rampen erzeugen im Vergleich zum Eintauchen kleinere Späne, wodurch die Spanabfuhr schneller und einfacher wird. Infolgedessen kann die Zykluszeit verringert werden, indem der Schaftfräser mit schnelleren Parametern betrieben wird. Ramping schafft auch zusätzlichen Platz im Werkzeugwechsler, der sonst von einem Bohrer belegt würde, der für die Bearbeitung eines Startlochs vorgesehen ist.

Überschlag

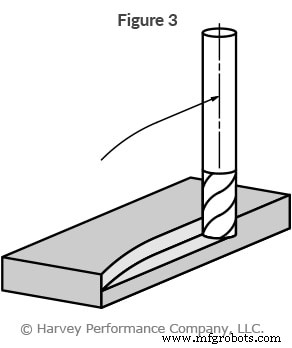

In Bezug auf Methode und Nutzen ähnlich wie Rampen, ist Lichtbogenbildung eine weitere Technik zur Annäherung an ein Werkstück (siehe Abbildung 3).

Während das Rampen von oben in das Teil eintritt, tritt die Lichtbogenbildung von der Seite ein. Der Schaftfräser folgt beim Fräsen einem gekrümmten Werkzeugweg (oder Bogen), wodurch die Belastung des Werkzeugs allmählich erhöht wird, wenn das Werkzeug in das Teil eintritt, und die Belastung allmählich verringert wird, wenn das Werkzeug das Teil verlässt. Auf diese Weise werden Stoßbelastungen und ein möglicher Werkzeugbruch vermieden.

Weitere Informationen zu Rampen-, Bogen- und anderen Werkzeugeingabemethoden finden Sie unter „Arten der Werkzeugeingabe“ von Helical Solutions.

CNC-Maschine

- Was ist ein Stanzwerkzeug?

- Der Schlüssel zum Erfolg bei Zuverlässigkeit

- Auswahl von Tools zur Verbesserung der Zuverlässigkeit

- Warum die Anzahl der Flöten wichtig ist

- Gebräuchlichste Methoden der Werkzeugeingabe

- Einführung in das Trochoidalfräsen

- Industrie 4.0-Erfolg erfordert Zusammenarbeit

- Werkzeugstahlsorten

- So fügen Sie ein neues Tool hinzu

- Mazak G-Codeliste (M-Serie)