Worauf ist bei maßgefertigten Aluminiumteilen zu achten?

Es gibt viele Gründe für die Verformung von Aluminiumteilen während der Bearbeitungszeit von CNC-Aluminium, die mit Materialien, Teileformen, Produktionsbedingungen usw. zusammenhängt. Dabei handelt es sich hauptsächlich um folgende Aspekte:Verformung durch Eigenspannung des Rohlings, durch Schnittkraft, Schnittwärme, auch durch Spannkraft. Aluminium CNC Die Verarbeitung hat einen großen Einfluss auf den Umgang mit Aluminium-CNC-Teilen, insbesondere wenn bei kundenspezifischen Aluminiumteilen dem Hauptprozess mehr Aufmerksamkeit geschenkt werden sollte.

Prozessmaßnahmen zur Verringerung der Verarbeitungsverformung

1. Verringerung der Eigenspannung des Rohlings

Die natürliche Beanspruchung des Rohlings kann durch natürliche oder künstliche Alterung und Vibrationsbehandlung teilweise beseitigt werden. Die Vorverarbeitung ist ebenfalls ein effektiver Prozess. Für den Rohling des großen Kopfes des dicken Kopfes ist aufgrund des großen Randes auch die Verformung nach der Bearbeitung groß. Wenn der überschüssige Teil des Rohlings im Voraus bearbeitet und die verbleibende Menge jedes Teils reduziert wird, kann nicht nur die Bearbeitungsverformung des nachfolgenden Prozesses reduziert werden, sondern es kann auch ein Teil der inneren Spannung nach der Vorbearbeitung abgebaut werden für einen bestimmten Zeitraum platziert.

2. Verbesserung der Schneidfähigkeit des Werkzeugs

Die werkstofflichen und geometrischen Parameter des Werkzeugs haben einen wesentlichen Einfluss auf die Schnittkraft und die Schnittwärme. Die richtige Auswahl des Werkzeugs ist wesentlich, um die Verformung des Teils zu reduzieren.

2.1 Angemessene Auswahl von Werkzeuggeometrieparametern

Frontwinkel:Unter der Bedingung, dass die Stärke der Schneidkante beibehalten wird, wird der Frontwinkel geeignet ausgewählt. Einerseits kann die scharfe Schneidkante geschliffen werden und die Schnittverformung kann reduziert werden, um die Spanabfuhr glatt zu machen, wodurch die Schnittkraft und die Schnitttemperatur reduziert werden. Verwenden Sie niemals einen Fräser mit negativem Spanwinkel.

Rückenwinkel:Die Größe des Rückenwinkels hat direkten Einfluss auf den Freiflächenverschleiß und die Qualität der bearbeiteten Oberfläche. Die Schnittstärke ist eine ernsthafte Bedingung für die Auswahl des Rückenwinkels. Beim Schruppen sollte der Rückenwinkel aufgrund der großen Vorschubgeschwindigkeit, der hohen Schnittbelastung, der großen Wärmeerzeugung und der guten Wärmeableitungsbedingungen des Werkzeugs kleiner sein. Beim Schlichtfräsen muss die Kante scharf sein, die Reibung zwischen der Flanke und der bearbeiteten Oberfläche wird reduziert und die elastische Verformung wird reduziert. Daher sollte der Freiwinkel größer gewählt werden.

Spiralwinkel:Um das Fräsen leichtgängig zu machen und die Fräskraft zu reduzieren, sollte der Spiralwinkel so groß wie möglich sein.

Führungswinkel:Eine angemessene Verringerung des Führungswinkels kann die Wärmeableitung verbessern und die Durchschnittstemperatur des Verarbeitungsbereichs senken.

2.2 Verbesserung der Werkzeugstruktur

- Reduzieren Sie die Anzahl der Fräserzähne und vergrößern Sie den Spanraum. Aufgrund der großen Plastizität des Aluminiummaterials ist die Schneidverformung während der Bearbeitung groß und es wird viel Platz zum Zerspanen benötigt. Daher sollte der Bodenradius der Spannut groß und die Zähnezahl des Fräsers klein sein.

- Verwenden Sie feine Mahlzähne. Der Rauheitswert der Schneidkante des Fräsers ist kleiner als Ra =0,4 µm. Bevor Sie ein neues Messer verwenden, sollten Sie mit einem feinen Stein vor und hinter den Zähnen vorsichtig schleifen, um Grate und leichte Zickzackspuren zu beseitigen, die beim Schärfen der Zähne zurückbleiben. Dadurch kann nicht nur die Schnittwärme reduziert werden, sondern auch die Schnittverformung ist relativ gering.

- Kontrollieren Sie streng den Verschleißstandard des Werkzeugs. Nachdem das Werkzeug abgenutzt ist, nimmt die Oberflächenrauheit des Werkstücks zu, die Schnitttemperatur steigt, die Werkstückverformung nimmt ebenfalls zu. Daher sollte neben der Auswahl von hochabrasiven Werkzeugmaterialien der Werkzeugverschleißstandard nicht mehr als 0,2 mm betragen, da es sonst leicht zu einer Aufbauschneide kommt. Beim Schneiden sollte die Temperatur des Werkstücks 100 °C nicht überschreiten, um Verformungen zu vermeiden.

2.3 Werkstückspannmethode Verbesserung

Bei dünnwandigen Aluminiumwerkstücken mit geringer Steifigkeit können folgende Spannverfahren zur Reduzierung des Verzugs eingesetzt werden,

- Wenn bei dünnwandigen Buchsenteilen das selbstzentrierende Drei-Klauen-Spannfutter oder die Spannzange zum Spannen aus radialer Richtung verwendet wird, kommt es nach dem Lösen des Werkstücks nach der Bearbeitung zwangsläufig zu einer Verformung des Werkstücks. Zu diesem Zeitpunkt sollte ein Verfahren zum Pressen der axialen Endfläche mit guter Steifigkeit verwendet werden. Um das Innenloch des Teils zu positionieren, wird ein Gewindeschneiddorn hergestellt und in das Innenloch des Teils eingesetzt, und eine Abdeckplatte wird gegen die Endfläche gedrückt und dann mit einer Mutter festgezogen. Wenn der Außenkreis bearbeitet wird, kann die Klemmverformung vermieden und eine zufriedenstellende Bearbeitungsgenauigkeit erzielt werden.

- Bei der Bearbeitung von dünnwandigen und dünnwandigen Werkstücken ist es am besten, Vakuumsauger zu verwenden, um eine gleichmäßige Verteilung der Spannkraft zu erhalten, und dann mit einem geringen Schnitt zu bearbeiten, wodurch eine Verformung des Werkstücks gut verhindert werden kann.

- Zusätzlich kann auch eine Verpackungsmethode verwendet werden. Um die Prozesssteifigkeit des dünnwandigen Werkstücks zu erhöhen, kann das Medium in das Innere des Werkstücks eingefüllt werden, um eine Verformung des Werkstücks während des Spann- und Schneidvorgangs zu reduzieren. Beispielsweise wird eine Harnstoffschmelze mit 3 % bis 6 % Kaliumnitrat in das Werkstück gegossen und nach der Bearbeitung wird das Werkstück in Wasser oder Alkohol getaucht und der Füllstoff kann gelöst und ausgegossen werden.

2.4 Angemessene Verfahrensgestaltung

Beim Hochgeschwindigkeitsschneiden erzeugt der Fräsprozess aufgrund großer Bearbeitungszugaben und intermittierender Schnitte häufig Vibrationen, die die Bearbeitungsgenauigkeit und die Oberflächenrauheit beeinträchtigen. Daher kann der numerisch gesteuerte Hochgeschwindigkeitsbearbeitungsprozess allgemein in Schruppen – Vorschlichten – Schlichten – Schlichten – Schlichten unterteilt werden. Bei Teilen mit hohen Präzisionsanforderungen ist es manchmal erforderlich, vor der Endbearbeitung eine zweite Vorschlichtung durchzuführen.

Nach dem Schruppen können die Teile natürlich gekühlt werden, wodurch durch das Schruppen verursachte Eigenspannungen beseitigt und der Verzug reduziert werden. Der nach dem Schruppen verbleibende Rand sollte größer sein als die Verformung, typischerweise 1 bis 2 mm. Beim Schlichten sollte die fertige Oberfläche des Teils eine gleichmäßige Bearbeitungszugabe beibehalten, im Allgemeinen 0,2 bis 0,5 mm, damit sich das Werkzeug während des Bearbeitungsprozesses in einem stabilen Zustand befindet, wodurch die Schnittverformung stark reduziert und eine gute Oberflächenbearbeitungsqualität erzielt werden kann und Produktgenauigkeit.

Verringerung der Verarbeitungsfähigkeiten zur Verarbeitung von Verformungen

Teile des Aluminiummaterials werden während der Bearbeitung verformt. Zusätzlich zu den oben genannten Gründen ist die Betriebsmethode auch im tatsächlichen Betrieb sehr wichtig.

- Vermeiden Sie bei Teilen mit großer Bearbeitungszugabe eine Wärmekonzentration, damit sie während der Bearbeitung bessere Wärmeableitungsbedingungen haben, und symmetrische Bearbeitung sollte während der Bearbeitung verwendet werden. Wenn ein Stück aus 90 mm dickem Material auf 60 mm bearbeitet werden muss, wird die andere Seite gefräst, wenn die andere Seite gefräst wird, und die Ebenheit beträgt einmal 5 mm. Bei der Bearbeitung durch wiederholte Zustellung wird jede Seite doppelt bearbeitet. Die Endgröße garantiert eine Ebenheit von 0,3 mm.

- Wenn die Plattenteile mehrere Hohlräume aufweisen, ist es nicht ratsam, während der Verarbeitung ein Hohlraum- und ein Hohlraumordnungsverfahren zu verwenden, da dies leicht zu einer Verformung der Teile aufgrund ungleichmäßiger Kraft führen kann. Es wird eine mehrschichtige Verarbeitung verwendet, jede Schicht wird gleichzeitig in alle Hohlräume verarbeitet, und dann wird die nächste Schicht verarbeitet, um die Teile gleichmäßig zu belasten und dann die Verformung zu reduzieren.

- Reduzieren Sie die Schneidkraft und die Schneidwärme, indem Sie die Schnittmenge ändern. Unter den drei Faktoren der Schnittmenge hat die Menge des Gegenmessers einen großen Einfluss auf die Schnittkraft. Wenn die Bearbeitungszugabe zu groß ist, ist die Schnittkraft eines Durchgangs zu groß, was nicht nur die Teile verformt, sondern auch die Steifigkeit der Maschinenspindel beeinträchtigt und die Haltbarkeit des Werkzeugs verringert. Wenn Sie die Anzahl der Back-to-Back-Messer reduzieren, wird die Produktionseffizienz erheblich reduziert. Jedoch kann Hochgeschwindigkeitsfräsen in der CNC-Bearbeitung dieses Problem überwinden. Solange der Vorschub entsprechend erhöht und die Geschwindigkeit der Werkzeugmaschine erhöht wird, kann die Schnittkraft reduziert und die Bearbeitungseffizienz sichergestellt werden, während der Betrag des Rückvorschubs reduziert wird.

- Auch auf die Reihenfolge des Messers sollte geachtet werden. Das Schruppen betont die Verbesserung der Verarbeitungseffizienz und das Streben nach einer Resektionsrate pro Zeiteinheit. Im Allgemeinen kann Gegenlauffräsen verwendet werden. Das bedeutet, das überschüssige Material auf der Oberfläche des Rohlings mit der schnellsten Geschwindigkeit und der kürzesten Zeit zu entfernen und im Wesentlichen die für die Endbearbeitung erforderliche geometrische Kontur zu bilden. Die Endbearbeitung betont hohe Präzision und hohe Qualität, und es wird empfohlen, Gleichlauffräsen zu verwenden. Da die Schneiddicke der Fräser während des Fräsens allmählich vom Maximum auf Null abnimmt, wird der Grad der Kaltverfestigung stark reduziert und der Grad der Verformung der Teile gemildert.

- Dünnwandige Werkstücke werden durch das Spannen während der Bearbeitung verformt, auch wenn eine Nachbearbeitung schwer zu vermeiden ist. Um die Verformung des Werkstücks zu minimieren, kann das Pressstück gelöst werden, bevor die Endbearbeitung auf die endgültige Größe erreicht ist, so dass das Werkstück frei in seine ursprüngliche Form zurückgebracht werden kann, und dann leicht gepresst werden, nur um das Werkstück zu klemmen.

Je nach Haptik können hierdurch die gewünschten Bearbeitungsergebnisse erzielt werden. Kurz gesagt liegt der Angriffspunkt der Spannkraft vorzugsweise auf der Auflagefläche, und die Spannkraft sollte in Richtung der Steifigkeit des Werkstücks aufgebracht werden. Unter der Prämisse, das Werkstück nicht zu lockern, ist die Spannkraft so gering wie möglich.

- Versuchen Sie bei der Bearbeitung der Hohlraumteile, den Fräser nicht wie einen Bohrer direkt in die Teile zu lassen, wenn Sie den Hohlraum bearbeiten, was dazu führt, dass der Fräser nicht genügend Platz hat und die Spanabfuhr nicht glatt ist, was zu einer Überhitzung führt. Ausdehnung und Zusammenbruch der Teile, ungünstige Phänomene, wie Messer und gebrochene Messer. Bohren Sie zuerst das Loch mit einem Bohrer in der gleichen Größe oder größer als der Fräser und fräsen Sie dann mit einem Fräser. Alternativ kann mit der CAM-Software ein spiralförmiges Hinterschnittprogramm erstellt werden.

Der Hauptfaktor, der die Bearbeitungsgenauigkeit und Oberflächenqualität von Aluminiumteilen beeinflusst, besteht darin, dass sie während der Bearbeitung solcher Teile zu Verformungen neigen, was vom Bediener bestimmte Betriebserfahrung und -fähigkeiten erfordert.

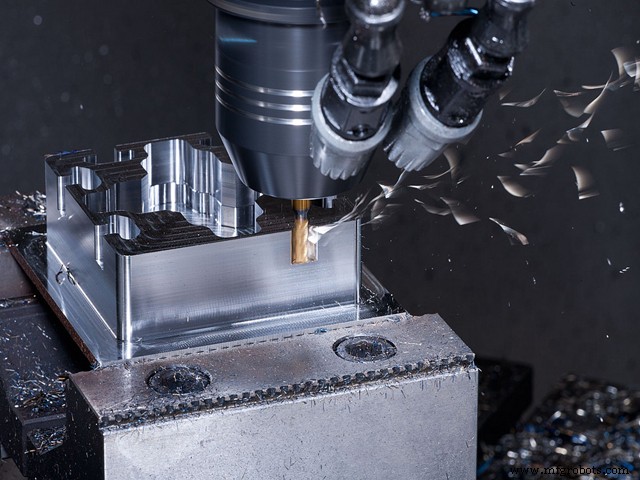

CNC-Maschine

- Die Vorteile des Scherens:Was Sie wissen sollten

- Was Sie wissen sollten, bevor Sie eine Faserlaserschneidmaschine für Metall kaufen?

- 6 Hauptteile der Faserlaserschneidmaschine

- Bearbeitung kleiner Aluminiumteile

- CNC-Bearbeitung benutzerdefinierter Teile

- Was Präzisionsmaschinenwerkstätten tun:Drehen

- Was ist Wasserstrahlschneiden?

- Was sind Präzisionsbearbeitungs- und Verarbeitungstipps – Worauf sollte bei der Präzisions-CNC-Bearbeitung geachtet werden

- Schnittgeschwindigkeit, Tiefe und Vorschubgeschwindigkeit von kundenspezifischen CNC-bearbeiteten Teilen

- EDM-Drahtschneiden:Worum geht es?