Aufrechterhaltung der Dimensionsstabilität bei der Aluminiumbearbeitung

Gepostet am 23.10.2020, | Von WayKen Rapid Manufacturing

Die Aufrechterhaltung einer genauen Maßkontrolle für Teile, bei denen Präzision eine Kernanforderung ist, ist für Dienstleister in der Metallbearbeitung immer von Interesse. Dies hat zu mehreren Forschungsaktivitäten zum Thema Dimensionsstabilität geführt. Die Studien umfassen verschiedene Phänomene wie Elastizitätsgrenzen, Mikrodehnung, Mikrokriechen, die Mechanismen, die sie verursachen, und eine Vielzahl vorgeschlagener Methoden zur Verbesserung der Dimensionskontrolle. Mit Dimensionsstabilität eines Materials beziehen wir uns auf seine Fähigkeit, seine ursprüngliche Form und Größe beizubehalten und innerhalb seiner vorhergesagten Dimensionstoleranzen über einen bestimmten Zeitraum unter einer Reihe von Umgebungsbedingungen zu bleiben.

In diesem Artikel werden wir die Dimensionsinstabilität in einem der am häufigsten verwendeten Metalle, nämlich Aluminium, erörtern und Wege aufzeigen, um den Dilemmata entgegenzuwirken, die bei der Bearbeitung von Aluminium auftreten.

Wir unterstützen die neueste CNC-Aluminiumbearbeitung und Fräsen Wenn Sie Probleme mit der Aluminiumbearbeitung haben, helfen wir Ihnen gerne weiter.

Warum über die Aluminiumbearbeitung sprechen?

Als das am häufigsten vorkommende Metall in der Erdkruste, d. h. mit 8,1 %, wird Aluminium in fast allen Branchen, einschließlich Luftfahrt, Automobil und Bauwesen, weit verbreitet verwendet. Die Einzigartigkeit von Aluminiumlegierungen und die vielfältigen Eigenschaften, die sie für verschiedene Anwendungen bieten, machen es zu einem wirklich phänomenalen Metall. Seine vielfältigen Anwendungen haben jedoch ihren Preis, d. h. die Bearbeitung von Aluminiumlegierungen erfordert im Gegensatz zu Stahl mehrere Überlegungen zur Bearbeitung.

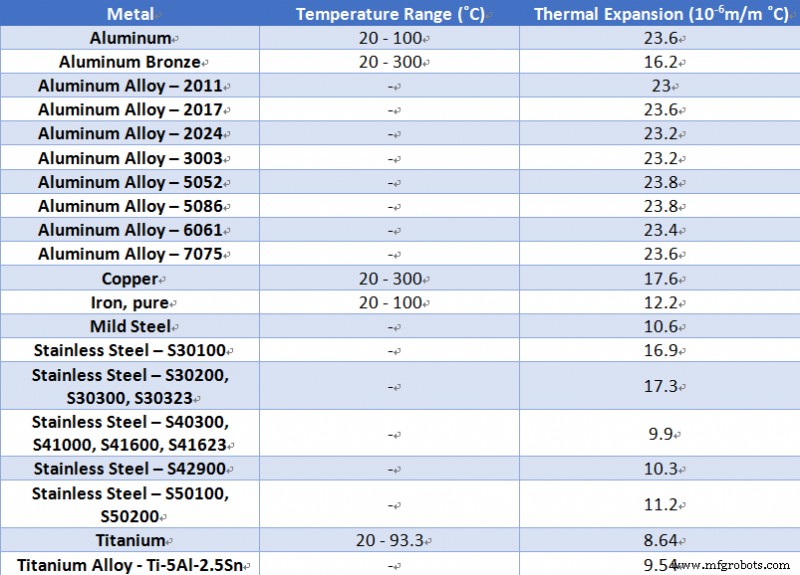

Das Hauptproblem sind die erheblich höheren Werte der Wärmeausdehnungskoeffizienten von Aluminiumlegierungen im Vergleich zu anderen häufig verwendeten Metallen. Werfen wir einen Blick auf die Vergleichswerte der thermischen Ausdehnungskoeffizienten in der folgenden Tabelle.

Anhand dieser Tabelle können wir die relativ höheren Werte der Wärmeausdehnungskoeffizienten für Aluminium und seine Legierungen deutlich feststellen. Daher werden wir im Verlauf des Artikels die wesentlichen Überlegungen zur Aluminiumbearbeitung erörtern.

Probleme bei der Aluminiumbearbeitung

Die Bearbeitung von Aluminiumlegierungen ist in mehreren Bearbeitungsvorgängen, einschließlich Dünnwandbearbeitung und Schmieden, mit großen Verformungen konfrontiert. Bevor wir fortfahren, ist es notwendig, den Unterschied zwischen behebbaren Dimensionsänderungen, plastischer Verformung (Mikrodehnung) und Dimensionsinstabilität zu verstehen.

- Wiederherstellbare Dimensionsänderungen sind zeitunabhängig und von Natur aus vorhersagbar. Es umfasst elastische Dehnung, Wärmeausdehnung und magnetostriktive Dehnung.

- Plastische Verformung bezieht sich auf nicht wiederherstellbare plastische Dehnungen, die zeitabhängig sind und ein Ergebnis von aufgebrachten Spannungen sind.

- Dimensionsinstabilität bezieht sich auf Dimensionsänderungen, die aus inneren Spannungen resultieren. Es bezieht sich auf metallurgische Instabilitäten, z. Phasenänderungen, Niederschlag. Diese Form der Instabilität tritt ohne äußere Kräfte auf.

Zwei Kern- oder Primärmechanismen führen zu Dimensionsinstabilitäten in Metallen. Der erste ist die metallurgische Instabilität und der zweite die Relaxation von Eigenspannungen. Lassen Sie uns verschiedene Gründe für die Verformung von Aluminiumteilen diskutieren. Zu diesen Gründen gehören Materialaspekte, die Form der Teile, Bedingungen während der Produktion und die Leistung der Kühlflüssigkeit.

- Verformungen durch Eigenspannungen in einem Rohling

- Verformungen durch Schnittkräfte

- Verformungen durch Wärmeableitung bei Schneidvorgängen

- Verformungen durch Spannkräfte bei Bearbeitungsvorgängen

Es ist daher von entscheidender Bedeutung, diese Verformungen zu kontrollieren, um eine qualitativ hochwertige Bearbeitung von Aluminiumlegierungen sicherzustellen. Daher werden wir im Folgenden verschiedene Maßnahmen einordnen und diskutieren.

Schritte zur Verringerung von Verformungen bei der Aluminiumbearbeitung

Lassen Sie sich von uns mit umfassender Erfahrung in der Bearbeitungsindustrie durch die wichtigsten Schritte zur Reduzierung von Bearbeitungsverformungen speziell für Aluminiumlegierungen führen. Die Schritte umfassen technologische Aspekte, die Auswahl der CNC-Maschinenausrüstung, die Einstellung geeigneter Maschinenparameter, die Werkzeugauswahl, die Spannmethoden und die erforderlichen Bedienerkenntnisse.

Reduzierung von Eigenspannungen im Metallteil

Wie bereits erwähnt, hängt die Dimensionsinstabilität hauptsächlich von inneren Spannungen ab, und es sind keine äußeren Kräfte beteiligt. Um Eigenspannungen zu beseitigen, sind die gängigsten Verfahren bei Aluminiumlegierungen die Vibrationsbehandlung und die natürliche oder künstliche Alterung des Werkstücks. Laut ASM-Handbuch können drei Methoden zum Stressabbau eingesetzt werden.

Zum einen wird das Material durch Druck- oder Zugbelastung kontrolliert plastisch verformt. Dieses Verfahren ist nur auf Freiformschmiedestücke anwendbar. Bei der zweiten Methode handelt es sich um thermische Behandlungen wie Minustemperaturen oder Kältestabilisierungen, bei denen das Material zyklischen Temperaturen zwischen -73 und 100 Grad Celsius ausgesetzt wird. Dadurch können Eigenspannungen um bis zu 25 % reduziert werden. Die letzte empfohlene Methode ist das Aufwärtsabschrecken, bei dem der Rohling auf -273 Grad Celsius abgekühlt und dann schnell durch einen heißen Dampfstrom erhitzt wird.

Verbesserung der Schneidfähigkeit des Werkzeugs

Die richtige Wahl der Werkzeugparameter wirkt sich direkt auf die Qualität der Schneidkraft und die Menge der Wärmeableitung aus. Betrachten wir daher zunächst die wichtigen geometrischen Parameter, gefolgt von der Wahl des geeigneten Werkzeugaufbaus.

Geometrische Parameter

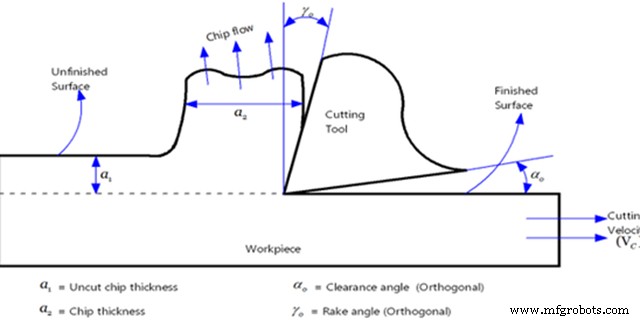

- Werkzeuge für die Bearbeitung von Aluminiumlegierungen sollten richtig geschliffen sein. Dies ermöglicht mehr Rücken- und Seitenspanwinkel. Größere Spanwinkel sollten für Werkzeuge verwendet werden, die für den letzten Schliff vorgesehen sind. Darüber hinaus sind größere Spanwinkel auch vorteilhaft für die Bearbeitung von Aluminiumlegierungen, die weicher sind, da größere Spanwinkel spitzere Schneidkanten des Werkzeugs bedeuten. Kleinere Spanwinkel sind vorteilhaft für Schruppschnitte oder tiefe Schnitte und hohe Vorschübe. Spanwinkel variieren von 0 bis 40 Grad und sollten niemals negativ sein.

- Der Rückenwinkel sollte immer groß sein, da er sich direkt auf den Verschleiß der Hintermesseroberfläche sowie auf die Qualität der Oberflächenveredelung auswirkt. Der Rückenwinkel hängt von der Höhe des Vorschubs und der Schnitttiefe ab. Wenn Schruppschnitt und hohe Vorschübe erforderlich sind, sollte der Rückenwinkel kleiner sein. Bei Präzisions-CNC-Aluminiumbearbeitungsvorgängen besteht jedoch die Notwendigkeit, elastische Verformungen zu reduzieren und eine geringere Reibung zwischen dem Fräser und den Werkstückoberflächen sicherzustellen, um eine hohe Oberflächengüte zu erzielen. Dabei sollte der Betrag des Rückenwinkels immer möglichst groß sein.

- Es ist notwendig, die Bedeutung des Freiwinkels für die ordnungsgemäße Funktion des Werkzeugs zu verstehen. Bei einem sehr kleinen Freiwinkel kann die Ferse (Seite) des Werkzeugs am Werkstück reiben und dementsprechend Wärme abführen. Andererseits führt ein großer Freiwinkel dazu, dass das Werkzeug zu tief in das Werkstück eindringt und Rattern verursacht. Daher muss die Wahl des Freiwinkels optimal sein. In den meisten Anwendungen sind Winkel zwischen 6 und 10 Grad optimal.

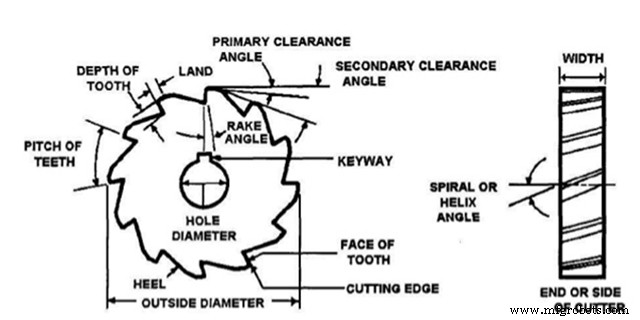

- Der letzte geometrische Parameter ist der Spiralwinkel. Um ein gleichmäßiges Fräsen zu gewährleisten und die für eine Anwendung erforderliche Fräskraft zu reduzieren, sollte der Spiralwinkel so groß wie möglich sein.

Verbesserung der Spannmethoden für das Werkstück

Zum besseren Spannen von Aluminiumwerkstücken gibt es zwei Möglichkeiten. Bei dünnwandigen zylindrischen Teilen führt das Spannen mit Dreikrallen-Zentrierfutter zu Verformungen. Daher bietet sich in diesem Fall das Stirnflächenkompressionsverfahren an. Die Stirnseite wird mit einer Abdeckplatte zusammengedrückt und mit einer Mutter festgezogen. Dies ermöglicht eine zufriedenstellende Bearbeitungsgenauigkeit.

Das zweite Verfahren ist für dünnwandige Plattenwerkstücke anwendbar. Es beinhaltet die Verwendung von Saugnäpfen, um eine gleichmäßige Verteilung der Klemmkraft zusammen mit der dünnen Platte zu erreichen. Ein weiteres Verfahren ist die Verwendung eines flüssigen Mediums, um Verformungen durch Klemmen zu vermeiden. Beispielsweise kann geschmolzener Harnstoff mit 3 bis 6 % Kaliumnitrat auf das Werkstück gegossen werden. Alkohol oder Wasser können den letzten Teil spülen, um sicherzustellen, dass das flüssige Medium vollständig ausgewaschen wird.

Toolstruktur

- Die Reduzierung der Zähnezahl des Fräsers ist wichtig für die Aluminiumbearbeitung. Dies liegt an der hohen Plastizität von Aluminium, die bei der Bearbeitung zu größeren Verformungen führt. Aluminiumspäne haben ein klebriges Element, was dazu führt, dass sie die Produktion feiner Teile mit gewünschten Toleranzen stören. Ein größerer Abstand zwischen den Schneidkanten ermöglicht das Austreten größerer Späne.

- Es ist wichtig, die Rauheit der Schneidkante unter 0,4 µm zu halten und die Schneidkante mit geeigneten Schleifvorgängen zu bearbeiten. Dadurch werden alle unnötigen Grate beseitigt, was letztendlich die Wärmeableitung und Schnittverformungen reduziert.

- Der Austausch oder die Aufarbeitung von Werkzeugen sollte gemäß den Standards erfolgen. Wenn die Oberflächenrauheit 0,2 mm überschreitet und die Schnitttemperaturwerte 100 Grad Celsius überschreiten, muss das Werkzeug daher ersetzt oder nachgefüllt werden.

Tipps für den Zerspaner

Die Bedeutung der Fähigkeiten eines Zerspanungsbedieners kann nicht übersehen werden. Aus diesem Grund können glaubwürdige Dienstleister für die CNC-Aluminiumbearbeitung einen großen Unterschied machen, obwohl sie dieselben Werkzeug- und Werkstückparameter verwenden. Lassen Sie uns einen Blick darauf werfen, was ein Bediener bei der CNC-Bearbeitung von Aluminiumlegierungen beachten muss:

- Ein erfahrener Bediener muss über umfassende Kenntnisse in der Berechnung von Vorschubgeschwindigkeiten und -geschwindigkeiten verfügen. Der Bereich der Vorschübe und Geschwindigkeiten ist bei Aluminiumlegierungen viel enger als bei anderen Werkstoffen. Das Schneiden von Aluminium erfordert hohe Spindeldrehzahlen, aber die Vorschubgeschwindigkeiten sind abhängig von den Anforderungen. Schnellere Spindeldrehzahlen ermöglichen Bits mit kleinerem Durchmesser. Daher muss ein erfahrener Bediener Erfahrung in der Verwendung geeigneter Formeln für Vorschübe und Spindeldrehzahlen haben, die auf die Aluminiumbearbeitung zugeschnitten sind.

- Die Bearbeitung von Aluminium erfordert einen langsamen und stetigen Ansatz. Die Versuchung, die CNC-Maschine mit tieferen Schnitten pro Durchgang zu programmieren, um die Produktivität zu steigern, könnte im Fall von Aluminium zunichte gemacht werden. Das Entfernen von klebrigen Aluminiumspänen wird zu einer entmutigenden Aufgabe und bedeutet auch eine schlechte Oberflächengüte aufgrund von Graten. Ein guter CNC-Bearbeiter wird sich immer geduldig bewegen, um ein besseres Ergebnis zu erzielen. Er/sie führt korrekte Berechnungen für ideale Schnitttiefen pro Durchgang durch.

- Der Bediener muss der Verwendung von Kühlmittel besondere Aufmerksamkeit widmen. Außerdem ist eine Vor- und Nachbearbeitung der Werkstücke notwendig und der Bediener muss geduldig und sorgfältig auf kleinere Fehler in den fertigen Teilen hinweisen, um die Glaubwürdigkeit eines guten Zerspanungsdienstleisters zu wahren.

Schlussfolgerung

Wir hoffen, dass dieser umfassende und dennoch prägnante Leitfaden zur Aluminiumbearbeitung Ihr technisches Wissen unterstützt, sodass Sie beim nächsten Mal, wenn Sie ein Aluminiumteil bearbeiten lassen, jeden Aspekt sehr effektiv mit Ihrem Bearbeitungsdienstleister besprechen können.

CNC-Maschine

- Angriff auf Aluminium:ein Leitfaden zur maschinellen Bearbeitung

- Verschiedene Methoden zur Herstellung von Aluminiumteilen

- Was ist Aluminiumbearbeitung? - Werkzeuge und Vorgänge

- Verbesserung der Bearbeitbarkeit von Aluminium

- Auf der Suche nach Aluminium für die CNC-Bearbeitung

- Aluminiumplattenbearbeitung:Halterungen, Dichtungen und Schweller

- Die Bearbeitungseigenschaften von 6061 Aluminiumsorten

- Bearbeitung von Messing vs. Aluminium:Der Vorteil der Tradition

- Aluminium für die CNC-Bearbeitung:Kennen Sie die Vorteile, Nachteile und Legierungen

- Prototyp entwickeln