Wie entwickelt man die richtigen Metallbearbeitungsstrategien?

Die Metallbearbeitung und insbesondere das Fräsen sind in modernen Prototyping-Techniken weit verbreitet. Prototypenhersteller neigen dazu, ihre Ausrüstungskapazitäten in Bezug auf die Technologie zu maximieren. Eines der in den letzten Jahren populär gewordenen Verfahren ist das Wendelfräsen. Lassen Sie uns versuchen zu klären, worum es beim spiralförmigen Fräsen geht, welche Vor- und Nachteile es hat und wie Sie dieses Wissen beim Entwerfen Ihres Prototyps nutzen können, um die Herstellungskosten zu senken.

Was ist spiralförmiges Fräsen?

Spiralfräsen ist ein alternatives Verfahren zur Herstellung von Löchern. Dieser Prozess beinhaltet einen Schaftfräser, der einer spiralförmigen Bahn folgt, um eine qualitativ hochwertige Bohrung zu erzielen. Es bietet viele Vorteile gegenüber herkömmlichem Bohren und kann Bohrmaschinen regelrecht ersetzen, was für Prototyping-Shops immer von Vorteil ist, da sie wirklich vermeiden möchten, viele Geräte zu kaufen. (Ha, ich sage nicht, dass sie langweilig sind, sie sind eigentlich ziemlich scharf, warte… sie sind gleichzeitig langweilig und scharf. Dieses Wortspiel bringt mich um). Mit dem Wendelfräsen lassen sich praktisch beliebige Bohrungen herstellen, die Schnittkraft ist geringer, der Werkzeugverschleiß ebenso und die erreichbare Qualität kann recht hoch sein.

Warum nicht bohren?

Die Hauptalternative zum Spiralfräsen ist das konventionelle Bohren. Es ist eine sehr weit verbreitete Methode, Löcher zu machen. Statistisch gesehen nimmt das Bohren bis zu 25 % der Zykluszeit und 33 % der Gesamtzahl der Bearbeitungsvorgänge bei der Herstellung eines Metallteils ein. Aber warum sollten Sie über Fräsen nachdenken? Trotz der Tatsache, dass die Kinematik offensichtlich viel einfacher ist, hat das Bohren eine Reihe von Nachteilen, die den Einsatz einer komplizierteren Frästechnik rechtfertigen.

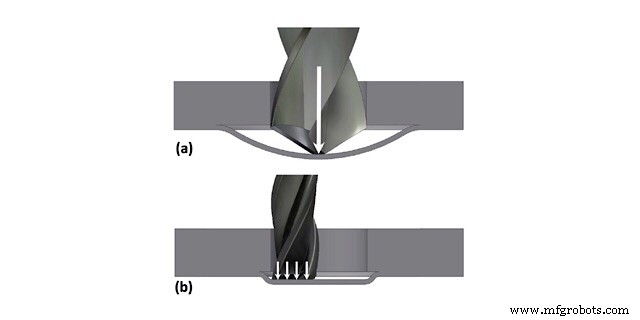

Beispielsweise unterscheidet sich die Bohrgeschwindigkeit mit dem Durchmesser. Sie ist an ihrem äußeren Punkt am höchsten und in der Mitte des Bohrers (wo sich die Achse befindet) praktisch null. Dies bedeutet, dass der Bearbeitungsprozess in der Nähe der Rotationsachse nicht wirklich ein Schneiden, sondern eine plastische Verformung ist. Dadurch erhöht sich die Schubkraft des Werkzeugs und das Werkzeug verschleißt drastisch.

Aufgrund der axialen Schubkraft biegt der Bohrer, insbesondere ein abgenutzter, eine dünne Metallschicht, wenn er aus dem Schaft austritt. Das entstehende Restmaterial ragt um das Loch herum und muss manuell entfernt werden. Die Verwendung einer Mühle reduziert das Restmaterial drastisch.

Bohren bietet schreckliche Spanabfuhrbedingungen. Das bearbeitete Material kann nur durch die Bohrernuten entfernt werden. Die Spanabnahme beeinflusst die Oberflächengüte der Bohrung und die Schnitttemperatur. Wenn sich die Metallstücke von der Schneidzone durch die Nuten zur Oberfläche bewegen, kratzen sie an den Seiten des Lochs und verringern die Oberflächenbeschaffenheit. Nachweislich tragen die Späne bis zu 80 % der Schnittwärme, so dass Abtragsprobleme die Temperatur des Bohrers erhöhen. Dadurch nutzt es sich schneller ab. Um die Spanentfernungsrate zu erhöhen, verwenden die Bediener diskrete Bohrmethoden. Der Bohrer bearbeitet einen Teil der gesamten Länge, wonach er entfernt wird. Dies ist eine gute Strategie, aber die Bohrzeit verlängert sich.

Wie Sie sehen können, hat das Bohren einige erhebliche Nachteile, so dass Hersteller in der Tendenz, die Bearbeitungseffizienz und damit die Effizienz von Prototyping-Werkstätten zu steigern, Spiralfräsen einsetzen

Einige Besonderheiten beim helikalen Fräsen

Sehen wir uns einige der Prozesse an, die beim spiralförmigen Fräsen ablaufen.

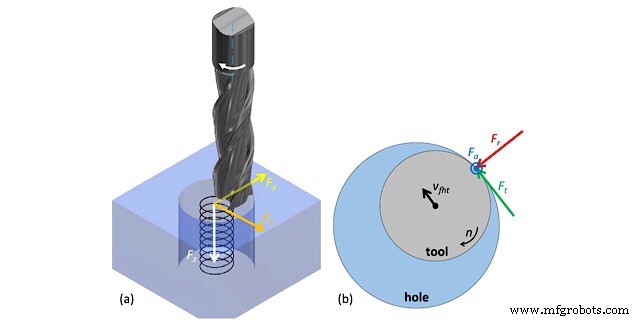

Zunächst bewegt sich der Schaftfräser entlang einer spiralförmigen Bahn. Das bedeutet, dass das Fräszentrum die vertikale z-Achsenbewegung und die horizontale x-y-Achse kombinieren muss. Dies macht das manuelle Schreiben des NC-Programms sehr komplex, jedoch haben viele CAM-Systeme Helixfräsen als eine der Strategien übernommen.

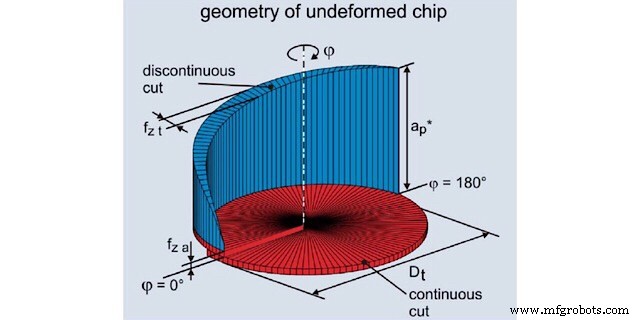

Die Geometrie des Chips besteht aus zwei Zonen:der blauen Zone, die von der Seite des Schaftfräsers erzeugt wird, und der roten Zone, die von der Stirnfläche des Fräsers erzeugt wird. Es hat sich gezeigt, dass das Verhältnis zwischen den beiden Zonen nur durch die Werkzeug- und Bohrungsdurchmesser bestimmt wird.

Mit zunehmendem Werkzeugdurchmesser vergrößert sich die blaue Zone. Es bietet ein schlechteres Fräsen in Bezug auf Vibrationen, da der blaue Chip im Gegensatz zum roten diskontinuierlich ist. Die Oberflächenbeschaffenheit wird also schlechter. Außerdem wachsen mit der Zunahme des seitlich vom Fräser abgetragenen Volumens die radialen Schnittkräfte (rotes Fr im Bild) und verbiegen das Werkzeug innerhalb des Lochs, sodass die Toleranz abnimmt. Der negative Effekt wird etwas dadurch verringert, dass größere Werkzeuge eine höhere Steifigkeit aufweisen.

Wenn das Werkzeug kleiner ist, überwiegt der rote Bereich, also ist die Radialkraft klein, ebenso wie Vibrationen, jedoch wird die Verringerung des Werkzeugdurchmessers durch die Systemsteifigkeit begrenzt.

Ich würde sagen, dass es besser ist, zunächst ein größeres Werkzeug zu verwenden, und wenn Sie es für einen letzten Schnitt mit geringer Tiefe und Vorschub gegen ein kleineres austauschen, wird dies zu einer großartigen Oberflächengüte führen.

Gründe für Spiralfräsen

Wie Sie sehen, ist das Wendelfräsen ein vielversprechendes Verfahren, das eine Reihe von Vorteilen bietet.

Ohne Werkzeugwechsel erreichen Sie jeden Durchmesser mit besserer Präzision und Oberflächengüte. Wenn Sie jemals ein Loch größer als 35 mm gebohrt haben, wissen Sie, dass es eine schlechte Entscheidung ist, dies mit nur einem Bohrer zu tun. Dies wird normalerweise mit einer Reihe kleinerer Bohrer durchgeführt. Zum Beispiel beträgt das anfängliche Loch 10 mm, dann wird mit einem größeren Bohrer auf 20 mm und erst dann auf 35 mm gebohrt. Wenn Sie anschließend mehr Präzision oder Oberflächengüte benötigen, reiben oder senken Sie das Loch. Das ist wie 4-6 Werkzeugwechsel, um ein Ganzes zu bekommen. Nun, beim spiralförmigen Fräsen müssen Sie nur einen Schaftfräser verwenden, um das Loch auszuschneiden, und dann einen kleineren Vorschub verwenden, um die gewünschte Toleranz und Qualität zu erreichen. Ohne Werkzeugwechsel erreichen Sie bis zu IT7 mit Ra 1,25.

Sie haben eine niedrigere Schnitttemperatur und eine bessere Spanabfuhr. Der Schaftfräser nimmt nicht den gesamten Raum der Bohrung ein. Das ist der Hauptvorteil. Sie müssen das Werkzeug nicht alle 30 mm nach dem Eintauchen herausziehen. Sprühen Sie einfach das Kühlmittel in das Loch und es entfernt den Span und senkt die Temperatur der Bearbeitung.

Sie können den Werkzeugverschleiß vorhersagen und Bahnmodifikationen vornehmen. Eines der Hauptprobleme beim Bohren ist, dass man den verschlissenen Bohrer meistens sieht, wenn er bei der Bearbeitung harter Materialien komplett gebrochen ist, sogar in der Bohrung stecken bleiben kann. Beim Spiralfräsen fräsen Sie im Grunde nur. So können Sie den Werkzeugverschleiß vorhersagen, indem Sie Standardberechnungsmethoden verwenden oder die vom Hersteller angegebene Standzeit verwenden. Sie können diese Änderungen sogar während des Prozesses berücksichtigen. Sie können also die Flugbahn ein wenig ändern, um die Durchmesserbemaßung beizubehalten. Mit Bohren geht das aber nicht wirklich. Übrigens, die Standzeit wird durch den Stirnverschleiß des Werkzeugs (roter Zonenchip) bestimmt.

Schlussfolgerungen

Helixfräsen ist natürlich ein innovatives Verfahren und hat seine Nachteile. Zum Beispiel ist seine Spanabnahmerate nicht so schnell und seine Parameter sind noch nicht so gut erforscht. Diese Technik verringert jedoch die Anzahl der Einstellungen, Bearbeitungen und Werkzeuge, während die Qualität der Bohrungen erhalten bleibt. Dies ist ein erheblicher Vorteil für Prototypenhersteller, die den Umfang der erforderlichen Werkzeuge und Ausrüstung minimieren möchten.

CNC-Maschine

- Grundkenntnisse zur Bedienung von CNC-Fräsmaschinen.

- Wie man die richtige CNC-Maschine auswählt

- Wie Sie jetzt das Beste aus Ihrer Lieferkette machen

- So gehen Sie das Tieffräsen richtig an

- Wissen, wie man die Effizienz der CNC-Bearbeitung maximiert

- Wie man CNC-Bearbeitungsteile mit engen Toleranzen herstellt

- Bearbeitung von Titan:Finden Sie die richtigen Fräswerkzeuge für Superlegierungen

- Die Wirtschaftlichkeit der Metallbearbeitung

- Wie wählt man die besten Materialien für die CNC-Bearbeitung aus?

- Drehen und Fräsen sind die beste Drehmaschine