Herstellung von Gesundheit und Sicherheit mit autonomen Robotern

Qualifizierte Arbeitskräfte sind das wertvollste „Gut“ in jeder Produktionslinie. Kein Hersteller kann eine hohe Produktivität und eine begrenzte Verschwendung erzielen, wenn es nicht erforderlich ist, die Ressourcen – und Systeme – die Ihnen zur Verfügung stehen, optimal zu nutzen.

Auch wenn die Hersteller alles daran setzen, jedes Mitglied ihrer Belegschaft zu schützen, passieren immer noch Unfälle, während die zugrunde liegenden Kosten für Gesundheits- und Sicherheitsinitiativen für die Herstellung keine geringen Kosten sind. Eine Studie des Canadian Institute for Work &Health zeigte, dass der durchschnittliche Hersteller in Ontario mehr als 1500 USD pro Mitarbeiter für Gesundheits- und Sicherheitsinitiativen ausgibt. In den Vereinigten Staaten kosteten Verletzungen die Hersteller im Jahr 2019 fast 8 Milliarden US-Dollar, wobei fast die Hälfte dieser Verletzungen Muskel-Skelett-Verletzungen waren (solche, die Muskelschmerzen, Schäden oder kleine und große Knochenbrüche mit sich bringen würden).

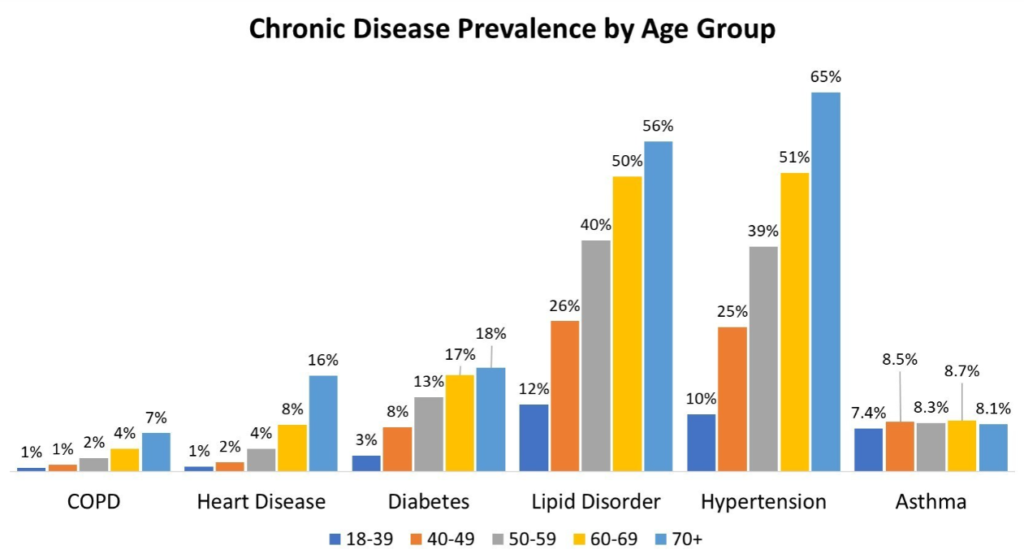

Akute Verletzungen sind nicht das einzige Risiko für die Belegschaft:Eine Studie in Großbritannien zeigte, dass ein Drittel der Beschäftigten in der verarbeitenden Industrie an Erkrankungen wie Herzerkrankungen, Bluthochdruck, Diabetes und Asthma litt, während diese Erkrankungen im Durchschnitt zwischen 12 und das Auftreten akuter Verletzungen erhöhten 25%. In vielen Fällen können auch der Stress oder die Umweltgefahren dieser Jobs zum Auftreten dieser chronischen Erkrankungen beitragen.

Was auch immer die Ursache der Krankheit ist, es ist wichtig, dass Fertigungsunternehmen überlegen, wie sie ihre Mitarbeiter am besten befähigen und sicherstellen können, dass sie sich in der besten Verfassung befinden, um erfolgreich zu sein – sowohl für sich selbst als auch für ihren Arbeitgeber. Vor diesem Hintergrund ist hier ein Grund zu überlegen, warum Verletzungen und Krankheiten auftreten, was möglicherweise die zugrunde liegende Ursache sein könnte und wie Hersteller autonome Roboter einsetzen können, um die Bedingungen ihrer Mitarbeiter neu zu gestalten und ihren Mitarbeitern zu ermöglichen, mehr denn je zu erreichen.

Akute Verletzungsursachen

Zu den häufigsten Ursachen für Arbeitsunfälle gehören Heben, Dehydration, Müdigkeit (und oft darauffolgende Unaufmerksamkeit) sowie Stolpern und Stürze. Auch ökologische und soziale Umstände können eine Rolle spielen, darunter schlechte Beleuchtung, gefährliche Materialien, Gewalttaten und individueller oder Gruppenstress können ebenfalls zu der Art von körperlichen akuten Verletzungen führen, die zu Beginn der Herstellung typisch waren, aber seitdem stark reduziert wurden .

Wie kommt es angesichts der Tatsache, dass viele Produktionsarbeitsplätze so proaktiv für die Schaffung einer sauberen, überschaubaren Umgebung sind, noch zu solchen Verletzungen? Eine Antwort könnte im Fehlen eines ganzheitlichen Ansatzes liegen. Die Fertigung ist ein analytisches Feld, das von Ingenieuren, Innovatoren und Freidenkern geleitet wird. Es ist nicht immer förderlich für den Ansatz des pflegenden Teams, der dazu beitragen kann, Umstände zu vermeiden und zu berücksichtigen, in denen der Zustand eines Mitarbeiters die Wahrscheinlichkeit von Unfällen erhöhen könnte.

Gleichzeitig kann es Situationen geben, in denen sich eine „Mannschaft“ nicht so anfühlt – Stress und Kritik können zu dem Wunsch führen, Tore zu übertreffen oder die Extrameile zu gehen. Gleichzeitig können kleine Fehler zum Fingerzeigen führen. Einige der besten Schritte hier können laut Reliable Plant darin bestehen, die Art und Weise, wie Probleme von Abteilungen zu Konzepten geführt werden, zu ändern – zum Beispiel, Verbesserungsteams für die Qualität, Produktivität oder Gesamtleistung Ihrer Produktion zu bilden.

Durch einen solchen ganzheitlichen Ansatz kann sichergestellt werden, dass verschiedene Betriebs- und Wartungsteams ihre Herausforderungen als eine in der gleichen betrachten und sich auf Zusammenarbeit und Analyse konzentrieren und nicht auf rohe Gewalt und Ellenbogenfett, die uns so oft instinktiv begegnen – und so oft uns in Gefahr bringen.

Chronische Krankheitsursachen

Viele Hersteller haben bereits solche Ansätze verfolgt. Da dies nicht ungewöhnlich ist, sehen wir die Herstellung eindeutig als sicherer und sauberer an als vor 50 oder 100 Jahren.

Chronische Krankheiten begleiten uns jedoch immer noch und sind vielleicht häufiger denn je. Während chronische Krankheiten selten eine strikte Folge der Arbeit in einem Produktionsumfeld sind – Lebensstil, genetische und andere Faktoren spielen immer eine Rolle – neigen wir oft dazu, deren Bedeutung am Arbeitsplatz zu ignorieren.

Herz-Kreislauf-, Atemwegs- und psychische Erkrankungen – einschließlich Herausforderungen wie chronischer Stress – können alle eine wichtige Rolle für die Gesundheit und Sicherheit in der Fertigung spielen. Die Verantwortung für diese Probleme zu übernehmen, kann immer noch erhebliche Vorteile bieten. Auch wenn sie nicht unbedingt in der Verantwortung des Herstellers liegen, ist es doch eine Tatsache, dass sie die Möglichkeit akuter Arbeitsunfälle erhöhen – etwas, das mit Sicherheit direkte Kosten für die Arbeitgeber ist.

Was könnten das sein? Diese können auf Lebensstilfaktoren wie Rauchen oder schlechte Ernährung zurückzuführen sein, sie können auch auf traumatische persönliche Ereignisse zurückzuführen sein oder sie können aus der emotionalen Beziehung der Mitarbeiter zur Arbeit und ihrer Reaktion auf die Anforderungen eines bestimmten Tages stammen.

Wellnessprogramme können der erste Schritt sein, um die chronischen Ursachen von Verletzungen anzugehen. Mitarbeiter zu motivieren oder aktiv zu unterstützen, verbesserte Lebensgewohnheiten anzunehmen, wie beispielsweise das Rauchen aufzugeben, ihre Ernährung zu verbessern, eine herzgesunde Bewegung aufzunehmen oder einfach die soziale Unterstützung bei der Arbeit zu verbessern, können alle ihren Beitrag zu einem Wellness-basierten Ansatz leisten.

Auch bei chronischem Stress haben solche Programme einen globalen Nutzen. Stress wird durch eine grundlegende Kluft zwischen der Fähigkeit des Gehirns und des Körpers, sich gegenseitig Grundbedürfnisse wie das Verlangen nach Schlaf, Nahrung, Ruhe oder sozialer Interaktion zu signalisieren, verursacht und verschärft diese. Unter diesen Umständen kann Stress eine zugrunde liegende Herz-Kreislauf-, Atemwegs- oder psychische Erkrankung so weit verschlimmern, dass sie chronische Erkrankungen auslöst, und gleichzeitig Müdigkeit, emotionale Entscheidungsfindung oder Geistesabwesenheit auslösen, die zu akuten Gesundheits- und Sicherheitsvorfällen führen.

Auch Ihr Wellness-Programm muss kein Alles-oder-Nichts-Angebot sein. Es kann so einfach sein wie programmiertes Dehnen, jährliche Arztbesuche, Interesse an der persönlichen Situation der Mitarbeiter, gemeinsames Essen (trotz sozialer Distanz) und Initiativen, die Familienmitglieder in die persönliche Gesundheits- und Lebensstilverbesserung der Mitarbeiter einbeziehen.

Die Erschöpfung des Egos und die Rolle autonomer Roboter

Immer mehr Hersteller erkennen die Rolle, die diese globalen ökologischen und sozialen Faktoren bei der Maximierung der Produktivität, des Engagements und der Zufriedenheit ihrer Mitarbeiter spielen. Wo jedoch praktische, emotionale und personelle Ansätze zur Reduzierung von Gesundheits- und Sicherheitsrisiken bereits ausgeschöpft sind, müssen technische Lösungen erwogen werden, um Produktionsabläufe aus Gesundheits- und Sicherheitssicht grundlegend zu verbessern.

Bei der Einführung technischer Lösungen zur Überwindung akuter Verletzungsrisiken ist das Konzept der „Ego-Erschöpfung“ nützlich, um zu verstehen, warum sie auftreten und wie sie minimiert werden können. Die Idee ist so grundlegend:Wir haben eine begrenzte Menge an „Willenskraft“ im Laufe eines Tages. Je mehr wir diese Willenskraft nutzen, um uns selbst zu verwalten, zu arbeiten und die Produktivität aufrechtzuerhalten, desto weniger Willenskraft haben wir im Laufe des Tages zur Verfügung, um unsere Bedürfnisse zu erfüllen. Wir können unsere Arbeitsfähigkeit im Laufe der Zeit verbessern, aber mit der Zeit können sich im Laufe eines Tages meist Müdigkeit, Ungeduld, Frustration oder Unaufmerksamkeit einschleichen.

Um die Geschwindigkeit, mit der diese „Ego-Erschöpfung“ auftritt, zu minimieren, kann die Auslagerung der mühsamsten Teile Ihres Workflows auf automatisierte Lösungen die größte Wirkung erzielen und gleichzeitig die Produktivität verbessern. Bei vielen High-Mix-Herstellern ist dies möglicherweise noch nicht der Fall. Während bestimmte Maschinen mehr Arbeiter benötigen – z.B. eine Handstanzmaschine, ein Schweißbrenner oder eine Lackierpistole – so können Arbeiter intelligentere Versionen verwalten dieser Maschinen ist entscheidend, um ihre Kapazität zu erhöhen und das Verletzungsrisiko insgesamt zu reduzieren.

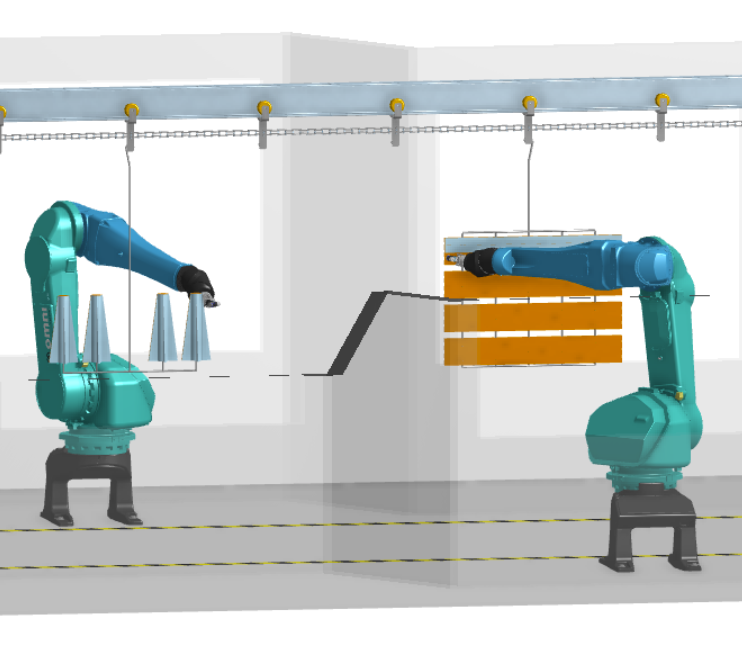

Autonome Roboter sind eine der intelligenten Maschinen, die dieses Ziel erreichen können, auch wenn die bestehenden sicheren und kollaborativen Funktionen beibehalten werden, die Cobots bereits bieten. Durch die Automatisierung eines Prozesses ohne Programmierbedarf können sie kontinuierlich funktionieren, selbst wenn Teile oder Prozessbeschränkungen variieren.

Gleichzeitig können autonome Roboter chronische Gesundheitsrisiken reduzieren, indem sie die Anwesenheit von Facharbeitern in gefährlichen Umgebungen entfernen oder einschränken. Hohe Hitze, Licht, Geschwindigkeit, Atemwegsgefahren in der Luft und wiederholte Belastungen können die Häufigkeit von Verletzungen – und sogar chronischen Gesundheitszuständen – erhöhen. Überall dort, wo Arbeiter Schutzausrüstung benötigen, um ihre Arbeit zu erledigen, steigt das Risiko chronischer Erkrankungen mit der Zeit weiter an, unabhängig davon, wie schützend diese Ausrüstung sein mag. Die beste Lösung besteht darin, einfach Wege zu finden, um die Arbeit zu erledigen, ohne Menschen in Gefahr zu bringen.

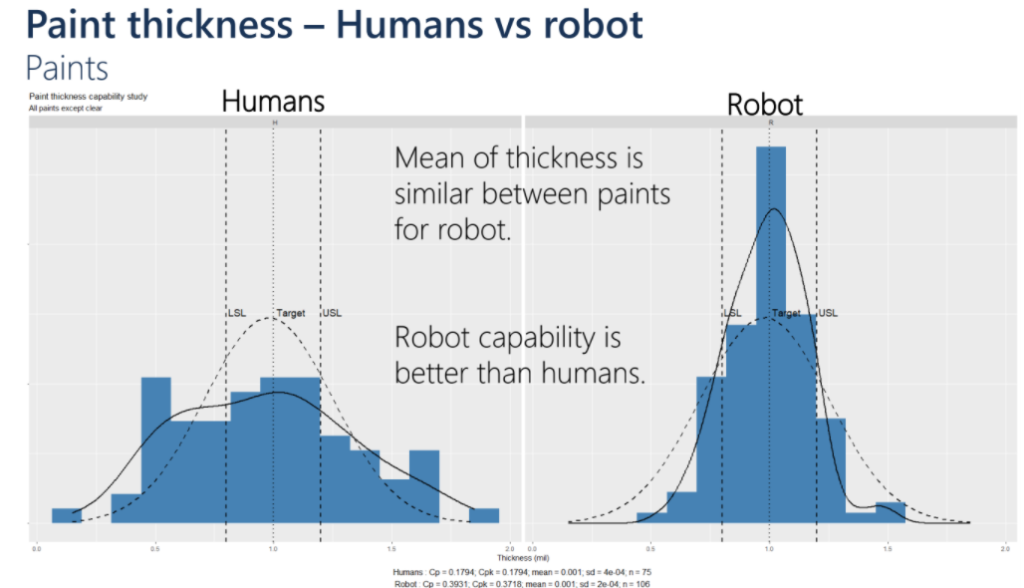

Ein gutes Beispiel dafür ist die Pulverbeschichtung. Während Pulverbeschichtungsanlagen darauf ausgelegt sind, die Sicherheit der Arbeiter in einer Beschichtungskabine zu gewährleisten, sind die Atemwegsrisiken so groß, dass es einfach besser ist, wenn ein Arbeiter von vornherein nie in eine Kabine gehen muss. Gleichzeitig können bestehende Automatisierungssysteme einfach nicht die Nuance und Konstanz von Facharbeitern an Teilen mit komplexen Formen oder kleinen Produktionsserien erreichen.

In diesem Fall können autonome Roboter als Stellvertreter für Facharbeiter fungieren, während die Arbeiter in einer von physischen und Umweltrisiken entfernten Aufsichtsrolle fungieren. Während autonome Roboter auch die Effizienz und Produktivität von menschlich überwachten Operationen steigern können, ist es auch wichtig zu erkennen, dass die grundlegenden Schutzmaßnahmen, auf die sich Menschen früher verlassen haben – so einfache Dinge wie Schutzanzüge und Masken – manchmal die größten Gesundheits- und Sicherheitskosten von alle. Sollte es nicht einfach einen besseren Weg geben?

Aufbau von Mitarbeitern über das Verletzungsrisiko hinaus

Die Shape-to-Motion™-Technologie von Omnirobotic ermöglicht es bestehenden Industrierobotern, durch den Einsatz von 3D-Wahrnehmung und einer Softwarearchitektur, die darauf ausgelegt ist, Roboter in Echtzeit zu steuern, autonom zu werden.

Diese Technologie unterstützt derzeit industrielle Spritz-, Beschichtungs- und kontaktlose Veredelungsprozesse, aber die Plattform ist roboter- und prozessunabhängig, was bedeutet, dass in Zukunft viel mehr Prozesse erreicht werden können – möglicherweise sogar mit der gleichen Ausrüstung.

Es wendet Autonomie auf Roboter in ähnlicher Weise an, wie ein vollständig autonomes Auto funktionieren würde. Es SEHT Ihre Teile in ihrer Umgebung, PLANT eine einzigartige Roboterbewegung gemäß Ihren Präferenzen und Prozessparametern und FÜHRT diese Bewegung dann aus – mit Werkzeugsteuerung und allem – in Echtzeit und ohne zusätzliche Anweisungen, wenn Sie Ihre . ändern Teile oder ändern Sie Ihren Workflow.

Roboter einfach zu machen ist einer der letzten Schritte, um sie weiter zu verbreiten. Bis zu 80 % der Fertigungsunternehmen können als „High-Mix, Low-Volume“ bezeichnet werden, was bedeutet, dass ihre Teile zu häufig variieren oder ihre Losgrößen zu klein sind, um sich auf traditionelle Automatisierungslösungen zu verlassen. Mit autonomen Robotern können diese Einschränkungen endlich überwunden werden – sowohl zur Verbesserung ihrer Produktionsprozesse als auch zum Nutzen der Gesundheit und Sicherheit der Fertigung insgesamt.

Omnirobotic bietet autonome Robotertechnologie für Spritzprozesse, die es Industrierobotern ermöglicht, Teile zu sehen, ihr eigenes Bewegungsprogramm zu planen und kritische industrielle Beschichtungs- und Veredelungsprozesse auszuführen. Sehen Sie hier, welche Art von Rückzahlung Sie davon erhalten können oder erfahren Sie mehr darüber, wie Sie von . profitieren können Autonome Fertigungssysteme .

Industrieroboter

- Wie man Abfall mit autonomen Robotern reduziert

- Kollaborative Roboter und ihr Einfluss auf die Fertigung

- Roboter in der Automobilherstellung

- Autonome mobile Plattformtransporte mit Genauigkeit und Sicherheit

- 7 Tipps, um Ihre Fertigung mit Robotern schnell umzuschwenken

- Wie man die Herstellung von Elektroautos mit Robotern verbessert

- Herstellen oder Replizieren?

- Fertigungsroboter:Schnell, präzise und auf dem Vormarsch

- „Hängen“ mit Portalrobotern

- Automatisierung der medizinischen Fertigung