Die 12 wichtigsten Anwendungen und Verwendungen von Industrierobotern

Industrieroboter sind heute in zahlreichen Fabriken, Lagerhallen und Branchen weltweit ein alltäglicher Anblick. Entdecken Sie die vielen Möglichkeiten, wie sie heute verwendet werden.

Es gibt heute buchstäblich Hunderte von Anwendungsfällen für Roboter. In diesem Artikel finden Sie die gängigsten.

Jeder Abschnitt hat mehrere Unterkategorien. Im Abschnitt „Bearbeitung und Scheren“ gibt es beispielsweise Unterabschnitte für Roboter zum Beschicken und Laden von Maschinen, Fräsroboter, Bohrroboter usw.

Inhalt:

- Montage &Abgabe

- Handhabung und Kommissionierung

- Bearbeitung und Schneiden

- Schweißen &Löten

- Gießen und Formen

- Endbearbeitung &Schleifen

- Malen &Beschichten

- Reinigung &Hygiene

- Logistik &Lagerung

- Verpacken &Palettieren

- Inspektion und Qualitätskontrolle

- Ernte

- So finden Sie die richtige Roboterlösung

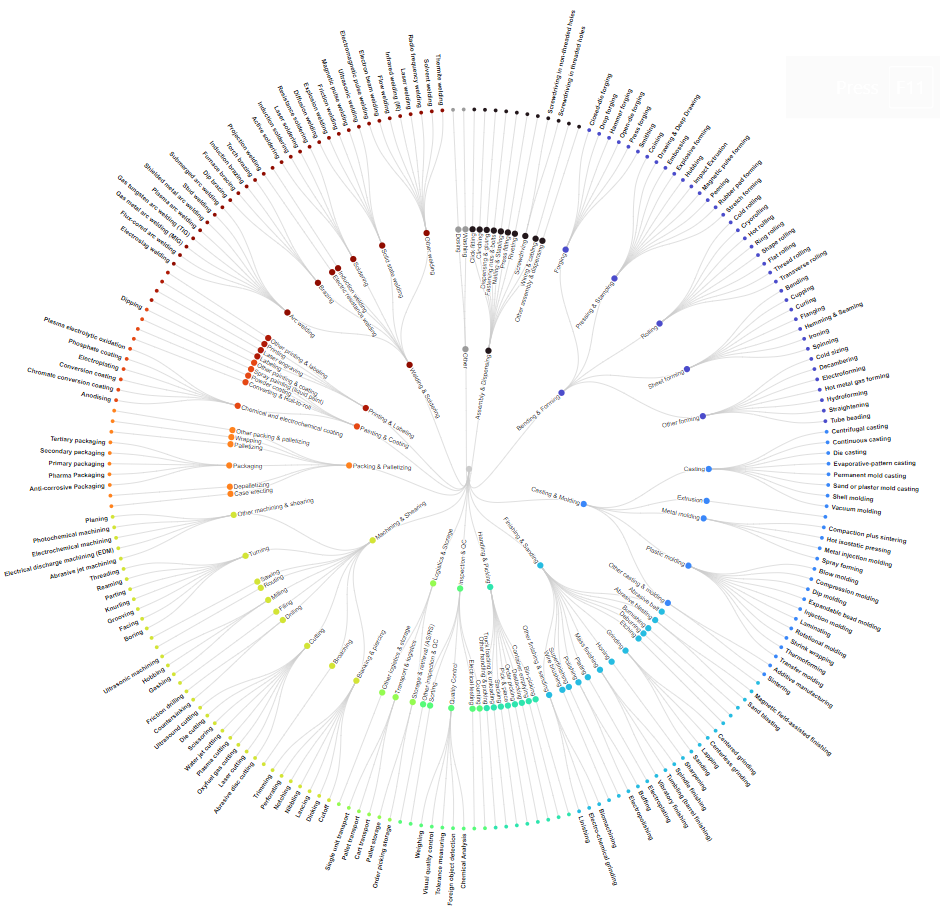

Natürlich ist die Liste der für Roboter geeigneten Aufgaben viel größer. Eine Übersicht über die meisten davon finden Sie in dieser Tabelle:

Montage &Abgabe

Der Zusammenbau kleiner Teile zu größeren Einheiten ist ein entscheidender Teil des Herstellungsprozesses. Früher war die Kombination aus menschlicher Geschicklichkeit, Vision und Intelligenz die einzige Möglichkeit, eine solche Montage zu bewerkstelligen. Dank der jüngsten technologischen Fortschritte können Roboter viele dieser Aufgaben jetzt erledigen. Da viele Montageprozesse Klebstoffe erfordern, sind Roboter, die Klebstoffe dosieren können, eine verwandte Technologie.

Montageroboter werden in der Regel am Boden oder an einem Überkopfbock befestigt und können ihren Standort nicht verändern. Viele Montage- und Klebstoffauftragsroboter haben die XYZ- oder kartesische Konfiguration. Fortgeschrittenere Systeme verfügen über sechsachsige Roboter, die sich freier bewegen können als ein XYZ-Roboter.

Montageroboter

Die Automobilindustrie hat als eine der ersten Industrieroboter für die Montage eingesetzt. Montageroboter finden sich heute in Anwendungen weit über die Automobilindustrie hinaus. Es besteht ein wachsender Bedarf an einer Robotermontage von Kleinteilen mit hoher Geschwindigkeit. Die Genauigkeit und Geschwindigkeit der Robotermontage bedeuten oft einen höheren Durchsatz und eine höhere Präzision, als dies mit menschlicher Arbeit möglich wäre.

Klebstoff-Dosierroboter

Ein Dosierroboter trägt in einer Vielzahl von Anwendungen Kleb- und Dichtstoffe auf. Diese können das Zusammenfügen von Teilen, das Einkapseln von Teilen in ein Dichtmittel und vieles mehr umfassen. Kleinere Arbeiten wie das Auftragen von Klebstoff und Epoxidharz erfordern einen kompakten Hochgeschwindigkeitsroboter. Größere Anwendungen, die häufig in der Automobilindustrie verwendet werden, verwenden einen Roboter mit schwererer Nutzlast.

Einige weitere Arten von Robotern, die in die Kategorie Montage &Dispensen fallen, umfassen Nagel- und Heftroboter, Nietroboter, Schraubroboter sowie Verdrahtungs- und Kabelroboter.

Handhabung und Kommissionierung

Roboter, die Waren innerhalb eines Lagers transportieren oder Artikel aus einem Behälter entnehmen und in einen Versandbehälter legen, sind Beispiele für Handhabungs- und Kommissionierroboter. Mit dem Aufkommen des E-Commerce gibt es eine große und wachsende Nachfrage nach Robotern, die Bestellungen kommissionieren und ausführen können.

Materialtransportroboter

In Lagerhallen und Fabriken gehört der Warentransport zu den häufigsten Aufgaben. Studien haben gezeigt, dass viele Industriearbeiter den größten Teil ihres Tages damit verbringen, zu Fuß zu gehen, einen Karren zu schieben oder Industriefahrzeuge wie Gabelstapler zu fahren. Diese Aktivitäten stellen einen geringen Mehrwert dar und sind daher ein guter Kandidat für die Automatisierung.

Selbstfahrende Gabelstapler werden immer beliebter. Es ist nicht nur ein Vorteil, den Arbeitsaufwand für den Transport von Gütern zu reduzieren, sondern auch eine Frage der Sicherheit. Jedes Jahr gibt es weltweit Hunderte von Todesfällen im Zusammenhang mit Gabelstaplern und Tausende von Verletzten im Zusammenhang mit diesen Flurförderzeugen. Selbstfahrende Gabelstapler verwenden eine Vielzahl von Sensoren, die es ihnen ermöglichen, Unfälle zu vermeiden.

Autonome mobile Roboter (AMRs) umfassen nicht nur größere autonome Fahrzeuge wie Gabelstapler, sondern auch kleinere Karren. Der Transport von Waren von einem Kommissionierer zu einer Packstation ist eine gängige Anwendung für ein AMR in einem Lager. Fördersysteme mit Laufbändern oder rotierenden Zylindern werden seit langem zum Transportieren von Gütern innerhalb einer Anlage verwendet. Fördersysteme haben jedoch eine begrenzte Flexibilität und es wird ziemlich teuer und zeitaufwendig, viele Fördersysteme neu zu konfigurieren. AMRs sind äußerst flexibel, da sie, sobald sie eine Karte der Anlage erstellt haben, von einem Ziel zum nächsten fahren können und dabei Hindernissen auf dem Weg autonom ausweichen.

Flüssigkeitshandhabungsroboter

Das Testen medizinischer Proben, die Analyse der chemischen Zusammensetzung von Flüssigkeiten und biologische Experimente sind drei Anwendungen, die tägliches, wiederholtes Pipettieren erfordern. Beim Pipettieren wird eine kleine Menge Flüssigkeit in eine Spritze gesaugt und eine genaue Flüssigkeitsmenge in ein zweites Gefäß überführt.

Labor- und Medizintechniker können täglich Stunden damit verbringen, Pipettieren durchzuführen. Es ist ein sich wiederholender und manueller Prozess, bei dem leicht Fehler gemacht werden können.

Pharmaunternehmen müssen präzise Flüssigkeitsmengen in Behälter abfüllen, um Augentropfen, Nasensprays und eine Vielzahl flüssiger Medikamente herzustellen.

Flüssigkeitshandhabungsroboter können diese Prozesse automatisieren, was zu einem höheren Durchsatz, größerer Genauigkeit und verbesserter Rückverfolgbarkeit führt.

Roboter auswählen und platzieren

Dies ist vielleicht die häufigste Anwendung von Robotern in der Fertigung. Diese Roboter können Bearbeitungsmaschinen be- und entladen, Teile von einer Förderstrecke entnehmen und in Behälter oder Versandbehälter legen und Teile nach dem Zufallsprinzip in ein geordnetes Format sortieren.

Diese Art von Roboter wird im Allgemeinen verwendet, wenn die Anzahl der Variablen gering ist. Zum Beispiel kommt die gleiche Art von Teil ein Fließband herunter und muss in eine Ablage gelegt oder gestapelt oder bestellt werden.

Da die Vielfalt der zu handhabenden Objekte klein gehalten wird, ist das End-of-Arm-Tooling (EoAT) einfacher. In einer Fertigungsumgebung haben die aufzunehmenden und zu platzierenden Objekte eine vorbestimmte Größe, Form, Textur und Gewicht. Daher kann die Art des Greifers, den der Roboter verwenden muss, für einen bestimmten Gegenstand optimiert werden, und die Greifkraft des Roboters kann leichter bestimmt werden.

Kommissionierroboter

Lager und Verteilzentren müssen ausgewählte Artikel aus Regalen oder Behältern kommissionieren und in Versandbehälter legen, um Bestellungen zu erfüllen. Bis vor kurzem mussten die Leute die Gegenstände finden, abholen und platzieren.

Als Zwischenschritt zur Vollautomatisierung können autonome mobile Roboter (AMRs) den Transport der Ware zu einer Packstation übernehmen, nachdem sie von Menschen aus den Regalen kommissioniert wurden. Alternativ werden in einem Schema namens „Ware zur Person“ ganze Regaleinheiten von unten aufgenommen und von den AMRs zu einer stehenden Person getragen, die dann die Artikel aus den Regalen kommissioniert, um die Bestellungen zu erfüllen. Amazon hat viele Videos auf YouTube, die diese Art des robotergestützten Kommissionierprozesses zeigen.

Die vollautomatische Kommissionierung durch Roboter wird manchmal als der „Heilige Gral“ der Kommissionierung bezeichnet. Solche Roboter sind sehr ausgereift und erst seit kurzem verfügbar. Dies liegt an der erstaunlichen Vielfalt an Waren, auf die der Roboter stoßen wird.

Es hat sich als ziemlich schwierig erwiesen, einen Greifer zu entwickeln, mit dem eine Baseballkappe, eine Tüte Kartoffelchips, eine Langhantel und ein Polybeutel aufgenommen werden können. Der Roboter muss in der Lage sein, nahezu unendlich viele Artikel in Bezug auf Gewicht, Form, Größe, Ausrichtung und Textur zu handhaben. Es muss in der Lage sein, aufgrund seiner Zerbrechlichkeit, seines Gewichts und anderer Faktoren zu ändern, wie stark etwas gegriffen werden muss. Es muss auch die Richtung ändern, aus der es sich einem Objekt nähert, um es aufzunehmen, je nachdem, wie das Objekt positioniert ist.

Fortschritte in der Künstlichen Intelligenz (KI) und Computer Vision sowie neuartige Greifer machen die vollautomatische Kommissionierung heute Realität.

Einige zusätzliche Arten von Robotern, die in die Kategorie Handhabung und Kommissionierung fallen, umfassen Stapelroboter, Roboter zum Be- und Entladen von LKWs, Roboter zum Entleeren von Containern und Roboter zum Entstapeln.

Bearbeitung und Schneiden

In einer Fertigungs- oder Werkzeugmaschinenumgebung gibt es viele Vorgänge, die sich wiederholen und mit Robotern automatisiert werden können.

Maschinenbeschickungs- und Laderoboter

Maschinenbedienroboter legen Werkstücke in Werkzeugmaschinen ein und entnehmen das Teil nach Abschluss eines Arbeitsgangs. Ein typischer Zyklus besteht darin, dass ein Roboterarm ein leeres Teil aus einem Tablett greift, es in die Maschine einsetzt, auf den Abschluss des Vorgangs wartet und dann das fertige Teil entfernt und es auf demselben Tablett oder möglicherweise einem anderen Tablett ablegt.

Es gibt mehrere Gründe, eine Werkzeugmaschine zu automatisieren. Das Bedienen und Laden von Maschinen ist in der Regel sehr repetitiv und monoton. Dies bedeutet, dass die Leute manchmal nicht so genau darauf achten, was sie tun, wie sie sollten, und dies trägt zur Möglichkeit von Arbeitnehmerverletzungen bei. Darüber hinaus ist die Maschinenpflege oft mit schlechten Arbeitsbedingungen verbunden, einschließlich Staub, schädlichen Dämpfen und kleinen Partikeln in der Luft. Die Verwendung eines Roboters zur Bedienung einer Maschine reduziert oder eliminiert das Verletzungsrisiko des Bedieners. Darüber hinaus kann der Durchsatz des Vorgangs oft dramatisch gesteigert werden, mit mehr Wiederholbarkeit und höherer Qualität.

Fräsroboter

Das Abtrennen von Material von einem „Rohling“ und das Formen mit einer Fräsmaschine zu einem fertigen Teil ist eine der gängigsten und wichtigsten industriellen Tätigkeiten. Fräsmaschinen wurden mit dem Aufkommen von CNC (Computer Numerical Control) in den 1960er Jahren immer stärker automatisiert.

Fräsroboter bringen die CNC-Automatisierung auf die nächste Stufe und ermöglichen einen automatisierten Werkzeugwechsel und einen unbeaufsichtigten Betrieb. Der Einsatz von Robotern zum Fräsen kann die Präzision und Flexibilität des Vorgangs verbessern, die Anzahl defekter Teile reduzieren und die Sicherheit für die Arbeiter erhöhen. Die Verbesserung der Arbeitsbedingungen kann zur Mitarbeiterbindung beitragen.

Bohrroboter

Manuelles Bohren ist eine anstrengende und oft gefährliche Arbeit. Roboterbohren bietet eine höhere Präzision und höhere Wiederholgenauigkeit als manuelles Bohren. Der Durchsatz wird erhöht und die Mitarbeiter werden frei, um sich auf lohnendere Aufgaben zu konzentrieren.

Fräsen und Bohren sind insofern ähnlich, als beide End-of-Arm-Tooling (EoAT) beinhalten, die zum Entfernen von Material von einem Werkstück durch Drehen und Schneiden entwickelt wurden. Daher werden die beiden Operationen manchmal in einem einzigen Roboter kombiniert. Der Roboterarm kann automatisch Werkzeuge wechseln, um zwischen Fräsen und Bohren hin und her zu wechseln.

Betrachten Sie als Beispiel für die Flexibilität von Roboterbohrmaschinen den Prozess des „Gewindeschneidens“. Bei der Bearbeitung von Metall ist es oft erforderlich, dass im Inneren des Lochs ein spiralförmiges Gewinde hinzugefügt wird, das als Gewindeschneiden bezeichnet wird. Ein Bohrroboter kann die Löcher in ein Werkstück bohren, Werkzeuge wechseln und dann den Gewindebohrvorgang durchführen.

Laserschneidroboter

Für viele Anwendungen kann das Laserschneiden eine überlegene Lösung gegenüber dem mechanischen Schneiden darstellen. Das Laserschneiden bietet eine geringere Wahrscheinlichkeit, dass sich das Material verzieht, und die Präzision kann verbessert werden, da der Laserstrahl, der das Schneiden durchführt, bei Gebrauch nicht stumpf wird.

Manche Materialien lassen sich ohne Laser nur schwer oder gar nicht schneiden. Tatsächlich war die erste Laserschneidmaschine, die in der Produktion eingesetzt wurde, das Bohren von Löchern in Diamantwerkzeugen.

Da Laser immer leistungsstärker geworden sind, ist es möglich, dickere Materialien zu schneiden. Wenn es jedoch beispielsweise um das Schneiden dicker Stahlbleche geht, kann das Plasmaschneiden immer noch eine kostengünstigere Lösung sein.

Plasma-Schneidroboter

Das Plasmaschneiden entwickelte sich ab den 1960er Jahren aus dem Plasmaschweißen. In den 1980er Jahren wurde es zu einer effektiven Methode zum Schneiden von Blechen und Stahlplatten. Plasmaschneiden hat Vorteile gegenüber den traditionelleren, abrasiven „Metall-auf-Metall“-Verfahren. Es erzeugt keine Metallspäne und erzeugt genauere Schnitte mit einer saubereren Kante. Frühere Plasmaschneidmaschinen beschränkten sich jedoch im Allgemeinen auf das Schneiden von Plattenmaterial, da die CNC nur Bewegungen in zwei Richtungen zuließ.

Roboter-Plasmaschneidsysteme bieten sechs Bewegungsfreiheitsgrade für sehr flexible Operationen und die Möglichkeit komplexer Schnitte.

Wasserstrahlschneidroboter

Ein Wasserstrahlschneider schneidet, wie der Name schon sagt, mit einem kräftigen Hochdruckwasserstrahl die unterschiedlichsten Materialien. Da die Düse so klein wie 0,002 Zoll (0,051 mm) hergestellt werden kann, kann ein Wasserstrahlschneider hochpräzise Schnitte einschließlich Kreisen und scharfen Innenwinkeln ausführen.

Für weichere Materialien wie Kunststoff, Gummi und Holz genügt ein Hochdruckwasserstrahl. Bei härteren Materialien wie Metall, Stein oder Glas kann dem Wasserstrahl ein abrasives Material zugesetzt werden. Einer der Vorteile des Wasserstrahlschneidens besteht darin, dass es keine „Wärmeeinflusszone“ gibt, ein wichtiger Aspekt bei einigen Arten von Materialien, die dazu neigen, sich unter Hitzeeinwirkung zu verziehen und zu verformen.

Roboterarme, die Wasserstrahlschneiden verwenden, können komplizierte und komplexe Objekte erstellen. Ein Roboter mit sechs Freiheitsgraden kann sich dem Material aus jeder Richtung nähern und bietet dem Benutzer große Flexibilität.

Mit einem Roboterarm, der den Wasserstrahlschneider steuert, können Qualität, Wiederholbarkeit und Produktivität gesteigert werden.

Einige zusätzliche Arten von Robotern, die in die Kategorie Bearbeiten und Schneiden fallen, umfassen Abschneideroboter, Dinkroboter, Stechroboter und andere Roboter, die Stech-, Nibbel-, Kerb-, Perforations- und Beschneideroboter ausführen.

Schweißen &Löten

Lichtbogenschweißroboter

Beim Lichtbogenschweißen werden Metallteile miteinander verbunden, indem Strom verwendet wird, um die Metalle auf ihren Schmelzpunkt zu erhitzen. Wenn die geschmolzenen Metalle abkühlen, sind sie dauerhaft verbunden und die Verbindung ist luftdicht. Das Lichtbogenschweißen ist flexibel und ermöglicht das Verbinden von flachen Blechen, Rohren und Stäben, und die Schweißnaht kann überall entlang der Oberfläche des Werkstücks angeordnet werden. Darüber hinaus kann das Lichtbogenschweißen mit einer Vielzahl von Metallen verwendet werden, einschließlich Kupfer, Aluminium und Kupferlegierungen. Lichtbogenschweißen kann im Gegensatz zum MIG-Schweißen im Freien durchgeführt werden.

Da der Prozess mit hohen Temperaturen verbunden ist, muss der Schweißer Augenschutz, spezielle Handschuhe und andere Schutzausrüstung tragen.

Viele Aufgaben des Lichtbogenschweißens können mit Robotern automatisiert werden, und das Roboter-Lichtbogenschweißen hat schnell zugenommen. Heute sind etwa 20 % der industriellen Roboterschweißanwendungen das Lichtbogenschweißen. Ein Roboterarm, der Lichtbogenschweißungen durchführt, bedeutet eine höhere Wiederholbarkeit und Genauigkeit. Der Einsatz des Roboter-Lichtbogenschweißens verringert auch das Verletzungsrisiko des Bedieners.

Punktschweißroboter

Beim Punktschweißen werden relativ dünne Stahlgegenstände mithilfe von Elektroden miteinander verbunden, die die Metalle zusammenklemmen und Elektrizität durch die Werkstücke leiten. Das Punktschweißen ist schnell und verbindet zwei Stahlteile gleichmäßig und effizient miteinander. Es wird häufig in der Fließbandfertigung eingesetzt, da es kostengünstig, energieeffizient und schnell ist. Punktschweißen kann nicht für dickeres Metall verwendet werden, da es nicht durchdringt, um eine feste Verbindung zu bilden.

Roboterpunktschweißen wird häufig in der Automobilindustrie verwendet und führt zu einer stark erhöhten Produktionsgeschwindigkeit sowie einer höheren Wiederholbarkeit und Qualität als das manuelle Schweißen. Auch die Arbeitssicherheit wird verbessert.

MIG-Schweißroboter

Das MIG-Schweißen (Metal Inert Gas) umfasst drei Elemente:durch Elektrizität erzeugte Wärme, eine Elektrode, die den Fügebereich ausfüllt, und Inertgas, um die Schweißnaht vorübergehend vor der Luft zu schützen. Die Elektrode ist ein Draht, der von einer Spule zugeführt wird. Der Bediener überwacht die Menge der zum Verbinden der beiden Metalle verwendeten Elektrode. Dieser Draht oder Füllstoff verbindet die beiden Teile miteinander.

MIG-Schweißen wird im Allgemeinen nicht im Freien durchgeführt, da jeglicher Wind die Schutzwirkung des Inertgases stört.

Der Prozess des MIG-Schweißens kann mit Robotern automatisiert werden. Das Roboter-MIG-Schweißen führt zu einer höheren Produktivität und niedrigeren Kosten sowie zu einer verbesserten Arbeitssicherheit.

Laserschweißroboter

Beim Laserschweißen werden Werkstücke mit einem Laserstrahl zusammengefügt. Im Gegensatz zum Lichtbogenschweißen, bei dem ein Füllstoff verwendet wird, um zwei Metallteile miteinander zu verbinden, erzeugt eine Laserschweißung eine direkte Metall-zu-Metall-Verbindung. Beim Laserschweißen ergibt sich eine wesentlich sauberere Verbindung als beim herkömmlichen Lichtbogenschweißen. Beim Lichtbogenschweißen kann Schlacke zurückbleiben, das ist der überschüssige Füllstoff, der um die Schweißnaht herum ausgehärtet ist und durch Schleifen oder Feilen entfernt werden muss. Dadurch erfordert das Laserschweißen im Nachhinein weniger Bearbeitung.

Das Laserschweißen ist nicht für dicke, schwere Teile geeignet, und nicht alle Arten von Metall können durch Laserschweißen verbunden werden. MIG-Schweißen und Laserschweißen können jedoch zu einem Laserhybridsystem kombiniert werden, das diese Einschränkung überwinden kann.

Das Laserschweißen lässt sich gut automatisieren, da die Breite des Laserstrahls, die Eindringtiefe in das Werkstück sowie der Weg und die Geschwindigkeit des Strahls genau gesteuert werden können.

Lötroboter

Löten ist ein Verfahren, bei dem Gegenstände miteinander verbunden werden, indem ein geschmolzenes Füllmaterial (Lot) in die Verbindung eingebracht wird. Der Zusatzwerkstoff hat eine niedrigere Schmelztemperatur als die Werkstücke. Anders als beim Schweißen werden beim Löten die zu verbindenden Teile nicht geschmolzen.

Das Löten bietet eine einigermaßen dauerhafte Verbindung, die jedoch durch erneutes Schmelzen des Lots rückgängig gemacht werden kann. Beispiele für die Anwendung des Lötens sind Kupferrohre in der Sanitärtechnik sowie Elektronik, Schmuck und medizinische Instrumente.

Roboter-Lötstationen reichen von kleineren Tischstationen für relativ geringe Produktionsmengen bis hin zu großen Systemen, die sehr hohe Produktionsraten bewältigen. Die Robotersysteme führen zu höherer Produktivität, Präzision und Wiederholbarkeit.

Einige zusätzliche Arten von Robotern, die in die Kategorie Schweißen und Löten fallen, umfassen Lötroboter, elektrische Widerstandsschweißroboter und Festkörperschweißroboter sowie Roboter, die Gegenstände durch Diffusion, Reibung, Magnetimpulse, Elektronenstrahl und Infrarot-Schweißtechniken. Erfahren Sie hier mehr über Roboterschweißen.

Gießen und Formen

Gießen ist der Prozess des Formens metallischer Gegenstände durch Einspritzen von flüssigem Metall in eine Form oder einen Hohlraum, der in Form des herzustellenden Gegenstands geformt ist. Das Formen ähnelt dem Gießen, außer dass das verwendete Material im Allgemeinen Kunststoff ist, obwohl auch andere Arten von Materialien verwendet werden können. Das Formen ist normalerweise schneller als das Gießen.

Druckgussroboter

Druckguss ist ideal für die gleichzeitige Herstellung vieler komplizierter und unterschiedlicher Werkstückdesigns. Dabei handelt es sich jedoch in der Regel nicht um die Erstellung großer Teile. Werkstoffe mit hohem Schmelzpunkt, wie Stahl, sind für den Druckguss nicht geeignet. Typische Materialien umfassen Zink, Kupfer, Magnesium.

Roboterarme können die Entnahme des Werkstücks aus der Matrize automatisieren, das Werkstück in ein Kühlbad legen, überschüssiges Material entfernen und auf ein Fördersystem legen. Wenn die Teile aus der Matrize kommen, sind sie sehr heiß und werden normalerweise durch Einlegen in Wasser gekühlt. Bandsägen werden oft verwendet, um unerwünschtes und überschüssiges Material abzuschneiden. Diese Prozesse setzen menschliche Mitarbeiter einer Gefahr aus. Der Einsatz von Robotern zur Durchführung dieser Vorgänge ist sicherer und für die Bediener weniger ermüdend. Der Durchsatz wird verbessert und die Produktivität gesteigert.

Spritzgussroboter

Spritzgießen liefert auch bei hohen Produktionsmengen präzise Ergebnisse. Spritzgussformen können teuer in der Herstellung sein.

Die Roboterautomatisierung des Spritzgießens umfasst das Entnehmen des Teils aus der Form, das Abschneiden von überschüssigem Material, das Verwerfen des überschüssigen Materials und das Einlegen des fertigen Werkstücks in einen Behälter oder ein Fördersystem. Wie beim Druckguss verbessert der Einsatz von Robotern im Spritzgussprozess die Produktivität und erhöht die Sicherheit.

Einige zusätzliche Arten von Robotern, die in die Kategorie Casting &Molding fallen, umfassen Roboter, die beim Schleuderguss, Strangguss, Verdampfungsmodellguss, Kokillenguss, Sand- oder Gipsguss, Schalenguss und Vakuumguss verwendet werden.

Endbearbeitung und Schleifen

Viele industrielle Prozesse wie Bohren, Gießen, Druckguss und Schweißen hinterlassen unerwünschtes Material oder erzeugen ausgefranste oder scharfe Kanten. Dieses unerwünschte Material muss entfernt werden, um das gewünschte Endprodukt zu erhalten. Dies ist die Aufgabe des Finishings und des Schleifens.

Entgratungsroboter

Beim Entgraten wird unerwünschtes Material von einem Werkstück entfernt, normalerweise durch speziell geformte, rotierende Bits. Typischerweise ist das Werkstück während eines Entgratvorgangs stationär und die Entgratmaschine bewegt sich um das Teil herum. Manuelles Entgraten ist repetitiv, monoton und ermüdend. Entgratroboter ermüden nicht und sind schneller, präziser und wiederholbarer als manuelles Entgraten.

Schleifroboter

Industrielle Schleifvorgänge entfernen überschüssiges oder unerwünschtes Material von einem Teil. Bei den meisten Schleifanwendungen steht die Schleifmaschine still und das Teil oder Werkstück wird bewegt, wobei es die Schleiffläche in verschiedenen Winkeln und mit entsprechendem Druck berührt, um die gewünschten Ergebnisse zu erzielen.

Roboterarme führen Schleifvorgänge wiederholbar, genau und unermüdlich aus.

Polierroboter

Polieroperationen erzeugen glatte oder glänzende Oberflächen. Manchmal wird beim Polieren ein weiches Tuch oder eine Polierscheibe verwendet, beispielsweise beim Polieren eines glatten Metall- oder Kunststoffteils. In anderen Fällen werden Materialien wie Glas und Stein mit einem Schleifmittel poliert, das mit einer groben Körnung beginnen und zu feineren übergehen kann.

Das Roboterpolieren kann die aufgebrachte Kraft präzise messen und Bewegungen mit großer Genauigkeit wiederholen, um konsistente und qualitativ hochwertige Ergebnisse zu erzielen.

Malen &Beschichten

Industrielles Lackieren und Beschichten sind Verfahren zum Auftragen von Farbe oder anderen Beschichtungen auf ein Werkstück. In der Fertigung ist das zu lackierende oder zu beschichtende Teil in Form und Größe genau definiert, sodass die Lackier- und Beschichtungsvorgänge sehr repetitiv sind.

Daher sind Lackier- und Beschichtungsvorgänge gut für die Roboterautomatisierung geeignet. Die Ergebnisse sind konsistent und von hoher Qualität, und die Maschinen können ohne Unterbrechungen und ohne Ausfallzeiten, außer für regelmäßige Wartungen, kontinuierlich arbeiten. Durch den Einsatz von Robotern müssen die Arbeiter keinen schädlichen Dämpfen oder Sprühnebel ausgesetzt werden, und die Sicherheit wird verbessert.

Malroboter

Neu im Bereich der Lackierrobotik sind Roboter, die in Bau- oder Wohnungsrenovierungsprojekten eingesetzt werden können. Einige sind batteriebetrieben und für den Einsatz im Neubau zum Streichen von Wänden konzipiert, während andere auf eine externe Stromquelle angewiesen sind und über einen Schlauch mit Farbe versorgt werden. Die Roboterlackierung ist bis zu 30-mal schneller als die manuelle Lackierung und liefert konsistentere Ergebnisse.

Mit Bau-Lackierrobotern können die Kosten beim Lackieren von höheren Gebäuden gesenkt werden, da kein Gerüst erforderlich ist. Diese Roboter verwenden Saugkraft, um an der Wand der Struktur hochzuklettern und können entweder sprühen oder eine Bürste oder Rolle verwenden.

Sprühroboter

Industrielle Lackierroboter werden seit Jahrzehnten im Automobilbau eingesetzt. Diese frühen Robotermaler waren hydraulisch, was sie schwer und teuer machte. Moderne Lackierroboter sind leichter und kostengünstiger und daher auch für relativ kleine Unternehmen zugänglich. Industrielle Lackierroboter können einen präzisen Abstand zwischen Spritzkopf und Werkstück sowie die Geschwindigkeit, mit der sich die Spritzdüse bewegt, einhalten, was beides entscheidend ist, um Lauf- und Tropfenbildung zu vermeiden. Eine genaue Regulierung von Druck und Durchfluss ist wichtig, um konsistente Ergebnisse zu erhalten. All dies wird von industriellen Lackierrobotern erledigt und liefert ein qualitativ hochwertiges Ergebnis.

Beschichtungsroboter

In industriellen Prozessen werden verschiedenste Beschichtungen eingesetzt, von schützend bis dekorativ. Manche Beschichtungen verleihen besondere Eigenschaften wie elektrischen Widerstand, eine rutschfeste Oberfläche oder umgekehrt eine antihaftbeschichtete Oberfläche.

Generell lassen sich diese Beschichtungsprozesse mit Robotik automatisieren, da die Roboterbewegung präzise gesteuert werden kann. Roboter bieten Konsistenz-, Genauigkeits- und Geschwindigkeitsvorteile gegenüber manuellen Prozessen.

Einige zusätzliche Arten von Robotern, die in die Kategorie Finishing &Sanding fallen, umfassen Roboter, die mit Schleifbändern, Sandstrahlen, magnetfeldunterstütztem Finishing, Sandstrahlen, Polieren, Läppen, Schärfen, Gleitschleifen, Galvanisieren und Spindelfinishen verwendet werden.

Reinigung &Hygiene

Die Aufrechterhaltung sauberer Industrieanlagen ist wichtig für die Produktqualität sowie für die Sicherheit und Hygiene der dort arbeitenden Menschen. Der Reinigungsprozess wiederholt sich oft und ist nicht sehr interessant. Daher werden Roboter zunehmend für Reinigungsanwendungen eingesetzt.

Reinigungsroboter

Industrielle Bodenreinigungsroboter können autonom durch eine Anlage fahren und die Böden reinigen. Sie verfügen über eine interne Karte des Raums, den sie zum Reisen und Reinigen benötigen, und Sensoren, die es ihnen ermöglichen, Personen, Gabelstaplern, Möbeln und anderen Hindernissen auszuweichen.

Einige Reinigungsroboter sind auf einen Nassreinigungsprozess spezialisiert, einschließlich des Auftragens von Wachs, und einige verwenden Bürsten, um Schmutz aufzunehmen.

Desinfektionsroboter

Autonome mobile Roboter zur Desinfektion von Oberflächen sind im Handel erhältlich. Sie können sicher durch Flure fahren und sind intelligent genug, um Kollisionen mit Personen oder anderen sich bewegenden Objekten zu vermeiden. Einige Roboter verwenden physischen Kontakt mit Oberflächen mithilfe eines Roboterarms und tragen Reinigungsflüssigkeit mit sich. Andere Reinigungsroboter setzen Oberflächen der ultravioletten (UV) Strahlung aus und desinfizieren sie dadurch.

Industrielle Roboterstaubsauger

Das Entfernen von Staub und Schmutz aus Industrieanlagen kann mithilfe von Industrieroboter-Staubsaugern automatisch erfolgen. Einige Modelle bieten einen automatischen Austragsbereich, in dem der Roboter den gesammelten Schmutz in einen Behälter oder eine Rutsche entleert. Die Reduzierung der Arbeitskosten und eine gründliche, gleichmäßige und zuverlässige Reinigung sind einige der Vorteile beim Einsatz von Industrieroboter-Staubsaugern.

Logistik &Lagerung

Lagerroboter

Roboter, die in einem Lager oder Distributionszentrum arbeiten, können zur Automatisierung verschiedenster Aufgaben eingesetzt werden, darunter Kommissionieren, Verpacken, Sortieren, Etikettieren und Transportieren. Schätzungen zufolge verwenden ab 2021 mehr als 80 % der Lagerhäuser keine Automatisierung oder Robotik. Dies wird sich voraussichtlich relativ schnell ändern. Automated Guided Vehicles (AGVs) und Autonomous Mobile Robots (AMRs) gehören zu den am schnellsten wachsenden Kategorien von Robotern für den Warentransport innerhalb des Lagers oder Distributionszentrums.

Lieferroboter

Lieferroboter sind in einer Vielzahl von Formen und Größen und für unterschiedliche Funktionen im Handel erhältlich. Einige Lieferroboter sind so konzipiert, dass sie Lebensmittel in einer städtischen Umgebung ausliefern und sehen aus wie Karren mit Rädern. Andere Lieferroboter sehen aus wie Menschen, weil sie auf zwei Beinen gehen und Arme haben und der Kopf durch eine Kuppel voller Sensoren ersetzt wird. Es gibt Zustellroboter für unbemannte Luftfahrzeuge (UAV), die Pakete zum Kunden fliegen und dort absetzen können. Und es gibt vierbeinige Lieferroboter, die ein bisschen wie Hunde aussehen. Selbstfahrende Fahrzeuge sind in bestimmten Bereichen, die als Lieferroboter eingesetzt werden, eingeschränkt im Einsatz. In allen Fällen bieten Lieferroboter viele Vorteile, darunter schnelle Lieferung, niedrigere Arbeitskosten und Zuverlässigkeit.

Einige zusätzliche Arten von Robotern, die in die Kategorie Logistik und Lagerung fallen, umfassen Roboter, die in der Kommissionierlagerung, Palettenlagerung, Wagentransport, Palettentransport und Einzelstücktransport verwendet werden.

Verpacken &Palettieren

Verpacken und Palettieren sind zwei Vorgänge, die in der Fertigung, in Lagern und in Distributionszentren üblich sind. Da der Trend zu kleineren Verpackungen anhält, nimmt die Wiederholung der Verpackungs- und Palettiervorgänge zu. Dies kann sich negativ auf die Gesundheit und Sicherheit der Arbeitnehmer auswirken. Die Implementierung von Robotik für diese Aufgaben erhöht die Produktivität und trägt dazu bei, das Personal vor arbeitsbedingten Verletzungen zu schützen.

Verpackungsroboter

Das Verpacken von Lebensmittelbestellungen ist ein schnell wachsender Bereich, und Roboter sind zunehmend in der Lage, selbst Produkte und verderbliche Artikel schonend zu handhaben.

Verpackungsroboter können je nach Bedarf automatisch mehrere Kartongrößen erstellen.

Als Beispiel für eine Anwendung können Verpackungsroboter große Drahtspulen automatisch in Kartons legen, wobei zuerst eine untere Kunststoff-Versandkappe und zuletzt eine obere Verschlusskappe eingesetzt wird, und dann kann der Karton versiegelt und dann für den Versand etikettiert werden.

Dies sind nur einige Beispiele für die vielen Möglichkeiten von Verpackungsrobotern.

Palettierungsroboter

Palettierroboter können Kartons und Behälter optimal auf eine Palette stapeln. Befinden sich unterschiedliche Artikel in den Kartons, kann künstliche Intelligenz eingesetzt werden, damit die schwereren Behälter auf den Boden gestellt werden. Die Kartons können so ausgerichtet werden, dass die Anzahl der Kartons, die auf die Palette passen, maximiert wird.

Auch das Einschweißen der gesamten Palette mit Kunststoff zur Stabilisierung für den Transport kann mit Palettierrobotern automatisiert werden.

Einige zusätzliche Arten von Robotern, die in die Kategorie des Verpackens und Palettierens fallen, umfassen Roboter, die beim Aufrichten, Entpalettieren, Etikettieren, Korrosionsschutzverpackungen und Pharmaverpackungen verwendet werden.

Inspektion &Qualitätskontrolle

Einige Qualitätskontrollprobleme sind lebensgefährlich, da ein fehlerhaftes Teil oder ein falsch installiertes Teil eine lebensbedrohliche Situation verursachen kann. Die menschliche Inspektion ist oft nur zu 80 % genau. Die Roboterinspektion kann 100 % genau sein.

Vision-Roboter

In Kombination mit einem sechsachsigen Roboterarm in einer Fabrikumgebung kann eine Kamera positioniert werden, um Teile aus jedem gewünschten Winkel zu betrachten. Das Vorhandensein von Rissen, das Messen von Maßen und die Gleichmäßigkeit der Beschichtung sind nur einige der Eigenschaften, die mit Vision-Robotern überprüft werden können.

Es gibt Inspektionsroboter, die eine Pipeline hinunterfahren können, für die Öl- und Gasindustrie und Unterwasserroboter für die Inspektion von Bohrinseln und Bergungsarbeiten. Es gibt Luftdrohnen zur Inspektion von Dächern und anderen Höhen.

Einige Inspektionsroboter verwenden keine Vision. These robots might use a special End of Arm Tooling (EoAT) to measure dimensions or electrical resistance, to name but a few of the many possibilities.

Harvesting

Timely harvesting of fruits and vegetables is critical to ensure a high-quality product reaches the customer and to reduce spoilage and waste. Harvesting of grains and other crops is also time-sensitive and labor-intensive.

Harvesting Robots

Harvesting robots are equipped with special soft grippers that enable them to handle fragile crops without damage. Special vision systems are used to determine if a particular piece is ripe or not. Harvesting robots can relieve people from back-breaking, often hot, and uncomfortable labor. The robots increase the efficiency of the process and reduce labor costs. Read more about agricultural robots.

How To Find The Right Robot Solution

The easiest and most effective way is to find a robotics system integrator who can do the work for you.

On HowToRobot.com, you can ask several suppliers how they can help you. Simply submit a Request for Information (RFI) via our platform and you will get answers from various suppliers. They will send you information about their solutions and price ranges.

- Do it yourself? Get proposals from robot suppliers here.

- Get help from one of our independent advisors? Start here.

Industrieroboter

- Welche industriellen Lackierroboter funktionieren am besten?

- Was ein autonomer Roboter kann und was nicht

- Was hält die Integration von Industrierobotern zurück?

- Industrieroboter

- Gantry-Roboter:Automatisieren Sie Ihre größten Anwendungen

- Reinigungs- und Desinfektionsroboter:Übersicht, Anwendungen und Einschränkungen

- Sechsachsen-Roboter:Anwendungen, Vorteile und Kostenanalyse

- Typen von Industrierobotern und ihre unterschiedlichen Anwendungen

- Industriebremsen:Zweck und Anwendungen

- Die 3 wichtigsten Mythen über die industrielle Roboterintegration