Fallstudie:Wie Kane Robotics mit RoboDK ein Orbitalpolieren erzielte

Oberflächenveredelung mit einem Roboter – eine Anwendung, an die Sie vielleicht noch nie gedacht haben.

Sie fragen sich vielleicht:Gibt es einen guten Endeffektor zum Schleifen oder Polieren mit einem Roboter? Und wie einfach ist es, einen Roboter mit einem solchen Endeffektor zu programmieren?

Aber das Team von Kane Robotics hat einen Weg gefunden, seinen Roboter und den neuen Orbitalschleif-Endeffektor einfach in RoboDK zu integrieren.

Mal sehen, wie sie es gemacht haben!

Schleifen und Polieren sind Aufgaben, die traditionell schwer zu automatisieren sind. In der Vergangenheit mussten Sie entweder viel in eine automatische Schleifmaschine investieren – die Art, die die Hälfte des Platzes in Ihrer Werkstatt einnimmt und ein kleines Vermögen kostet – oder Sie mussten die Aufgabe manuell erledigen.

Das Problem bei der manuellen Oberflächenveredelung besteht darin, dass es zeitaufwändig und körperlich anstrengend ist und eine inkonsistente Qualität liefert. Klingt nach der perfekten Aufgabe für einen Roboter!

In den letzten Jahren hat sich die Oberflächenveredelung mit einem Industrieroboter zu einer praktikablen Option entwickelt. Durch Hinzufügen eines Kraftsensors am Endeffektor des Roboters können Sie die Kraftsteuerung verwenden, um mit einem Exzenterschleifwerkzeug eine konsistente Oberflächenbearbeitung zu erzielen.

Infolgedessen können Industrieroboter jetzt für Oberflächenbearbeitungsaufgaben eingesetzt werden, die ein hohes Maß an Konsistenz erfordern, wie z. B. das Polieren von Propellerblättern für Flugzeuge …

… und genau das hat das Team von Kane Robotics getan.

Wir stellen vor … Kane Robotics

Kane Robotics ist ein Automatisierungsintegrationsunternehmen mit Sitz in Kalifornien, USA. Sie dienen hauptsächlich der Luft- und Raumfahrtbranche und bieten Automatisierungslösungen für Hersteller mit hoher Produktvielfalt und geringer Produktion.

Sie beschreiben ihre Unternehmensmission wie folgt:"Befreiung der qualifizierten Luft- und Raumfahrtfachkräfte von zeitaufwändigen, sich wiederholenden Fertigungsaufgaben durch den Einsatz innovativer, kostengünstiger und flexibler Automatisierungslösungen."

Insbesondere helfen sie Luft- und Raumfahrtherstellern bei Anwendungen wie Schleifen, Schmirgeln, Endbearbeitung, Epoxidauftrag, Bohren und Maschinenbeschickung.

Das Projekt des Unternehmens umfasste das Polieren des Propellerblatts für ein Flugzeug.

Das Projekt:Polieren der Propellerblätter

Propellerblätter sind ein filigranes und beeindruckendes Stück Ingenieurskunst. Sie sind das primäre Mittel, mit dem ein Flugzeug seinen Schub in der Luft erreicht. Jeder Fehler in ihrem Herstellungsprozess könnte zu einer Ineffizienz des Antriebs des Flugzeugs oder im schlimmsten Fall zu einer Katastrophe führen.

Die Polierphase ist in der Flugzeugherstellung von entscheidender Bedeutung. Eine schlechte Oberflächenveredelung kann unnötigen Widerstand in der Luft verursachen und dazu führen, dass das Flugzeug mehr Treibstoff verbraucht als nötig.

Außerdem rät die Federal Aviation Administration (FAA) dringend davon ab, den Propeller nach der Herstellung zu polieren, da dies die empfindlichen Schutzbeschichtungen beschädigen könnte, die auf der Blattoberfläche aufgebracht werden. Daher ist die Polierphase während der Herstellung der letzte Moment, um das so wichtige Oberflächenfinish zu erzielen.

Das Team von Kane Robotics machte sich daran, eine Polieranwendung mit einem Roboter und einem neuen Typ von Orbitalschleif-Endeffektor zu produzieren, der speziell für die Roboter-Oberflächenveredelung entwickelt wurde.

Der Roboter musste das Propellerblatt mit diesem Endeffektor präzise polieren.

Integration eines roboterfähigen Exzenterschleifers mit RoboDK

Ein Teil der Motivation des Teams, sich diesem Projekt zu unterziehen, bestand darin, einen neuen Orbitalschleif-Endeffektor zu testen, den sie verwendeten.

Ein häufiges Problem bei der robotergestützten Oberflächenbearbeitung besteht darin, dass eine Kraftsteuerung erforderlich ist. Wenn wir von Hand schleifen oder polieren, können wir die Kraft, die das Finishing-Werkzeug aufbringt, genau steuern. Bei einem Roboter besteht die häufigste Methode darin, einen Kraftsensor hinzuzufügen und die aktive Nachgiebigkeit in das Werkzeug zu programmieren. Dies kann schwierig zu programmieren sein.

Der von Kane Robotics verwendete Endeffektor macht es einfacher als in der Vergangenheit, die robotergestützte Oberflächenbearbeitung einzusetzen, indem die Nachgiebigkeit in das Werkzeug selbst integriert wird.

Der konforme Exzenterschleifer

Der fragliche Endeffektor war der AOV-10-konforme Schwingschleifer von ATI, der auch als UR+-Komponente erhältlich ist.

Dieses neue Werkzeug wurde speziell entwickelt, um das Roboterschleifen zu vereinfachen. Es integriert eine pneumatische Nachgiebigkeit in die Achse des Exzenterschleifwerkzeugs, wodurch der Roboter in der Lage ist, auf geringfügige Änderungen in der Oberfläche des Werkstücks zu reagieren.

Wie Alan Hiken, COO von Kane Robotics, erklärte:

Einer der Vorteile der Verwendung von RoboDK mit neuen End-of-Arm-Tooling-Optionen (EOAT) wie dieser besteht darin, dass es sehr einfach ist, einen neuen Endeffektor innerhalb der Software hinzuzufügen, wie wir in unserem vorherigen Artikel Die 5-Minuten-Anleitung zur Verwendung eines beliebigen Endes erklärt haben Effektor mit RoboDK.

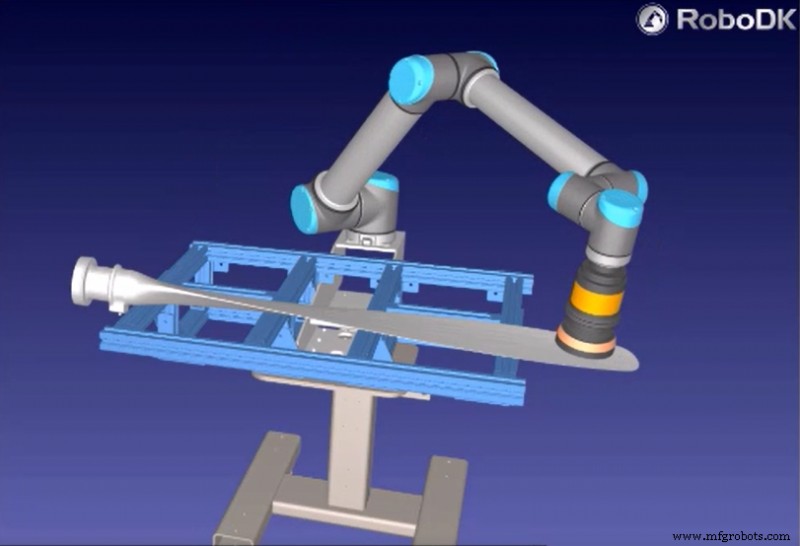

Ihre Hardware- und Software-Einrichtung

Das vom Team von Kane Robotics verwendete Setup war dank des ATI-Schleifwerkzeugs recht einfach.

Die Hauptkomponenten ihres Setups waren:

- Ein kollaborativer Roboter von Universal Robotics.

- Das ATI AOV-10 Exzenterschleifgerät.

- Ein Tisch, auf dem das Propellerblatt befestigt war.

- RoboDK für die Offline-Programmierung.

Ohne diesen speziellen Schwingschleifer hätte das Team möglicherweise einen externen Kraftsensor integrieren müssen. Dies hätte die Komplexität sowohl des Hardwareaufbaus als auch der Programmierung des Roboters erhöht.

Mit RoboDK war ihre Programmierung einfach.

Warum hat Kane Robotics RoboDK verwendet?

RoboDK ermöglichte es dem Team, die Anwendung schnell und einfach zum Laufen zu bringen.

Die Programmierung bestand nur aus einer Pfadplanungsaktivität, die in RoboDK in nur wenigen Schritten erreicht werden kann.

Folgendes sagte COO Alan Hiken über RoboDK:

Auf die Frage, warum sie RoboDK verwendet haben, sagte er einfach:„Wenn Sie die CAD-Daten haben, warum würden Sie sie nicht verwenden?“

Wir können uns kaum streiten!

Welche Anwendungen könnten Sie mit RoboDK realisieren? Erzählen Sie es uns in den Kommentaren unten oder beteiligen Sie sich an der Diskussion auf LinkedIn, Twitter, Facebook, Instagram oder im RoboDK-Forum.

Industrieroboter

- Wie man Abfall mit autonomen Robotern reduziert

- So bauen Sie einen Variations-Autoencoder mit TensorFlow

- Was ist Elektropolieren &elektrolytisches Polieren | Junying Dienstleistungen zur Veredelung von Metalloberflächen

- Bestellung von CNC-Maschinen? So geht's mit einem Cobot

- So gehen Sie mit den Kratzern auf dem Edelstahlspiegel um

- Kostenloses Robotertraining mit RoboDK

- Fallstudie:Verbesserung des Workflows der additiven Fertigung

- Wie ein Ingenieur mit RoboDK eine staubfreie Robotergravur erreichte

- Erste Schritte mit der Yaskawa-Roboterprogrammierung

- Erste Schritte mit RoboDK für Raspberry Pi