Wie ein Ingenieur mit RoboDK eine staubfreie Robotergravur erreichte

Können Sie wirklich eine staubfreie Robotergravur erreichen? Ein Universitätsstudent verwendete RoboDK und einen benutzerdefinierten Endeffektor für das Roboterfräsen, ohne die ganze Werkstatt mit Holzspänen zu belasten. So haben sie es gemacht.

Gravieren ist eine immer beliebtere Aufgabe in der Fertigung. Kundenspezifische Anpassungen werden für viele verschiedene Produkte zur Norm, und die Gravur ermöglicht es Herstellern, ihren Produkten ganz einfach benutzerdefinierte Logos und Designs hinzuzufügen. Die Robotergravur ist eine einfache Möglichkeit, den Wert des Produkts mit sehr geringem Mehraufwand zu steigern.

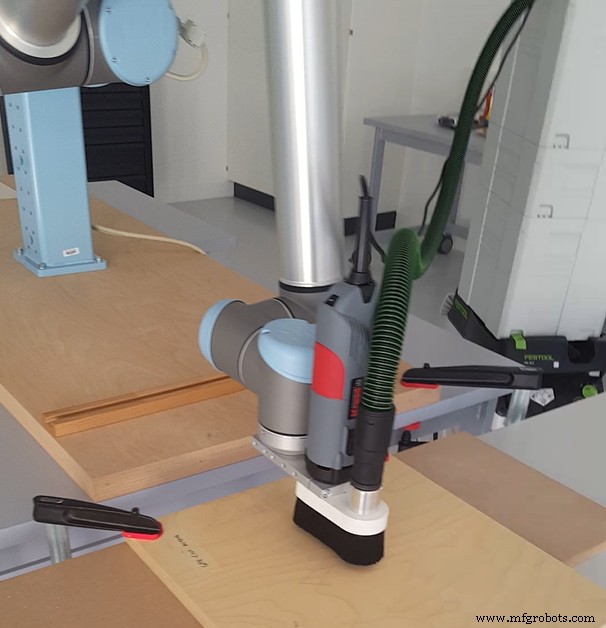

Ein Student an einer deutschen Universität hat ein System zum Gravieren von Holz mit Roboterfräsen und einem kollaborativen Roboter in RoboDK entworfen. Besonders interessant an diesem Projekt ist, dass es einen speziellen Endeffektor enthält, um zu vermeiden, dass zu viel Staub und Holzspäne erzeugt werden.

Wir stellen vor… Jan Gosedopp

Das Projekt wurde vor einigen Jahren von Student Jan Gosedopp im Rahmen seines Bachelor of Engineering an der Hochschule Hamm-Lippstadt in Deutschland entwickelt.

Wir schreiben jetzt über sein Projekt, weil die Robotergravur in naher Zukunft sehr populär werden dürfte. Zum Beispiel hat jemand beim Hersteller Universal Robots kürzlich erwähnt, dass er darüber nachdenkt, Holzgravur zu seiner ständig wachsenden Liste von kollaborativen Roboteranwendungen hinzuzufügen.

Gosedopps Projekt umfasste die Programmierung eines Universalroboters und die Entwicklung eines benutzerdefinierten Gravur-Endeffektors, der den Staub entfernen konnte.

Wie Holzgravuren normalerweise gemacht werden

Wie bei vielen Bearbeitungsvorgängen erfolgt die autonome Gravur traditionell mit einer dedizierten CNC-Maschine.

Diese Maschinen sind leicht zu finden und es gibt viele konkurrierende Optionen auf dem Markt. Allerdings sind sie in der Regel unflexibel – jedes Modell ist nur für eine bestimmte Gravurart geeignet. Wenn Sie auf ein anderes Gravurverfahren umsteigen möchten, müssen Sie möglicherweise eine ganz andere Maschine kaufen.

Programmieren eines CNC-Gravierers

Eine der Herausforderungen bei dieser traditionellen Art der Gravur ist die Programmierung. Wie CNC-Experte James Hamilton sagt „Eine CNC-Maschine ist nur so gut wie ihre Software. Und nicht alle Software ist gleich.“ Er erklärt, dass die von Ihnen verwendete Software die Fähigkeiten Ihrer Maschine wirklich einschränken kann.

Einige CNC-Software kann beispielsweise nur 2,5D-Fräsen erreichen. Dies ist für Gravuren geeignet, bei denen Sie normalerweise nur eine 2-dimensionale Form in die Materialoberfläche fräsen möchten. Es wird jedoch einschränkend, wenn Sie jemals zu dreidimensionaleren Formen übergehen möchten.

Gosedopp verwendete 2,5-D-Rotationsgravur, bei der mit einem sich drehenden Fräs- oder Fräswerkzeug dünne Rillen in das Holz geschnitten werden.

Was ist Robotergravur?

Der Ansatz von Jan Gosedopp bestand darin, auf den Einsatz einer CNC-Maschine komplett zu verzichten. Stattdessen entschied er sich für einen Roboter, insbesondere den UR10 von Universal Robots.

Im Vergleich zu CNC-Maschinen sind Roboter sehr flexibel. Tatsächlich könnte ein einziger Roboter für fast alle Arten von Gravurprozessen verwendet werden … und noch mehr Aufgaben. Alles, was Sie tun müssen, ist, dem Roboter ein anderes Werkzeug zu geben, was mit der richtigen Roboter-Programmiersoftware sehr einfach zu bewerkstelligen ist.

Programmieren der Robotergravur

Für die Programmierung entschied sich Gosedopp für RoboDK. Diese Wahl half ihm, viele der potenziellen Programmierprobleme zu vermeiden, die bei herkömmlichen CNC-Maschinen auftreten.

Mit dem dedizierten Roboter-Fräsassistenten von RoboDK ist es einfach, sowohl die 2,5-D-Gravur zu erzielen, die er benötigt, als auch die Möglichkeit, 3-D-Fräsen mit genau derselben Einrichtung zu verwenden, falls er es jemals braucht.

Um den Gravurpfad zu generieren, verwendete er Solid Works zusammen mit dem kostenlosen Add-on HSMXpress, das CAM-Pfade erzeugt. Als er dieses Projekt durchführte, war die RoboDK-Symbolleiste für SolidWorks, die wir dieses Jahr herausgebracht haben, noch nicht verfügbar. Daher wurde der Fräspfad mithilfe von G-Code-Dateien in RoboDK importiert.

Das benutzerdefinierte Werkzeug für staubfreie Gravuren

Eine der Kernentwicklungen des Projekts von Jan Gosedopp war ein kundenspezifischer Endeffektor für die Robotergravur.

Ein interessantes Merkmal dieses Werkzeugs war, dass es Elemente zum Entfernen von Staub und Holzspänen vom Werkstück während des Betriebs enthielt, was eine saubere Arbeitsumgebung ermöglichte.

Wichtige Faktoren für ein Robotergravurwerkzeug

Im Rahmen seiner Bachelorarbeit hat er 2 verschiedene Endeffektor-Designs evaluiert und das beste aufgrund seiner Eignung für die Aufgabe ausgewählt.

Er bewertete seine beiden Entwürfe anhand der folgenden Kategorien:

- Kompatibilität mit dem UR3/UR10

- Klemmmöglichkeit der Frässpindel

- Kompatibilität mit der Extraktion

- Präzise Zentrierung und Ausrichtung

- Frässpindel bündig mit Roboterflansch

- Seitengewinde zur Befestigung

- Kleiner Platzbedarf des Werkzeugs

- Niedrige Produktionskosten

Die beiden Designs waren ziemlich ähnlich und wurden in den meisten dieser Kategorien genau gleich bewertet. Die einzigen zwei Unterschiede zwischen den Konstruktionen bestanden in der Art der Befestigung der Frässpindel und der Positionierung des Werkzeugs am Roboterflansch.

Ausschlaggebend für die Wahl des Designs waren letztendlich die beiden Faktoren niedrigere Produktionskosten und das Hinzufügen von seitlichen Gewinden für zusätzliche Befestigungen.

Sicherheit

Ein Hauptanliegen für diese Art von Werkzeug ist die Sicherheit. Der verwendete Roboter war ein kollaborativer Roboter und hatte daher seine eigenen Sicherheitsfunktionen. Benutzerdefinierte Tools können jedoch zusätzliche Sicherheitsprobleme verursachen.

Gosedopp konzentrierte sich auf zwei Sicherheitsaspekte:

- Gefahr durch umherfliegende Gegenstände — Holzspäne und Staub könnten leicht vom Gravurvorgang wegfliegen und Menschen schaden. Um dem entgegenzuwirken, führte er eine Bürste um das Werkzeug herum ein, um herumfliegende Holzspäne aufzufangen, und einen Staubsauger, um den Staub abzusaugen.

- Gefahr durch Personen, die den Arbeitsbereich der Frässpindel betreten — Obwohl kollaborative Roboter selbst im Allgemeinen sicher sind, bedeutet dies nicht, dass ihre Werkzeuge sicher sind. Das sich drehende Gravierwerkzeug könnte einem Menschen Schaden zufügen, wenn beispielsweise seine Hand im Weg wäre. Die Bürste um das Werkzeug würde dazu beitragen, dies bis zu einem gewissen Grad zu vermeiden. Gosedopp war jedoch der Meinung, dass weitere Sicherheitsvorkehrungen erforderlich seien, und fügte eine Sicherheitsglasscheibe und einen Laserscanner hinzu.

Das endgültige Design

Nach der Bewertung der beiden Entwürfe gelangte Gosedopp zum endgültigen Entwurf des Endeffektors für die Robotergravur. Es enthielt die folgenden Komponenten:

- Fräskopf — das „Geschäftsende“ des Werkzeugs zum Fräsen von Werkstücken.

- Roboterarm — der kollaborative Roboter UR10.

- PC — Das Programm wurde in RoboDK generiert und in ein Roboterprogramm exportiert.

- Controller-Box — Signalverarbeitung durchgeführt und das von RoboDK erstellte Roboterprogramm ausgeführt.

- Vakuum — Absaugung von Staub und Spänen durchgeführt.

- Sicherheitssystem — Ein Laserscanner wurde verwendet, um zu erkennen, ob jemand den Arbeitsbereich betrat, und den Roboter zu stoppen.

Schließlich konnte Gosedopp die folgende Holzgravuranwendung realisieren, wie in diesem Video gezeigt:

Was könnten Sie mit einem staubfreien Gravierroboter machen? Erzählen Sie es uns in den Kommentaren unten oder beteiligen Sie sich an der Diskussion auf LinkedIn , Twittern , Facebook, Instagram oder in das RoboDK-Forum .

Industrieroboter

- Wie verstärktes Lernen eines Tages Ihren Industrieroboterbetrieb verändern könnte

- Lasergravur mit DIY Arduino SCARA Robot

- Kostenloses Robotertraining mit RoboDK

- Roboterbohren 101:Wie man ein Roboterbohrsystem einsetzt

- Verbessern Sie Ihre Roboterfertigung mit dem Inventor-Plug-in

- Wie Hollywood mit Roboterfräsen atemberaubende Requisiten herstellt

- RoboDK feiert 5 Jahre erfolgreiche Evolution

- Wie man das Management davon überzeugt, der Roboterbearbeitung zuzustimmen

- Erste Schritte mit der Yaskawa-Roboterprogrammierung

- Erste Schritte mit RoboDK für Raspberry Pi