VERFAHREN ZUR HERSTELLUNG VON KUNSTSTOFFVERPACKUNGEN FÜR VERSCHIEDENE MATERIALARTEN

Plastiktüten, heute in der verarbeitenden Industrie auch als Plastikverpackungen bekannt, sind überall auf der Welt leicht zu finden. Mit den großen Vorteilen und den supergünstigen Preisen der Erfinder, die in den letzten Jahrzehnten zu einem wesentlichen Produkt des modernen Lebens geworden sind, können wir sehen, dass Kunststoffverpackungen zu einem unverzichtbaren Produkt des modernen Lebens geworden sind, bevor die Besorgnis über ihre Auswirkungen auf die Umwelt entsteht.

In ihnen lagern wir alles auf dieser Welt, von Lebensmitteln über die Verpackung von Süßwaren bis hin zur Lagerung von Industriegütern in großen Mengen,... So der Prozess zur Herstellung einer Tasche Wie funktioniert Nylon? Es ist wirklich nicht zu kompliziert, lass uns zusammen mit Sunrise Colours lesen um die Elemente zu erlernen, aus denen der HERSTELLUNGSPROZESS VON KUNSTSTOFFVERPACKUNGEN FÜR VERSCHIEDENE MATERIALIEN besteht.

Der 4-Schritte-Prozess zur Herstellung von Kunststoffverpackungen

Um die Kriterien der Produktqualität sowie der Sicherheit für den Anwender, insbesondere bei der Lagerung von Lebensmitteln, zu gewährleisten, haben Kunststoffverpackungsunternehmen einen 4-stufigen Prozess zur sicheren Produktion geschaffen. Sicher und hygienisch mit hochwertigen Inputs.

1. Mischmaterialien:

In diesem Schritt beginnt der Techniker, das Kunststoffgranulat in einen speziellen Trichter oder Mischtank zu mischen. Dieses Kunststoffgranulat kann je nach Verwendungszweck zu 100 % aus Neukunststoff bestehen oder anteilig mit recyceltem Kunststoff gemischt werden. In diesem Schritt werden auch Charakterisierungsadditive hinzugefügt.

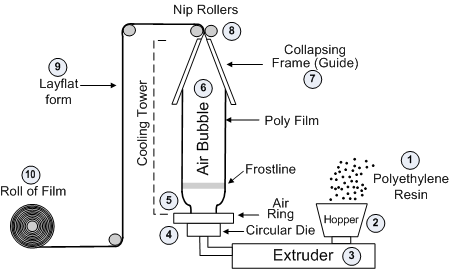

2. Filmbildung, Blasfolie:

Nach dem Mischen wird die Rohstoffmischung herausgeschöpft und in den Extruder gegeben oder kann auch direkt mit einem Strohhalm verwendet werden. Von hier aus wird die Mischung geschmolzen und zu einer Blase aufgeblasen, wenn der Zylinder nach oben zeigt. Die Hülle dieser Blase ist eine Nylonmembran. In diesem Schritt richtet der Maschinenbediener die Dicke und Breite des Nylonfilms durch spezielle Techniken aus.

3. In Plastikrollen gerollt:

Nach dem Extrusionsblasvorgang wird diese Schicht aus Kunststoffblasen zum Abkühlen hochgezogen und dann durch eine Reihe von Walzen in eine flache Form gepresst. Schließlich werden sie zu einem Papier- oder Kunststoffkern gerollt. Bis jetzt haben wir ein Produkt, das eine Doppelfilmnylonrolle ist. Bei Einzelfolien hat der Rollformprozess eine zusätzliche Stufe, bei der diese Doppelfolie in 2 abgezogen und 2 Papierhülsen gleichzeitig gewickelt werden.

4. In Plastiktüten schneiden:

Dies ist der letzte Schritt des Prozesses. Die Nylonrolle wird in den Schneideautomaten eingelegt. Die Sensoraugen an der Maschine messen genau die Länge, die benötigt wird, um die Nylonrolle in gleiche Segmente zu teilen. Der Boden des Plastikbeutels wird ebenfalls durch das am Cutter integrierte Heißpresssystem heißversiegelt.

Der Herstellungsprozess jeder Kunststoffart ist anders

Im Allgemeinen werden Plastiktüten oder andere Plastikprodukte aus Plastikperlen hergestellt. Neben der Klassifizierung nach primären und recycelten Kunststoffperlen gibt es viele Arten von Kunststoffperlen, die jeweils relativ unterschiedliche Eigenschaften und Eigenschaften aufweisen. Im Bereich der Kunststoffverpackungsproduktion sind nach wie vor Kunststoffe wie LDPE, HDPE, PP, PE, OPP, ... am beliebtesten. Somit ist auch der Herstellungsprozess für jede Kunststoffart etwas anders.

Produktionsprozess für LDPE

LDPE-Kunststoffperlen zeichnen sich durch gute Flexibilität und Transparenz aus. Dieser Typ hat eine hohe Elastizität bei sehr guter Beständigkeit gegenüber Wasser, Chemikalien und Lösungsmitteln, besonders lebensmittelecht. Einige typische Beispiele für LDPE-Kunststoffverpackungen wie mit Brühe, Zuckerrohrsaft gefüllte Plastiktüten, Verpackungen von Gewürzen, Zucker, Salz, ... werden auf Märkten verkauft.

Der Herstellungsprozess von LDPE-Verpackungen ist den grundlegenden Extrusionsblasschritten des Herstellungsprozesses von Plastiktüten völlig ähnlich. Dieses Material hat einen Schmelzpunkt von etwa 105-115 °C.

LDPE-Kunststoffbeutel sind leicht zu bedrucken, aber aufgrund der flexiblen Natur dieses Kunststoffs schwer zu stanzen. Darüber hinaus ist dieses Material auch ein guter Isolator, aber es ist anfällig für Elektrizität. Wenn es zur Lagerung elektronischer Komponenten oder in einer explosionsgefährdeten Umgebung verwendet wird, muss die Oberfläche antistatisch behandelt werden.

Produktionsprozess für HDPE

HDPE-Beutel oder Industrie-Insider, kurz HD-Kunststoff, haben mittlere und mittlere Klarheit und Oberflächenglanz. Diese Art von Kunststoffmaterial ist hart, nicht flexibel, LDPE-Kunststoff. Aus diesem Material bestehen die Taschen mit Griffen, die wir häufig zur Aufbewahrung von auf Märkten oder in Geschäften gekauften Produkten verwenden. HD-Beutel sind knitter- und knitteranfällig, beim Reiben machen sie ein deutliches Rascheln (sog. Schaumstoffsäcke). Sie werden oft dicker gemacht, um die obigen Nachteile zu begrenzen. Und es sind auch diese Nachteile, dass dieses Material relativ billiger ist als LDPE-Kunststoff.

Der Herstellungsprozess von HDPE-Kunststoffbeuteln ähnelt dem von LDPE, es gibt jedoch einen geringfügigen Unterschied im Maschinensystem. Konkret verfügt der Formkopf zum Formen von Kunststoffblasen über einen zusätzlichen zentralen Stabilisierungssteg. Dieser zentrale Stabilisator bläst umgebende Luftströme aus, die die Plastikblase aufrecht halten, während sie das Innere der Membran kühlt. Dieser Unterschied ist darauf zurückzuführen, dass HDPE einen höheren Schmelzpunkt hat (130-150°C) und die Temperatur der neuen extrudierten Kunststofffolie sehr hoch ist und schnell abgekühlt werden muss.

Produktionsprozess für PP

PP-Kunststoff gehört zur Polymerfamilie, ist ein hochwertiges Material und teurer als LDPE und HDPE. Plastiktüten aus PP-Material sind sehr selten, werden hauptsächlich verwendet, um teure Produkte zu enthalten oder eine Verpackung mit Steifigkeit oder Transparenz zu benötigen.

PP-Plastiktüten sind farblos, geruchlos und ungiftig, extrem sicher für die Aufbewahrung von Lebensmitteln. Ein interessantes Merkmal dieser Materialien ist, dass sie leicht reißen, wenn ein Loch oder ein kleiner Riss vorhanden ist. Daher werden PP-Kunststoffverpackungen auch häufig verwendet, um Produkte zu enthalten, bei denen der Verbraucher bei Bedarf nur die äußere Schicht abreißen muss. Ein Beispiel sind Ballontüten mit frischen Blumen. PP-Beutel haben aufgrund ihres hohen Schmelzpunktes von ca. 160-171°C auch eine sehr gute Hitzebeständigkeit.

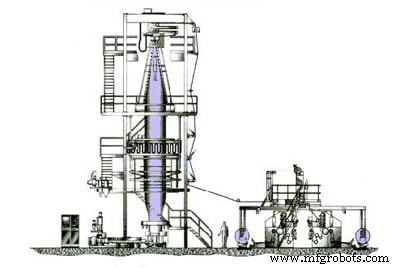

Auch wegen einer so hohen Schmelztemperatur muss sich der Herstellungsprozess dieser Verpackungsart komplett ändern. Die Temperatur beim Blasen der Folie ist hoch und breit mit der hohen Dichte des Materials, wodurch die PP-Kunststofffolie nicht von unten nach oben geblasen werden kann. Luftblasen reißen leicht oder werden verformt. Stattdessen verwenden die Leute die Methode des Blasens von oben. Neben der Kühlmethode von innen lässt man das Wasser auch kontinuierlich auf die Blasenschicht fließen, um diese schnell abzukühlen. Die PP-Folienschicht wird nach dem vollständigen Abkühlen wie andere Materialien zu einem Papierkern gerollt.

Darüber hinaus können die oben genannten Arten von Plastiktüten auch mehrere Stufen durchlaufen, um zu fertigen Produkten zu werden. Zum Beispiel das Stanzen von Löchern zur Herstellung von Griffen, das Stanzen von Löchern zur Belüftung oder das Aufpfropfen auf zwei Rippen zu einem Reißverschlussbeutel, das Schneiden einer Versiegelung zur Herstellung eines Mundbeutels usw. Im Allgemeinen werden jedoch alle Arten von Kunststoffverpackungen verwendet. hergestellt durch Extrusionsblaspressen und Zuschneiden in Beutel. Nur in wenigen Schritten oder speziellen Verarbeitungsschritten je nach Anforderung des Produkts unterscheiden.

Farbstoff

- Wolfram-Kupfer-Legierung für elektronische Verpackungsmaterialien

- Die verschiedenen Griffarten für Schnellspannstifte

- Reinigungsmassen für die Herstellung von dünnwandigen Polyolefinverpackungen

- 8 verschiedene Arten von Technologien im Jahr 2021 [mit Beispielen]

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Die Grundlagen der Kunststoffextrusion:Verfahren, Materialien, Anwendungen

- Verschiedene Arten von Feingussmaterialien

- Verschiedene Arten von Lichtbogenschweißverfahren

- Verschiedene Arten von Geräten, die beim Lichtbogenschweißen verwendet werden

- Verschiedene Arten von mechanischen Materialeigenschaften