Thermwood demonstriert neuartigen 3D-Druckansatz für große Gefäßformen

Bildnachweis:Thermoholz

Der CNC-Maschinenhersteller Thermwood Corp. (Dale, Ind., USA) hat kürzlich mehrere Abschnitte einer 51 Fuß langen Yachtrumpfform gedruckt, um zu demonstrieren, dass für die Herstellung größerer Schiffe wie Yachten möglicherweise nur eine einzige Form benötigt wird. Die gedruckten Abschnitte dieser Testform wurden aufgrund seiner physikalischen Eigenschaften und seiner – im Vergleich zu anderen verstärkten Thermoplasten – relativ geringen Kosten aus kohlenstofffaserverstärktem ABS von Techmer PM hergestellt.

Thermwood berichtet, dass es bereits ein Originalmuster für Sportboote in voller Größe in 3D gedruckt hat, das zur Herstellung mehrerer Bootsrumpfformen für die Produktion verwendet wurde. Dies demonstrierte zwar den Wert von AM für kleine Bootswerkzeuge, sagt das Unternehmen, aber viel größere Schiffe – wie zum Beispiel Yachten – benötigen nur eine einzige Form, und es wird als wünschenswert erachtet, die Form selbst zu drucken, anstatt einen Stecker oder ein Muster daraus zu drucken welche mehrere Produktionsformen hergestellt werden können.

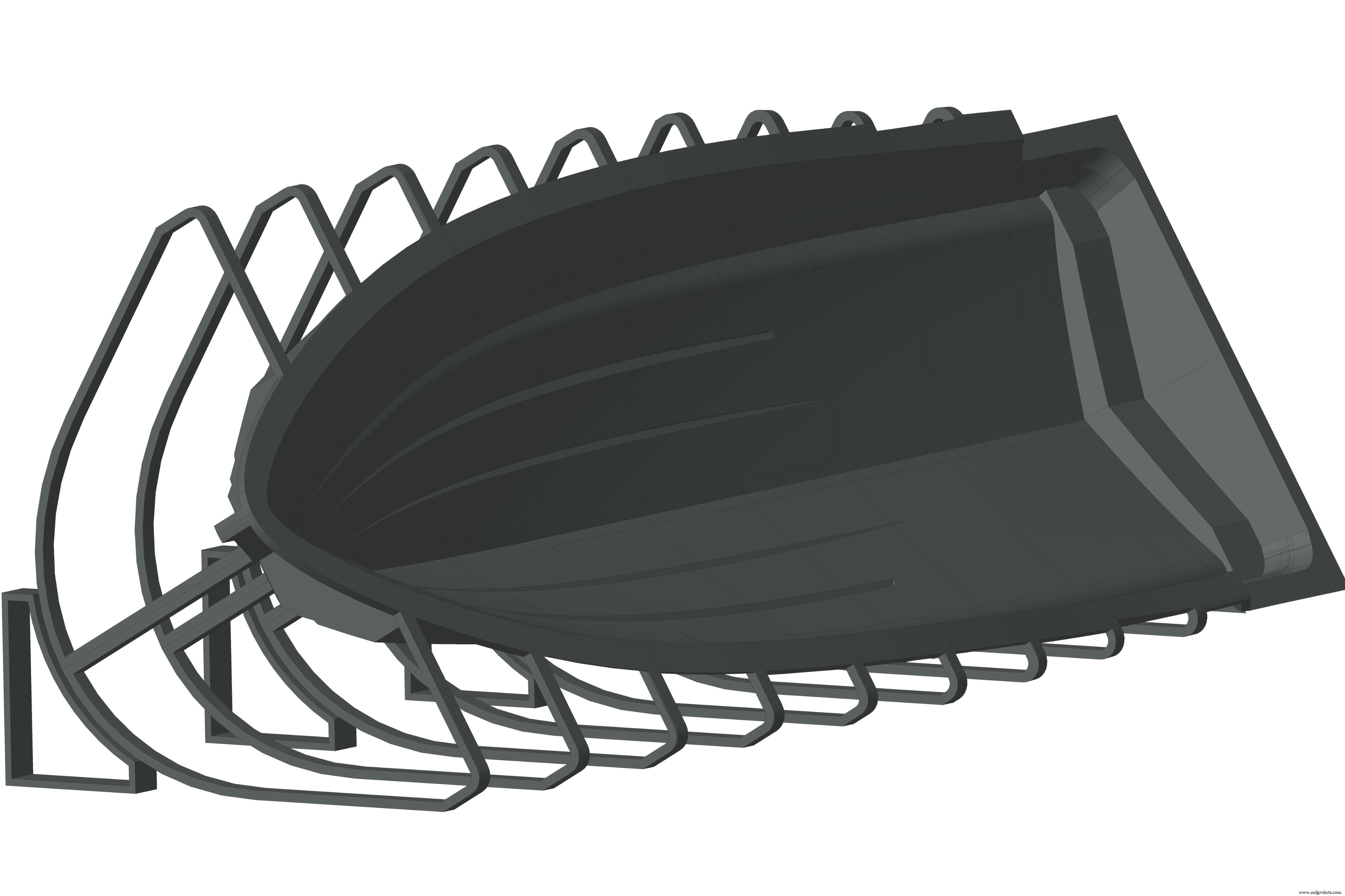

Um dieses Konzept zu demonstrieren, hat Thermwood einen 10 Fuß langen Abschnitt einer 51 Fuß langen Yachtrumpfform mit seinem 10 x 10 LSAM MT vertikalen Schichtdrucker gedruckt und zugeschnitten. Die Form wurde Berichten zufolge in fünf Fuß hohen Abschnitten gedruckt, die dann chemisch und mechanisch mit hochfesten Polymerkabeln zu zwei Formhälften zusammengebunden wurden. Die beiden Formhälften wurden dann zusammengeschraubt, um eine komplette Matrize für den Yachtrumpf zu bilden. Der gesamte Formabschnitt, der aus vier bedruckten Teilen besteht, wiegt 4.012 Pfund und benötigte 65,5 Stunden zum Drucken.

Foto:Thermwood

Foto:Thermwood Thermwood weist auf wichtige Designaspekte hin, darunter die eingeformten Wippen jedes Formabschnitts, die als natürliche Auflagen dienen, die es ermöglichen, die Form während des Layup-Prozesses um 45 Grad zu beiden Seiten zu rollen oder zu neigen. Ein weiteres Konstruktionsmerkmal ist der Satz geformter Keile, die an den Schwingen festgeklemmt sind, um die Form in der gewünschten Position zu halten. Nach dem Auflegen und Aushärten des Rumpfes wird die Form waagerecht gerollt und die bedruckten Keile beidseitig eingespannt. Dann, so Thermwood, können die beiden Formseiten abgeschraubt und auseinandergeschoben werden, um den fertigen Bootsrumpf freizugeben.

Während in der Testform kohlenstofffaserverstärktes ABS verwendet wurde, stellt das Unternehmen fest, dass bestimmte Duroplaste direkt auf der ABS-Formoberfläche wirken, indem sie nur traditionelle Formtrennverfahren verwenden, während andere lösungsmittelbasierte Duroplaste das ABS-Polymer chemisch angreifen könnten. Um dies zu verhindern, führte Thermwood eine Reihe von Experimenten mit mehreren Schutzbeschichtungen durch, darunter auch traditionelle Gelcoats für Schimmelpilze. Ungeachtet der Ergebnisse scheint dieser Ansatz heute für bestimmte Duroplaste zu funktionieren, Thermwood merkt jedoch an, dass es ideal wäre, ein kostengünstiges Polymer zu entwickeln, das gegenüber anderen Duroplasten chemisch beständig ist und eine Schutzbeschichtung überflüssig macht insgesamt.

Faser

- Unterstützungsstrukturen für den 3D-Druck mit Metall – ein einfacherer Ansatz

- Ein vollständiges Ökosystem für den SLA-3D-Großformatdruck

- Einführung in den 3D-Druck für den Bildungsbereich

- NREL erkundet einen neuartigen Herstellungsansatz für Windturbinenblätter der nächsten Generation

- 3D-Druck-CFK-Formen für RTM-Flaperons, Exoskelette und mehr

- 3D-Druck großer Verbundformen mit einer 5-Achsen-CNC-Maschine

- CEAD und Siemens intensivieren Zusammenarbeit beim industriellen 3D-Druck großer Verbundteile

- Tipps für 3D-Druckformen

- Der beste chinesische Formenbauer für die Herstellung von Formen zu erschwinglichen Preisen

- 10 stärkste Materialien für den 3D-Druck