Herausforderungen des lasergestützten Wickelns von thermoplastischen Verbundwerkstoffen

Thermoplastische Verbundwerkstoffe (TPCs) wurden in den letzten Jahren aufgrund ihres hohen Potenzials zur Steigerung der Produktionsraten und zur Gewichtsreduzierung stark gefördert. Eines der am meisten diskutierten Themen zur Steigerung der Produktionsraten mit TPCs ist die In-Situ-Konsolidierung (ISC) während der automatisierten Faser- und Bandplatzierung (AFP/ATP).

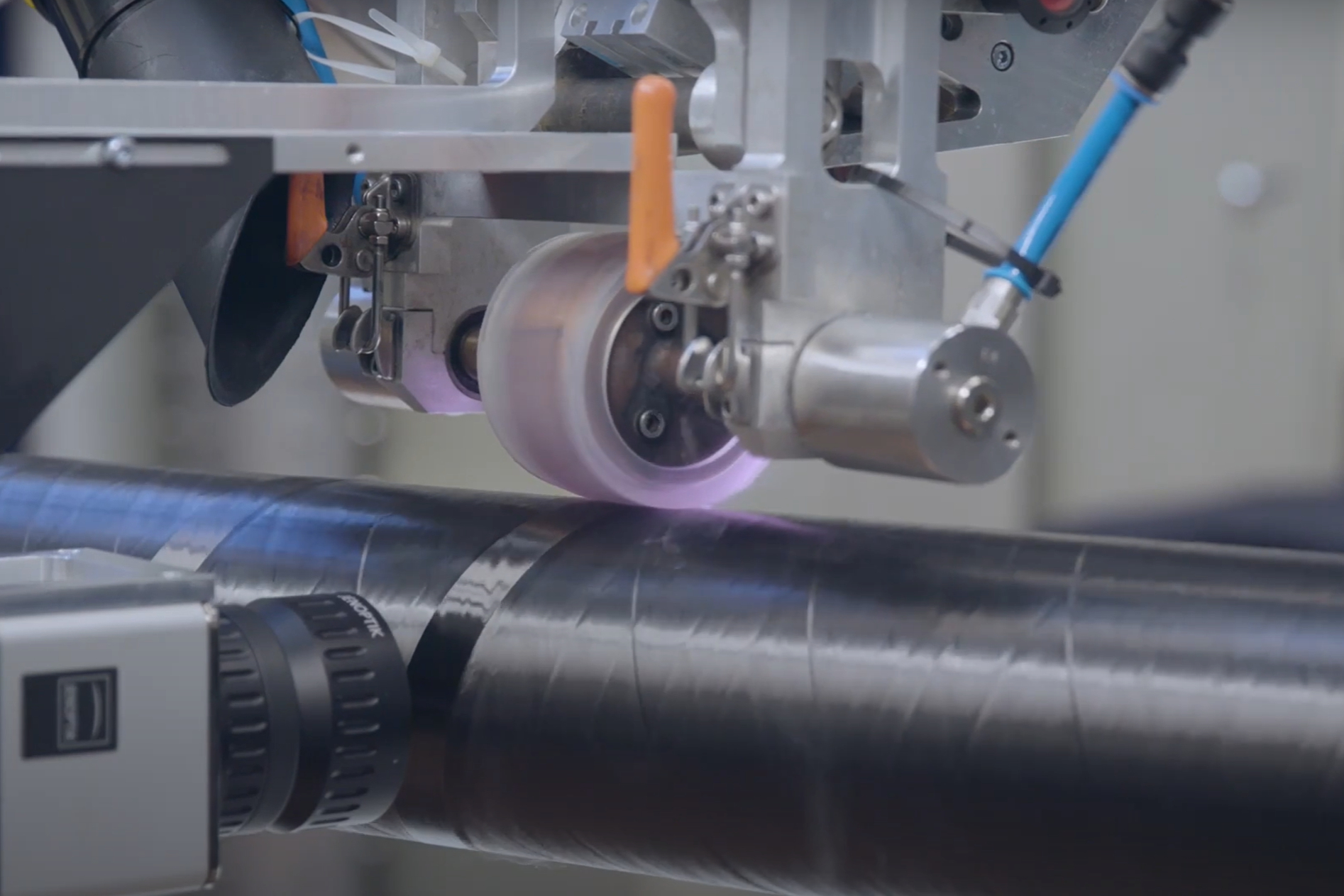

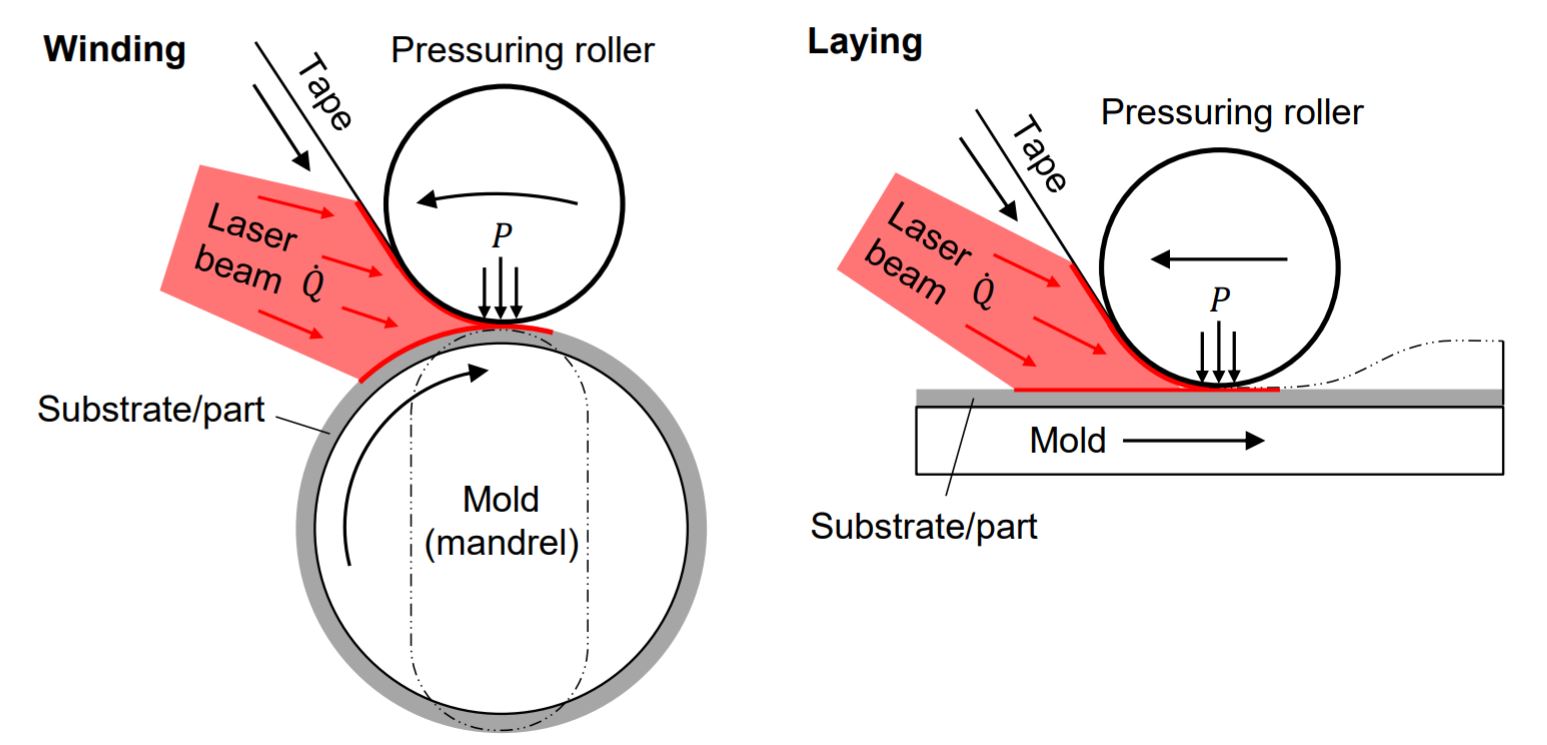

ISC wurde erstmals mit eingeschränkten Strukturen wie Rohren demonstriert und bietet weiterhin ein großes Potenzial für umhüllte Druckbehälter und Lagertanks. Diese Strukturen können mit Laser-Assisted Tape Winding (LATW) hergestellt werden, das aus einer Laser-Assisted Tape Placement (LATP)-Maschine und einem rotierenden Dorn besteht (Abb. 1).

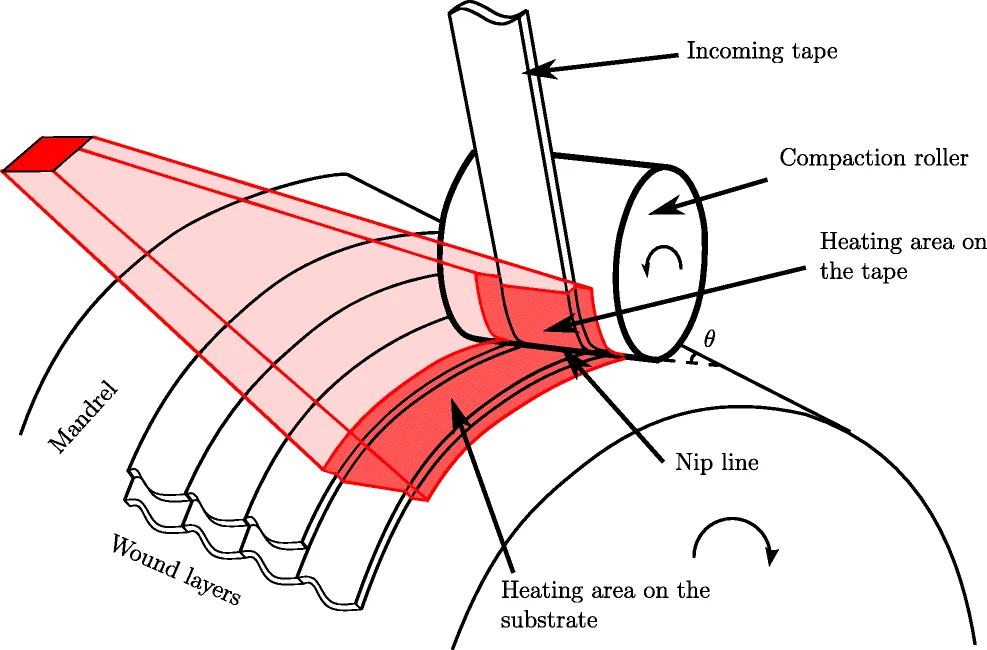

Der AFP/ATP-Kopf ist auf einem CNC-Sechsachsen-Roboter installiert und verwendet einen Laser, um das eingehende Band und das Substrat zu erhitzen, um das thermoplastische Polymer zu schmelzen. Das Band wird dann mit einer Walze auf das Substrat gepresst, um die Haftung und Verfestigung der Zwischenschichten zu fördern.

First-Ply-Strategien

Wie bei jedem additiven Fertigungsverfahren ist auch bei LATW der erste Punkt ein Problem, das angegangen werden sollte. Bei einem Rohr, das auf einem Metalldorn hergestellt wird (Aluminium wird bevorzugt), sollte eine Dornextraktion nach dem Wickeln in Betracht gezogen und ein Trennmittel aufgetragen werden.

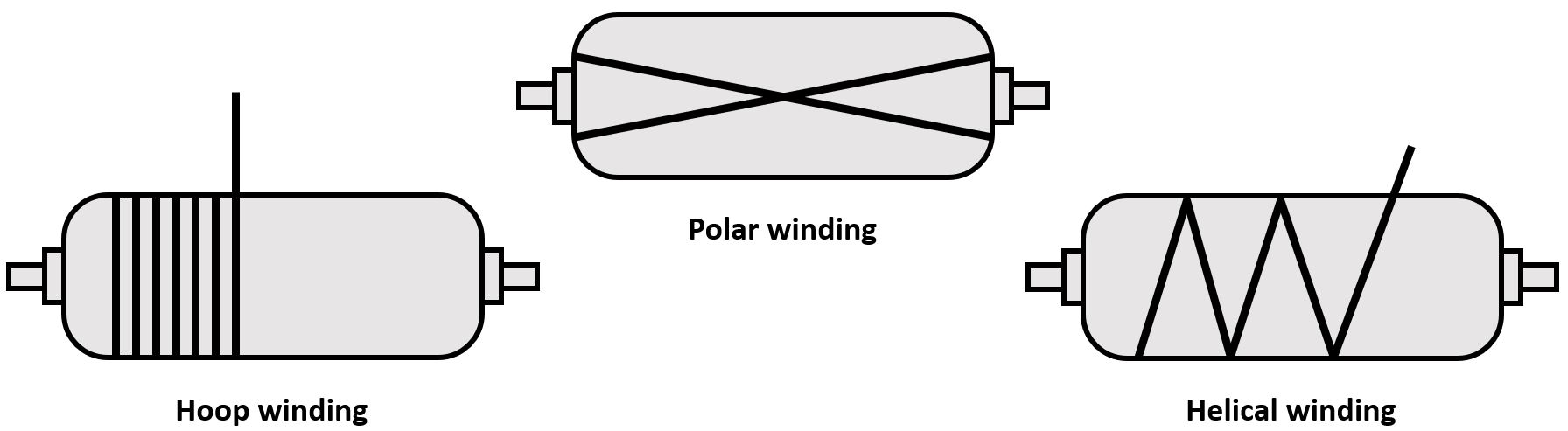

Eine weitere Überlegung ist die Fixierung. Wenn auf die erste Lage eine Ringwicklung aufgebracht wird (im Gegensatz zu einem spiralförmigen oder axialen Aufbau, Abb. 2), kann am Anfang und am Ende der Reihe Klebeband manuell angebracht werden, um die Stabilität und Haftung auf dem einlaufenden Band zu verbessern. Wenn ein spiralförmiger oder axialer Aufbau erforderlich ist, sollten komplette Bandringe angebracht und an den Kanten des Zylinders mit Klebeband befestigt werden, um ein Verrutschen zu verhindern.

Bei einem Druckbehälter vom Typ IV (Kunststoffauskleidung mit Kohlefaser-Verbundummantelung) oder beim Umwickeln eines Kunststoffrohrs wird das ankommende Band mit der Auskleidung verschmolzen. Dadurch entfällt die Notwendigkeit einer Klebebandfixierung, aber der Kunststoffliner und das TPC-Band sollten das gleiche Basispolymer aufweisen, um eine einwandfreie Verbindung zu gewährleisten.

Beim Erhitzen der Kunststoffauskleidung können Probleme auftreten. Wenn es beispielsweise die Lasererwärmung nicht absorbieren kann oder wenn ein Metalldorn verwendet wird, sollten Sie den Laserwinkel anpassen, um das eingehende Band vollständig zu erwärmen. Mit anderen Worten, statt der üblichen Positionierung, so dass der Laser zwischen verteilt wird das einlaufende Band und das Substrat (Abb. 1), richten Sie den Laser mehr in Richtung . aus das Band. Dies vermeidet Laserreflexionen, sorgt für eine gleichmäßigere Erwärmung des Bandes und reduziert den Energieverbrauch.

Laserverteilung ändert sich mit Lagenwinkel oder sich ändernder Geometrie

Wie oben beschrieben, wird der Laser typischerweise während LATP- und LATW-Prozessen zwischen dem ankommenden Band und dem Substrat verteilt. Diese Verteilung ist in Fällen konstant, in denen die Radiusgeometrie und die Auflegerichtung konstant sind. Es gibt jedoch Überlegungen. Zum Beispiel während einer axialen auf einen röhrenförmigen Dorn gelegt werden (was in etwa der flachen Form in Abb. 3 entsprechen würde), erhält das einlaufende Band das gleiche Strahlung im Vergleich zu einem Reifenaufbau, während das Substrat mehr erhält Laserprojektion als beim a-Hoop-Layup. Beachten Sie, dass dies bei Rohren mit großem Durchmesser vernachlässigbar ist.

Beim Erhitzen breitet sich das thermoplastische Band aus und wird je nach Temperatur und Auflegegeschwindigkeit (Heizzeit) aufgrund der reduzierten Polymerviskosität breiter und dünner. In einem System mit geschlossenem Regelkreis – wobei Temperatur wird auf der Heizfläche konstant gehalten — ein axialer Aufbau führt zu einem breiteren Band als bei einem Reifenaufbau. Alternativ in einem System mit konstanter Leistung Kontrolle entwickelt, entwickelt sich die axiale Schichtung bei niedrigeren Temperaturen, und das Band breitet sich daher weniger aus. Dies ist wichtig zu verstehen und anzugehen, da ungleichmäßige Änderungen der Bandabmessungen dazu führen können und unerwünschte Lücken und Überlappungen verursachen können, die den Hohlraumgehalt erhöhen können.

Beim Wickeln von Rohren ist die Radiusgeometrie konstant, beim Wickeln von Druckbehältern ändert sich dies jedoch durch die Enddome. Beim Betreten oder Verlassen dieser Kuppeln verlangsamt sich der Roboter und die Größe des Laserflecks auf dem Substrat nimmt ab. Beide Aktionen können zu einem starken Temperaturanstieg führen, der zu dünneren Abschnitten, unterschiedlichen Materialeigenschaften oder sogar Schäden am Polymer führen kann.

Ein weiterer Aspekt ist, dass sich mit dem Aufbau der Faserlagen des Teils während des Wickelns die Abmessungen des aufgewickelten Kerns (bisher Dorn plus Lagen) ändern. Daher sollten die Ablagewinkel angepasst werden, um Lücken zu vermeiden. Ein LATP/LATW-System mit Software, die den Dorndurchmesser aktualisiert, ist möglicherweise von einigen Lieferanten erhältlich. Wenn nicht, muss die Wicklung manuell oder mit einem Inline-Inspektionssystem überprüft und gegebenenfalls korrigiert werden.

Obwohl die Berücksichtigung der obigen Überlegungen hilfreich ist, ist es nicht möglich, Fehler wie Lücken, Überlappungen und Dickenschwankungen zu 100 % zu beseitigen. Der Wickelprozess sollte daher so entwickelt werden, dass die zulässigen Konstruktionsmerkmale des Teils erreicht werden, anstatt nach einem „perfekten Teil“ zu streben, was unnötige Kosten verursachen kann.

Maximierung der mechanischen Eigenschaften, der Haftung zwischen den Schichten und der Kristallinität

Das Wärmemanagement ist ein Schlüsselfaktor, um eine ausreichende Zwischenschichthaftung sowie eine vollständige Kristallinität in der thermoplastischen Matrix zu erreichen. Die ersten Schichten befinden sich in der Nähe des Dorns, der als Wärmesenke dient. Dies kann eine molekulare Interdiffusion verhindern und eine schlechte Zwischenschichtadhäsion, eine niedrige Kristallinität und einen höheren Hohlraumgehalt fördern. Um diese Herausforderung zu meistern, sollte man in Betracht ziehen, die Layup-Geschwindigkeit zu reduzieren, die Temperatur zu erhöhen und den Laserwinkel anzupassen, um eine längere Aufheizzeit zu ermöglichen, um die molekulare Diffusion sicherzustellen.

Dies gewährleistet jedoch nicht die volle Kristallinität. Dies liegt daran, dass die molekulare Diffusion – die Neubildung molekularer Neuverflechtungen nach dem Schmelzen während des Abkühlens – ein viel schnellerer Prozess ist als die Kristallisation, bei der Moleküle ausgerichtet werden, um eine geordnete kristalline Struktur zu bilden. Wenn das herzustellende Teil dünn ist (ungefähr weniger als 2 Millimeter), würde man eine geringere Kristallinität erwarten als bei einem dickeren Teil, das mehr Verfestigungsdurchgänge und weniger Wärmeverlust an den Dorn erhält. Sowohl für dünne und dickere Teile, ziehen Sie langsamere Auflegegeschwindigkeiten für die ersten Lagen in Betracht.

Um volle Kristallinität zu erreichen, beachten Sie Folgendes:

- Nach dem Wickeln Glühen (Heat Soak) bei einer Temperatur zwischen der thermoplastischen Matrix Tg (Glasübergangstemperatur) und Tm (Schmelztemperatur). Als Faustregel gilt, dass die Mitte zwischen den beiden Temperaturen die schnellste Kristallisationskinetik liefert.

- Verwenden Sie einen beheizten Dorn, der die Kristallinität der Anfangsschichten fördert. Dies ist nicht immer möglich und kann teurer sein. Wenn ein erhitzter Dorn ist Berücksichtigen Sie bei Verwendung des Dorns, dass sich der Dorn thermisch ausdehnen kann.

- Programmierdurchgänge für die Konsolidierung – mit anderen Worten:Wickeldurchgänge ohne einlaufendes Band, aber mit vollständig auf das Substrat projiziertem Laser. Dies geschieht hauptsächlich bei den letzten Lagen, die weniger Durchgänge erhalten, kann aber auch bei den ersten Lagen durchgeführt werden, um die Haftung zwischen den Schichten zu verbessern.

Bandabmessungen – Designflexibilität und Produktionsraten

Bandabmessungen sind ein entscheidender Parameter beim Bandwickeln. Selbstverständlich ermöglicht der Erhalt einer konstanten Bandbreite und Dicke des Bandes vom Lieferanten wiederholbare und einheitliche Produkte. Die Bandabmessungen definieren jedoch auch die Designflexibilität. Beispielsweise sollte bei einer axialen Anordnung auf einem rohrförmigen Dorn die Bandbreite schmal genug sein, um mit der Dornkrümmung konform zu sein. Je größer der Dorndurchmesser ist, desto breiter kann das Band verwendet werden. Ein breiteres Band bedeutet einen schnelleren Durchsatz, während ein schmaleres Band designfreundlicher ist, da es sich besser an Krümmungsänderungen anpasst und leichter zu steuern ist.

Obwohl es bei LATW mehr Probleme und Herausforderungen gibt, sind gute Teile möglich, und diese Herstellungsmethode wird sich weiter entwickeln, da Verbundrohre und -tanks für Wasserstoff- und andere Gasspeicheranwendungen verwendet werden.

Über den Autor

Yehiel Shaham

Yehiel Shaham ist ein Kunststoff- und Polymeringenieur mit fast 12 Jahren Erfahrung in der Entwicklung und Herstellung von Thermoplasten von führenden israelischen Kunststoff- und Verteidigungsunternehmen. Von 2016 bis 2020 war er leitender Ingenieur für thermoplastische Verbundwerkstoffe (TPCs) bei RAFAEL, wo er sich auf TP-AFP spezialisierte. Derzeit möchte er TPCs in der israelischen Industrie fördern.

Harz

- Covestro verstärkt Investitionen in thermoplastische Verbundwerkstoffe

- Klebeband aus thermoplastischem Thermoplast auf PPS-Basis

- Fraunhofer IPT entwickelt thermoplastische Verbundwerkstoffe zur Wasserstoffspeicherung, Triebwerksschaufeln und mehr

- Thermoplastische Verbundwerkstoffe bei Oribi Composites:CW Trending, Episode 4

- RECONTRAS-Projekt validiert den Einsatz von Mikrowellen und Laserschweißen, um recycelbare Verbundwerkstoffe zu erhalten

- OTOMcomposite entwickelt Software für die Composites 4.0-Produktion mit lasergestützter Bandplatzierung und -wicklung

- ACMA veröffentlicht Programm der Konferenz für Thermoplastische Verbundwerkstoffe 2020

- INOMETA investiert in neue lasergestützte Bandwickeltechnologie

- Thermoplastische Verbundwerkstoffe:Malerische Aussicht

- Schweißen von thermoplastischen Verbundwerkstoffen