Verbund-Flugzeugstrukturen im aufstrebenden urbanen Luftmobilitätsmarkt

Die Idee eines fliegenden Autos ist seit langem in der Populärkultur bekannt, von den Jetsons Cartoon in den frühen 1960er Jahren zu den Star Wars Landspeeder in den 70er Jahren und viele andere Inkarnationen in der neueren Science-Fiction. Das Versprechen, das sie alle unterbreiteten, ist eine Zukunft, in der der tägliche Verkehr in die dritte Dimension eintreten und den Verkehr und die Staus des modernen Pendlerverkehrs umgehen könnte. Außerdem gingen sie davon aus, dass ein so einfacher Transport gleich um die Ecke sei – eine nicht unüberwindbare technische Herausforderung. Heute, fast 60 Jahre nach Jetsons , es scheint, dass wir endlich an der Schwelle zu einer solchen Transportrevolution stehen.

Derzeit gibt es mehrere Flugzeugentwicklungsprogramme weit entlang des Herstellungs- und Flugtestweges, die darauf abzielen, innerhalb der nächsten fünf Jahre den Passagier- und/oder Frachttransport in großen städtischen Gebieten auf der ganzen Welt zu erleichtern. Alle diese Flugzeuge sind batteriebetrieben und hängen stark von der gewichtssparenden, festigkeitsgebenden Kraft von Verbundwerkstoffen ab.

UAM, AAM, eVTOL

Was ist diese Transportrevolution? Es trägt viele Namen. Es begann mit elektrischen vertikalen Start- und Landeflugzeugen (eVTOL), aber dies kann manchmal zu spezifisch sein, sodass die Branche auf Urban Air Mobility (UAM) umgestiegen ist. Die NASA bevorzugt Advanced Air Mobility (AAM), die viele Stützpunkte abdeckt und den urbanen Charakter der Technologie wegnimmt – obwohl AAM sehr auf die städtische Umgebung ausgelegt ist.

Ungeachtet des Namens – wir verwenden hier das häufigere UAM – Flugzeuge dieses Genres sind so konzipiert, dass sie eine von zwei Funktionen ausführen. Eine davon ist die Bereitstellung eines pilotierten oder autonomen Flugtaxidienstes, der Personen von Punkt A nach Punkt B (Heliport/Flughafen-zu-Heliport/Flughafen) über eine Entfernung von 25-400 Kilometern innerstädtisch oder intercity transportiert. Die zweite Funktion besteht darin, einen autonomen Frachttransport in ähnlichen Umgebungen bereitzustellen.

Die Wirtschaftlichkeit und Metriken, die UAM antreiben, sind zahlreich und nicht alle können hier untersucht werden (KPMG bietet eine gute Einführung in die Technologie und was dahinter steckt), aber einer der größten Treiber ist die schnelle Urbanisierung des Planeten. Bis 2050 werden laut UN 68 % der Weltbevölkerung – etwa 7,1 Milliarden Menschen – in städtischen Gebieten leben. Dadurch wird die Verkehrsinfrastruktur erheblich unter Druck gesetzt, was das Reisen mit dem Auto zunehmend erschwert. Die Ausweitung des Flugverkehrs in den Luftraum über den Städten soll diesen Druck verringern. Daher der aufkeimende UAM-Markt.

Luft- und Raumfahrtqualität, Automobilquantität

Ungeachtet der Marktkräfte und der Wirtschaftslage haben UAM-Hersteller bisher unerforschtes Gebiet in der Verbundwerkstoffherstellung betreten. UAM-Flugzeuge müssen, um in Dienst gestellt zu werden, von der für den Flugverkehr zuständigen Behörde zertifiziert sein, ähnlich wie bei großen Verkehrsflugzeugen. In den USA ist das die FAA und in Europa die EASA. Um diese Zertifizierung zu erhalten, muss das Flugzeug bestimmte Sicherheits- und Leistungskennzahlen erfüllen. Die Verwendung von Verbundwerkstoffen zur Erfüllung der Zertifizierungsanforderungen ist zwar nicht trivial, aber mit mehreren gängigen Material- und Verfahrenskombinationen leicht erreichbar.

UAM-Hersteller erwägen jedoch auch volle Produktionsmengen in Hunderten von Einheiten, wenn nicht Tausenden. Das ist weit entfernt von der Acht-pro-Monats-Rate für die Herstellung der Boeing 787 oder des Airbus A350. Um solche Geschwindigkeiten zu erreichen, ist die Entwicklung von Prozess-, Prozesssteuerungs- und Automatisierungstechnologien erforderlich, die wiederholbar, zuverlässig und effizient qualitativ hochwertige, spezifikationsgerechte Flugzeugstrukturen herstellen können. Daher ist die UAM-Fertigung zum Aushängeschild für den gängigen Satz von Verbundwerkstoffen „Luft- und Raumfahrtqualität, Automobilquantität“ geworden.

Einer der führenden Anbieter von Lufttaxi-Diensten ist, wie vorhersehbar, Uber, das Uber Elevate, einen Mitfahrdienst in der Luft, geschaffen hat. Uber Elevate hat mit mehreren UAM-Fertigungspartnern Verträge geschlossen, die Flugzeuge für das Unternehmen bauen werden. Dazu gehören Aurora Flight Sciences, Bell, Embraer, Hyundai, Jaunt Air Mobility, Joby Aviation, Overair und Pipistrel Vertical Solutions.

Mischa Pollack, Leiter Fahrzeugdesign und -strukturen bei Uber, sagte während einer CAMX 2020-Präsentation, dass das Unternehmen eine erste Zertifizierung seines Dienstes in einigen Städten bis 2023 erwartet, gefolgt von einer Expansion im Jahr 2026 und einer anschließenden signifikanten Aufstockung im Jahr 2028. Er sagte, Uber Elevate erwartet, in mehr als 50 Märkten mit einer Nachfrage nach 10.000 UAM-Flugzeugen pro Jahr Flugverbindungen anzubieten. „Diese Zahl“, sagte er, „ist immer noch näher an den Produktionsraten der kommerziellen Luft- und Raumfahrt, aber wir müssen die Herstellung von Verbundwerkstoffen noch weiterentwickeln.“

Wie sieht eine solche Entwicklung aus? Pollacks Wunschliste für die volle Produktion ist im Grunde ein Fahrplan für die Industrialisierung, die die Verbundwerkstoffindustrie seit mehreren Jahren erwartet:Bis zu 4.500 Tonnen pro Jahr hochmodulige/hochfeste Kohlefasern, verstärkte Automatisierung durch automatisierte Tape- und Faserplatzierung , erweiterter Einsatz von Kompressions- und Pultrusionsverfahren, strategischer Einsatz faserverstärkter additiver Fertigung, automatisiertes Kleben und Schweißen, Echtzeit-Inline-Inspektion, wenig oder kein Abfall, verstärkter Einsatz niederenergetischer Materialien, hoher Einsatz von Recyclingmaterialien und Anwendung nachhaltiger Energie-, Material- und Prozessstrategien.

Glücklicherweise hat die Verbundwerkstoffindustrie einige Jahre Zeit, um eine Lieferkette zu entwickeln, die diesen Anforderungen gerecht wird. In der Zwischenzeit variiert die Art und Weise, wie jeder UAM-Hersteller in die Produktion einsteigen wird. Einige halten, wie unten erwähnt, die gesamte Produktion im eigenen Haus. Einige führen das Prototyping im eigenen Haus durch, werden die Produktion in voller Höhe jedoch an Partner verlagern. Andere haben von Anfang an Drittpartner engagiert und werden diese Strategie in der Produktion beibehalten.

Heute arbeiten mehr als 100 Unternehmen an der Entwicklung von UAM-Flugzeugen für Lufttaxi- oder Frachttransportdienste, aber nur eine Handvoll wurde ausreichend finanziert, um fliegende Prototypen oder Demonstratoren herzustellen. Dies sind:Beta Technologies (South Burlington, Vt., USA), EHang (Guangzhou, China), Joby Aviation (Santa Cruz, Kalifornien, USA), Lilium (München, Deutschland), Pipistrel (Ajdovščina, Slowenien), Volocopter ( Bruchsal, Deutschland) und Wisk (Mountain View, Kalifornien, USA).

Alle hier vorgestellten UAM-Flugzeuge haben mehrere Gemeinsamkeiten:Erstens sind sie relativ klein mit einer Kapazität für zwei bis vier Passagiere oder einer entsprechenden Frachtmasse. Zweitens werden sie fast alle autonom geflogen. Drittens sind sie vollelektrisch und für den Flug auf wiederaufladbare Batterien angewiesen. Viertens verlassen sie sich auf den Einsatz von Hubrotoren, die vertikales Starten und Landen ermöglichen. Nicht jeder hier aufgeführte UAM-Hersteller war bereit, mit CW zu teilen wie es Verbundwerkstoffe auf seinem Schiff einsetzt. Was folgt, ist eine Zusammenfassung der bereitgestellten Informationen.

Beta-Technologien

Ruhig und schnell voranschreitend ist Beta Technologies, das die ALIA 250c entwickelt pilotiertes eVTOL für den Transport von bis zu fünf Passagieren. Dieses Flugzeug verfügt über vier Hubrotoren und einen Schubrotor. Die Hubrotoren befinden sich an den Auslegern vor und hinter jedem Überrumpfflügel; der Schubrotor befindet sich am Heck des Flugzeugs hinter dem Höhenleitwerk. Zielbereich für die ALIA 250c ist 400 Kilometer lang und obwohl es für die Beförderung von Passagieren ausgelegt ist, wird das Flugzeug zunächst für den Transport menschlicher Organe für den Erstkunden United Therapeutics eingesetzt.

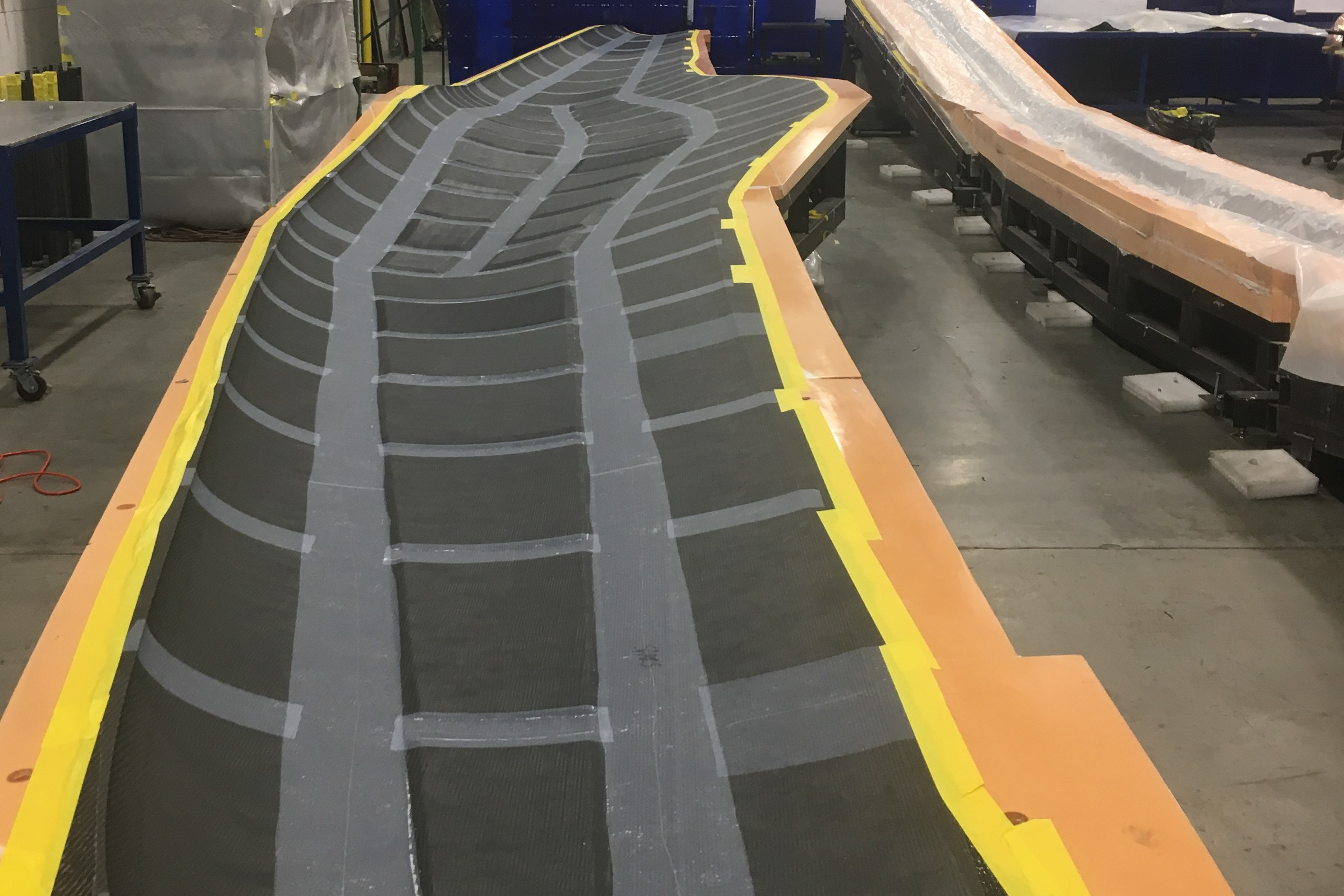

Herstellung aller Verbundstrukturen für die ALIA 250c wird von Blue Force Technologies (BFT, Morrisville, N.C., U.S.) durchgeführt, die sich auf Design, Engineering, Werkzeugbau, Prototyping und Produktion von Verbundwerkstoffen und -strukturen für den Endmarkt Luft- und Raumfahrt spezialisiert hat. Shawn Herrmann, VP Future Projects bei BFT, sagt, sein Team sei besonders von Beta Technologies herausgefordert worden, die eine Reihe von Gewichts- und Leistungsanforderungen an die ALIA 250c geknüpft hatten . Er sagt, dass sich BFT von drei Elementen des Beta-Designs leiten ließ:Ein strikter minimaler struktureller Gewichtsanteil (des Gesamtgewichts der Ebene) von 25 %, stark konturierte Konfigurationen mit mehreren Struktur-zu-Struktur-Schnittstellen, die eine aerodynamische Mischung erfordern, und eine stark vereinheitlichte Struktur mit minimalen Fugen.

„Beta strebt einen Bereichsentwurfspunkt an, an den sich noch niemand gewagt hat, und deshalb müssen wir einen großen, effizienten Flügel tragen, ohne den Leergewichtsanteil für den Schwebeflug zu opfern“, sagt Herrmann. „Jedes Pfund, das von der Struktur entfernt wird, kann in die Batterien gehen und somit eine größere Reichweite haben.“

Um das erste Flugzeug herzustellen, musste BFT sein aggressives Gewichtsziel mit einem Prozess erreichen, der sich für weiche Werkzeuge eignet, ohne signifikante Leistung gegenüber einem typischen, bei niedrigen Temperaturen aushärtenden Standardmodul-Prepreg einzubüßen. „Wir haben festgestellt, dass wir durch die Verwendung unseres proprietären infusionsbasierten Prozesses“, sagt Herrmann, „in Kombination mit unserem Softtooling-Ansatz eine komplette experimentelle [flugfähige] Flugzeugzelle in der gleichen Zeit bauen können, die für den Bau von Carbonwerkzeugen für a Prepreg-basierter Prototyp.“

Herrmann sagt, dass BFT in den letzten fünf Jahren Harzinfusionstechniken für die Primärstruktur von Prototypen entwickelt hat. Mit ALIA , führte das Unternehmen weitere Material- und Prozesstests durch, um seine Infusionstechniken zu wiederholen und zu verbessern, um mechanische Eigenschaften zu erzielen, die den vom Programm geforderten strukturellen Gewichtsanteil erreichen würden. Darüber hinaus gelang dies mit einem Harzsystem, das nur eine Aushärtung bei Raumtemperatur und eine freistehende Nachhärtung erforderte. Darüber hinaus bemühte sich BFT, die ALIA . herzustellen s-Strukturen mit so wenigen Gelenken wie möglich, was lange, einheitliche Strukturen bedeutet – einschließlich des 50-Fuß-Flügels und der beiden 35-Fuß-Ausleger, die die Hubrotoren halten.

Das zur Herstellung der ersten ALIA verwendete Harzsystem , sagt Herrmann, wurde im eigenen Haus entwickelt und ist somit kein offiziell qualifiziertes Material. Dies sei für das Prototyping ausreichend, gibt er zu, aber da die ALIA in die Produktion eingeht, wird die Zertifizierung wahrscheinlich andere Material- und Prozessentscheidungen erzwingen, einschließlich einer möglichen Umstellung auf Prepregs. „Die Zertifizierung wird der wichtigste Treiber bei der Materialauswahl für das Serienflugzeug sein“, sagt Herrmann. „Das Serienflugzeug wird gleich aussehen und ein ähnliches Gewicht haben, aber Materialien und Prozesse verwenden, die für die Zertifizierung und die Hochgeschwindigkeitsproduktion sinnvoll sind.“

Andere Überlegungen für die Produktion mit voller Leistung – deren Volumen Beta nicht bekannt gegeben hat – umfassen Materialien und Prozessabläufe sowie Automatisierung. An ersterem hat BFT bereits begonnen, letzteres ist, so Herrmann, fast sicher:„Automatisierung muss die mechanischen Eigenschaften liefern, die in der Konstruktion verwendet werden, muss in der Größenordnung produzieren, für die die Fabrik ausgelegt ist, und zu den prognostizierten minimalen wiederkehrenden Kosten, und muss wiederholbar und zuverlässig sein, um Laminate zu liefern, die mit den Annahmen der Fehlergröße und -dichte übereinstimmen, die im Schadenstoleranzansatz für die Zertifizierung gemacht wurden. Wir sehen eine Zukunft der Serienproduktion mit verschiedenen Automatisierungsstufen bei Layup, Inspektion, Trimmen/Bohren, Montage usw.“

EHang

Einen etwas anderen Weg geht EHang, das den EHang 216 entwickelt , ein autonomer eVTOL-Hubschrauber, der für den Lufttaxitransport von zwei Passagieren oder Fracht entwickelt wurde (auch Luftlogistik genannt). Es verfügt über acht koaxiale Rotoren, von denen jeder auf einem strukturellen Arm montiert ist, der sich radial von der Unterseite des Rumpfes erstreckt. Die Rotorarme können vertikal hochgeklappt werden, um das Verstauen des Bootes zu erleichtern. Wie Volocopters VoloCity (siehe unten), der EHang 216 steht auf Kufen. Er hat eine maximale Zuladung von 220 Kilogramm und eine maximale Reichweite von 35 Kilometern.

Es gibt zahlreiche Videos des EHang 216 im Flug, die die Fähigkeiten des Schiffes als Personen- und Frachttransporter demonstrieren. Im Mai 2020 erhielt EHang von der chinesischen Zivilluftfahrtbehörde die nach eigenen Angaben weltweit erste kommerzielle Pilotengenehmigung für die Verwendung von EHang 216 für luftlogistische Zwecke. Im Juli 2020 folgte die Erteilung eines Special Flight Operations Certificate, ausgestellt von Transport Canada Civil Aviation. Dies ermöglicht Probeflüge von EHang 216 in Québec, Kanada.

Strategischer Fertigungspartner von EHang – einschließlich Verbundwerkstoffen – für den EHang 216 ist der Luft- und Raumfahrthersteller FACC AG (Ried im Innkreis, Österreich). Weder EHang noch FACC waren bereit, Verbundmaterialien oder Verarbeitungsinformationen mit CW zu teilen für diese Geschichte, aber FACC hat berichtet, dass es mit EHang zusammenarbeiten wird, um in der Entwicklung befindliche Flugzeuge zu optimieren und bei der Entwicklung von Plänen für die Serienproduktion zu helfen. FACC wird auch bei der Zertifizierung, dem Aftermarket-Wartungsservice sowie der Forschung und Entwicklung helfen.

Joby Aviation

Eines der profiliertesten AAM-Programme gehört Joby Aviation, die einen noch namenlosen pilotierten Hubschrauber eVTOL für den Lufttaxi-Transport von bis zu vier Passagieren entwickelt. Das Joby-Schiff zeichnet sich dadurch aus, dass es über sechs Neigung . verfügt Rotoren. An jedem Überrumpfflügel sind zwei Rotoren montiert, und zwei am Heck. Das Fahrzeug steht auf einem dreirädrigen Fahrwerk, hat eine Reichweite von 240 Kilometern und eine Höchstgeschwindigkeit von 320 Stundenkilometern.

Joby hat eine mehrjährige kommerzielle Partnerschaft mit dem Mitfahrdienst Uber Elevate, erwägt jedoch auch die Einführung eines eigenen Mitfahrdienstes. In jedem Fall strebt das Unternehmen die Inbetriebnahme bis 2023 an.

Joby würde keine Verbundwerkstoffe und Verarbeitungsinformationen über seine Flugzeuge an CW weitergeben für diese Geschichte, aber es ist allgemein bekannt, dass Joby in und in der Nähe seines Werks in Santa Cruz bedeutende Fertigungsbetriebe für Verbundwerkstoffe entwickelt hat. John Geriguis, Advanced Development bei Joby, sagte in einer Präsentation auf der CAMX 2020, dass die Industrialisierungsziele von Joby denen von Ubers Pollack ähneln, aber als das formuliert sind, was das Unternehmen bei seiner Herstellung von Verbundwerkstoffen vermeiden möchte:Wenig oder kein Abfall, keine Materialien Ablauf, keine Materialüberschreitungsfristen, keine Personalprobleme, keine Abhängigkeit von menschlichen Variablen, keine menschliche Inspektion und keine Reparaturen nach dem vollständigen Bau. Geriguis merkte auch an, dass Joby zwar derzeit duroplastische Harzsysteme verwendet, aber die Möglichkeit besteht, thermoplastische Verbundwerkstoffe in zukünftige Flugzeuggenerationen zu integrieren.

Lilium

Lilium aus Deutschland entwickelt den Lilium Jet , ein pilotiertes eVTOL-Flugtaxi mit festen Flügeln und Sitzplätzen für bis zu vier Passagiere. Trotz „Jet“ im Namen ist der Lilium Jet wird von 36 kippbaren Umluftventilatoren angetrieben, die an der Vorderkante jedes Flügels und der horizontalen Heckflosse montiert sind. Er ist für den Überlandverkehr ausgelegt und hat eine Reichweite von 300 Kilometern und eine Höchstgeschwindigkeit von 300 Stundenkilometern. Lilium hat den Lilium Jet flugerprobt , das in einem im Oktober 2019 auf der Website von Lilium veröffentlichten Video zu sehen ist. Lilium gab im Juli einen Liefervertrag für Kohlefasern mit Toray (Tokio, Japan) bekannt. In der Ankündigung sagte Lilium, Toray werde Kohlefasern direkt an Lilium liefern, um sie zunächst für die Produktion zusätzlicher Technologiedemonstratoren zu verwenden. Wenn der Lilium Jet in Prototyping und Produktion einsteigt, wird Toray Kohlefaser an Lieferanten liefern, die Verbundteile für Lilium herstellen.

Yves Yemsi, Chief Program Officer bei Lilium, sagt, dass Kohlefaserverbundwerkstoffe in allen Primärstrukturen des Lilium-Jets verwendet werden, einschließlich Rumpf, Flügel und Klappen. Feedback und Informationen von Lilium versprochen; wurde nicht zugestellt.

Pipistrel

Ein Ausreißer ist Pipistrel, das die Nuuva V300 entwickelt autonomes eVTOL, nicht für Passagiere, sondern für Luftfracht- und Luftlogistikanwendungen. Es verwendet acht Hubrotoren und einen Schubrotor und hat eine maximale Nutzlast von 460 Kilogramm. Die Fracht wird im Rumpf verstaut, der von der Seite oder dem Bugbereich zugänglich ist. Pipistrel ist mitten in der Produktion des ersten Nuuva V300 Prototyp, aber das Unternehmen nimmt bereits Produktionsaufträge entgegen und plant, „mehrere Hundert“ pro Jahr herzustellen.

Pipistrel sagt, dass es mehr als 25 Jahre Erfahrung in der Herstellung von Verbund-Flugzeugstrukturen hat und sich auf die Austauschbarkeit von Teilen, die Reparierbarkeit vor Ort und schnell härtende Prozesse für die Nuuva V300 konzentriert . Das Unternehmen verwendet ausschließlich Prepregs auf Epoxidbasis, die hauptsächlich durch Handlaminieren und Aushärten bei Raumtemperatur verarbeitet werden, wobei kleinere Teile gelegentlich im Autoklaven ausgehärtet werden. Pipistrel sagt, dass es erwartet, dass die Automatisierung auf Prepreg-Basis in großem Umfang außerhalb des Autoklaven verwendet wird, wenn das Flugzeug in die Produktion geht.

Volocopter

Das von Volocopter entwickelte Schiff, die VoloCity , ist ein autonomer Hubschrauber eVTOL mit Sitzplätzen für zwei Passagiere. VoloCity , das Kufen anstelle von Radfahrwerken verwendet, von 18 Hubrotoren angetrieben wird, eine maximale Nutzlast von 200 Kilogramm, 110 Stundenkilometer maximale Fluggeschwindigkeit und eine Reichweite von 35 Kilometern hat. VoloCity s Rotoren sind auf einer strukturellen Felge angeordnet, die an der Oberseite des Rumpfes verankert ist, wobei 12 Rotoren im gleichen Abstand am Umfang der Felge und sechs weitere auf einem kleineren Durchmesser innerhalb der Felge angeordnet sind. Jeder Rotor hat einen Durchmesser von 2,3 Metern; der Gesamtdurchmesser der Felge beträgt 11,3 Meter. Volocopter nimmt jetzt Reservierungen für VoloCity , die hoffentlich bis 2023 in Betrieb gehen wird.

Volocopter sagt, dass es Composites auf die gesamte VoloCity anwendet Flugzeugzelle, Rotorflugzeuge und Sitze. Prototypen und Demonstratoren werden von einem ungenannten Partner für Verbundwerkstoffhersteller unter Verwendung von Kohlefasern und Glasfasern im Nassaufbau hergestellt. Der Harztyp wurde nicht identifiziert, wahrscheinlich handelt es sich jedoch um Epoxid. In einer Erklärung sagt Volocopter, dass es eine qualifizierte Faser-Harz-Kombination ausgewählt hat, weil es "aus Zeitgründen und Zielen wichtig war, ein qualifiziertes Material zu verwenden, das unseren Anforderungen und unserem Zeitplan für die Produktion entspricht." Wenn VoloCity Volocopter geht in die Vollserienproduktion ein und erwartet, auf ein Prepreg außerhalb des Autoklaven umzustellen, wobei die Herstellung von "internationalen Herstellern" bereitgestellt wird.

Wie viele VoloCity Craft Volocopter erwartet, dass es jährlich produzieren wird, ist nicht bekannt, aber Aussagen des Unternehmens als Reaktion auf Informationsanfragen für diese Geschichte deuten auf „Tausende“ hin und fügt hinzu:„Sicher ist jedoch, dass wir Produktionsraten erreichen wollen, die näher an denen der Automobilhersteller liegen als die der Flugzeughersteller derzeit.“

Wisk

Wisk, ein Joint Venture von Boeing (Seattle, Washington, USA) und Kitty Hawk (Palo Alto, Kalifornien, USA), entwickelt die Cora , ein autonomes eVTOL-Flugtaxi mit festen Flügeln und Sitzplätzen für zwei Passagiere. Cora wird von 12 Hubrotoren angetrieben – drei vor und hinter jedem Flügel – und einem Schubrotor, der sich am hinteren Ende des Rumpfes vor dem Heckteil befindet. Das Flugzeug steht auf einem dreirädrigen Fahrwerk. Cora hat eine maximale Reichweite von 40 Kilometern und eine maximale Geschwindigkeit von 160 Stundenkilometern.

Wisk sagt alle Primärstrukturen auf Cora werden im eigenen Haus aus Verbundwerkstoffen unter Verwendung einer proprietären Kombination aus Harz und Fasern hergestellt. In einer Erklärung sagte Wisk, dass qualifizierte Materialien ausgewählt wurden, weil „es im Allgemeinen einfacher ist, mit dem Design von einer bereits bewährten Lösung aus zu beginnen“. Der Herstellungsprozess ist ein lasergeführtes Handlaminieren mit Konsolidierung außerhalb des Autoklaven unter Vakuumbeutel. Fertige Strukturen werden mit Grenzlastprüfungen, Thermografie und Ultraschallprüfung bewertet. Mit dem Hochfahren der Produktion erwartet das Unternehmen, Automatisierungstechnologien zu integrieren, um die „Produktionsraten zu erreichen, die derzeit für eVTOLs vorgesehen sind“. Wisk sagt auch, dass es erwartet, die eigene Produktion aufrechtzuerhalten, wenn Cora beginnt die Produktion mit voller Rate, wobei die Auftragnehmer die zusätzliche Produktion je nach Kapazitätsbeschränkungen bereitstellen.

Tabelle 1:UAM-Hersteller, Flugzeuge

Hersteller/Handwerk

Antrieb

Steuerung

Kapazität

Max. Reichweite

Max. Geschwindigkeit

ALIA von Beta Technologies

4 Hubrotoren, 1 Schubrotor

1 Pilot

5 Passagiere

400 km

274 km/h

EHang EHang 216

16 Rotoren (8 Paare)

Autonom

2 Passagiere oder 220 kg

35 km

130 km/h

Joby (unbenannt)

36 kanalisierte Tiltfans

1 Pilot

4 Passagiere

300 km

300 km/h

Zwergfledermaus Nuuva V300

8 Hubrotoren, 1 Schubrotor

Autonom

460 kg (Fracht)

300 km

220 km/h

Volocopter VoloCity

18 Rotoren

Autonom

2 Passagiere oder 200 kg

35 km

110 km/h

Wisk Cora

12 Hubrotoren, 1 Schubrotor

Autonom

2 Passagiere oder 180 kg

40 km

160 km/h

Harz

- Die Vorteile der Flugzeugkonstruktion aus Verbundwerkstoffen in Flugzeugen aller Größen

- Verbundwerkstoffherstellung:Die Herstellung von Verbundwerkstoffen

- Konstruktion für die automatisierte Herstellung von Verbundwerkstoffen von kleinvolumigen Flugzeugstrukturen

- Die Bedeutung der Harzauswahl

- UAMMI, Impossible Objects bauen Verbundteile für die US Air Force

- Thermoplastische Verbundrohre auf dem Vormarsch in der Tiefsee

- Die erste Rumpfsektion aus Verbundwerkstoff für den ersten Verkehrsflugzeug aus Verbundwerkstoff

- Im Dienste der Composites-Welt in Israel und den USA

- Der Markt für Luft- und Raumfahrtkomponenten und Präzisionsflugzeugkomponenten

- Der wahre Wert von Druckluft