Lanxess erweitert die Verwendung von Verbundwerkstoffen auf das Extrusionsblasformen

Die Lanxess AG (Köln, Deutschland) gab am 3. September bekannt, dass sie ihr Anwendungsspektrum auf das Extrusionsblasformen erweitert, das die Integration von Tepex endlosfaserverstärkten thermoplastischen Verbundwerkstoffen in den Produktionsprozess beinhaltet.

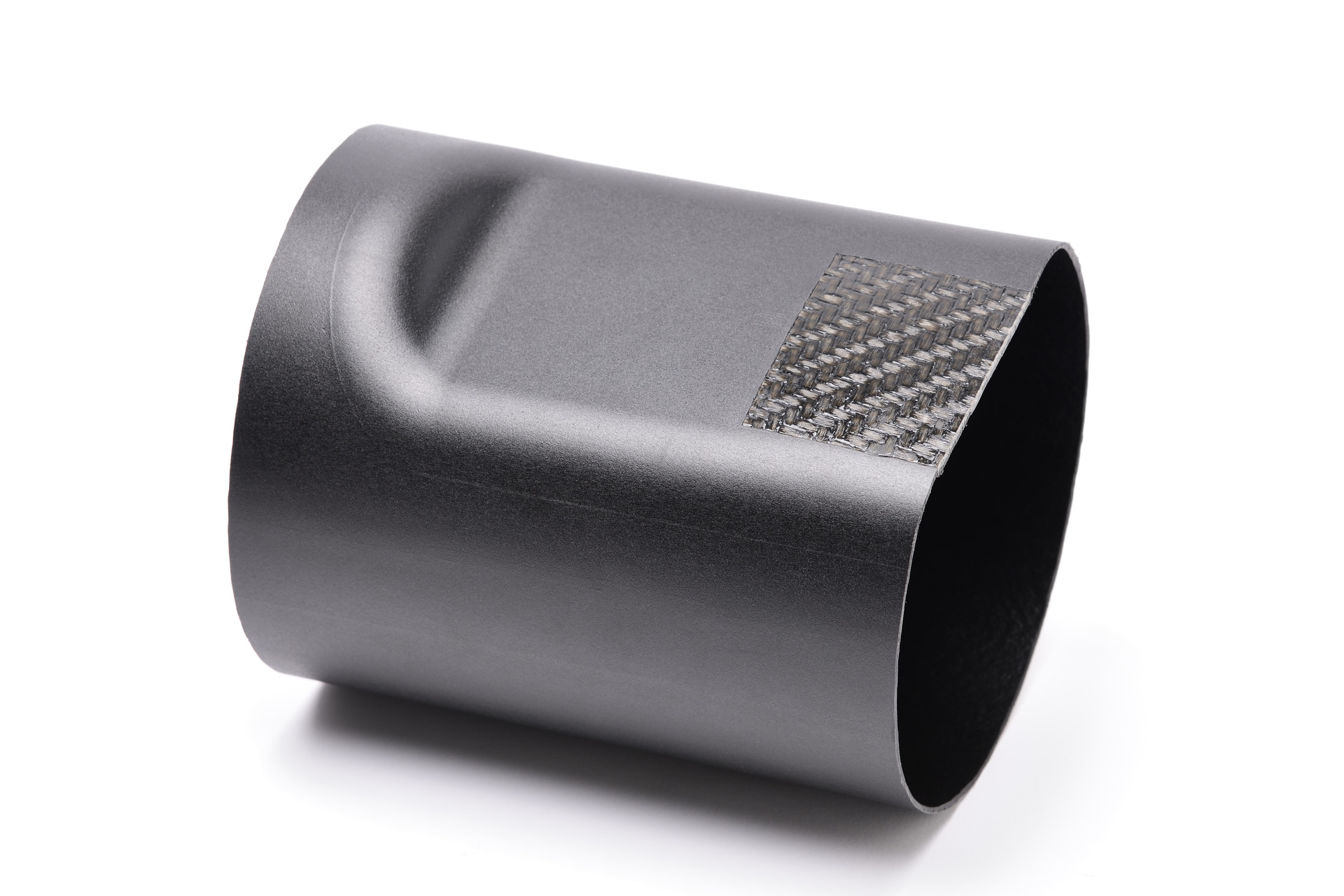

In einer aktuellen Machbarkeitsstudie hat Lanxess gezeigt, dass sich Bauteile aus PA6 mit Blasformtechnik herstellen lassen und an stark belasteten Stellen lokal mit Tepex verstärkt werden. Die Untersuchungen sollen an einer seriennahen Blasformmaschine im Technikum der Business Unit High Performance Materials (HPM) in Dormagen durchgeführt worden sein. „Die Bauteile weisen eine hervorragende Haftung auf, wodurch die Festigkeit und Steifigkeit von Tepex genutzt werden können“, erklärt Arthur Rieb, Blasformspezialist bei HPM.

Mit dem Verfahren lässt sich laut Lanxess die mechanische Leistungsfähigkeit von blasgeformten Bauteilen lokal steigern, beispielsweise in Bereichen, die durch Stoßbelastungen oder hohen Druck mechanisch stark beansprucht werden. „Außerdem eignet es sich für die Herstellung von blasgeformten Strukturbauteilen wie den Hohlprofilen für die Karosserieverstärkung. Der flächendeckende Einsatz von Tepex kann ein entscheidender Faktor für die Reduzierung von Gewicht und Materialeinsatz sein, da die Grundwandstärke des Bauteils verringert werden kann“, erklärt Rieb. „Die Hohlteile sind rein auf thermoplastischen Systemen aufgebaut und lassen sich leicht recyceln, was den Aufbau geschlossener Stoffkreisläufe erleichtert.“

Bei der Herstellung solcher Hohlkörper, so Lanxess, wird zunächst ein schlauchförmiger Vorformling extrudiert, während gleichzeitig ein erhitzter und plastifizierter Tepex-Einsatz in das Blaswerkzeug eingelegt wird. Anschließend wird der Vorformling im Werkzeug aufgeblasen, das auch den Tepex-Abschnitt bildet. Dadurch entsteht ein Bauteil mit definierter Form und lokaler Tepex-Verstärkung. „Die Umformung von Tepex ist in den Blasformprozess integriert, was zu einem einstufigen Prozess mit kurzen, wirtschaftlichen Zykluszeiten führt, die für das Blasformen typisch sind“, ergänzt Rieb.

Bisher, so Lanxess, sei die Herstellung solcher Bauteile in einem dreistufigen Prozess mit anschließendem Aufschweißen einer zwei- oder dreidimensionalen Tepex-Einlage auf das blasgeformte Hohlteil erfolgt.

„Unser Verfahren macht vieles einfacher“, sagt Tilmann Sontag, Experte für Leichtbau bei der HPM-Automobilgruppe Tepex. „Außerdem macht die Gewebeverstärkung das plastifizierte Tepex-Material viel einfacher zu handhaben als Bänder, die unidirektional mit Endlosfasern verstärkt sind. Dies ermöglicht einen stabilen und sicheren Produktionsprozess.“

Da die Endlosfasern in Tepex außerdem vollständig mit Kunststoff vorimprägniert sind, ist der Prozess ausreichend, um das Material zu verfestigen, sodass sich während des Blasformens keine Lufteinschlüsse bilden. „Das Ergebnis ist ein stoffschlüssiger Verbund mit hervorragender Haftung zwischen Blasformstoff und Tepex. Schon geringe Blasdrücke reichen aus, um aus Tepex kritische 3D-Geometrien wie Halbkugeln mit engen Radien zu formen“, erklärt Sontag.

Der Geschäftsbereich HPM hat nach eigenen Angaben eine breite Produktpalette hochviskoser Compounds auf Basis von PA6 und PA66 mit und ohne Glasfaserverstärkung entwickelt, die auch für die neue Prozess-Material-Kombination eingesetzt werden können. So soll das Sortiment weiche, schlagfeste Produktvarianten wie die unverstärkten PA6-Compounds Durethan BC700HTS DUSXBL und Durethan BC550Z DUSXBL umfassen. Lanxess weist darauf hin, dass sich solche Materialien für Tepex-verstärkte Tanks oder andere Hohlkörper eignen, bei denen die Anwendung beispielsweise auch eine hohe Schlagzähigkeit und Flexibilität erfordert. Im Gegensatz dazu sind die glasfaserverstärkten Produkttypen eher das Material der Wahl für leichte Strukturbauteile.

Auch bei Tepex stehen für den Prozess verschiedenste Produkttypen zur Verfügung – zum Beispiel Materialvarianten, die mit Endlosfasergeweben oder Laminaten aus Glas-, Aramid- oder Carbonfasern verstärkt sind. Auch die Matrix der Verbundstoffe ist variabel. Neben PA6 oder PA66 kann es beispielsweise auch aus Polyolefinen wie Polypropylen oder Polyethylen bestehen.

Um Kunden in allen Phasen der Komponentenentwicklung zu unterstützen, hat der Geschäftsbereich HPM von Lanxess seine Kompetenzen in Material-, Anwendungs-, Verfahrens- und Technologieentwicklung unter der Marke HiAnt gebündelt. Der Service soll von der Konzepterstellung, Materialoptimierung und Berechnung von Bauteileigenschaften mittels Simulationstools über die Bearbeitung, Bauteilprüfung bis hin zum Serienstart alles umfassen.

Harz

- Erkundung der verschiedenen Arten von Blasformverfahren

- Lanxess fügt zwei neue Produktionslinien für Verbundwerkstoff Tepex hinzu

- Hocheffizientes Spülmittel zum Blasformen von Polyolefinen

- Hochviskoses PEEK für Spritzguss und Extrusion

- PPSU für Spritzstreck- und Extrusionsblasformen und Spritzgießen von Flaschen

- Blasformen:„kollaborativer“ Flaschenpalettierer

- Thermoplastische Verbundwerkstoffe von LANXESS in der Audi A8-Rücksitzschale

- Die Vorteile nutzen:Der Einsatz von Verbundwerkstoffen in landwirtschaftlichen Geräten nimmt zu

- LANXESS erweitert Produktionskapazität für endlosfaserverstärkte thermoplastische Verbundwerkstoffe

- 6 Arten von Spritzgießanschnitten und wann sie verwendet werden