Neuartiges Prepreg für das Formpressen in RAPM

Kohlefaser/Epoxid-Prepreg ist seit Jahrzehnten das Basismaterial für Verbundwerkstoffe in der Luft- und Raumfahrt, da es hohe mechanische Eigenschaften und einen präzisen Harz-/Fasergehalt sowie eine einfache Handhabung beim Laminieren und Autoklavieren bietet. Da Hersteller von Flugzeugen und Urban Air Mobility (UAM) jedoch höhere Produktionsraten und niedrigere Kosten anstreben, ist das Formpressen attraktiv, da es die Zykluszeiten verkürzt und die Effizienz gegenüber dem Autoklaven steigert. Im einfachsten Fall umfasst das Formpressen das Vorwärmen des Formmaterials, das Einbringen in eine offene Werkzeugkavität und das Verfestigen mit hydraulischem Druck bei der Temperatur, wobei das flüssige Duroplastmaterial in einen Feststoff umgewandelt wird. Das gehärtete Teil wird dann für alle erforderlichen Besäum- und Endbearbeitungsschritte ausgeworfen.

Die Kombination von Pressformen und Prepreg bietet nicht nur einen effizienten Hochgeschwindigkeitsprozess mit der Leistung und einfachen Handhabung von Prepreg, sondern vermeidet auch einen Teil der komplexen Prozessdynamik des Füllens trockener Verstärkungen mit flüssigem Harz während Prozessen wie Harzinfusion und Harzspritzpressen (RTM). Vor allem für kleinere Flugzeugstrukturen bietet Prepreg Press Molding das Potenzial für Taktzeiten von <30 Minuten bei dennoch hochwertigen Bauteilen mit komplexer Geometrie.

Solvay Composite Materials (Alpharetta, Georgia, USA) war ein wichtiger Partner im RApid High-Performance Manufacturing (RAPM)-Programm unter der Leitung von The Boeing Co. (Chicago, Illinois, USA). RAPM ist der „bildende“ Teil des Programms „Tailorable Feedstock and Forming“ (TFF), das 2015 von der Defense Advanced Research Projects Agency (DARPA, Arlington, Virginia, USA) ins Leben gerufen wurde. Sein Ziel ist es, schnelle, kostengünstige und agile Herstellung kleiner, komplex geformter Verbundteile und Erhöhung der Wettbewerbsfähigkeit von Verbundwerkstoffen mit bearbeitetem Aluminium in Verteidigungsanwendungen.

Als langjähriger Lieferant von Boeing für Verteidigungsanwendungen ist Solvay auch führend bei neuartigen Lösungen für die kommerzielle Luft- und Raumfahrt, wie dem Epoxid-Prepreg CYCOM 5320-1 außerhalb des Autoklaven (OOA) und auch für die Automobilindustrie, wie z Taktzeit von 1 Minute, Vinylhybrid SolvaLite 730 Prepreg.

RAPM war eine perfekte Gelegenheit für Solvay, sein experimentelles System XEP-2750 zu testen und zu verfeinern, das jetzt als CYCOM EP2750 kommerzialisiert wurde und entwickelt wurde, um die Herstellung von Verbundwerkstoffen für die Luft- und Raumfahrt sowie die Automobilindustrie zu verbinden. Dieser Blog – eine Online-Seitenleiste des Beitrags „Revolutionizing the Composites Cost Paradigm, Part 2:Forming“ vom Mai 2020 – befasst sich mit dieser Entwicklung sowie den verwendeten Formpressverfahren und den Angeboten von CYCOM EP2750 sowohl für die Luft- und Raumfahrt- als auch für die Automobilhersteller von Verbundwerkstoffen.

Referenzen für diesen Blog sind:

- „Spring Frame Press Fabrication of Aerospace Production Components“ von Timothy J. Luchini

1

, Alejandro J. Rodriguez

2

, Scott A. Rogers

2

, Aurele-BHs

3

, Adam Whysall

3

, Richard Russell

3

, Scott Lucas

2

, Gail L. Hahn

1

. SAMPE-Konferenzprotokoll. Charlotte, NC, 20.-23. Mai 2019.

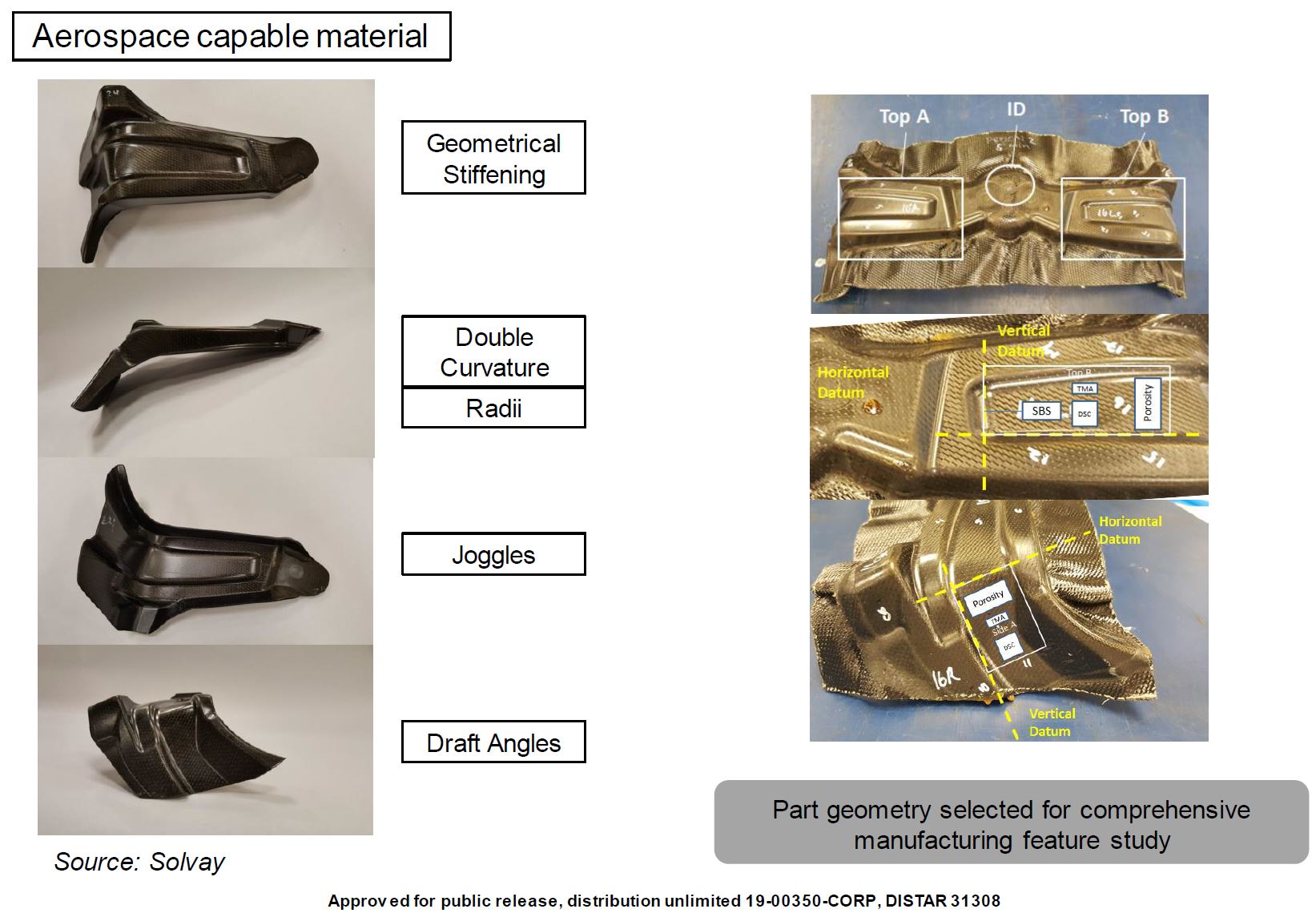

- "Herausforderungen der Geometrien von Strukturteilen in der Luft- und Raumfahrt für das Hochgeschwindigkeits-Kompressionsformen" von Aurele Bras

1

, Alejandro J. Rodriguez

2

, Richard Russell

1

, Timothy J. Luchini

3

, Travis Adams

3

, Adam Whysall

1

, Scott A. Rogers

2

, Scott Lucas

2

, Gail L. Hahn

3

. Gesellschaft zur Förderung der Material- und Verfahrenstechnik – Nordamerika.SAMPE Conference Proceedings. Seattle, WA, 4.-7. Mai 2020. Society for the Advancement of Material and Process Engineering – Nordamerika.

- „Rapid High Performance Molding of Structural xEP-2750 Prepreg for Compression Molding“ von Timothy J. Luchini 1 , Alejandro J. Rodriguez 2 , Scott A. Rogers 2 , Aurele-BHs 2 , Adam Whysall 2 , Richard Russell 2 , Scott Lucas 2 , Gail L. Hahn 1 . SAMPE 2019.

1 The Boeing Company, Saint Louis, MO 63134, 2 Solvay Composite Materials, Anaheim, Kalifornien, USA und 3 Solvay Composite Materials, Heanor, Großbritannien

- CompositesWorld-Webinar:„Automotive Processes for High-Rate Aerospace Composites Manufacturing“ von Alejandro Rodriguez, Solvay Composite Materials, Anaheim, Kalifornien, USA

Material- und Prozessziele

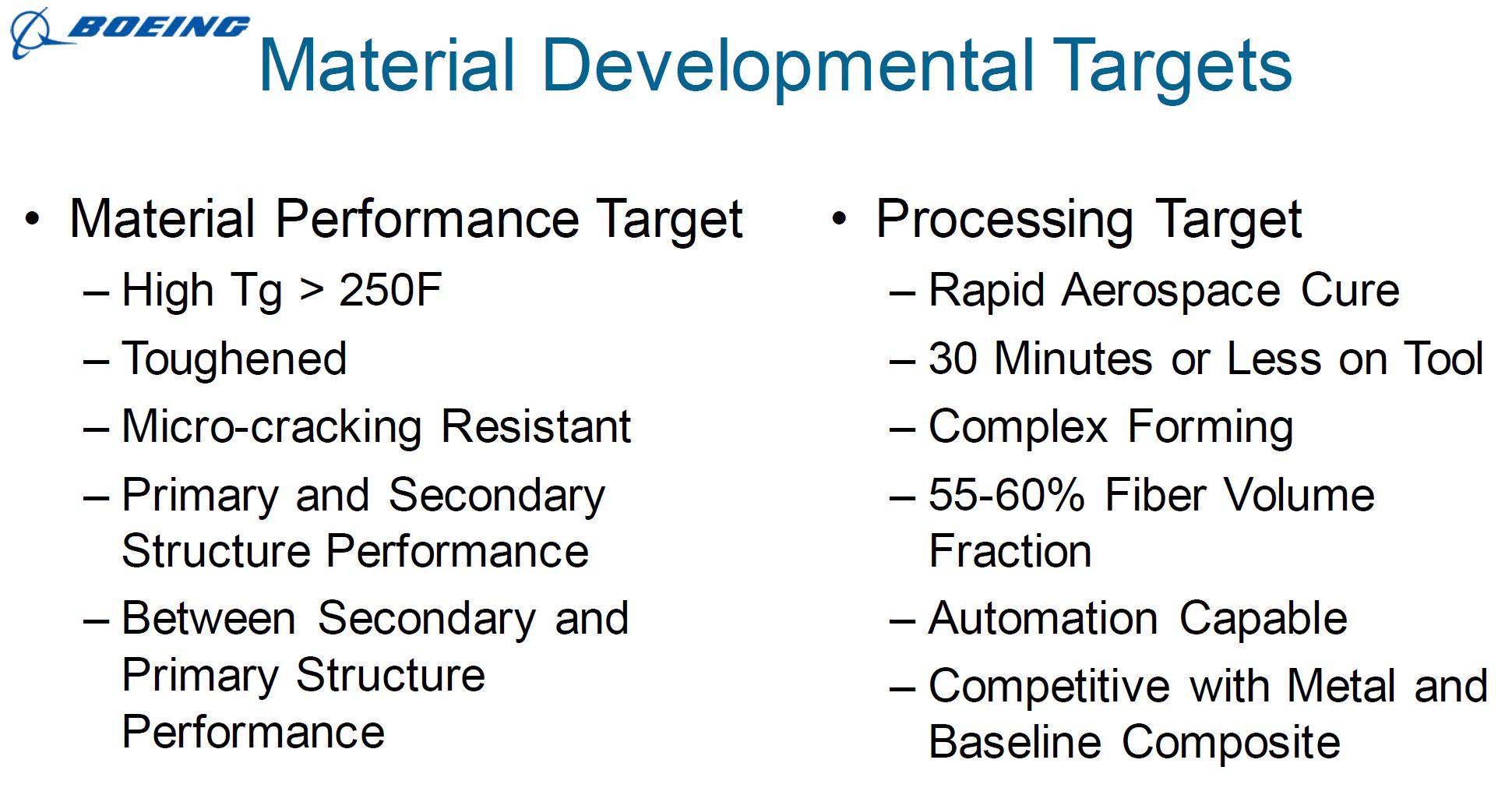

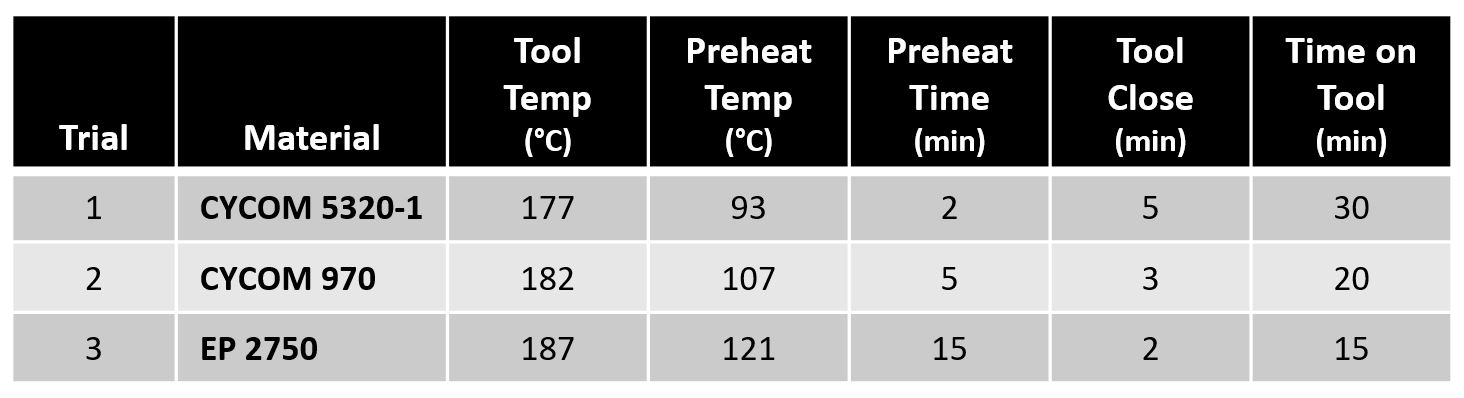

CYCOM EP2750 wurde entwickelt, um die Leistungsziele von Boeing für ein gehärtetes Epoxidharz für die Luft- und Raumfahrt zu erreichen, das eine ausgewogene Glasübergangstemperatur (Tg) von bis zu 350 °F und gute Kerbeigenschaften aufweist – z (OHT) — und Lösungsmittelbeständigkeit. Diese neue Prepreg-Klasse ist sowohl für primäre als auch für sekundäre Flugzeugstrukturen anwendbar und mit mehreren Verstärkungen (z. B. Kohle- und Glasfaser) kompatibel.

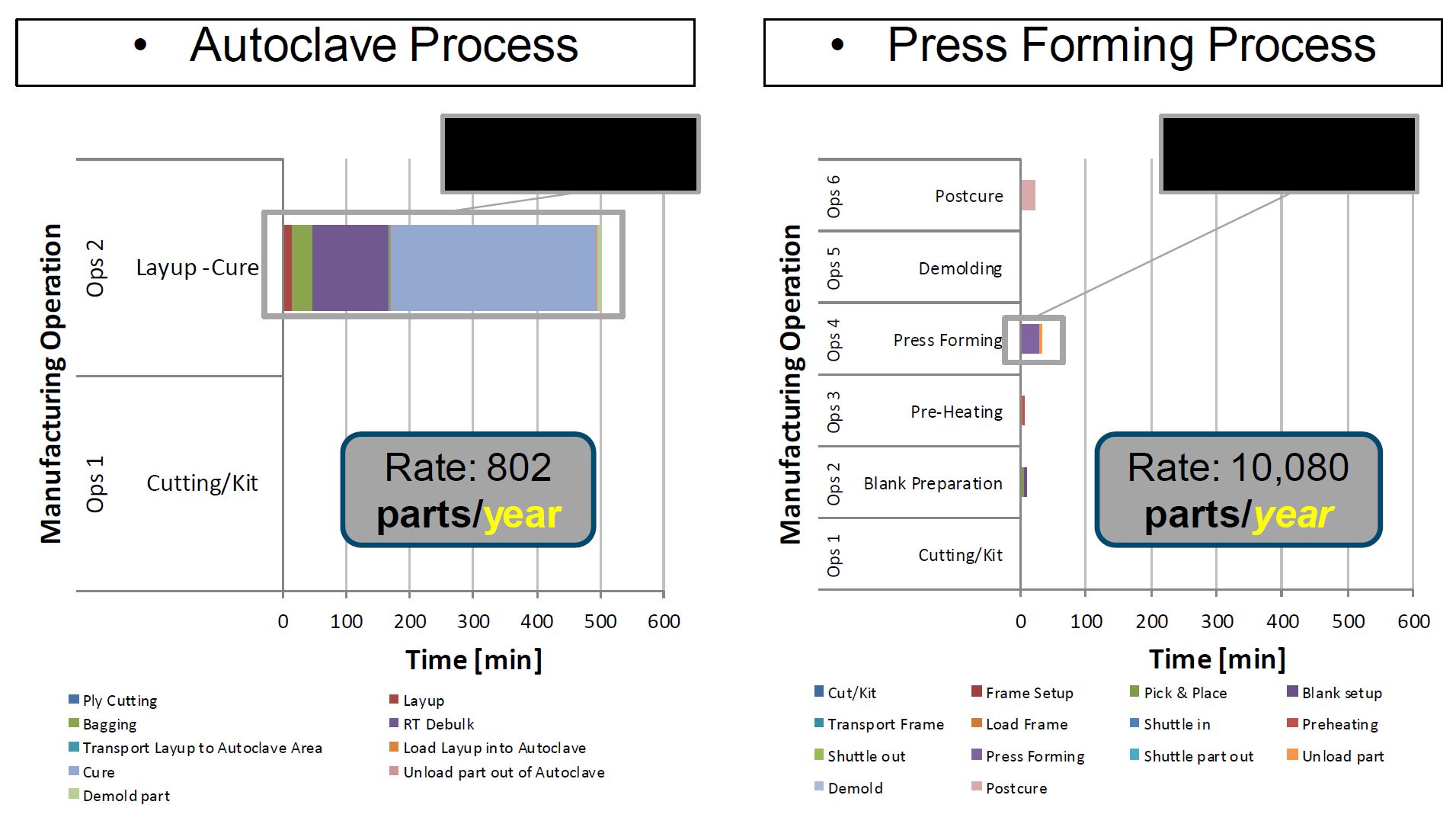

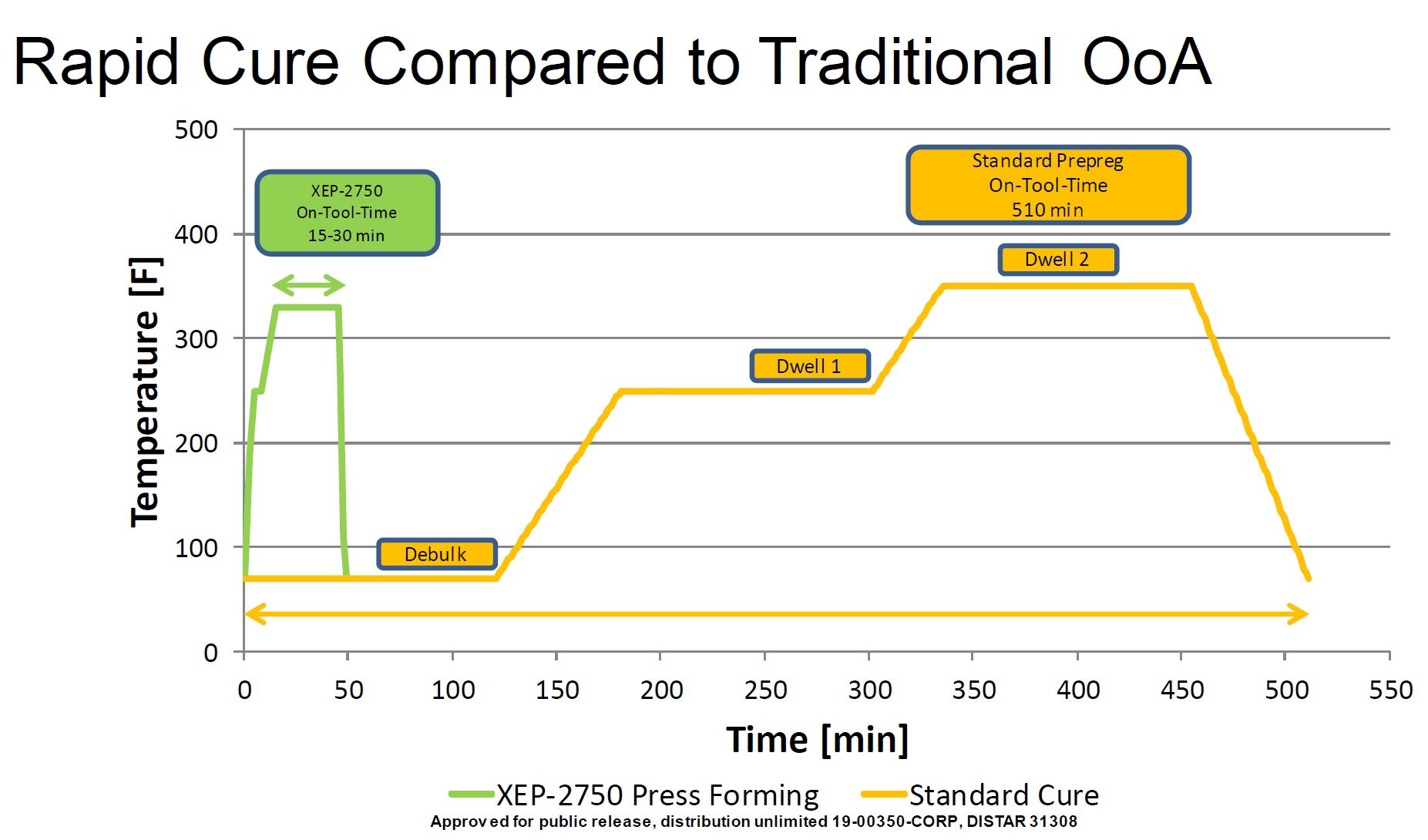

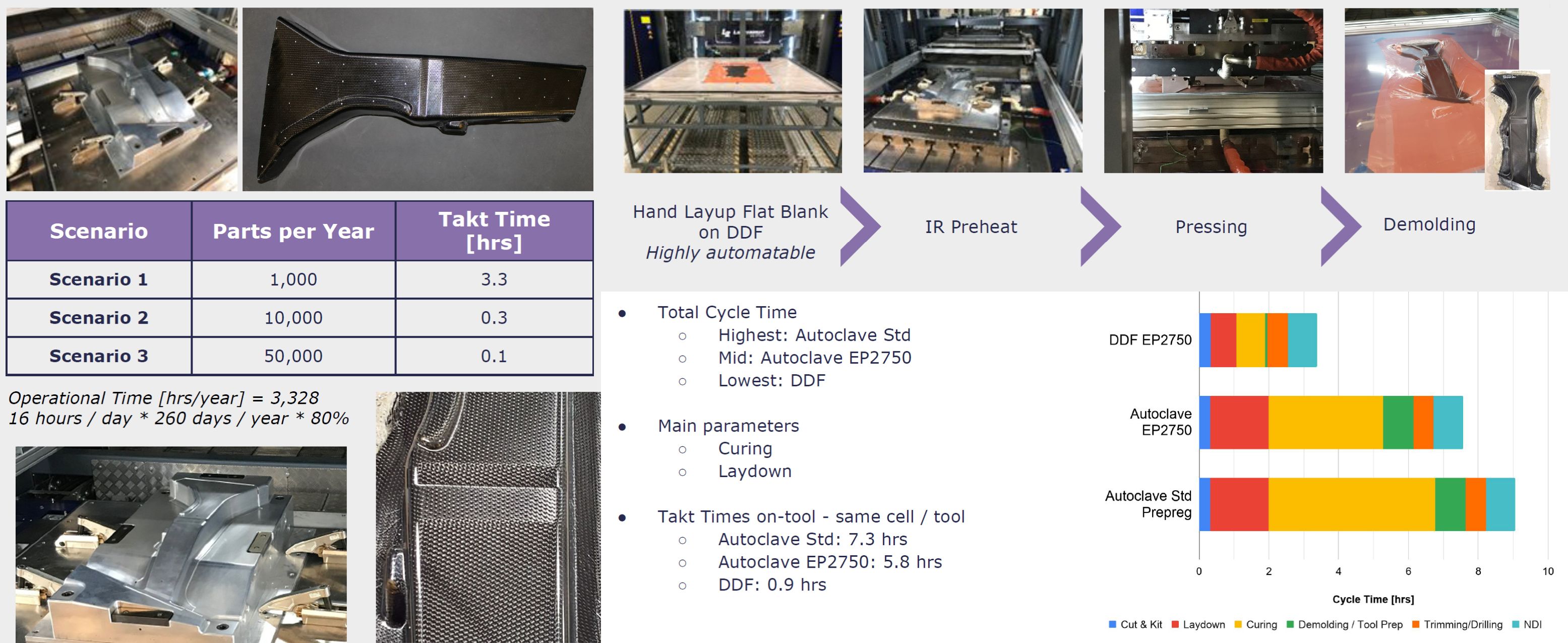

CYCOM EP2750 wurde auch mit der Fähigkeit entwickelt, die Produktion durch automatisierte Handhabung und Formpressen zu vergrößern. Dies beinhaltet eine Aushärtungszeit am Werkzeug von 15-30 Minuten bei 330-370 °F mit einer 1-stündigen Nachhärtung bei 350 °F. Diese Taktzeit von 30 Minuten oder weniger ermöglicht ein jährliches Produktionsvolumen von 10.000 Teilen pro Werkzeug.

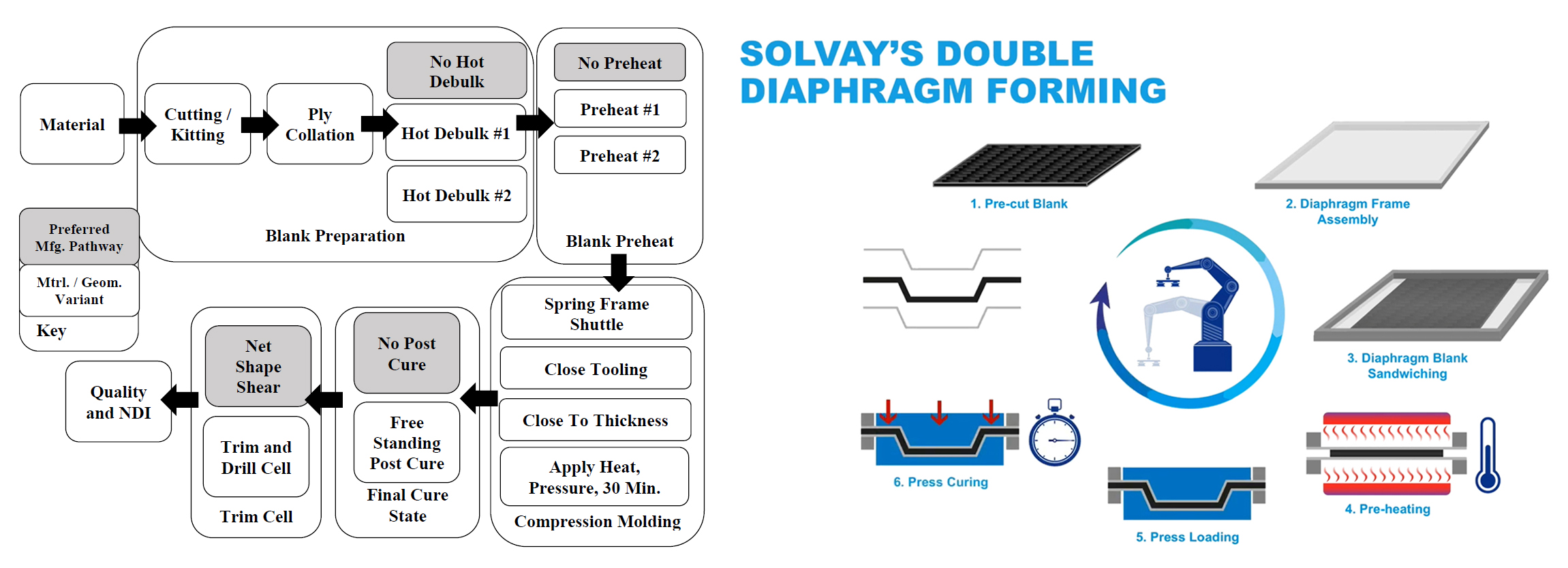

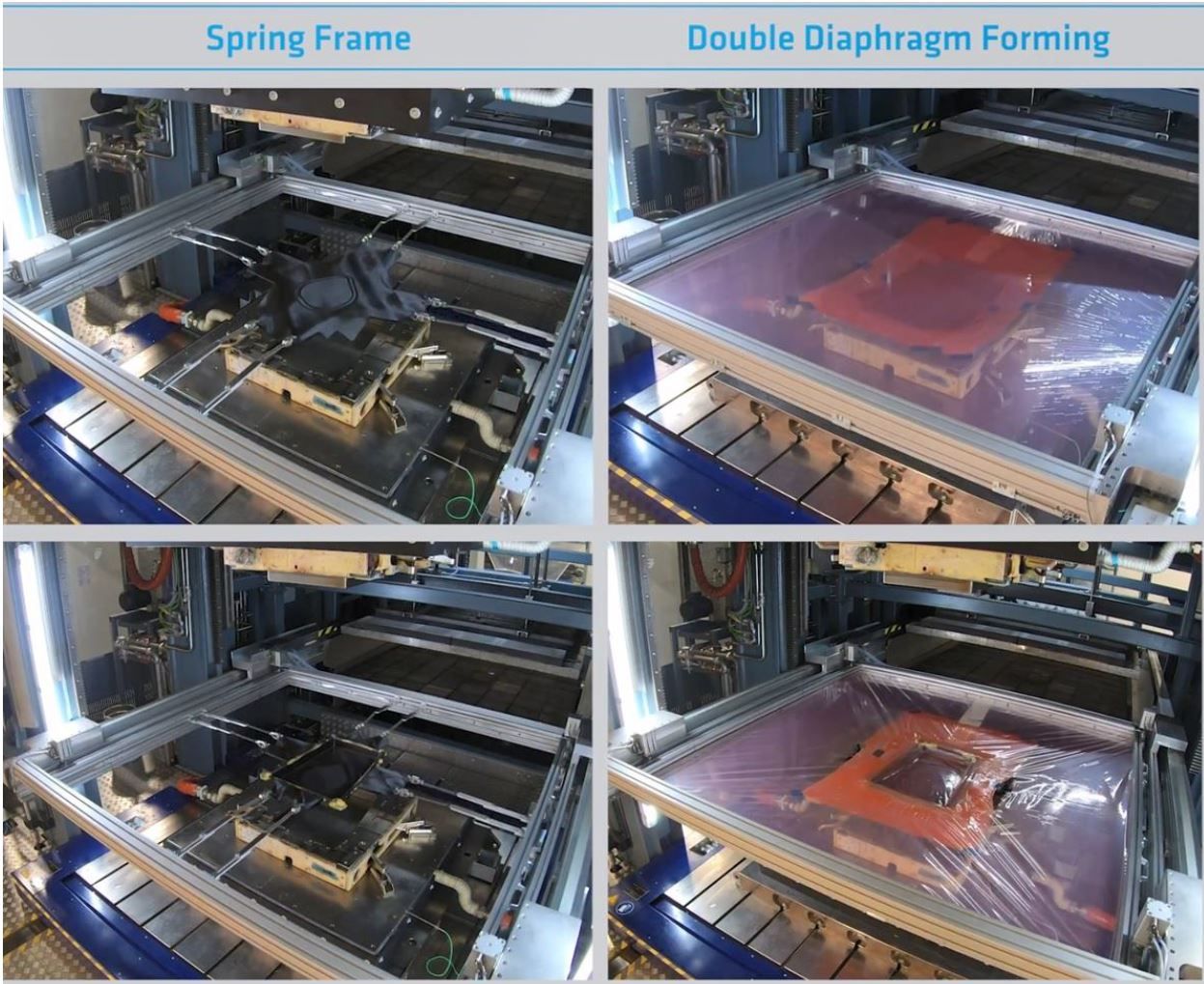

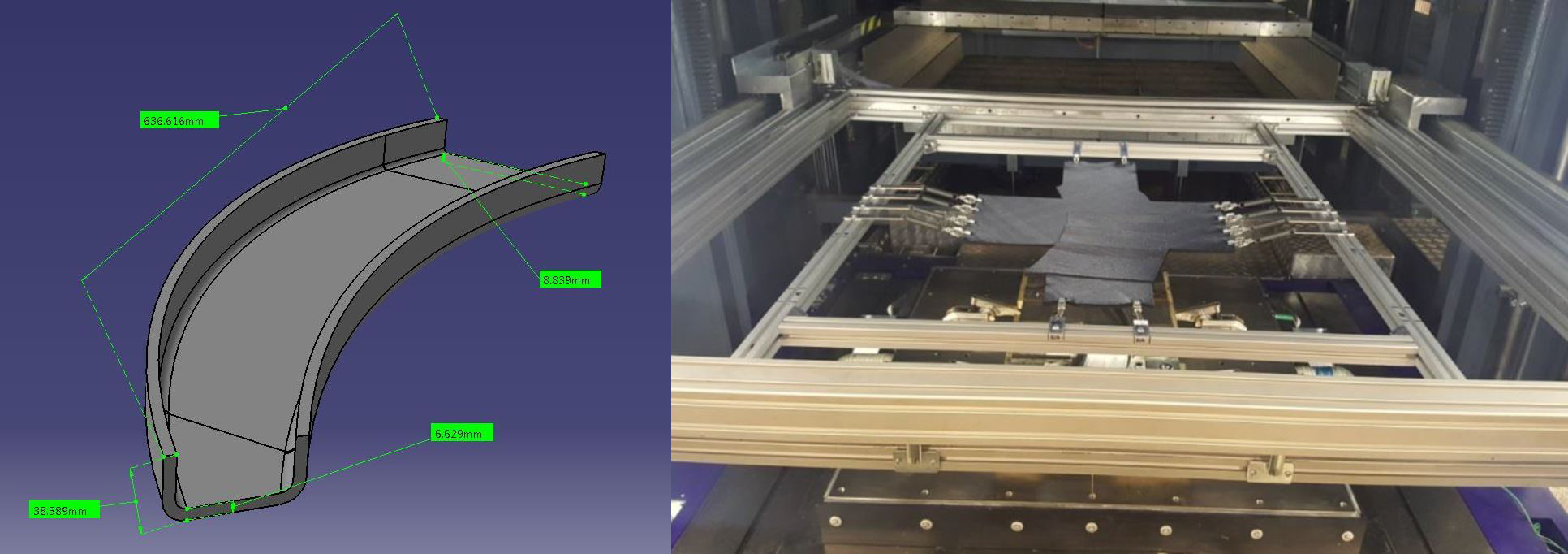

Solvay hat während des RAPM-Programms zwei Varianten des Formpressens verwendet:Federrahmen-Formen und Doppelmembran-Formen (DDF). Beide verwenden das Prinzip, einen flachen Rohling zu halten und ihn durch eine Infrarot-(IR)-Vorwärmstufe zu führen, bevor er in eine angepasste Werkzeugkavität aus Metall geschoben wird. Anschließend schließt die Presse die Stahlform nach einem automatisierten Programm und übt für die verbleibende Zeit am Werkzeug vollen Druck auf das Prepreg aus.

Sowohl das Spring-Frame-Formteil als auch das DDF verwenden aufeinander abgestimmte Metallwerkzeuge und bieten einen Hot-In-Hot-Out-Ansatz, der das Aufheizen und Abkühlen der Werkzeuge für eine Hochgeschwindigkeitsproduktion verhindert. Beide wurden verwendet, um mehrere Arten von Teilen mit komplexer Geometrie mit Polsterungen, vertikalen Flanschen und Dickenvariationen von 3,8 bis 8,9 Millimeter erfolgreich zu formen. Diese Teile wurden im Solvay-Anwendungszentrum in Heanor, Großbritannien, hergestellt. Obwohl sie während der RAPM nicht verfügbar waren, verfügt Heanor jetzt über eine vollautomatische Formpresslinie von der Prepreg-Rolle bis zum Formteil, die Taktzeiten von 15 bis 60 Minuten für mit EP2750 und takt hergestellte Luft- und Raumfahrtteile erreicht Zeiten von 3 Minuten oder weniger für kleine bis mittlere Teile mit Automobil-Prepregs. Solvay sieht im DDF-Prozess mehrere Vorteile, darunter:

- Eliminierung des Vorformschritts – 2D-Rohling zu 3D-Teil

- Keine Entformung oder Reinigung erforderlich

- Reduzierung von Hilfsmaterialien (z. B. Entlüfter, Entlüfter, Beutel, Klebeband) im Vergleich zu Autoklav

- Verbessertes Buy-to-Fly im Vergleich zu Federrahmen-Formteilen, da weniger überschüssiges Material zum Anbringen von Federklemmen benötigt wird.

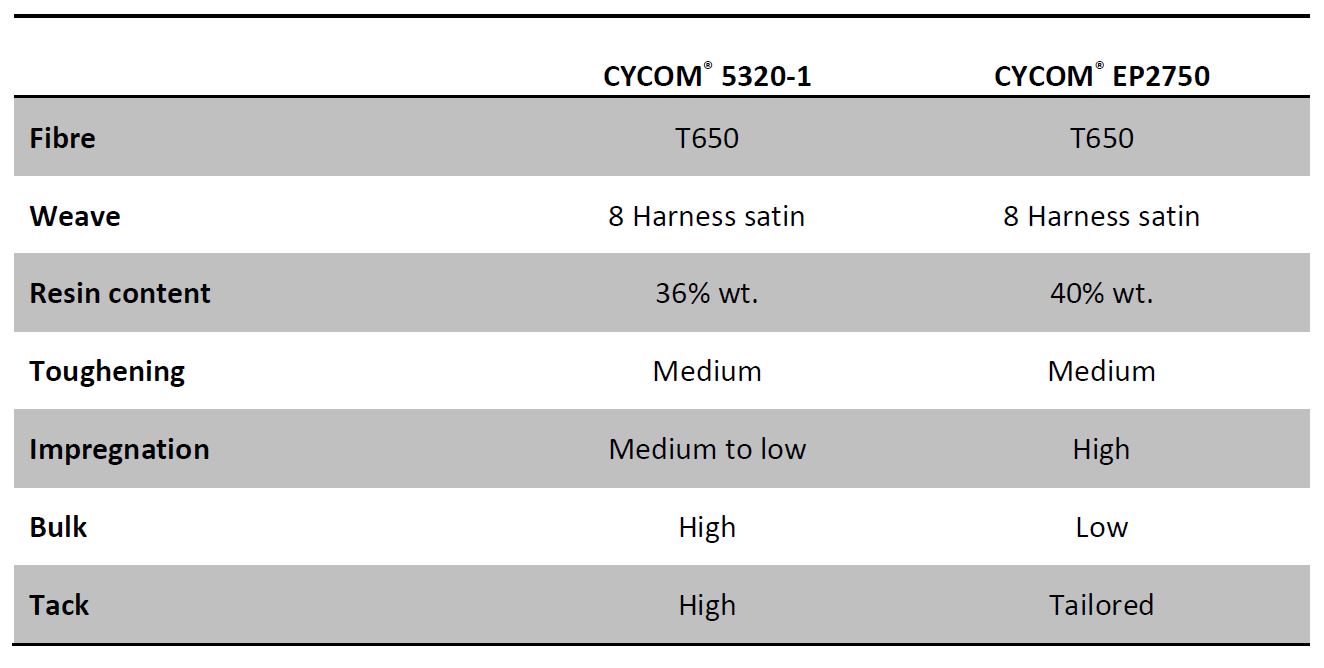

Vollständige vs. partielle Imprägnierung hält den Druck aufrecht

Zu den Eigenschaften von EP2750, die das Formpressen erleichtern, gehören seine geringe Klebrigkeit für die automatisierte Pick-and-Place-Handhabung und seine vollständig imprägnierte Natur im Vergleich zu CYCOM 5320-1, das teilweise imprägniert ist, um die Kantenatmung zu erleichtern, die für hohlraumfreie Laminate mit OOA-Verarbeitung erforderlich ist. Das Formpressen nutzt jedoch einen sehr schnellen, erzwungenen Harzfluss aufgrund der höheren angewendeten Drücke – z. B. bis zu 350 psi (typisches Maximum für EP2750) im Vergleich zu 35 psi, die bei der Autoklavenverarbeitung üblich sind, und 14,7 psi bei der reinen Vakuum-OOA-Verarbeitung.

Obwohl der Harzgehalt nur geringfügig höher ist – 40 % in CYCOM EP2750 im Vergleich zu 36 % in CYCOM 5320-1 – wird der hydrostatische Druck während der Verdichtung und Aushärtung in der passenden Metallwerkzeugkavität aufrechterhalten, was zu einem geringeren Risiko für trockene Bereiche, ungleichmäßige Dicke des ausgehärteten Teils (CPT), Faltenbildung und andere Fehler bei gleichzeitiger Gewährleistung einer guten Oberflächenqualität.

Insbesondere hat Solvay einen patentierten Transformer Film entwickelt, um den hydrostatischen Druck zu erhöhen, wenn CYCOM 5320-1 Prepreg mit geringerem Harzgehalt verwendet wird. Der Transformer Film, der vor dem Formpressen auf das Bauteillaminat aufgetragen wird, erhöht den Harzgehalt und half dabei, das CPT den Anforderungen in RAPM-Formgebungsversuchen anzupassen.

Formgebungsversuche für RPM-Teile

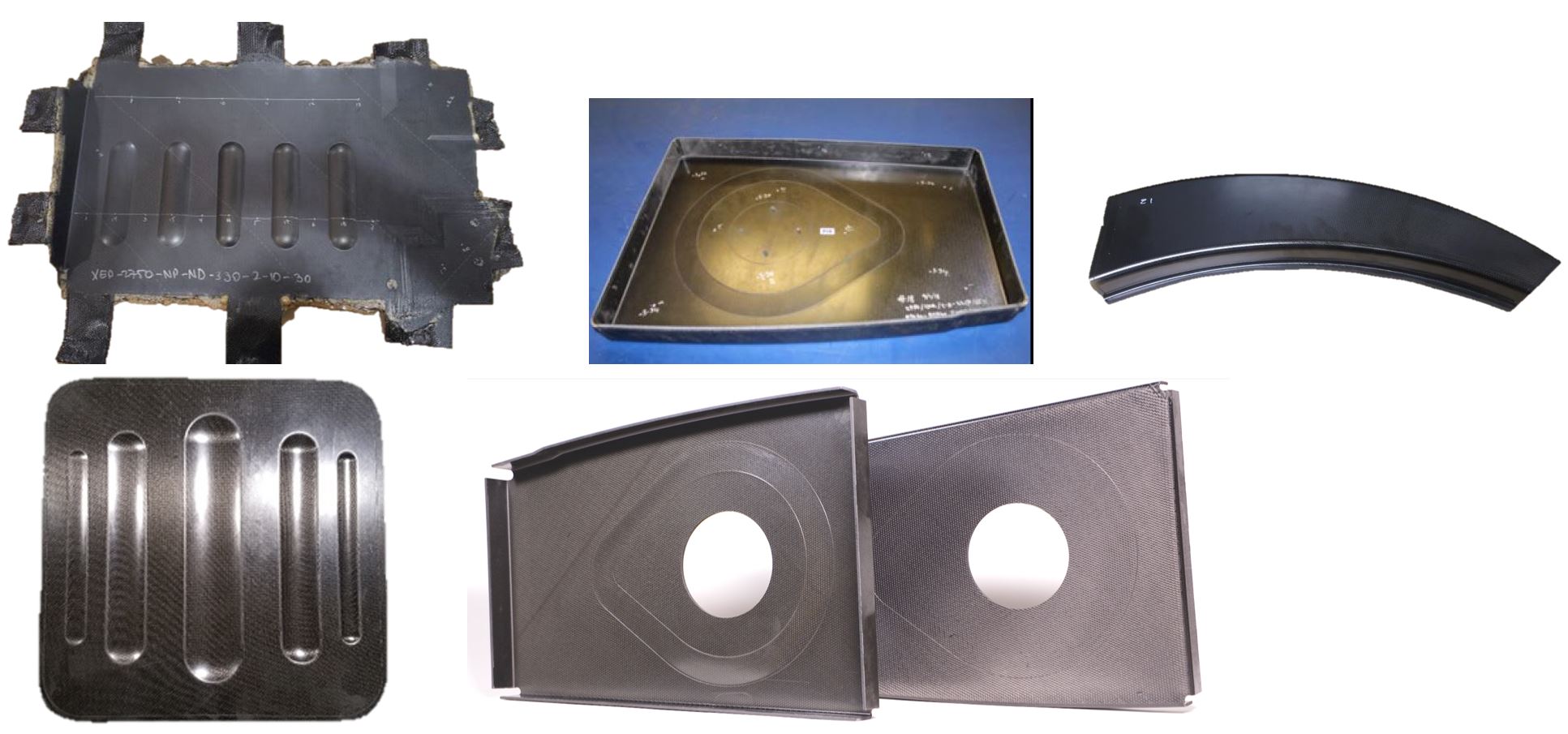

Wie im Leitartikel von CW vom Mai 2020 erläutert, war CYCOM EP2750 eines der primären Materialien, die in der duroplastischen Prepreg-Schiene von RAPM getestet wurden. Pathfinder-Teile, die in der anfänglichen Fertigungs- und Entwicklungsphase getestet wurden, enthalten

TS-RAPM-001 und -009 gesickte Zugangsplatten, TS-RAPM-002 Rippe und TS-RAPM-003 gebogener C-Kanal. Die Teile wurden bei Boeing (an mehreren Standorten weltweit) konstruiert, die Werkzeuge wurden bei der C-Con GmbH (München, Deutschland) hergestellt, die Teile wurden im Anwendungszentrum von Solvay in Heanor, Großbritannien, hergestellt und dann bei Solvay Anaheim, Kalifornien, USA und getestet Boeing St. Louis, Missouri, USA

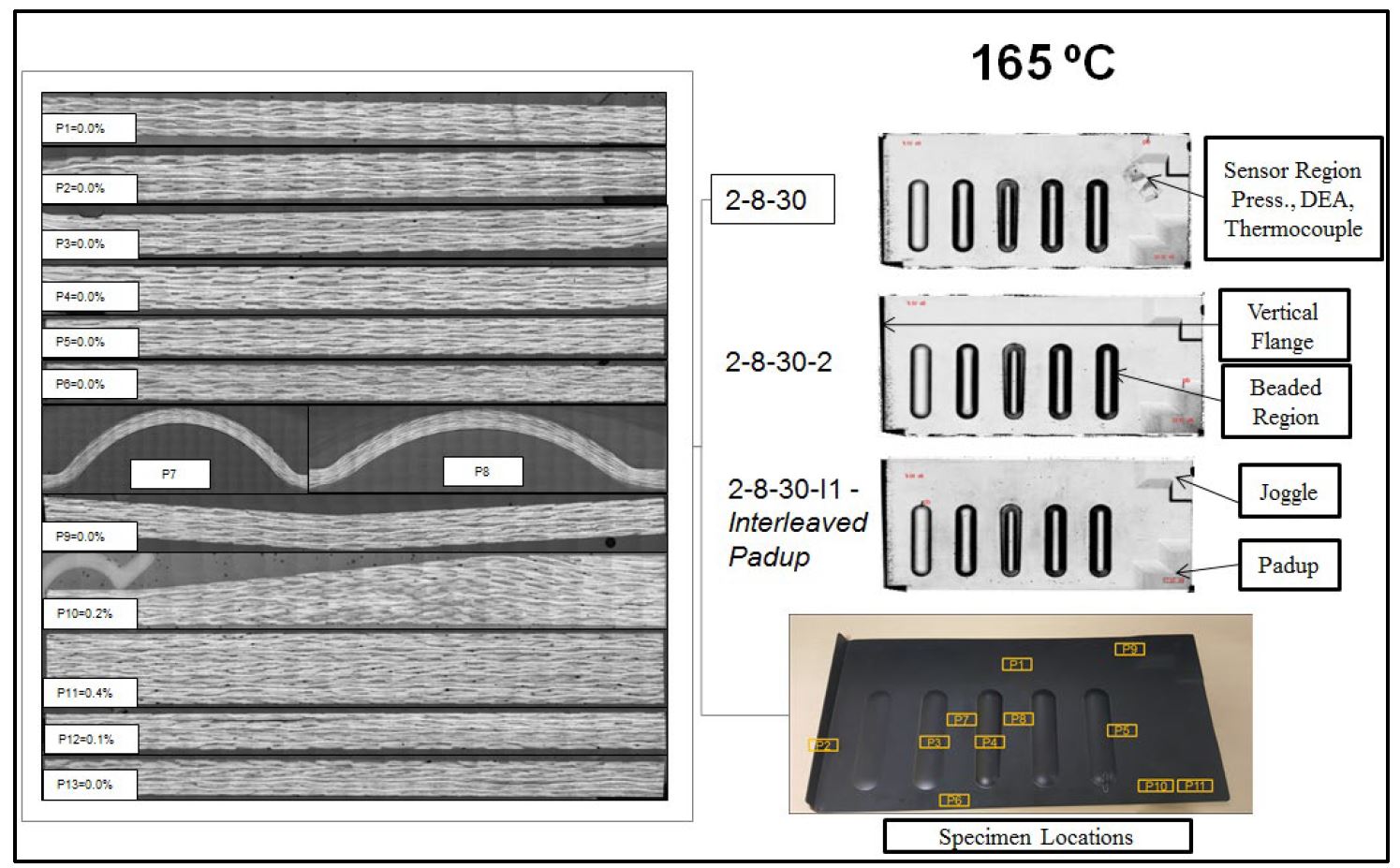

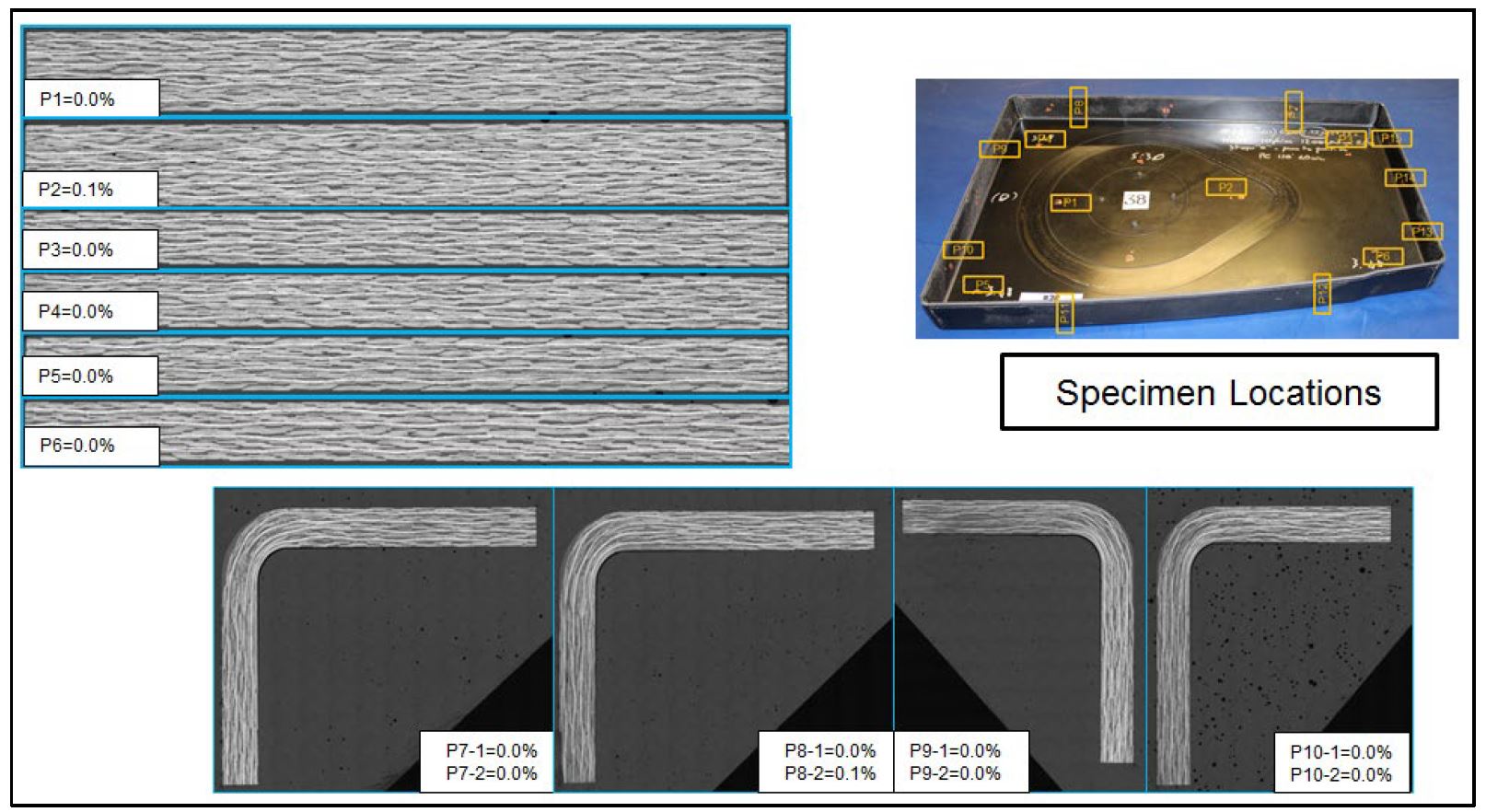

Die Oberflächenqualität wurde mittels zerstörungsfreier Inspektion (NDI) bewertet und ausgewählte Platten wurden auf Porosität, Kurzstrahlscherung, Faservolumenanteil, Harzgehalt, Härtungsgrad und Glasübergangstemperatur quergeschnitten.

Porositätswerte unter 0,5% wurden leicht erreicht, was auf die hohen Verfestigungsdrücke beim Formpressen zurückzuführen ist. Obwohl die Prozessparameter für jedes unterschiedliche Teil optimiert werden mussten, erwies sich der Prozess nach der Sperrung als wiederholbar.

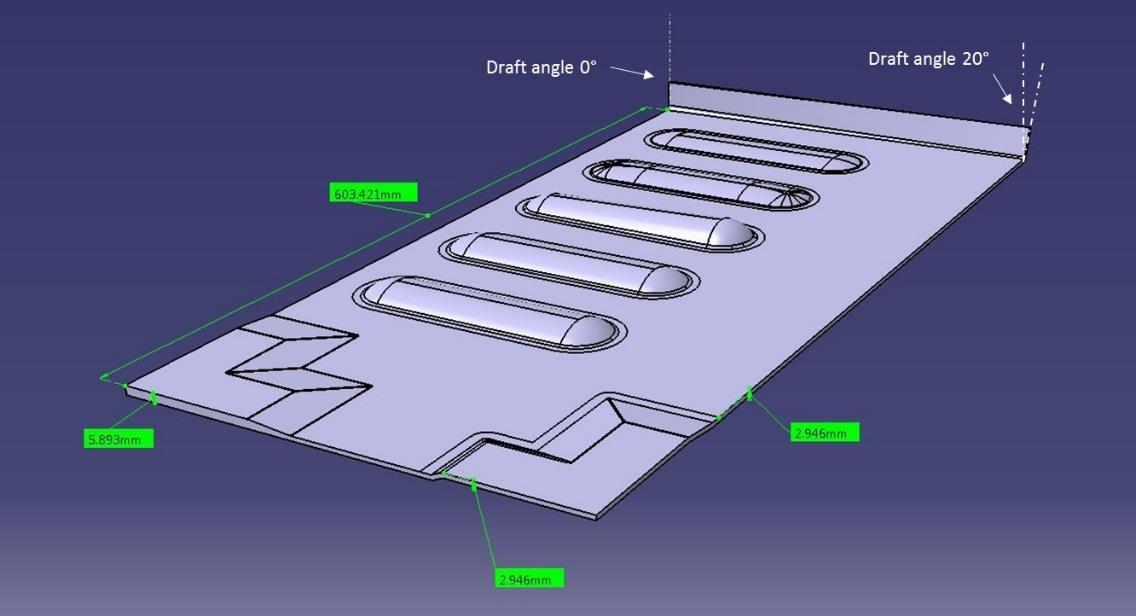

TS-RAPM-009 Perlenpanel

Dieses 600 Millimeter lange Flachteil weist parallele Sicken unterschiedlicher Geometrie auf. Die Dicke wurde in einer Ecke von 3 auf 6 Millimeter erhöht (Pad-Up), während die gegenüberliegende Ecke eine konstante Dicke aufweist. Die gegenüberliegende Kante bestand aus einem vertikalen Flansch mit einer Entformungsschräge, die linear von 0° bis 20° variierte.

Verrutschen von Polstern

Anfängliche Versuche wurden mit auf der Oberfläche des Layups gestapelten Pad-Ups durchgeführt. Da sich die Polsterlagen jedoch nahe der Kante des Teils befanden, konnten sie aus dem Teil herausgedrückt werden, was zu einem Bereich mit niedrigem Druck während der Aushärtung und Porosität führte. Die Lösung bestand darin, die Polsterlagen innerhalb des Laminatstapels zu verschachteln. Das Risiko von Rutschen und Porosität wurde in späteren Teilen nicht gesehen, wo die Polster von den Kanten entfernt und effektiv durch das umgebende Material eingeschlossen waren.

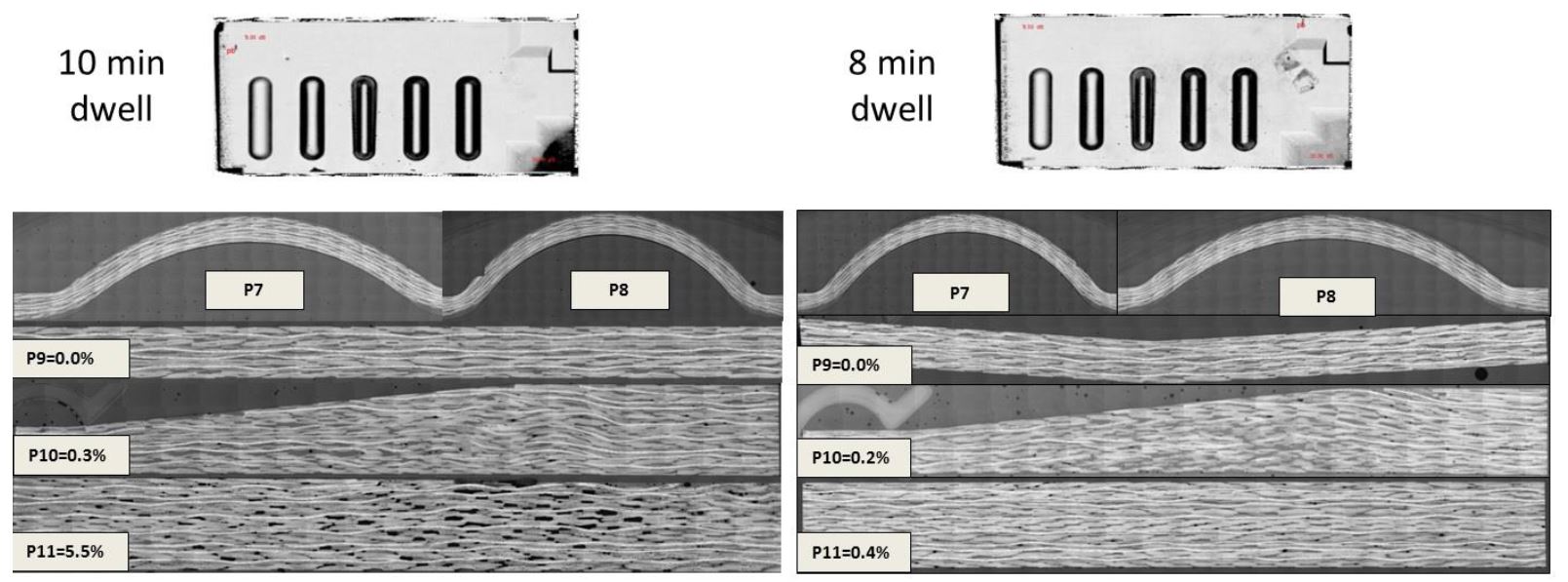

Porosität mit Verweilzeit

Eine erhöhte Porosität wurde auch beobachtet, wenn die Verweilzeit zu lang war. Wulstförmige Platten, die mit einer Verweilzeit von 8 Minuten hergestellt wurden, hatten einen geringeren Hohlraumgehalt als solche, die mit einer Verweilzeit von 10 Minuten hergestellt wurden. Dies galt insbesondere im Bereich der Polsterung, wo der Hohlraumgehalt 5,5% für die 10-minütige Verweildauer und 0,4% für die 8-minütige Verweildauer betrug. Die kürzere Verweilzeit sorgt für einen hohen Harzfluss, benetzt Fasern effektiv und hält den Druck in der Werkzeugkavität während der Aushärtung aufrecht.

Die längere Verweilzeit ermöglichte eine Abnahme des Harzflusses und -drucks, insbesondere im Bereich der Polsterung, aufgrund seiner Nähe zum Rand des Werkzeughohlraums, der keine Scherkante oder Querschnittsverringerung aufwies. Dadurch nahm der Druck in der Werkzeugkavität an der Teilekante ab, insbesondere in dickeren Bereichen mit größerem Querschnitt. Der fehlende Druck erhöht auch hier die Rutschgefahr der Polsterlagen. „Bei der Konstruktion von Werkzeugen hilft eine Reduzierung des Querschnitts in der Umgebung der Werkzeugkavität, Druck aufzubauen und aufrechtzuerhalten, insbesondere bei Teilen mit unterschiedlichen Dicken“, erklärt Gail Hahn, Boeing-Forschungsmitarbeiterin und Hauptforscherin des RAPM-Projekts. „Sie müssen eine Form von Quetschen oder Abdichten aufweisen, um einen hydrostatischen Druck in der Kavität zu fördern.“

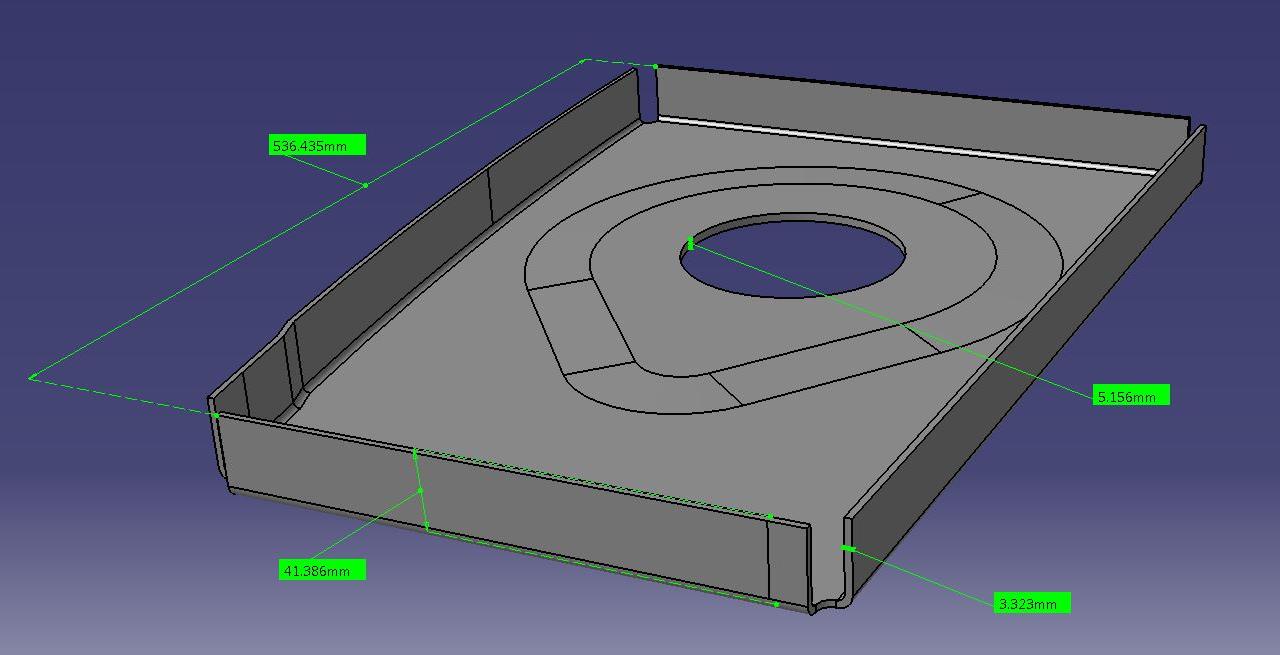

TS-RAPM-002 Rippe

Nachdem die Verarbeitungsparameter für die gesickten Platten TS-RAPM-009 festgelegt waren, wurde der Vorgang für die TS-RAPM-002-Rippe wiederholt, die an ihrer längsten Kante 540 Millimeter maß. Die Rippenaufbaudicke in der Mitte von 3,3 auf 5,2 Millimeter und die Ziehtiefe betrug 42 Millimeter am letzten besäumten Teil. Alle vier Kanten waren mit vertikalen Flanschen versehen. Beachten Sie, dass ein Einfederungskompensationswinkel während der Sickenplattenversuche bestimmt und dann auf die Werkzeuggeometrie der Rippe angewendet wurde. Tests mit Wulstplatten führten auch zu einer höheren Spannfähigkeit und Modularität der Federposition am Federrahmen.

Überschüssiges Material für Klemmen

Rippen wurden sowohl unter Verwendung von Federrahmen-Formteilen als auch DDF hergestellt. Durch den Tiefzug der Rippe war für die Befestigung der Federrahmenschellen Materialüberschuss erforderlich, der bei Verwendung von DDF reduziert werden konnte. Ein weiteres Problem war, dass das Werkzeugdesign den Platz für die Federspanner begrenzt, um sich in unmittelbarer Nähe innerhalb der Werkzeugkavität zu befinden.

Variationen im CPT

Die Dicke der gehärteten Lagen (CPT) war an den flachen Teilen der Rippe höher als an ihren vertikalen Kanten. Es wurde begründet, dass die Geometrie des Teils das Harz innerhalb des zentralen flachen Bereichs hielt, wobei darauf hingewiesen wurde, dass die vertikalen Flansche als Harzdichtung fungierten. Dies half bei der Verdichtung und dem Finish des Teils im zentralen flachen Bereich. Die vertikalen Flansche litten jedoch beim Schließen des Werkzeugs unter starker Scherung, die Oberflächenrauhigkeit, aber keine Porosität verursachte (siehe Porositätsdaten unten). CYCOM EP2750, ein Material mit geringerem Schüttgewicht, trug dazu bei, diesen Effekt zu mildern – seine geringere Dicke verringerte die Scherung.

Variationen der Stegdicke mit Prepreg-Harzanteil

Qualitätsuntersuchungen zeigten wiederholbare Rippen mit Porosität <0,1% und minimaler Faserfalten/Welligkeit. Obwohl davon ausgegangen wurde, dass die Variation der Teiledicke durch eine angepasste Formbearbeitung minimiert werden würde, zeigte eine Überprüfung der Materialbearbeitungsparameter und der CPT des fertigen Teils, dass der Werkzeugspalt in den vertikalen Flanschen der Rippe zwar fest und konsistent war, die Stegdicke jedoch als Funktion variieren konnte des Prepreg-Harzgehalts (weniger als +/-2%) und des Prozesses — CPT konnte zwischen den Flanschen und dem Steg variieren, da das Harz in die Kavität wandern konnte.

TS-RAPM-003 gebogener C-Kanal

Dieses Teil war 640 Millimeter lang mit einem 40 Millimeter tiefen U-Profil am letzten beschnittenen Teil. Der Innenradius des Abschnitts war größer als der Außenradius, und die Dicke erhöhte sich von 6,6 Millimeter im schmalen Abschnitt auf 8,8 Millimeter am breiten Ende. Aufgrund seiner Dicke war der C-Kanal-Teil wesentlich schwerer als die zuvor besprochenen Teile. Daher benötigte der Federrahmen mehr Befestigungspunkte als bei den vorherigen Teilen.

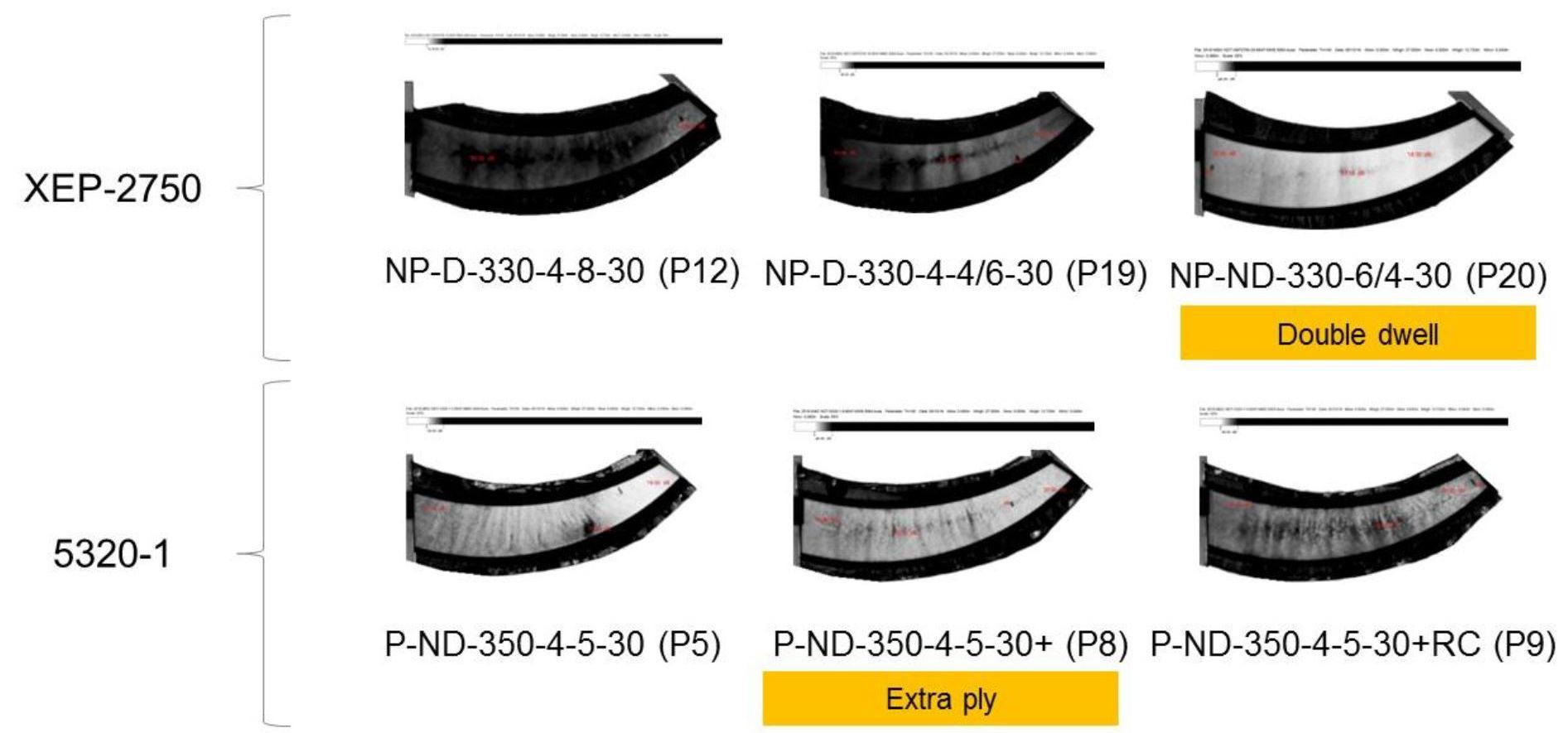

Doppelte Verweilzeit, um den Druck in dicken Teilen aufrechtzuerhalten

C-Scans von Formteilen zeigen eine sich vom Innenradius zum Außenradius ausbreitende Falte bei Teilen mit vorverfestigten Rohlingen. Die Grauskala zeigt an, dass die Falten auch Porosität aufweisen.

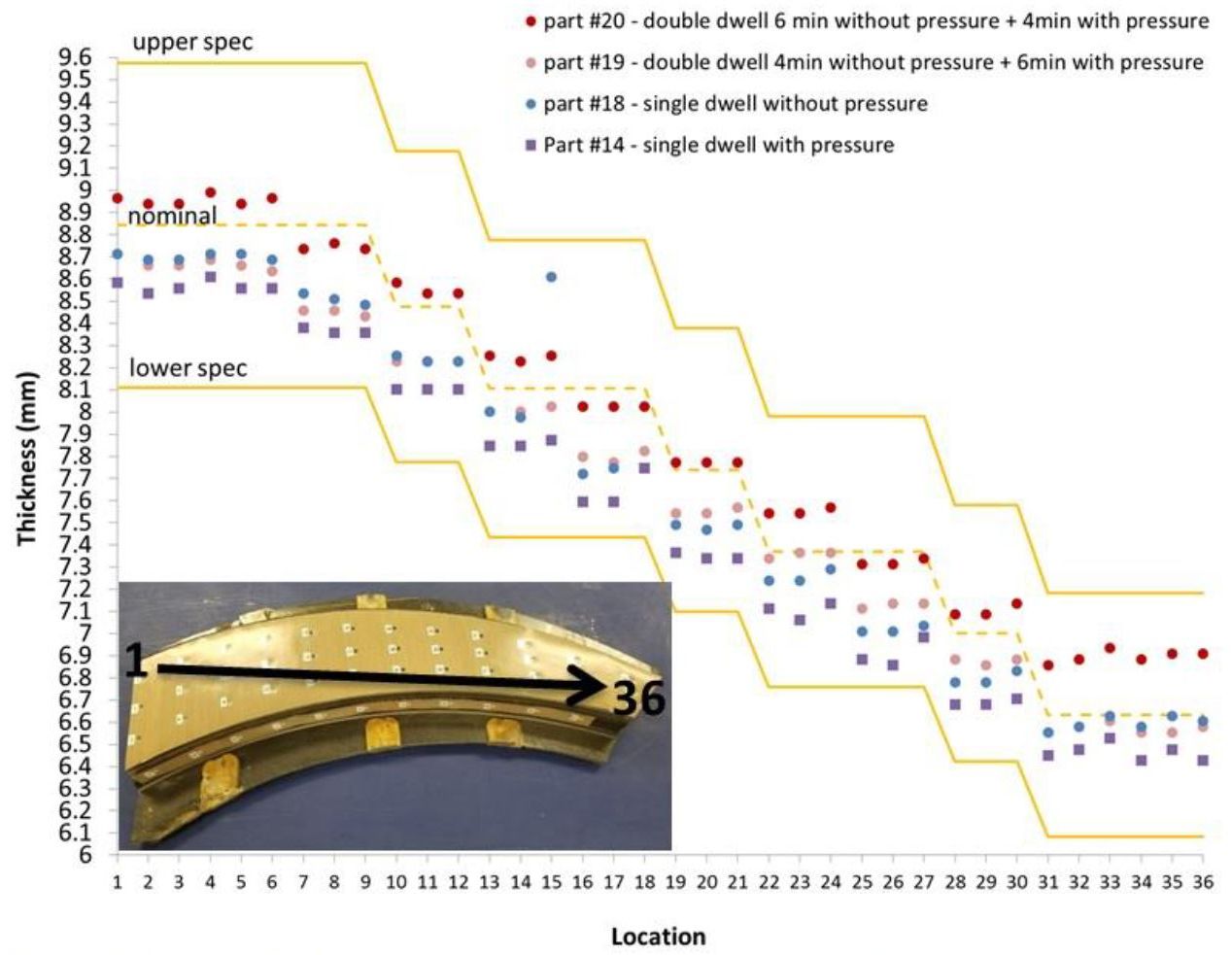

Diese Falten und Porosität wurden für CYCOM EP2750 Prepreg-Teile durch Verwendung einer “doppelten Verweilzeit“ . entfernt Prozess. Dies besteht darin, dass während der Verweilzeit unmittelbar nach dem Viskositätsaufbau des Materials ein gewisser Druck ausgeübt wird. „Dies wurde anhand der von der Presse und den Werkzeugen bereitgestellten Daten während der Prozessentwicklung ermittelt“, erklärt Hahn. „Grundsätzlich gibt es zwei Schritte des progressiven Druckaufbaus, bevor der volle Druck ausgeübt wird. Als Ergebnis hat das Druck-Zeit-Profil eine ähnliche Form wie das Harzviskositätsprofil. Eine anfängliche Verweilzeit bei Schüttdicke wird verwendet, um die Harzviskosität zu erhöhen, um ein Ausdünnen der Materialcharge [Rohling oder Vorform] zu verhindern. Wenn die Ladung eine beträchtliche Dicke hat, werden zwei Verweilzeiten verwendet, um Druckverlust aufgrund von Harzschrumpfung zu verhindern. Die erste Verweildauer liegt bei einer Lücke von X und die zweite bei einer Lücke von Y, mit Y

Abb. 18 oben zeigt den Effekt von Double Dwell auf die Dicke des C-Kanal-Teils. Durch die Anpassung des Drucks an die Harzviskosität konnte mehr Harz im Teil zurückgehalten werden, wodurch die Fasern für eine geringe Porosität und eine aufgebaute Dicke benetzt wurden, um den erforderlichen Nennwert zu erreichen und gleichzeitig eine geringe Faserverformung beizubehalten. Das RAPM-Team betonte jedoch, dass dieser Double-Dwell-Prozess nur für dickere Teile bevorzugt wird, und wies darauf hin, dass er CPT-Unebenheiten in Teilen mit unterschiedlichen Dicken verursachen kann.

Die hier besprochenen RAPM-Teilversuche haben zu Erkenntnissen für die Hochgeschwindigkeitsfertigung von Strukturteilen für die Luft- und Raumfahrt mittels Prepreg-Formpressen beigetragen. Folgende Lektionen wurden gelernt:

RAPM hat gezeigt, dass durch Prepreg-Formpressen hochwertige Strukturen in Luft- und Raumfahrtqualität hergestellt werden können, während die Zykluszeit und der Arbeitsaufwand reduziert werden. Dadurch können Verbundwerkstoffe in Handelsstudien für Luft- und Raumfahrtanwendungen besser konkurrieren und gleichzeitig eine höhere Gewichtseinsparung und Komponentenleistung erzielen (z. B. Korrosions-, Riss- und Ermüdungsbeständigkeit usw.).

Solvay und Boeing haben zusammengearbeitet, um das neuartige Prepreg-System EP2750 zu verfeinern, das dank einer Kombination aus Materialchemie, Prepreg- und Prozesswissen und Automatisierung Taktzeiten von bis zu 20 Minuten demonstriert.

Zusätzlich zu den oben besprochenen Teilen der Fertigungsentwicklung hat RAPM auch mehrere Herausforderungs- und Übergangsteile produziert, die zur Herausforderung erste Entwicklungen und Übergang Kandidaten mit dem Potenzial, gegen bearbeitetes Aluminium in Verteidigungsanwendungen zu gewinnen. Dazu gehören:

Ergebnisse und Lehren aus diesen Teilversuchen und anderen RAPM-Fertigungsmerkmalsstudien werden 2020/2021 veröffentlicht.

Solvay hat auch gezeigt, wie sich EP2750 in Automobilteilen verhält, wie z. B. einer B-Säule der Größe 36 x 16 x 2 Zoll mit einer Dicke von 0,0725 Zoll, bestehend aus 5 Lagen Solvay THORNEL T650-35 Standard-Modulus-3K-Tow-Carbonfaser in einem 376 Gramm/Quadratmeter 8-Harness-Satin-Gewebe. Dieses Teil wurde bei Solvay Heanor, Großbritannien, unter Verwendung von DDF hergestellt. Im Vergleich zu autoklaviertem Standard-Prepreg bietet die Kombination aus CYCOM EP2750 und DDF eine 60-prozentige Reduzierung der Zykluszeit und 85 % der Taktzeit (Zeit zwischen dem Start eines Teils und dem nächsten Teil auf einer Produktionslinie – dh der Taktzeit der Linie) .

RAPM-Lektionen und weitere Teiletests

Solvay-Autoteiletests

Harz

- Formpressen vs. Spritzgießen:Was ist der Unterschied?

- Formpressen:So funktioniert es

- Formpressen und Gießen:Vor- und Nachteile

- Hocheffizientes Spülmittel zum Blasformen von Polyolefinen

- Hochviskoses PEEK für Spritzguss und Extrusion

- Förderband für Preform-Spritzgießen

- Drittes Patent für flexibles thermoplastisches Prepreg erteilt

- Solvay bringt Epoxid-Prepreg für das Formpressen von Flugzeugstrukturen auf den Markt

- Toray Prepreg für die Luft- und Raumfahrt optimiert für vakuumunterstütztes Druckformen

- Kontinuierliche Bänder, D-LFT treffen in neuem Formpressverfahren zusammen