Kurve auf der Straße:Erste gebogene pultrudierte Autoteile

Pultrusion ist eines der ältesten Umformverfahren für duroplastische Verbundwerkstoffe und soll die erste Endlosfaser gewesen sein duroplastischer Umformprozess. Heute werden hier Produkte hergestellt, die von Strommasten über Fensterrahmen bis hin zu Leitern, Bewehrungsstäben und Komponenten für Windkraftanlagen reichen. Einfach mit geringem Arbeitsaufwand zu automatisieren und in der Lage, hochstrukturelle Komponenten – einige davon ziemlich groß – zu vernünftigen Kosten und Geschwindigkeit zu produzieren, kann die traditionelle Pultrusion Profile (hohl oder massiv, symmetrisch oder asymmetrisch) in fast jeder Form herstellen, die durch eine Matrize gepresst werden kann . Diese Form muss jedoch einen konstanten Querschnitt/eine konstante Dicke aufweisen. Anders als bei der thermoplastischen Extrusion oder der Extrusion von Metallrohren und -rohren – wo Druck und Hitze auf Profile während der Produktion oder später auf fertige Teile ausgeübt werden können, um sie in neue Formen zu biegen – war es schwierig, Pultrusion zu verwenden, um etwas anderes herzustellen als gerade, lineare Profile. Dies hat natürlich den Einsatz von Pultrusion in vielen Branchen eingeschränkt, insbesondere in Massensegmenten wie der Automobilindustrie, die Pultrusion verwenden möchten, außer dass es nicht viele gerade Träger an Autos gibt, die gute Kandidaten wären.

Das beginnt sich zu ändern dank der Thomas GmbH + Co. Technik + Innovation KG (TTI, Bremervörde, Deutschland), die ein patentiertes Verfahren entwickelt hat, um viele der Einschränkungen der traditionellen Pultrusion zu überwinden. Tatsächlich ging mit der Markteinführung der Chevrolet 2020 Corvette das erste gebogene pultrudierte Automobilteil gerade in die kommerzielle Produktion Sportwagen von General Motors Co. (Detroit, Michigan, U.S.) (sehen Sie den vollständigen Artikel über die Corvette stranggezogener hinterer Stoßfängerträger). Tier-1-Zulieferer Shape Corp. (Grand Haven, Michigan, USA) produziert einen gebogenen hinteren Stoßfängerträger für das Auto unter Verwendung des Radius-Pultrusion-Moving-Mold-Verfahrens von TTI aus kohlenstofffaserverstärktem Polyurethan-Acrylat.

Hier ist der Grund, warum das so wichtig ist.

Bewegt vs. stationär

Bei der herkömmlichen linearen Pultrusion wird ein hin- und hergehendes Ziehsystem mit Greifern verwendet, um trockene Verstärkungen von ihren Spulengattern durch ein Bad zu ziehen, in dem sie mit flüssigem Duroplast imprägniert werden. Als nächstes werden die imprägnierten Verstärkungen in eine stationäre beheizte Matrize gezogen, wo das Profil geformt und vollständig ausgehärtet wird. Beim Austritt aus der Matrize kühlt das bewegte Profil ab (wird noch von der Abzugseinheit mitgezogen) und wird dann abgelängt und verpackt.

Anfangs beschränkte sich die Faserverstärkung strikt auf unidirektionale Rovings, also kontinuierliche Glas-, Carbon- oder andere Fasern, die 0 Grad zur Zugachse ausgerichtet waren. Im Laufe der Zeit wurde jedoch eine Vielzahl von multiaxialen Geweben – sowohl Gewebe als auch Non-Crimp-Gewebe (NCF) – in pultrudierte Profile integriert, die eine Reihe von Faserorientierungen ohne Verzerrung/Faserbewegung ermöglichen. Nahezu jedes duroplastische Harzsystem kann zum Imprägnieren von Verstärkungen bei der Pultrusion verwendet werden, obwohl eine beträchtliche Anzahl von Anwendungen Polyurethan verwendet. In den letzten Jahrzehnten wurde die Pultrusion sogar modifiziert, um die Verwendung von vorpolymerisierten Thermoplasten zu ermöglichen.

Viele Funktionen der konventionellen Pultrusion wurden beim Radius-Pultrusionsprozess von TTI auf den Kopf gestellt, aber der wichtigste Aspekt ist, dass bei der Radius-Pultrusion die Matrize nicht stationär ist; Stattdessen bewegt und zieht es Material, um entweder einen linearen konstanten Querschnitt oder ein konstant gekrümmtes Profil zu erzeugen.

Die Matrize oder eine Reihe von Matrizen bewegt sich nicht nur über das Profil hin und her, formt und härtet das Material, während beide entlang einer Schiene vorrücken – in diesem Fall mit dem Profil in eine Richtung und der Matrize in beide Richtungen – aber die Matrize zieht auch die trockenen Verstärkungen durch das Harzbad und das ausgehärtete Profil entlang in Richtung Greifer und Schneide. Um einen linearen Querschnitt zu erzeugen, bewegen sich Form und Profil entlang eines geraden Abschnitts der Schiene; Um einen gekrümmten Querschnitt zu erzeugen, bewegen sich die Form und das Profil entlang eines gekrümmten Abschnitts der Schiene.

„Bei dieser Technologie ersetzt die Matrize effektiv den Hubkolben, der durch stationäre Greifer ersetzt wird, die sich öffnen und schließen, sich aber sonst nicht bewegen“, erklärt Sebastian Mehrtens, TTI-Vertriebsleiter. „Die Greifer schließen und stützen das ausgehärtete Profil, wenn es eine vorgegebene Länge erreicht und schneidbereit ist, bleiben aber ansonsten offen und lassen das Profil auf das Schneidwerk zu.“ Um das Risiko eines Faserausrisses aus dem heißen Material zu reduzieren, sind die beheizten Matrizen verchromt.

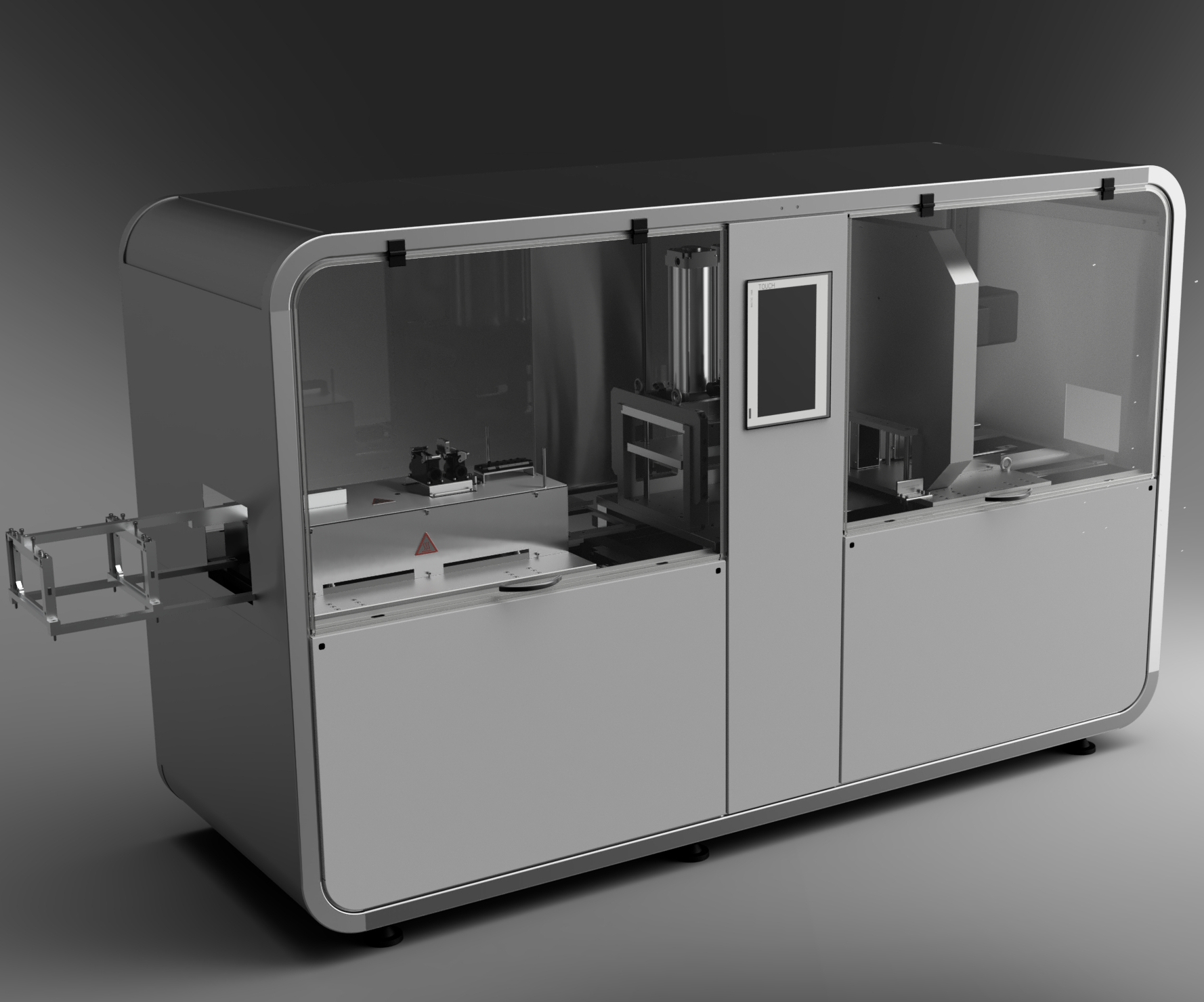

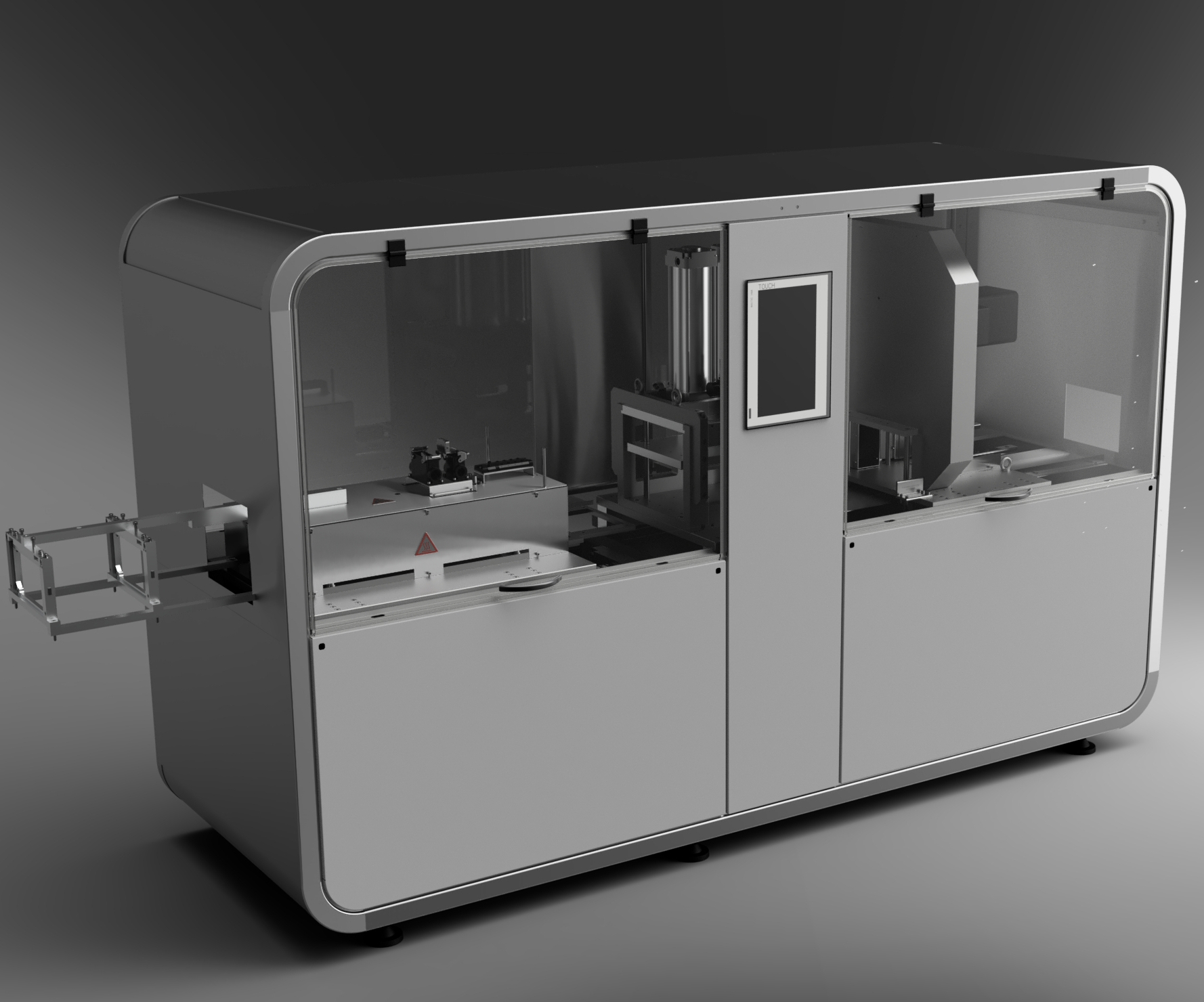

Darüber hinaus ist das winzige System viel einfacher zu transportieren, kann mit nur einem Gabelstapler bewegt werden, ist schneller aufzubauen als herkömmliche Linien und benötigt viel weniger Platz in einer Werkshalle. „Dies könnte bei einigen Anwendungen interessante Vorteile haben“, bemerkt Mehrtens. „Die Maschine könnte zum Beispiel in der Nähe einer Brückensanierung aufgestellt werden, um bedarfsgerechte Bauelemente herzustellen. Oder es könnte beim Verlegen einer neuen Autobahn eingerichtet werden und Bewehrungsstäbe produzieren, die direkt auf der Baustelle auf kundenspezifische Längen zugeschnitten werden können.“ Ein weiterer Vorteil von pullCUBE ist die Arbeitssicherheit, da die Einheit vollständig geschlossen ist und die Bediener sich nicht die Hände an heißen Formoberflächen verbrennen oder von Greifern eingeklemmt oder von der Säge geschnitten werden.

Harz

- Der Weg zur industriellen IoT-Sicherheit

- DARVA – Der Event-Assistent

- Drucken der Sicherung 1 mit der Sicherung 1

- So profitieren Sie von den Vorteilen der Teilestandardisierung

- Wie man Kunststoffteile kauft:Die ultimative Checkliste

- Eines der ersten Portfolios nachhaltiger TPEs, die kommerziell eingeführt wurden

- Unterwegs mit IoT

- Die erste Rumpfsektion aus Verbundwerkstoff für den ersten Verkehrsflugzeug aus Verbundwerkstoff

- Bewältigung der PID-Lernkurve

- Der Wert des Wasserstrahlschneidens in der Medizin