9 Fortune-500-Unternehmen, die Vorreiter beim Einsatz des industriellen 3D-Drucks sind

Die Fortune-500-Rangliste listet die nach Umsatz größten Unternehmen der Welt auf, von denen viele Pionierarbeit beim Einsatz des 3D-Drucks in ihren jeweiligen Branchen geleistet haben.

Für diese Unternehmen ist der 3D-Druck eine wertvolle Industrie 4.0-Technologie, die eine schnellere Produktentwicklung, größere Flexibilität in der Lieferkette und die Möglichkeit zur Herstellung innovativer neuer Produkte ermöglicht.

Im Folgenden untersuchen wir 9 Fortune-500-Unternehmen aus verschiedenen Branchen und ihre 3D-Druck-Innovationen, um herauszufinden, welche Rolle die Technologie heute in ihren Unternehmen spielt und wie sie sich in Zukunft entwickeln wird.

1. Luft- und Raumfahrt:Airbus

Airbus ist ein weltweiter Vorreiter im Bereich des 3D-Drucks. Das Unternehmen ist seit über 15 Jahren in diesem Bereich tätig, zunächst mit Fokus auf Kunststoffe und Rapid Prototyping.

In den letzten zehn Jahren hat Airbus auch damit begonnen, das Potenzial der Technologie für Produktionsanwendungen zu erkunden.

Maßgeblich dafür war die Einführung einer „Innovationszelle“ bei Airbus im Jahr 2010, um innovative Technologien zu entwickeln und deren Funktionsweise in der Praxis zu demonstrieren. Diese Innovationszelle führte Ende 2014 zur Einrichtung einer europaweiten Plattform, die die Einführung des 3D-Drucks in industrielle Prozesse erleichtert.

2014 war auch ein wichtiger Meilenstein für den Einsatz des 3D-Drucks bei Airbus:Das Unternehmen startete seine ersten Testflüge mit 3D-gedruckten Teilen, darunter einer Titanhalterung, die die Machbarkeit des 3D-Drucks für die Luftfahrt demonstrierten.

Aber Airbus hat hier nicht aufgehört. 2017 hat der Luft- und Raumfahrthersteller in Zusammenarbeit mit dem multinationalen Gerätehersteller Liebherr eine 3D-gedruckte hydraulische Flugsteuerungskomponente aus Titan in ein A380-Testflugzeug eingebaut.

Als Fortsetzung dieser Partnerschaft liefert Liebherr jetzt serienmäßig gefertigte AM-Teile wie Bugfahrwerkshalterungen für den Airbus A350 XWB.

Der Einsatz von 3D-Druck bei Airbus geht jedoch weit über Serienteile hinaus. Das Unternehmen ist dafür bekannt, den 3D-Druck in großem Umfang für die lokalisierte und bedarfsgerechte Produktion von Werkzeugen wie Vorrichtungen und Vorrichtungen einzusetzen.

Um den Einsatz des 3D-Drucks noch weiter voranzutreiben, hat Airbus kürzlich mit LM Industries, bekannt für sein 3D-gedrucktes selbstfahrendes Shuttle Olli, ein Start-up namens Neorizon gegründet.

Ziel des neuen Unternehmens ist es, innovative Produkte mit Fokus auf autonome Mobilität anzubieten. Dafür bündeln die Unternehmen ihre Expertise in der digitalen Fertigung sowie dem Polymer- und Metall-3D-Druck.

Angesichts des Engagements von Airbus im 3D-Druck sieht die Zukunft der Technologie im Unternehmen sicherlich rosig aus.

2.Automotive:Volkswagen Konzern

Die Unternehmen des Volkswagen-Konzerns, zu denen Marken wie Audi, Porsche und Lamborghini gehören, sind führend bei der Einführung von AM für die Teileproduktion, wie der Automotive AM Focus von 3dpbm berichtet .

Die meisten Aktivitäten rund um die AM-Technologie von Volkswagen sind im 3D-Druckzentrum der Automobilhersteller in Wolfsburg konzentriert.

Im Zentrum testet die Gruppe AM-Technologien und produziert gleichzeitig einige Werkzeuge und Endverbraucherteile. Bei größeren Serien setzt Volkswagen in der Regel externe AM-Dienstleister ein.

Werkzeugbau ist ein großer Anwendungsfall für den 3D-Druck bei Volkswagen. Im Jahr 2014 begann das Unternehmen mit der Pilotierung der Desktop-3D-Drucker von Ultimaker zur Herstellung von Werkzeugausrüstungen im Werk von Volkswagen Autoeuropa in Portugal.

Seit dem Erfolg des Pilotprojekts hat Volkswagen seine Werkzeugproduktion fast vollständig auf 3D-Druck umgestellt.

Elektrofahrzeuge sind auch ein wichtiger Treiber für neue Fertigungstechnologien bei VW. Volkswagen Motorsport beispielsweise nutzte den 3D-Druck für die Entwicklung seines elektrischen I.D. R Pikes Peak-Rennwagen.

Mit nur acht Monaten Entwicklungszeit setzte das Volkswagen-Team auf 3D-Druck, um den Prozess zu beschleunigen und die Entwicklungsfristen einzuhalten. Durch einen extrem flexiblen und sehr schnellen Entwicklungsprozess hat der 3D-Druck Volkswagen Motorsport geholfen, das Auto termingerecht auf die Straße zu bringen.

Die Luxusmarken des Volkswagen Konzerns wie Porsche und Bugatti nutzen ebenfalls regelmäßig AM. Porsche verwendet beispielsweise den 3D-Druck, um Ersatzteile für Oldtimer herzustellen, und Bugatti verwendet 3D-Metalldruck, um Teile wie Titan-Bremssättel für den Bugatti Chiron herzustellen.

In jüngerer Zeit hat Bugatti mit APWORKS an 3D-gedruckten Auspuffblenden, auch für den Bugatti Chiron, zusammengearbeitet. Die beiden Titan-Auspuffblenden, die Teil des Heckbereichs des Fahrzeugs sind, dienen dazu, Turbulenzen zu reduzieren und das Lenkverhalten bei hohen Geschwindigkeiten zu verbessern.

Volkswagen verschiebt aktiv die Grenzen des Metall-3D-Drucks im Automobilbereich. Ein Indiz dafür ist die Partnerschaft mit HP und GKN für den Einsatz der neuen Metal Jet Binder Jetting-Technologie von HP.

Durch diese Kooperation wird der Werkzeugbau der Marke Volkswagen am Standort Wolfsburg in Kürze eine hohe Stückzahl an Stahlteilen mit Längen zwischen 2 und 5 cm drucken können.

3. Öl und Gas:ExxonMobil

Die Öl- und Gasindustrie hat in den letzten Jahren eine langsame, aber stetige Einführung des industriellen 3D-Drucks gezeigt. Der Hauptvorteil des 3D-Drucks für die Öl- und Gasindustrie liegt weiterhin in seiner Fähigkeit, die Zeit für die Herstellung komplexer Prototypen zu verkürzen.

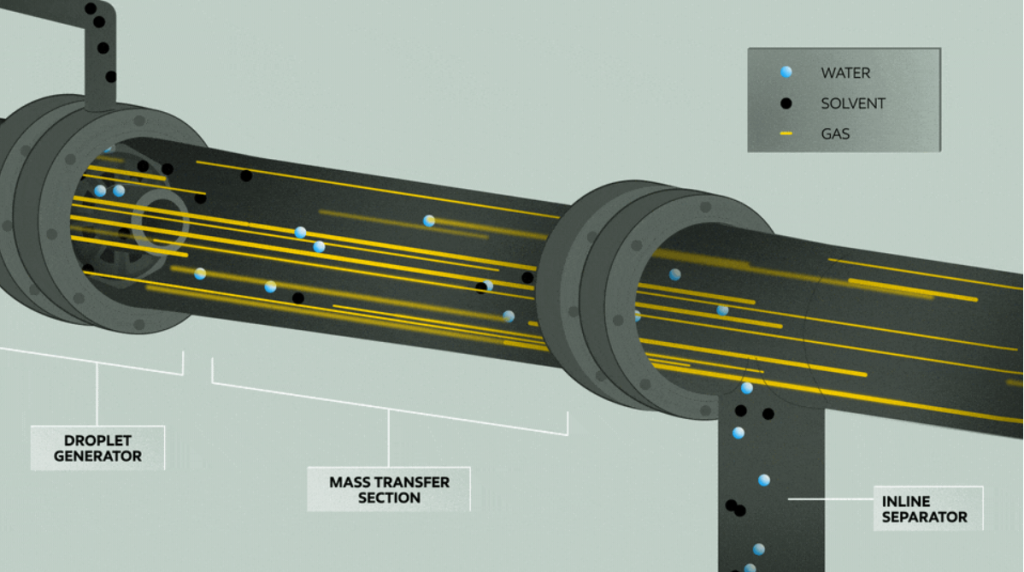

Dieser Anwendungsfall wurde von Exxon Mobil präsentiert, das 3D-Druck für die Entwicklung seiner cMIST™-Technologie verwendet hat. Das cMIST™-System entfernt Verunreinigungen wie H2O, CO2 und H2S aus der Erdgasproduktion, um Sicherheits- und Gasqualitätsstandards zu erreichen.

Insbesondere umfasst das cMIST™-System zwei kritische Komponenten. Einer wird als Tröpfchengenerator bezeichnet. Der von ExxonMobil entwickelte patentierte Generator versprüht Lösungsmitteltröpfchen, die das das Gas durchdringende Wasser auffangen.

Die zweite Komponente ist ein Inline-Separator. Aktiviert durch die Geschwindigkeit, die von Millionen Kubikfuß Erdgas durch die Pipeline erzeugt wird, helfen die Separatoren, Wasser und andere Verunreinigungen aus der Pipeline abzuleiten.

Um Leistung und Zuverlässigkeit zu gewährleisten, hat ExxonMobil schnell Prototypen von Tröpfchengeneratoren entwickelt. Dank 3D-Druck konnte die Entwicklung des Tropfengenerators beschleunigt werden, indem Modelle schnell ausgerollt und den Konstrukteuren schnelle Optimierungen ermöglicht wurden.

Obwohl es sich nur um eine kleine Komponente handelt, ist ExxonMobil zuversichtlich, dass dieses Teil der Schlüssel sein wird, um eine größere Produktion von sauberer verbrennendem Erdgas in unkonventionellen Lagerstätten und anspruchsvollen Offshore-Tiefseestandorten zu ermöglichen.

4. Energie:Equinor

Equinor ist ein Energieunternehmen, das sich auf die Entwicklung von Öl-, Gas-, Wind- und Solarenergie konzentriert.

Wie viele andere Fortune-500-Unternehmen hat Equinor den 3D-Druck intensiv zur Erstellung von Produktprototypen verwendet. Aber darüber hinaus hat das Unternehmen nun damit begonnen, die Technologie für die Ersatzteilproduktion zu erforschen.

Die Beschaffung einiger Ersatzteile birgt mehrere Herausforderungen, deren Schlüssel in langen Vorlaufzeiten liegt.

Das Unternehmen glaubt, dass der 3D-Druck diese Herausforderung für bestimmte Ersatzteile, die schwer erhältlich sind, lösen kann. Der 3D-Druck erfordert keine großen Produktionslinien und ermöglicht eine On-Demand-Produktion. Dies bedeutet, dass Equinor bei Bedarf das benötigte Teil herstellen kann.

Ein Beispiel für ein solches Teil ist ein Kühlerlüfter für einen Elektromotor. Equinor hatte Mühe, neue Kühllüfter auf dem Markt zu finden, um defekte Teile zu ersetzen. Die Alternative war der Kauf eines brandneuen Elektromotors. Aber durch den 3D-Druck eines neuen Lüfters konnte das Unternehmen diesen Aufwand vermeiden und sowohl Zeit als auch Geld sparen.

Equinor geht davon aus, dass der 3D-Druck die Schlüsseltechnologie sein wird, die den Übergang von einem physischen Bestand zu einem virtuellen Lager erleichtert.

Besonders vorteilhaft wären 3D-Zentren mit digitalem Inventar in der Nähe der Versorgungsstützpunkte entlang der Küste. Dadurch können bestimmte Komponenten letztendlich schneller und möglicherweise billiger geliefert werden, als dies heute der Fall ist.

5. Konsumgüter:L’Oréal

In der Welt der Konsumgüter ändern sich Verbrauchererwartungen und Einkaufsgewohnheiten exponentiell.

Um mit den Veränderungen Schritt zu halten, hat L’Oréal, die wohl größte Körperpflegemarke der Welt, ihre digitale Transformation begonnen, die unter anderem durch den 3D-Druck angetrieben wird, um die Markteinführungszeit für neue Produkte zu verkürzen.

Und das erklärt die rasante Entwicklung der Technologie bei L’Oréal.

Während das Unternehmen den 3D-Druck seit mehr als 27 Jahren einsetzt, lagen die Anwendungen hauptsächlich im Bereich Rapid Packaging Prototyping. Seit 2018 hat sich der Einsatz von AM bei L’Oréal jedoch deutlich ausgeweitet.

Lesen Sie auch:Wie L’Oréal die Markteinführungszeit mit 3D-Druck und der MES- und Workflow-Software von AMFG beschleunigt

In den letzten Jahren hat sich der 3D-Druck bei L’Oréal zu einer kritischen Technologie für funktionale Prototypen, Komponenten für Automatisierungslinien, Ersatzteile und Kleinserien direkt 3D-gedruckter Verpackungen entwickelt.

Um die digitale Transformation zu beschleunigen, hat L’Oréal bereits 25 seiner 40 weltweiten Produktionsstätten mit AM-Technologie ausgestattet, darunter sowohl Polymer- als auch Metallmaschinen.

Das jüngste Beispiel für den Einsatz von 3D-Druck in der Direktproduktion stammt aus der Parfümkollektion La Maison Jasmins Marzipane Lancôme. Das Parfum in limitierter Auflage verfügt über eine aufwendige 3D-gedruckte Metallverpackung aus Jasminblüten.

L’Oréal hat sich zum Ziel gesetzt, den Einsatz des 3D-Drucks für ähnliche Anwendungen zu steigern, mit dem ultimativen Ziel, seinen Kunden neue Erfahrungen zu bieten.

In Zukunft könnte die Einführung von AM der Schlüssel zur Aufrechterhaltung des langfristigen Erfolgs in einer sich schnell wandelnden Fertigungs- und Einzelhandelslandschaft sein.

6. Gesundheitswesen:Medtronic

Der weltweit tätige Hersteller von Medizinprodukten, Medtronic, setzt bei der Entwicklung seiner Geräte seit vielen Jahren intensiv auf den 3D-Druck.

Zu den Anwendungen gehören nicht nur Prototypen von Geräten, sondern auch 3D-Modelle verschiedener menschlicher Anatomien, die es Produktdesignern ermöglichen, zu lernen, wie ihre Geräte im Körper eingesetzt und betrieben werden können.

Andere 3D-gedruckte Modelle ermöglichen es Ärzten, Verfahren an lebensechten Simulationen zu üben. Auf diese Weise sind sie besser vorbereitet, wenn es an der Zeit ist, die eigentliche Operation durchzuführen.

Medtronic hat vor kurzem auch damit begonnen, den 3D-Druck über das Prototyping hinaus einzusetzen, und die Fortschritte in diesem Bereich sind beeindruckend.

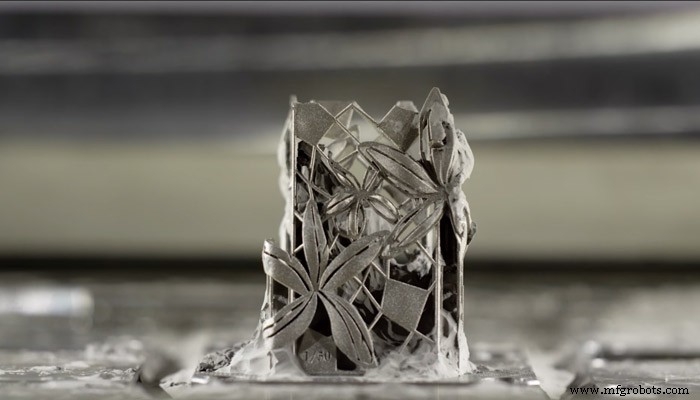

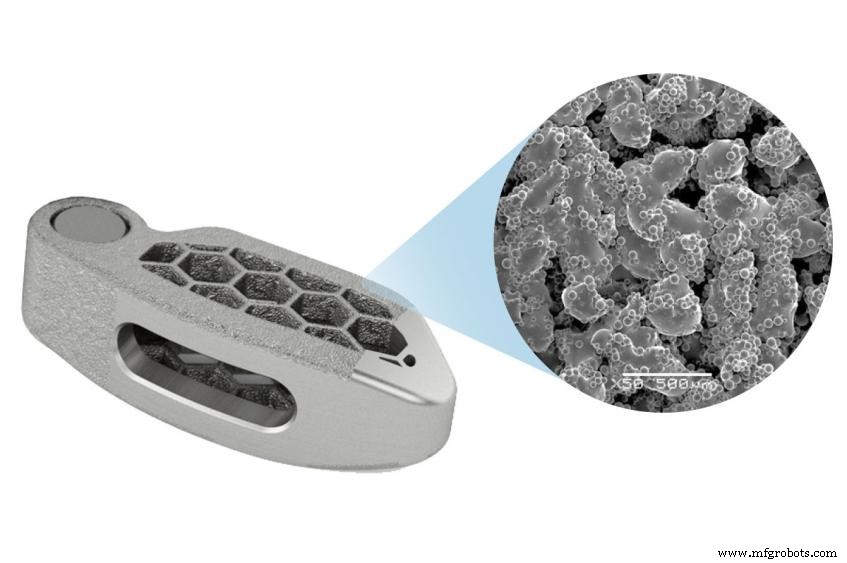

Im Jahr 2018 hat das Unternehmen eine 3D-Druckplattform, TiONIC Technology, auf den Markt gebracht, mit dem Ziel, komplexere Designs und integrierte Oberflächentechnologien für Wirbelsäulenimplantate zu ermöglichen.

Dies hat zur Einführung eines komplexen Wirbelsäulenimplantats aus Titan geführt, dem ARTiC-L Spinal System, das eine Wabenstruktur enthält, um die Osseointegration zu fördern, ein Prozess, der es einem Implantat ermöglicht, ein dauerhafter Bestandteil des Körpers zu werden.

Ein weiterer Schwerpunkt von Medtronic ist die Kombination von 3D-Druck und regenerativer Medizin. Diese Kombination wird es Medtronic ermöglichen, bioartifizielles Gewebe und letztendlich implantierbare Organe herzustellen.

7. Bahn:Deutsche Bahn

Die Deutsche Bahn ist einer der Pioniere bei der Einführung des 3D-Drucks für die Zugwartung.

In den letzten vier Jahren hat die Deutsche Bahn mehr als 10.000 Teile für mehr als 130 verschiedene Anwendungsfälle gedruckt. Darunter befinden sich Kaffeemaschinenteile, Kleiderhaken, Lenkradbezüge, Kopfstützenrahmen und sogar Braille-Wegweiser für blinde Reisende.

Die meisten Teile sind nicht mehr verfügbar, was die Beschaffung erschwert und einen monatelangen Fahrzeugstillstand zur Folge hat.

Ein Beispiel für ein solches Teil ist ein Radsatzlagerdeckel für eine Lokomotive der Baureihe 294. Dieses Modell wurde in den 1960er und 1970er Jahren in Dienst gestellt und Ersatzteile für einige Komponenten, wie diese Abdeckung, fehlen.

Traditionell musste die Deutsche Bahn ein neues Teil im Gießverfahren herstellen lassen. Diese Methode beinhaltet jedoch typischerweise hohe Mindestabnahmemengen und die Teillieferung kann mehrere Monate dauern.

AM war eine naheliegende Alternative, da dieses Teil schneller und bedarfsgerecht erstellt werden konnte. Das Unternehmen wandte sich an ein Servicebüro, das einen Lagerdeckel mit der Wire Arc Additive Manufacturing (WAAM)-Technologie in 3D druckte.

Das 13 kg schwere Teil wurde in nur 7 Stunden gedruckt, was der Deutschen Bahn Vorteile wie eine erhöhte Teileverfügbarkeit und deutlich niedrigere Herstellungskosten verschafft.

Die Deutsche Bahn ist außerdem Mitglied von Mobility goes Additive (MGA), einem in Deutschland ansässigen Netzwerk zur Beschleunigung des 3D-Drucks im Verkehr.

Durch diese Mitgliedschaft möchte das Unternehmen die Einführung von AM in der Bahnindustrie vorantreiben. Zu den jüngsten Errungenschaften von MGA gehört die erstmalige Zulassung für den Einsatz eines 3D-gedruckten Bremsaufhängungsglieds, eines hochbelasteten Teils, das in der Bremseinheit eines Zuges eingesetzt wird.

Angesichts der jüngsten Entwicklungen wird sich der Einsatz von AM durch die Deutsche Bahn voraussichtlich beschleunigen und den Einsatz von 3D-gedruckten Komponenten und Ersatzteilen im Bahnsektor weiter erhöhen.

8. Industriegüter:Caterpillar

Caterpillar, der nach Umsatz führende Hersteller von Schwermaschinen, begann 1991 mit dem 3D-Druck mit einer SLA-Maschine und hat die Technologie im Laufe der Zeit nach und nach für Prototyping-Anwendungen ausgeweitet.

Im Jahr 2016 startete das Unternehmen seine Additive Manufacturing Factory, die zu dieser Zeit 10 industrielle 3D-Drucker beherbergte, darunter einen Carbon M1-Harz-3D-Drucker. Im nächsten Jahr begann das Unternehmen über seine Tochtergesellschaft Solar Turbines mit dem 3D-Druck seines ersten Endverbrauchsteils, eines Kraftstoffverwirbelers.

In einer Partnerschaft mit der FIT AG druckt Caterpillar Aluminium- und Titanteile im 3D-Druck. Diese Dreijahresvereinbarung wurde 2017 angekündigt und wir haben noch nichts über ihr Ergebnis gehört.

Bis 2018 hatte Caterpillar Berichten zufolge über 80 3D-gedruckte Teile herausgebracht, nicht nur um seine Lieferkette zu unterstützen, sondern auch um von verbesserten Designs zu profitieren.

Für seine Kunden hilft der 3D-Druck bei Caterpillar, Ersatzteile für ältere Maschinen herzustellen. Manchmal haben Kunden ältere Maschinen mit Teilen, die nicht ohne weiteres verfügbar sind. Mit AM kann das AM-Team schwer zu beschaffende Teile innerhalb von Stunden drucken, anstatt Wochen oder Monate, die es dauern könnte, sie über die normalen Kanäle zu bekommen.

9. Chemikalie:BASF

Die BASF, einer der größten Chemiehersteller der Welt, entwickelt und vertreibt innerhalb ihres umfangreichen Materialportfolios eine breite Palette von Filamenten, Harzen und Pulvern für den 3D-Druck.

Als prominente Persönlichkeit in der 3D-Druckindustrie hat das Unternehmen wichtige Materialpartnerschaften mit verschiedenen 3D-Druckerherstellern aufgebaut, darunter HP, BigRep, Essentium, BCN3D und mehr.

Im Jahr 2017 ging BASF noch einen Schritt weiter und gründete eine hundertprozentige Tochtergesellschaft, die BASF 3D Printing Solutions GmbH (B3DPS), um das Geschäftsfeld des Unternehmens in der 3D-Druckindustrie auszubauen. Im vergangenen Jahr gab BASF bekannt, dass B3DPS seinen Namen in Forward AM ändern wird.

Das Engagement der BASF in der 3D-Druckindustrie beschränkt sich jedoch nicht nur auf die Materialentwicklung. BASF hat im Laufe der Jahre mehrere Investitionen in 3D-Druckunternehmen getätigt und letztes Jahr auch eines der größten französischen 3D-Druck-Dienstleistungsunternehmen, Sculpteo, übernommen.

BASF sieht dem 3D-Druck eindeutig eine rosige Zukunft voraus. Mit dem stetig steigenden Absatz professioneller 3D-Drucker werden all diese Systeme letztendlich leistungsstarke, hochwertige Polymermaterialien erfordern, um optimal genutzt werden zu können – und BASF hat den Weg geebnet, um einer der wichtigsten Lösungsanbieter zu werden.

Fortune 500 treibt die Industrialisierung des 3D-Drucks voran

Die Tatsache, dass viele Fortune-500-Unternehmen den 3D-Druck einsetzen, ist ein klarer Beweis für ihre Bereitschaft, in aufkommende, potenziell disruptive Technologien zu investieren.

Spannend ist auch der Wunsch der in dieser Liste aufgeführten Unternehmen, die Industrialisierung des 3D-Drucks voranzutreiben – durch die Entwicklung neuer Anwendungen und Materialien, Industriekooperationen und die Unterstützung aufstrebender Startups.

Die von uns vorgestellten 3D-Druck-Reisen bieten auch eine Orientierungshilfe für Unternehmen, die gerade erst anfangen, sich mit der Technologie auseinanderzusetzen:Fangen Sie klein an, mit Anwendungen wie Prototyping-Modellen und Werkzeugen. Dies trägt dazu bei, den Nutzen gegen die Kosten abzuwägen, während gleichzeitig Ihr Fachwissen in AM erweitert wird.

3d Drucken

- Die globalen Unternehmen, die in die 3D-Druckforschung investieren

- 12 Unternehmen, die die Grenzen des 3D-Drucks überschreiten

- The Economist:Der industrielle 3D-Druck nimmt Fahrt auf

- Warum entscheiden sich Unternehmen für den Kauf von Industrierobotern?

- Drei Unternehmen, die die Blockchain der Lieferkette anstreben

- Wo stehen die Industrieunternehmen bei ihrer digitalen Transformation?

- Was sind die Ebenen der industriellen Wartung?

- 10 herausfordernde DIY-Open-Source-Projekte, die 3D-Druck verwenden

- FDM-3D-Druck:Desktop vs. Industriell

- Die Auswirkungen des Coronavirus auf die industrielle Automatisierung