Experteninterview:Eckharts Anwendungsingenieur für additive Fertigung, Robert Heath, über 3D-Druck, Automatisierung und Industrie 4.0

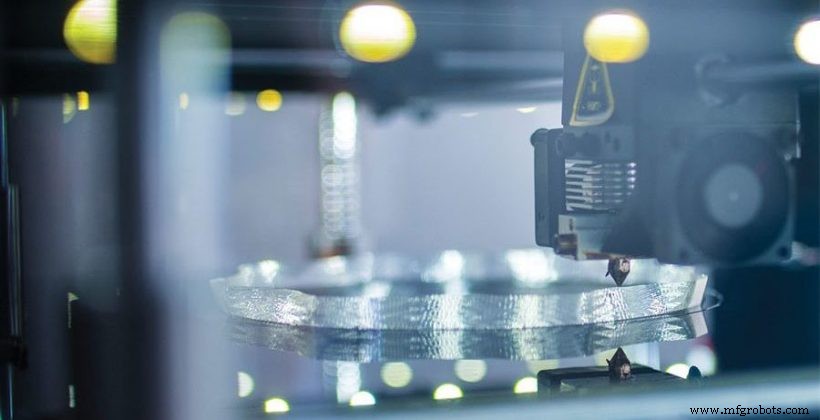

In Zeiten von Industrie 4.0 sind mehr Effizienz und Produktinnovation zentrale Prioritäten für Hersteller. 3D-Druck ist eine Technologie, die genutzt wird, um beides zu bieten.

Der 3D-Druck kann unter anderem durch die Herstellung ergonomischer Werkzeuge und Fertigungshilfen helfen, die den Montageprozess beschleunigen und eine sicherere Arbeitsumgebung für die Bediener in der Produktion schaffen.

Eckhart ist ein in den USA ansässiges Unternehmen, das sich auf die Entwicklung, Konstruktion und Herstellung von Fabrikautomatisierungsgeräten spezialisiert hat. Als Vorreiter der Industrie 4.0 hat das Unternehmen den 3D-Druck neben Robotik und anderen automatisierten Lösungen eingeführt, um genau dies zu erreichen.

Im Experteninterview dieser Woche sprechen wir mit Robert Heath, dem AM-Anwendungsingenieur von Eckhart, über die Vorteile von 3D-gedruckten Werkzeugen, den Schulungsbedarf in Bezug auf AM sowie die Vorteile der Automatisierung.

Können Sie mir etwas über Eckhart erzählen?

Eckhart ist ein führendes Industrie 4.0-Unternehmen, das sich auf die industrielle Automatisierung spezialisiert hat. Wir entwickeln unter anderem Hebehilfen, sichere Werkzeuge und autonome Transportsysteme.

Eckhart ist ein führendes Industrie 4.0-Unternehmen, das sich auf die industrielle Automatisierung spezialisiert hat. Wir entwickeln unter anderem Hebehilfen, sichere Werkzeuge und autonome Transportsysteme.

Wir konzentrieren uns vor allem auf kollaborative Roboter und 3D-Druck. Wir helfen Unternehmen dabei, sich wiederholende Aufgaben zu automatisieren und ermöglichen Bedienern, ihre Arbeit am Fließband besser zu erledigen.

Wir haben eine breite Palette von Kunden, darunter Automobilunternehmen sowie einige der Schwerindustrie- und Landwirtschaftsunternehmen wie John Deere und Caterpillar.

Mit welchen Herausforderungen kommen Ihre Kunden zu Ihnen?

Es kann branchenspezifisch sein. Viele der Herausforderungen haben jedoch das grundlegende Problem der Ergonomie oder der Verbesserung der Zykluszeit und Qualität des Teils.

Was ich am meisten arbeite, ist die Entwicklung ergonomischer Lösungen für Handwerkzeuge. Darauf konzentrieren wir uns beim 3D-Druck in unserem Unternehmen wirklich.

Viele dieser Handwerkzeuge wurden aus Aluminium hergestellt und sind daher immer noch schwer und liegen genau an der ergonomischen Grenze dessen, was ein Bediener wiederholt heben oder erreichen sollte.

Wir haben den 3D-Druck in Situationen implementiert, in denen wir das Werkzeug weiter entlasten können, um es leichter und ein wenig bedienerfreundlicher zu machen. Wir können die Geometrie ausdrucken, um das Werkzeug ergonomischer zu machen und so dem Bediener ein besseres Werkzeug als das bisher verfügbare zur Verfügung zu stellen.

Was war der Grund für die Einführung des 3D-Drucks ins Haus und wie war der Prozess der Einführung der Technologie?

Wir haben die Drucker im Jahr 2017 gekauft. Vor dem Kauf der 3D-Drucker haben wir eine beträchtliche Anzahl von Aufträgen an andere Unternehmen ausgelagert, um Teile für uns in 3D zu drucken.

Es war also sowohl ein Kostensenkungsschritt als auch ein strategischer Geschäftsschritt, in den AM-Bereich einzusteigen und die additive Fertigung bei unseren Kunden stärker zu fördern. Durch den Einsatz von 3D-Druck im eigenen Haus haben wir eine bessere Kosten- und Qualitätskontrolle der Teile.

Außerdem produzieren wir als Unternehmen nichts, was Sie einfach in einem Katalog nachschlagen können und Kaufen. Alles, was wir herstellen, ist komplett kundenspezifisch. Daher war es sinnvoll, den 3D-Druck einzuführen, da wir viele Einzelstücke herstellen.

Könnten Sie näher auf die Lösungen eingehen, die Eckhart im Bereich Automatisierung entwickelt?

Nehmen wir als Beispiel Automotive, da wir viel mit Automobilunternehmen zusammenarbeiten. Ihre Auftragsrate beträgt vielleicht 60 Jobs pro Stunde, so dass die Fahrer jede Minute ein neues Fahrzeug bekommen.

Eines der Dinge, die wir mit dem 3D-Druck gemacht haben, war die Entwicklung eines Startwerkzeugs für Radmuttern. Dieses Werkzeug wird vom Bediener verwendet, der es in einer Hand hält und alle Radmuttern in die Buchsen dieses Werkzeugs steckt. Der Bediener kann es dann auf den Reifen legen und alle diese Radmuttern werden auf einmal gestartet.

Obwohl es sich nicht um eine vollständige Roboterlösung handelt, haben wir den Prozess weiter automatisiert, da der Bediener nicht mehr eine Radmutter nach der anderen halten und sie mit den Fingern drehen muss, um sie von Hand auf alle zu starten die Fahrzeuge.

Dies tun die Betreiber in einer Acht-Stunden-Schicht bis zu 60 Mal pro Stunde. Wenn Sie das mit fünf Tagen multiplizieren, ist das eine Menge Verdrehen mit den Fingern. Mit diesem 3D-gedruckten Werkzeug konnten wir den Körper des Bedieners entlasten.

Wir betreiben auch die gesamte Palette kollaborativer Roboter. Wir hatten zum Beispiel eine Anwendung bei einem Unternehmen, bei der es darum ging, die Zykluszeit beim Herausziehen eines Metallspritzgussteils aus der Form zu erhöhen.

Eine der Schwierigkeiten war, dass das Teil unglaublich heiß war, weil es aus Metall spritzgegossen wurde. Es waren also Sicherheitsfaktoren zu berücksichtigen. Wir konnten eine Roboterlösung entwickeln, die das Teil herausziehen kann, ohne dass ein Bediener das Teil handhaben muss.

Außerdem ist das Teil noch etwas biegsam, da es heiß ist, wenn es herauskommt der Schimmel. Also mussten wir einen speziellen Griff verwenden, um das Teil nur mit der richtigen Kraft zu drücken, gerade genug, um es zu halten, aber nicht genug, um es zu verformen.

Mit Robotik und Automatisierung konnten wir also wählen in diesen Einstellungen nach unseren Anforderungen. Und einer der Nebenvorteile dieser speziellen Roboterinstallation bestand darin, dass die Qualität des Teils dramatisch zunahm, da die Form nicht so stark kühlte wie bei einem normalen Bediener.

Das Unternehmen konnte die Durchlaufzeiten erhöhen, die Qualität ist gestiegen und jetzt haben sie einen Mitarbeiter, der mehr wertschöpfende Arbeit leisten kann, anstatt nur an einer Presse zu stehen und Teile herauszuziehen einer Maschine den ganzen Tag. Das ist alles dank der Automatisierung.

Wie arbeiten Sie normalerweise mit Kunden zusammen?

Wir drängen unter anderem auf einen Workshop, bei dem sich ein Team von Vertretern von Eckhart mit dem Kunden trifft und wir seine Einrichtung besuchen.

Wir treffen gerne die Konstrukteure eines Kunden sowie die Fertigungsingenieure, Techniker oder Bediener – die Mitarbeiter in der Werkstatt, die dieses Tool oder diese Lösungen verwenden werden. Dann setzen wir uns hin und besprechen, was Additiv ist.

Einige der Fragen, die wir uns stellen müssen, sind, vor welchen Herausforderungen stehen die Betreiber? Was möchte der Kunde gewinnen?

Durch die Arbeit in diesen kleinen Teams sind wir in der Lage, mit jedem Kunden viele Möglichkeiten zu identifizieren. Danach entwickeln wir gemeinsam mit dem Kunden eine Strategie zur Umsetzung beliebig vieler dieser Ideen.

Können Sie Beispiele dafür nennen, wie Sie einem Kunden mit 3D-Druck geholfen haben, seine Ziele zu erreichen?

Immer wenn wir ein Werkzeug für einen Kunden entwerfen und das Design genehmigt bekommen, bauen und testen wir es intern mit seinem Produkt. Dann zeigen wir dem Kunden, wie es funktioniert und wie das Werkzeug mit seinem Produkt interagiert.

Rückkehr zu dem von uns hergestellten Radmuttern-Starterwerkzeug, das wir als großen Erfolg betrachten. Der Kunde war unglaublich begeistert, wie nützlich dieses Tool für seine Verwendung sein würde.

Wenn Sie mit Ihren Kunden über die additive Fertigung sprechen, haben Sie festgestellt, dass sie sich mit der Technologie sehr gut auskennen? Oder musst du auch viel erziehen?

Wir haben einige Kunden, die sich sehr gut auskennen und bereits Erfahrung mit 3D-Druckern haben, sei es in ihrer jetzigen Funktion oder in einer früheren Funktion.

Dann gibt es viele andere, die viel mehr Ausbildung benötigen. Ich würde sagen, dass ich meistens über 3D-Druck und seine Fähigkeiten aufkläre.

Bis dahin, wenn ich aufklären muss, gibt es oft auch ein bisschen Widerstand und Angst auf Kundenseite, da sie sich nicht sicher sind, ob es funktioniert. In der traditionellen Fertigung neigen wir dazu, bei dem zu bleiben, was funktioniert.

Würden Sie also sagen, dass es bei AM immer noch eine Tendenz gibt, in traditioneller Fertigung zu denken, im Gegensatz zu den Anforderungen der additiven Fertigung?

Ja. Sobald ich einen Kunden dazu gebracht habe, mit Additiv zu arbeiten, ist der nächste Schritt zu sagen:„Das stellen wir hier her und so können wir das Teil besser machen.“

Wenn wir ein Teil verwenden, das mit traditionellen Herstellungsverfahren konstruiert wurde, wird es fast immer billiger sein, dieses Teil mit traditionellen Verfahren herzustellen.

Aber wenn wir das gleiche Teil nehmen und es so umgestalten, dass es für die additive Fertigung gemacht ist, können wir sehen, was billiger ist, und es ist insgesamt besser für die AM-Prozess.

Was muss Ihrer Meinung nach noch getan werden, um die Einführung des 3D-Drucks zu beschleunigen?

Es muss mehr über die Materialien und ihre tatsächlichen Eigenschaften aufgeklärt werden. Ich bekomme viele Fragen wie:„Können Sie mir ein Teil aus UHMW (Ultra-High-Molecular-weight-Polyethylen) drucken?“

Es muss mehr über die Materialien und ihre tatsächlichen Eigenschaften aufgeklärt werden. Ich bekomme viele Fragen wie:„Können Sie mir ein Teil aus UHMW (Ultra-High-Molecular-weight-Polyethylen) drucken?“

Meine Antwort ist immer:„Nein, kann ich nicht UHMW drucken. Aber ich kann so etwas Ähnliches machen.“

Meine größte Herausforderung ist also wahrscheinlich das Fehlen von Materialkenntnissen oder das Testen einiger Materialien.

Wir haben eine Partnerschaft mit Stratasys und arbeiten häufig mit ihnen zusammen. Sie wissen sehr gut, wie die Materialien funktionieren und wie sie durch die Drucker verarbeitet werden, während wir die Funktion des Teils gut kennen. Es ist also eine gute Partnerschaft für uns beide.

Wie sehen Sie die Entwicklung der additiven Fertigung in den nächsten Jahren?

Ich sehe, dass eine breitere Palette von Materialien entwickelt wird. Wir können die eigentliche Verarbeitung des Materials durch die Maschinen viel besser verfeinern und werden mit den Materialien, die wir bereits haben, besser.

Die Industrie betrachtet auch andere Materialien, die vielleicht nicht so einfach oder „AM-freundlich“ sind wie etwa PLA, das ein ziemlich verbreitetes Material ist.

Ich auch Ich gehe davon aus, dass wir in den nächsten Jahren eine Steigerung der Maschinenkapazität und -geschwindigkeit sehen werden.

Was steht Eckhart als nächstes bevor?

Wir versuchen immer, die Grenzen mit AM zu verschieben. Wir denken über den Tellerrand hinaus, was wir noch mit der Technologie machen können und versuchen ständig, sie in Anwendungen einzusetzen, von denen wir nie gedacht hätten, dass wir sie verwenden würden.

Zum Beispiel haben wir kürzlich vollständig 3D-Druck eines Hebehilfswerkzeugs zum Aufnehmen eines Aluminiumgussgehäuses für einen unserer Kunden, und dies beginnt, einige weitere Möglichkeiten für Hebehilfen zu sprießen.

Wir freuen uns darüber und freuen uns darauf, weitere komplexe Herausforderungen mit additiver Fertigung zu lösen.

Um mehr über Eckhart zu erfahren, besuchen Sie: https://www.eckhartusa.com/

3d Drucken

- Experteninterview:Pat Warner, Spezialist für additive Fertigung des Renault Formel-1-Teams

- Interview mit einem Experten:Spencer Wright von pencerw.com und nTopology

- Messen für 3D-Druck und additive Fertigung, die Sie 2019 nicht verpassen dürfen

- Motorsport, Performance Racing und 3D-Druck:ein Interview mit Revannth Murugesan von Carbon Performance

- Wie Ford Motor Company den 3D-Druck für die Automobilindustrie innoviert:Experteninterview mit Harold Sears

- 3D-Druck im Jahr 2018:7 Trends, die die Branche geprägt haben

- Experteninterview:Sintavia-Präsident Doug Hedges über die Serienproduktion mit 3D-Metalldruck

- Additive Fertigung in Medizin und Zahnmedizin

- Anwendung des 3D-Drucks in der Automobilindustrie

- Additive Fertigungstechnologie und wie SDKs helfen können