Anwendungs-Spotlight:5 elektronische Komponenten, die vom 3D-Druck profitieren können

Der 3D-Druck der Elektronik entwickelt sich schnell zu einer der Schlüsseltechnologien, die die Elektronikfertigung voranbringen. Derzeit wird es hauptsächlich verwendet, um die Produktentwicklung durch Rapid Prototyping zu beschleunigen. Zunehmend sehen wir jedoch, dass sich die Technologie hin zur Herstellung funktionaler elektronischer Komponenten verlagert.

Bis 2029 wird der Gesamtmarkt für 3D-gedruckte Elektronik voraussichtlich einen Wert von über 2 Milliarden US-Dollar haben. Im heutigen Artikel untersuchen wir die Trends und einige der Anwendungen, die dieses Wachstum vorantreiben.

Schauen Sie sich die anderen Anwendungen an, die in dieser Serie behandelt werden:

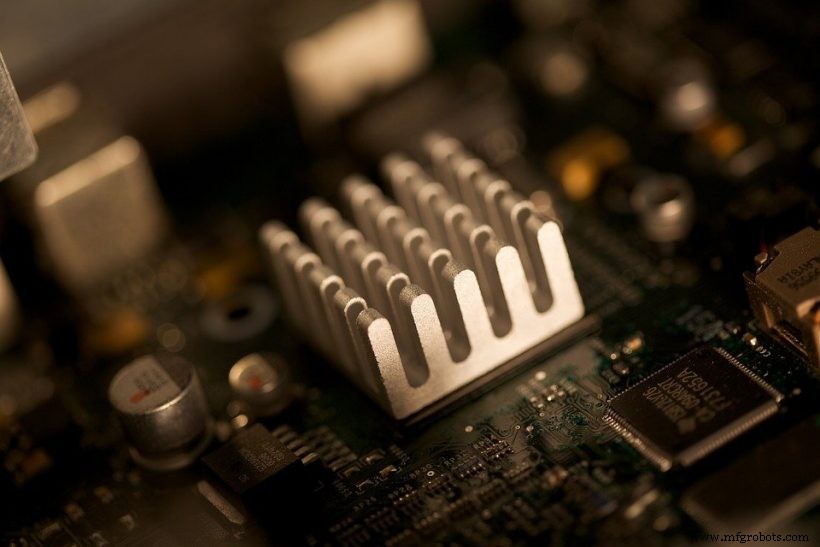

3D-Druck für Wärmetauscher

3D-Druck für Lager

3D-Druck für die Fahrradherstellung

3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

3D-Druck für medizinische Implantate

3D-gedruckte Raketen und die Zukunft der Herstellung von Raumfahrzeugen

3D-Druck für die Schuhherstellung

3D-Druck in der Bahnindustrie

3D-gedruckte Brillen

3D-Druck für die Endfertigung

3D-Druck für Halterungen

3D-Druck für Turbinenteile

Wie 3D-Druck leistungsfähigere Hydraulikkomponenten ermöglicht

Wie 3D-Druck Innovationen in der Kernkraftindustrie unterstützt

3D-Druck für die Schuhherstellung

Was treibt die Einführung des 3D-Drucks in der Elektronikindustrie an?

Der Lebenszyklus elektronischer Produkte nimmt ab, was die Elektronikhersteller dazu drängt, Wege zur Beschleunigung der Produktentwicklung und -fertigung zu finden.

Derzeit wird der Großteil der Produktion von Prototypen und Komponenten nach Ostasien ausgelagert. Dies bedeutet, dass Hersteller, die Produkte in Europa und Nordamerika entwickeln, Elektronikdesigns nach China schicken und oft wochenlang warten müssen, um die Prototypen zurückzubekommen.

Darüber hinaus ist die Mindestbestellmenge oft größer als ein Hersteller benötigen würde, was ihn dazu zwingt, mehr Prototypen zu kaufen, als für Tests und Validierung benötigt werden.

In Anbetracht dieser Herausforderungen, Hersteller suchen nach Möglichkeiten, das Prototyping ihren Designteams näher zu bringen.

Eine Möglichkeit, dies zu erreichen, ist der Einsatz lokaler Auftragsfertiger. Dies wirft jedoch ein weiteres Problem einer möglichen Verletzung des geistigen Eigentums (IP) auf. Im Idealfall benötigen Hersteller eine Lösung für das interne Prototyping, und hier kommt der elektronische 3D-Druck ins Spiel.

3D-Drucker, die speziell für elektronische Anwendungen entwickelt wurden, gewinnen an Bedeutung, weil sie Elektronikunternehmen ermöglichen Prototyping ins Haus zu bringen. Solche Systeme werden oft in einem kompakten Desktop-Format geliefert, wodurch sie direkt in der Produktentwicklungsabteilung platziert werden können.

Es ist wichtig, dass 3D-Drucker innerhalb weniger Stunden Prototypen elektronischer Komponenten wie Leiterplatten (PCBs), Antennen, Kondensatoren und Sensoren erstellen können. Als Ergebnis wird die Designvalidierung schneller, wodurch häufigere Redesigns ermöglicht werden. Darüber hinaus verringert das interne Halten eines 3D-Drucksystems für die Elektronik das Risiko eines IP-Diebstahls.

Ein weiterer Faktor, der den elektronischen 3D-Druck antreibt, ist die ständige Weiterentwicklung und Miniaturisierung elektronischer Komponenten mit steigender Nachfrage nach fortschrittlicher Funktionalität. Die Nachfrage nach nicht standardmäßiger, flexibler Elektronik wächst exponentiell, aber da die Herstellung solcher Komponenten mit traditionellen Techniken eine Herausforderung darstellen kann, beginnen 3D-Drucktechnologien die Mittel bereitzustellen, um die Nachfrage zu decken.

Gedruckte Elektronik ist kein neues Konzept. 2D-Drucktechnologien wie Inkjet- und Siebdruck werden seit mehreren Jahren zur Herstellung elektronischer Komponenten eingesetzt. Alle diese Prozesse sind noch gut und lebendig, haben aber Grenzen. Die meisten 2D-Prozesse wurden für den 2-dimensionalen Druck entwickelt, d. h. sie können nur zur Herstellung elektronischer Komponenten auf einer ebenen Oberfläche verwendet werden.

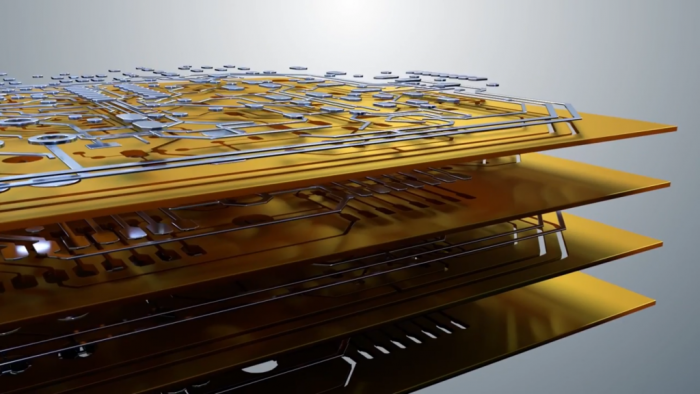

In der traditionellen Leiterplattenherstellung entwerfen beispielsweise Ingenieure in 2D, as sowie die Herstellung der verschiedenen PCB-Lagen in 2D. Dann müssen sie alle möglichen zusätzlichen Prozessschritte wie Bohren, Pressen und Plattieren durchführen, um viele einzelne Lagen zu einer mehrlagigen, dreidimensionalen Leiterplatte zu verbinden.

3D-Druck erweitert die Gestaltungsmöglichkeiten , indem es Ingenieuren ermöglicht, ganze Schaltungen auf nicht-planare Oberflächen zu drucken.

Zugegeben, diese Technologie wird derzeit hauptsächlich im Prototyping verwendet. Es beginnen jedoch neue und verbesserte Systeme auf den Markt zu kommen, was darauf hindeutet, dass 3D-gedruckte Elektronik bald in voll funktionsfähigen Massenprodukten verwendet werden könnte.

Schlüsselanwendungen der 3D-gedruckten Elektronik

3D-gedruckte Antennen

Antennen sind ein allgegenwärtiger Bestandteil in allen Verkehrs- und Militärflugzeugen sowie in Satelliten, UAVs und Bodenterminals.

Das Aufkommen des 3D-Drucks hat zur Entwicklung neuartiger Antennendesigns geführt, die mit herkömmlichen Fertigungstechniken nicht erreicht werden konnten. Der 3D-Druck hat es Herstellern auch ermöglicht, traditionelle Antennenformen mit weniger Gewicht und zu geringeren Kosten herzustellen.

Optisys ist ein Unternehmen, das sich auf das Design, die Herstellung und das Testen von Leichtbauantennen im Metall-3D-Druck konzentriert. Zur Herstellung von Antennen verwendet Optisys ein Pulverbett-Fusionsverfahren, bei dem dünne Pulverschichten mit einem Hochleistungslaser in massives Metall eingeschweißt werden.

Durch dieses Schweißverfahren wird ein Teil schichtweise aufgebaut. Bei diesem Herstellungsverfahren kann nur bei Bedarf Material hinzugefügt werden, um eine bestimmte mechanische oder Radiofrequenz (RF)-Funktion zu erreichen.

In einem Beispiel produzierte Optisys ein Demonstrationsteil – ein X-Band SATCOM Integrated Tracking Array-Antenne (XSITA). 3D-Druck in Kombination mit Simulationssoftware ermöglichte es Optisys, die Anzahl der Teile in der Baugruppe von über 100 auf nur noch 1 Einzelstück zu reduzieren. Optisys berichtete außerdem, dass die Durchlaufzeiten um 9 Monate von 11 auf 2 Monate verkürzt wurden und die Produktionskosten um mindestens 20 % gesenkt wurden

Verbindungen

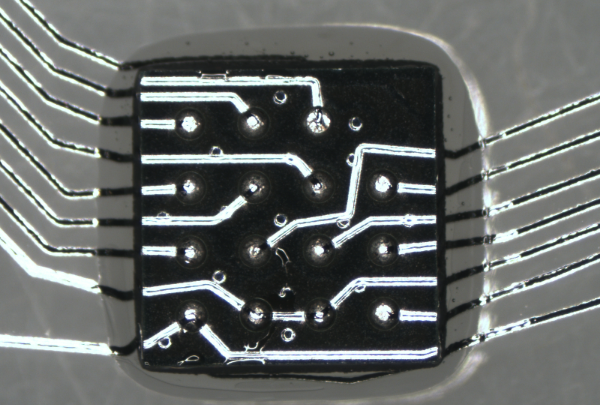

Interconnects sind ein wesentlicher Bestandteil jedes elektronischen Systems und sind Strukturen, die zwei oder mehr Schaltungselemente (wie Transistoren) elektrisch miteinander verbinden.

Gegenwärtige Verfahren zur Herstellung von Verbindungen, wie Drahtbonden, haben einige Einschränkungen, einschließlich langer Leiterbahnen und hoher mechanischer Belastung für zerbrechliche Komponenten. Das direkte Drucken der Verbindungen auf die Leiterplatten- und HF-Komponentenpads könnte diese Herausforderungen möglicherweise lösen.

Die von Optomec entwickelte Aerosol-Jet-Technologie ist eine der Technologien, die konforme Verbindungen auf 3D-Oberflächen drucken kann, wodurch Drahtbonden überflüssig wird.

Aerosol-Jet-Druck beginnt mit der Zerstäubung Tinte, die Tröpfchen mit einem Durchmesser von ein bis zwei Mikrometern erzeugt. Die zerstäubten Tröpfchen werden in einem Gasstrom mitgerissen und dem Druckkopf zugeführt. Der Drucker spritzt dann mit hoher Geschwindigkeit Materialtröpfchen aus, die es ihnen ermöglichen, am Substrat zu haften. Der Prozess findet bei Raumtemperatur ohne Verwendung von Vakuum- oder Druckkammern statt.

Ein Team des Luft- und Raumfahrt- und Verteidigungstechnologieunternehmens Northrop Grumman hat diese Methode zur Herstellung von Galliumarsenid (GaAs)-Halbleitern verwendet. In der Studie haben die Forscher 3D-gedruckte dielektrische Schichten und brückenartige Goldverbindungen auf GaAs-basierten monolithischen integrierten Mikrowellenschaltkreisen (MMICs) hergestellt.

Nach dem Drucken wurden die MMIC-Bauelemente HF-Tests und Zuverlässigkeitstests unterzogen, einschließlich Thermoschock-, Temperaturzyklen- und Strombelastungstests. Nachdem sie solch raue Bedingungen überstanden haben, zeigten die MMICs keine Anzeichen von Leistungseinbußen, was beweist, dass 3D-gedruckte Verbindungen in realen Szenarien funktionieren können.

Kondensatoren

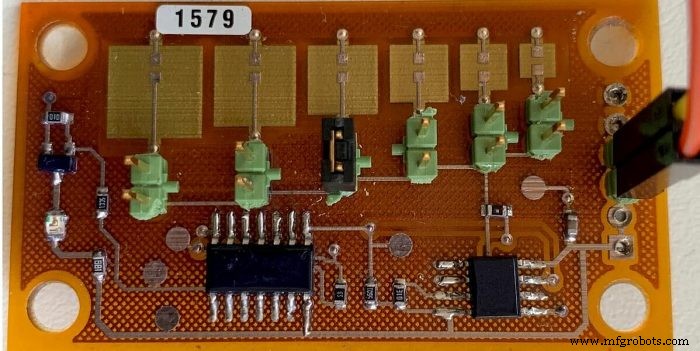

Ein Kondensator, ein Gerät, das in elektronischen Schaltungen zum Speichern von Energie und elektrischer Ladung verwendet wird, ist eine weitere Komponente, die in 3D gedruckt werden kann.

Die heutigen traditionellen Technologien zur Herstellung von Leiterplatten erfordern die Montage von Kondensatoren auf einer Leiterplatte. Dies führt jedoch zu einer nicht sehr effizienten Nutzung der PCB-Oberfläche.

Der 3D-Druck hingegen ermöglicht das Drucken von Kondensatoren direkt auf der Leiterplatte, wodurch Elektronikingenieure einen potenziell zeitaufwendigen und komplexen Montageprozess vermeiden und gleichzeitig weniger Platz auf der Leiterplatte schaffen.

Weitere Vorteile können kürzere Leitungswege, erweiterte Bandbreiten, erhöhte Signalgeschwindigkeit und minimiertes Rauschen sein.

Nano Dimension, ein Entwickler von elektronischen 3D-Druckern, hat kürzlich bekannt gegeben, dass es erfolgreich einen eingebetteten 3D-gedruckten Kondensator entwickelt hat. Ihre Technologie, die eine DragonFly-Reihe von 3D-Druckern antreibt, funktioniert, indem zwei Materialien (ein leitfähiges und ein Dielektrikum) in Schichten vom Substrat aufwärts abgeschieden werden, wobei den in der Designdatei angegebenen Stellen gefolgt wird.

Nach über 260 Tests mit 30 verschiedenen 3D-gedruckten Kondensatorabmessungen hat das Unternehmen Berichten zufolge die konsistenten Ergebnisse bewiesen, die eine Abweichung von weniger als 1 % zwischen den Komponenten zeigten.

Nano Dimension sagt, dass seine Kondensatoren in Hochfrequenzübertragungsleitungen, Audioverarbeitung, Radioempfang und Stromkreiskonditionierung verwendet werden können.

Dieser Meilenstein entspricht den Trends der Elektronikindustrie zur Miniaturisierung und Flachheit elektronischer Geräte. Die Möglichkeiten des 3D-Drucks zur Herstellung kleinerer Kondensatoren werden eindeutig erweitert und bieten Elektronikingenieuren neue Möglichkeiten zur Optimierung ihrer PCB-Designs.

Hochfrequenzkomponenten

Neben Kondensatoren werden die 3D-Drucker von Nano Dimension zum Entwerfen von HF-Komponenten verwendet. Dies sind entscheidende Elemente jedes elektronischen Systems, das verwendet wird, um Daten, Video, Sprache und andere Informationen über große Entfernungen zu übertragen.

Harris Corporation, ein auf taktische Kommunikation, Geodatensysteme und -dienste sowie Avionik und elektronische Kriegsführung spezialisiertes Unternehmen, hat mit einem DragonFly Pro 2020 3D-Drucker einen 3D-gedruckten HF-Verstärker entwickelt.

Harris fertigte mittels 3D-Druck in 10 Stunden eine 101 x 38 mm dicke Schaltung. Die leitfähigen und dielektrischen Silber-Nanopartikel-Tinten von Nano Dimensions wurden verwendet, um die funktionalen elektrischen Teile in einem einzigen Druck herzustellen, und dann wurden die Komponenten manuell auf die Leiterplatte gelötet.

Im Vergleich zu den traditionell hergestellten Verstärkern, Das 3D-gedruckte Gegenstück zeigte eine ähnliche HF-Leistung, was die Lebensfähigkeit von 3D-gedruckter Elektronik für HF-Schaltungen deutlich demonstriert.

Sensoren

3D-gedruckte Sensoren sind eine der spannendsten Anwendungen der 3D-gedruckten Elektronik. Diese Geräte, die irgendeine Art von Eingabe aus der physischen Umgebung erkennen und darauf reagieren können, werden überall verwendet, von den Abgasreinigungssystemen von Autos bis hin zu automatischen Türen und Mobiltelefonen.

Biomedizinische Sensoren sind eine Anwendung, die vom 3D-Druck profitieren kann. Forscher der Georgia Tech und der Emory University entwickeln beispielsweise einen 3D-gedruckten Sensor, der Ärzten möglicherweise dabei helfen könnte, die Heilung von Aneurysmen drahtlos zu überwachen und zu bewerten.

Der Sensor wurde mit Hilfe des Aerosol-Jet-3D-Drucks erstellt. Es besteht aus sechs Schichten, hergestellt aus biokompatiblem Polyimid, zwei separaten Schichten eines Netzmusters aus Silber-Nanopartikeln, einem dielektrischen und weichen Polymer-Einkapselungsmaterial.

Nach Angaben des Forschungsteams ermöglicht der 3D-Druck sehr kleine elektronische Merkmale in einem Schritt zu produzieren. Dadurch wird der herkömmliche mehrstufige Lithographieprozess überflüssig. Dies bedeutet auch, dass der Sensor in höheren Stückzahlen und zu geringen Kosten hergestellt werden kann.

Diese Technologie gibt einen Einblick, wie die Kombination aus intelligenten Geräten und elektronischem 3D-Druck das Gesundheitswesen voranbringen könnte.

Neben medizinischen Anwendungen können 3D-gedruckte Sensoren auch zur Leistungsüberwachung von Turbinenschaufeln eingesetzt werden. General Electric verwendet beispielsweise die Aerosol Jet-Technologie von Optomec, um keramische Dehnungssensoren direkt auf die Turbinenschaufeln zu drucken. Diese Sensoren werden verwendet, um Ermüdung und Kriechen im Metall zu erkennen, um kostspielige und gefährliche Ausfälle zu vermeiden.

Der Einsatz von 3D-gedruckten Sensoren hat Berichten zufolge GE 1 Milliarde US-Dollar eingespart.

Die Wartung von Turbinenschaufeln ist kostspielig und zeitaufwändig, aber 3D-Drucksensoren auf Gasturbinenkomponenten könnten dabei helfen, diesen Prozess zu optimieren.

Die Kombination von 3D-Druck und Sensortechnologien öffnet die Tür für vielfältige Anwendungen in der Medizin-, Energie- und Luft- und Raumfahrtindustrie. Mit fortschreitender Forschung in diesem Bereich werden wir sehen, dass der Einsatz von 3D-gedruckten Sensoren zunehmen wird, angetrieben durch den Bedarf an kleineren, aber leistungsfähigeren Überwachungslösungen.

Der Weg vor uns

3D-gedruckte Elektronik ist ein junger, aber schnell wachsender Sektor für den 3D-Druck, der als Reaktion auf die sich ändernden Anforderungen der Elektronikindustrie wächst.

Derzeit bietet der elektronische 3D-Druck Lösungen für das Rapid Prototyping, aber es könnte nur wenige Jahre dauern, bis wir die additive Fertigung von Elektronik in größeren Mengen sehen. Unternehmen lassen diese Vision Wirklichkeit werden, indem sie verbesserte, produktionsfähige Systeme auf den Markt bringen und leistungsfähigere leitfähige und dielektrische Materialien entwickeln.

Nano Dimension beispielsweise hat kürzlich sein neues DragonFly Lights-Out Digital Manufacturing (LDM)-System vorgestellt. Mit dem System lassen sich funktionale 3D-gedruckte Multilayer-Leiterplatten, Kondensatoren, Spulen, Sensoren und Antennen in kleinen Stückzahlen herstellen.

Die Fortschritte auf der Hardwareseite sind einer der Schlüssel zur Erschließung des elektronischen 3D-Drucks über das Prototyping hinaus.

Auch die Forschungsarbeit zur Entwicklung von Anwendungen für 3D-gedruckte Elektronik ist spannend. Forscher und Unternehmen stoßen gleichermaßen an die Grenzen der Elektronikfertigung, indem sie neue Funktionen und Designs erkunden, die der 3D-Druck bietet.

Nach dem traditionellen mechanischen 3D-Druck wird das Segment des elektronischen 3D-Drucks in den kommenden Jahren ein enormes Wachstum erleben.

3d Drucken

- 5 Vorteile des 3D-Drucks für die Konsumgüterindustrie (2021 Update)

- Wie kann der 3D-Druck beim Metallguss von Vorteil sein? Hier sind 3 Möglichkeiten

- 5 Vorteile des 3D-Drucks für die Spielwarenindustrie

- 4 Herausforderungen der additiven Fertigung, die mit Software gelöst werden können

- Anwendungs-Spotlight:3D-Druck für medizinische Implantate

- Anwendungs-Spotlight:3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

- Anwendungs-Spotlight:3D-Druck für die Fahrradherstellung

- 8 Sektoren, die 2022 am meisten von der IoT-Entwicklung profitieren können

- Die 4 Branchen, die am meisten vom maschinellen Lernen profitieren

- Wie Hersteller von der Implementierung von 5G profitieren können