Anwendungs-Spotlight:3D-Druck für medizinische Implantate

[Bildnachweis:Health Canada]

Die Herstellung von besser sitzenden, langlebigeren und leistungsfähigeren Knochenimplantaten ist für Orthopäden und Chirurgen gleichermaßen ein ständiges Bestreben. Der 3D-Druck trägt enorm zu den Fortschritten in diesem Bereich bei.

Die Technologie ermöglicht es Implantatherstellern, Implantate mit verbesserter Funktionalität herzustellen, die besser auf die spezifischen Patientenbedürfnisse zugeschnitten sind. Darüber hinaus öffnet der 3D-Druck die Tür zu personalisierten Implantaten, die am Point-of-Care erstellt werden können.

Diese Woche setzen wir unsere Serie 3D Printing Application Spotlight fort, indem wir uns den Einsatz des 3D-Drucks für medizinische Implantate sowie die Vorteile und aktuellen Anwendungen der Technologie ansehen.

Schauen Sie sich die anderen Anwendungen an, die in dieser Serie behandelt werden:

3D-Druck für Wärmetauscher

3D-Druck für Lager

3D-Druck für die Fahrradherstellung

3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

3D-gedruckte Raketen und die Zukunft der Herstellung von Raumfahrzeugen

3D-Druck für die Schuhherstellung

3D-Druck für elektronische Komponenten

3D-Druck in der Bahnindustrie

3D-gedruckte Brillen

3D-Druck für die Endfertigung

3D-Druck für Halterungen

3D-Druck für Turbinenteile

Wie 3D-Druck leistungsfähigere Hydraulikkomponenten ermöglicht

Wie 3D-Druck Innovationen in der Kernkraftindustrie unterstützt

Der Markt des medizinischen 3D-Drucks im Jahr 2019

Orthopädische Implantate – medizinische Geräte, die chirurgisch verwendet werden, um ein fehlendes Gelenk oder einen fehlenden Knochen zu ersetzen – sind nur eine der Möglichkeiten, die der 3D-Druck der Medizinindustrie bietet.

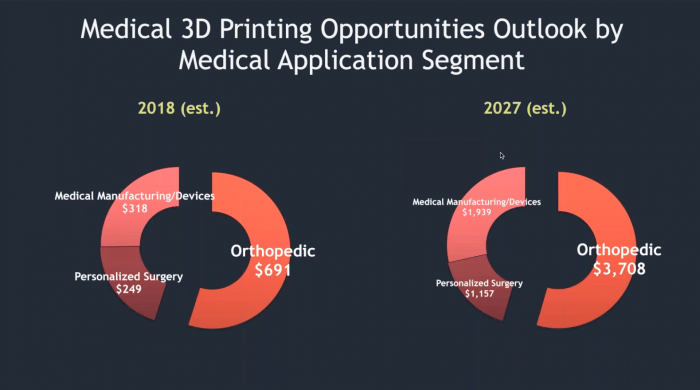

Der Markt für Orthopädie-3D-Druck wurde 2018 auf 691 Millionen US-Dollar geschätzt und wird von SmarTech Analysis bis 2027 auf einen Markt von 3,7 Milliarden US-Dollar prognostiziert.

Obwohl die Implantatherstellung ein fairer neue Anwendung für den 3D-Druck – sie wurde erstmals um 2007 verwendet – sie hat in den letzten zehn Jahren ein schnelles Wachstum erlebt.

Im Jahr 2010 erhielt ein früher Anwender der Electron Beam Melting (EBM) Metall-3D-Drucktechnologie von Arcam die ersten FDA-Zulassungen für 3D-gedruckte Implantate. Sieben Jahre später produzierten weltweit mehr als 300 3D-Drucker orthopädische Produkte.

Heute wird die Technologie zur Herstellung von Hüft- und Kniegelenkersatz, Schädelrekonstruktionsimplantaten und Wirbelsäulenimplantaten verwendet. Ab 2019 werden schätzungsweise über 600.000 Implantate mit Hilfe des 3D-Drucks hergestellt. Bis 2027 soll diese Zahl auf über 4 Millionen steigen.

Angesichts dieser enormen Wachstumschancen überrascht es nicht, dass alle großen Hersteller von Medizinprodukten zunehmend auf die 3D-Drucktechnologie setzen.

Stryker, eines der größten Medizintechnikunternehmen der Welt, hat vor kurzem seine eigenen 3D-gedruckten Implantate auf den Markt gebracht, darunter den 3D-gedruckten Tritanium TL Curved Posterior Lumbal Cage. Dieses Wirbelsäulenimplantat mit Hohlkörper erhielt im März 2018 die FDA-Zulassung.

Neben Stryker investieren andere namhafte Hersteller orthopädischer Geräte wie DePuy Synthes, eine Tochtergesellschaft von Johnson &Johnson, und Medtronic stark in den 3D-Druck. Letztere brachte im Mai 2018 eine 3D-Druckplattform, TiONIC Technology, auf den Markt, um komplexere Designs und integrierte Oberflächentechnologien für wirbelsäulenchirurgische Implantate zu ermöglichen.

Neben etablierten Herstellern von Medizinprodukten sind im letzten Jahrzehnt auch medizinische Start-ups entstanden, die proprietäre Ansätze für 3D-gedruckte orthopädische Implantate entwickeln.

Unter ihnen sind Unternehmen wie Osseus Fusion Systems, Nexxt Spine, 4WEB Medical und SI-BONE. Einige der Produkte dieser Unternehmen haben bereits die FDA-Zulassung erhalten und werden erfolgreich zur Behandlung von Patienten eingesetzt.

Im letzten Jahrzehnt gab es bei 3D-gedruckten Implantaten eindeutig einen Aufwärtstrend. Aber was genau macht diese Technologie für medizinische Implantate so nützlich?

Die Vorteile von 3D-gedruckten Implantaten

Designflexibilität

Mit 3D-Druck können komplexe Designs erstellt werden, die mit herkömmlichen Technologien sonst nur schwer zu erreichen wären. Implantathersteller können diesen Vorteil nutzen, um Implantate mit komplizierten Designmerkmalen wie trabekulären Strukturen herzustellen.

Trabekulärer Knochen ist eine der beiden Arten von Knochengewebe, die im menschlichen Körper vorkommen. Es hat eine schwammartige, poröse Struktur, die in einem Implantat schwer nachzuahmen ist. Traditionell verwenden Implantathersteller eine spezielle Beschichtung, um eine trabekuläre Struktur auf dem Implantat zu erzeugen. Dies birgt jedoch die Gefahr der Delamination und des Versagens des Implantats.

Mit dem 3D-Druck hingegen lassen sich Implantate mit trabekulärer Struktur direkt und damit um den Beschichtungsprozess umgehen. Noch wichtiger ist, dass die trabekuläre, poröse Struktur, die in ein 3D-gedrucktes Implantat integriert ist, ein stärkeres Implantat mit einem verringerten Risiko einer Delamination erzeugt.

Solche Designflexibilität bieten 3D-Metalldrucktechnologien wie Selective Laser Melting oder Electron Strahlschmelzen. Diese Technologien wenden eine leistungsstarke Energiequelle wie einen Laser (SLM) oder einen Elektronenstrahl (EBM) auf eine dünne Schicht eines biokompatiblen Pulvers wie Titan an.

Durch die Wiederholung dieses Prozesses auf Hunderten von Schichten ist es möglich, ein komplexes Implantat herzustellen, das sich viel effizienter an die menschliche Knochenstruktur anpasst als herkömmliche Implantate.

Ein weiterer wesentlicher Vorteil poröser 3D-gedruckter Implantate ist die verbesserte Osseointegration.

Osseointegration ist ein Prozess, der es ermöglicht, dass ein Implantat zu einem dauerhaften Bestandteil des Körpers wird. Die poröse trabekuläre Struktur lässt einen Knochen in den Poren wachsen, wodurch die Bindung zwischen dem Implantat und dem bestehenden Knochen weiter gestärkt wird.

Reduzierter Stress-Shielding

Darüber hinaus können Hersteller von Medizinprodukten Implantate entwickeln, die die Knochensteifigkeit und -dichte eines Patienten nachahmen. 3D-gedruckte Implantate verbessern nicht nur die Osseointegration, sondern können auch die Stressabschirmung reduzieren und die körperliche Funktion weiter verbessern.

Stress Shielding bezieht sich auf das Phänomen, bei dem Metallimplantate typische Belastungen aus dem Knochen eines Patienten entfernen. Die Folge ist eine Verringerung der Knochendichte, wodurch der Knochen schwächer wird. Stress Shielding kann zu Frakturen und Luxationen führen. Aus diesem Grund ist die Konstruktion eines Implantats so nah wie möglich am Knochengewebe des Patienten der Schlüssel zur Reduzierung der Stressabschirmung und zur Eliminierung dieser unerwünschten Effekte.

In einem aktuellen Beispiel kombinierte das IT-Unternehmen Altair 3D-Druck und Topologie-Optimierungssoftware, um ein verbessertes Hüftschaftimplantat zu entwickeln.

Durch Eingabe von Parametern wie Größe, Gewicht und zu erwartender Belastung des Implantats wurde mithilfe einer Software zur Topologieoptimierung ein neues Design für ein Hüftimplantat erstellt. Das optimierte Design verteilt Belastungen und Belastungen effizienter als ein generisches Implantat.

Darüber hinaus half eine Software zur Topologieoptimierung zu bestimmen, wo das Material durch Gitterstrukturen ersetzt werden könnte, um das Implantat leichter zu machen.

Im Test bot das optimierte Implantat eine Stress-Shielding-Reduzierung von 50,7 %. Gleichzeitig erhöhte sich seine Dauerhaltbarkeit auf etwa 10 Millionen Zyklen. Das bedeutet, dass das Hüftimplantat das Joggen von Los Angeles nach New York und zurück überstehen könnte – zweimal.

3D-Druck patientenspezifischer Implantate

In komplexeren Fällen können handelsübliche Implantate oft nicht die erforderliche Flexibilität bieten. Der 3D-Druck könnte in solchen Fällen helfen, indem er die Möglichkeit bietet, medizinische Geräte, einschließlich Implantate, individuell anzupassen und zu personalisieren.

Um ein patientenspezifisches Implantat herzustellen, verwenden die Hersteller die Daten, die aus einer Patientenaufnahme gewonnen werden, beispielsweise einer Computertomographie (CT) oder einer Magnetresonanztomographie (MRT). Die Patientendaten werden dann in CAD importiert, für die Produktion vorbereitet, 3D-gedruckt und fertiggestellt.

Die Verwendung eines kundenspezifischen 3D-gedruckten Implantats bietet das Potenzial für eine verkürzte Operationszeit und einen verbesserten Implantatsitz.

Derzeit kann der 3D-Druck verwendet werden, um individuelle Schädel- und Kieferimplantate herzustellen, bei denen ästhetische Anforderungen ebenso wichtig sind wie Funktionalität.

Ein 10-jähriger chinesischer Junge erhielt beispielsweise 2018 ein 3D-gedrucktes Kieferimplantat. Er hatte einen Tumor in seinem Kiefer, der ohne erhebliche Fehlbildungen im Gesicht nicht hätte entfernt werden können.

Das OP-Team kam zu dem Schluss, dass eine konventionelle Gesichtsrekonstruktion für einen so jungen Patienten zu gefährlich sei. Auf der Suche nach einer besseren Lösung wandten sie sich dem 3D-Druck zu, bei dem digitale Modelle des Kiefers des Jungen verwendet wurden, um ein perfekt angepasstes Titanimplantat zu entwerfen.

Nach Angaben der Chirurgen war das Kieferimplantat einfach zu montieren, da es orientierte sich an der Anatomie des Patienten. Drei Monate nach dem Eingriff erwies sich die Implantation als erfolgreich, der Kiefer war gut ausgerichtet und es wuchs viel Gewebe.

3 Beispiele für 3D-gedruckte Implantate

Ein 3D-gedrucktes Hüftimplantat ermöglicht extremes Bergsteigen

Romano Benet und seine Frau Nives Meroi besteigen seit vielen Jahren die gefährlichsten Berge der Welt. 2017 bestieg das Bergsteigerteam als erstes Paar alle 14 höchsten Gipfel der Welt. Dieses Kunststück wäre jedoch ohne die Hilfe des 3D-Drucks wahrscheinlich unmöglich gewesen.

Benet litt an einer bilateralen avaskulären Nekrose, die im Wesentlichen zum Zusammenbruch des Knochens führt.

Bei der ersten Diagnose waren Benet und seine Frau drei Gipfel nicht weit davon entfernt, die Weltumrundung aller 14 Berge zu absolvieren. Um seine Reise fortsetzen zu können, brauchte der Bergsteiger ein stabiles Implantat, das ihm eine schnelle Genesung ermöglicht.

Aus diesem Grund hat sich der Chirurg von Benet für ein 3D-gedrucktes Implantat entschieden.

Das unter dem Markennamen Delta Trabecular Titanium (TT) bekannte Implantat wurde vom italienischen Medizintechnikunternehmen Lima Corporate mit dem EBM 3D-Drucker von Arcam hergestellt.

Durch die Kombination von Limas Trabecular Titanium-Technologie und 3D-Druck war es möglich, Implantate herzustellen, die die poröse Struktur von natürlichem Knochen nachahmen.

Dank dieser trabekulären Struktur kann ein 3D-gedrucktes Implantat mechanischen Belastungen bei intensiver Aktivität standhalten. Der Chirurg von Benet, der anderen Patienten einige Male TT-Pfannen implantiert hatte, glaubte, dass 3D-gedruckte Implantate nicht nur eine große Stabilität und Festigkeit bieten, sondern auch das Potenzial haben, über die Lebensdauer herkömmlicher Implantate hinaus zu halten.

Als Benet sein erstes, nicht 3D-gedrucktes Implantat erhielt, litt er viele Monate an Inaktivität, bevor er wieder mit dem Klettern begann. Mit einem 3D-gedruckten Implantat konnte der Bergsteiger seine Tätigkeit nach zweieinhalb Monaten wieder aufnehmen.

Letztendlich hat das 3D-gedruckte Implantat seine Aufgabe erfüllt:Es ermöglichte Benet, sich schnell zu erholen und erfolgreich abzuschließen sein Streben, die letzten drei Höhengipfel zu erreichen.

Osseus Fusion Systems:Auf dem Weg zu personalisierten Metallimplantaten

Osseus Fusion Systems wurde 2012 gegründet und ist ein in den USA ansässiges Unternehmen, das sich auf die Entwicklung fortschrittlicher medizinischer Produkte für Wirbelsäulenverletzungen konzentriert.

Um die Qualität und Funktionalität seiner Produkte zu verbessern, hat Osseus eine proprietäre 3D-Drucktechnologie namens PL3XUS entwickelt.

Die Technologie ist auf Pulverbett Fusion 3D-Druck basiert, speziell Selective Laser Melting (SLM) und 80% poröse Titanimplantaten schaffen, für die Knochenfusion optimierten und biologische Fixierung (den Prozess, bei dem einem lebenden Knochen haftet dauerhaft an der Implantatoberfläche).

Im August 2018 erhielt Osseus die FDA 510(k)-Zulassung für Aries, seine Familie von additiv gefertigten lumbalen Zwischenkörperfusionsgeräten. Die Implantate der Aries-Familie wurden entwickelt, um Chirurgen dabei zu helfen, Rückenschmerzen zu lindern und die Erholungszeit der Wirbelsäule zu verkürzen.

Anfang dieses Jahres wurde das Aries-Produkt von Osseus zum ersten Mal von Joseph Spine, ein Zentrum für Wirbelsäulen- und Skoliosechirurgie. Die PL3XUS-Technologie ermöglichte es, das Implantat mit einer ähnlichen Architektur wie der Knochen eines Patienten zu gestalten, was das Einwachsen des Knochens erleichtert.

In den nächsten Jahren plant Osseus die Einführung personalisierter Geräte basierend auf CT-Scans, Röntgen- und MRTs von Patienten.

Mit diesem nächsten Schritt möchte das Unternehmen Krankenhäuser in die Lage versetzen, eine überlegene Patientenversorgung bereitzustellen und letztendlich die Operationsergebnisse für die Patienten weiter zu verbessern.

3D-Druck von Implantaten mit Hochleistungsthermoplasten

Neben Titan und anderen biokompatiblen Metallen kann der 3D-Druck mit Polymeren wie PEEK und PEKK gekoppelt werden, um Implantate herzustellen. Diese Thermoplaste sind für ihre hohe Festigkeit und Biokompatibilität bekannt und bieten gegenüber Metallimplantaten auch einige Vorteile wie geringere Kosten und Strahlendurchlässigkeit.

Im Jahr 2013 erhielt Oxford Performance Materials (OPM) als erstes Unternehmen die FDA-Zulassung für ein patientenspezifisches 3D-gedrucktes Schädelimplantat aus PEKK. Bis 2017 hatte OPM über 1400 Schädelimplantate ausgeliefert und die FDA-Zulassungen für zwei weitere Geräte erhalten:Kiefer- und Wirbelsäulenimplantate.

Das Unternehmen verwendet die Selective Laser Sintering-Technologie, die die proprietäre OsteoFab®-Plattform von OPM für die Implantatentwicklung und -produktion antreibt. In einem Beispiel ermöglichte diese Plattform die Entwicklung, Herstellung, Prüfung und Auslieferung eines patientenspezifischen Schädelimplantats von OPM in nur 3 Werktagen. In weniger als einer Woche führten die Chirurgen die Operation erfolgreich durch, ohne Änderungen beim Schneiden oder Bohren vorzunehmen, um das Implantat umzuformen.

3D-Druck für medizinische Implantate:Wirkung erzielen

Biokompatibilität, Belastbarkeit und Langlebigkeit sind die grundlegenden Anforderungen an orthopädische Implantate. Der 3D-Druck erfüllt diese Anforderungen vollständig und verbessert gleichzeitig die Funktionalität und Passform von Implantaten.

Dies ist in erster Linie auf die Fähigkeit der Technologie zurückzuführen, komplexe Formen wie poröse Strukturen zu erzeugen, die dem Körper des Patienten helfen, sich an ein Implantat schneller und mit weniger Komplikationen.

Der 3D-Druck für Implantate wird sich in Zukunft weiterentwickeln. Ein besonders spannendes Forschungsgebiet ist die Kombination von 3D-gedruckten Implantaten und Sensoren. Durch die Entwicklung sensorbetriebener Implantate können Gesundheitsdienstleister die Patientenergebnisse möglicherweise erheblich verbessern.

Eingebaute Sensoren könnten Daten wie Temperatur um das Implantat herum, Bewegungen und Belastungen, die auf das Implantat ausgeübt werden, erfassen. So können Chirurgen frühzeitig auf mögliche Probleme reagieren und die Behandlung individuell auf den Patienten abstimmen.

Renishaw, ein britischer Hersteller von Metall-3D-Druckern, und die Western University haben bereits das Additive Design in Surgical Solutions (ADEISS) Center auf dem Campus der Universität eingerichtet. Das Zentrum bringt Akademiker und Kliniker zusammen, um an der Entwicklung neuartiger 3D-gedruckter medizinischer Geräte wie den oben beschriebenen zu arbeiten.

Die 3D-Drucktechnologie gewinnt im Bereich der Orthopädie offensichtlich immer mehr an Bedeutung.

Die Technologie muss jedoch ausgereift sein, um ihr Potenzial für maßgeschneiderte Implantate, die am Point-of-Care hergestellt werden, wirklich auszuschöpfen.

Zugegeben, nur ein kleiner Prozentsatz der Implantate wird derzeit mit 3D-Druck individuell hergestellt. Obwohl die Technologie ein enormes Potenzial birgt, müssen noch Fragen zur Standardisierung und Regulierung angegangen werden.

Die Technologie könnte jedoch bei der Herstellung kundenspezifischer medizinischer Implantate die größte Wirkung erzielen und mehr Menschen in die Lage versetzen, von einer personalisierten Gesundheitsversorgung zu profitieren. Wir gehen davon aus, dass diese Richtung in den kommenden Jahren deutlich an Bedeutung gewinnen wird.

In unserem nächsten Artikel werfen wir einen Blick darauf, wie der 3D-Druck die Raketenfertigung verbessern kann. Bleiben Sie dran!

3d Drucken

- Mikrotantalpulver für medizinische Anwendungen

- Anwendungs-Spotlight:3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

- Anwendungs-Spotlight:3D-Druck für die Fahrradherstellung

- Anwendungs-Spotlight:3D-Druck für Lager

- Anwendungs-Spotlight:3D-Druck für Wärmetauscher

- Anwendungs-Spotlight:3D-Druck in der Bahnindustrie

- Anwendungs-Spotlight:5 elektronische Komponenten, die vom 3D-Druck profitieren können

- Anwendungs-Spotlight:3D-Druck für Schuhe

- Anwendungs-Spotlight:3D-gedruckte Raketen und die Zukunft der Raumfahrzeugfertigung

- 10 stärkste Materialien für den 3D-Druck