Anwendungs-Spotlight:3D-Druck für die Fahrradherstellung

Der 3D-Druck verleiht dem Fahrradherstellungssektor eine neue Dimension und hilft dabei, leichte Fahrräder herzustellen und gleichzeitig eine schnellere Produktion von maßgeschneiderten Fahrradkomponenten zu ermöglichen.

Diese Woche setzen wir unsere Serie 3D Printing Application Spotlight fort, indem wir uns den Einsatz des 3D-Drucks in der Fahrradproduktion sowie dessen Vorteile und aktuelle Anwendungen ansehen.

Schauen Sie sich die anderen Anwendungen an, die in dieser Serie behandelt werden:

3D-Druck für Wärmetauscher

3D-Druck für Lager

3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

3D-Druck für medizinische Implantate

3D-gedruckte Raketen und die Zukunft der Herstellung von Raumfahrzeugen

3D-Druck für die Schuhherstellung

3D-Druck für elektronische Komponenten

3D-Druck in der Bahnindustrie

3D-gedruckte Brillen

3D-Druck für die Endfertigung

3D-Druck für Halterungen

3D-Druck für Turbinenteile

Wie 3D-Druck leistungsfähigere Hydraulikkomponenten ermöglicht

Anwendungs-Spotlight:Wie 3D-Druck Innovationen in der Kernkraftindustrie unterstützt

Warum eignet sich der 3D-Druck gut für die Fahrradherstellung?

Stahl ist traditionell das bevorzugte Material für die Fahrradproduktion. Dies ist jedoch in den letzten Jahren leichten Materialien wie Titan und Kohlefaser gewichen, die unter anderem dazu beitragen können, das Gesamtgewicht eines Fahrradrahmens zu reduzieren.

Ein leichtes Fahrrad bietet dem Radfahrer eine Reihe von Vorteilen. Erstens ermöglicht es Radfahrern, schnellere Geschwindigkeiten zu erreichen und leichter bergauf zu fahren. Zweitens, je geringer das Gewicht eines Fahrrads ist, desto einfacher ist es zu transportieren und zu tragen. Schließlich kann ein leichteres Fahrrad beim Fahren leichter zu kontrollieren sein und schneller auf die Bewegungen des Fahrers reagieren – was Wettbewerbsfahrern entscheidende Vorteile bietet.

Die Herstellung von Titan- oder Kohlefaserrädern jedoch mit traditionellen Herstellungsmethoden ist eine Herausforderung, nicht zuletzt wegen der zeit- und oft arbeitsintensiven Herstellungsprozesse. Carbonfaser-Fahrradrahmen werden beispielsweise aus mehreren Teilen hergestellt und erfordern einen Handwerker, um jedes Teil manuell herzustellen. Die Herstellung von Titanrahmen kann nicht weniger manuell sein, da Stunden damit verbracht werden, Rahmenkomponenten zusammenzuschweißen und zu schrauben.

3D-Druck hingegen bietet eine bessere Möglichkeit, Teile aus Titan und Kohlefaser herzustellen.

Einerseits ist 3D-Druck ein digitaler Herstellungsprozess, der 3D-CAD-Modelle verwendet, was bedeutet, dass ein Teil direkt ohne spezielle Werkzeuge hergestellt werden kann.

Darüber hinaus könnte der 3D-Druck Fahrradherstellern möglicherweise helfen, Zeit zu sparen und die Markteinführungszeit zu verkürzen. Darüber hinaus können Fahrraddesigner viel mehr Designoptionen erkunden, die sie mit herkömmlichen Herstellungsmethoden nicht erreichen könnten.

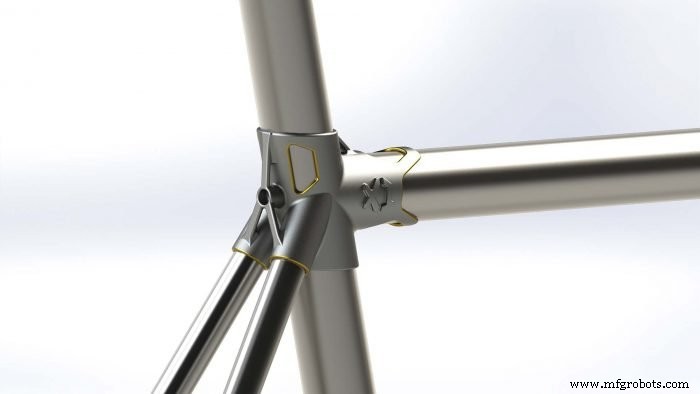

Neben Rahmen können mit dem 3D-Druck auch funktionale Fahrradkomponenten wie Lenker, Kettenhalter, Ausfallenden (kleine Laschen in einem Rahmen oder Gabel, an denen die Radachse befestigt ist) und Stollen ( Teile, die verwendet werden, um einen Rahmen an verschiedenen Teilen des Fahrrads zu befestigen).

Die Vorteile des 3D-Drucks für die Fahrradproduktion

Designflexibilität

Einer der größten Vorteile des 3D-Drucks ist die Designflexibilität, die er bietet – was ihn besonders für Fahrradhersteller attraktiv macht. Mit dem 3D-Druck können Fahrradhersteller Teile mit komplexen Formen entwerfen, die sonst nicht hergestellt werden könnten. Dies gibt ihnen die Möglichkeit, die Fahrradleistung durch die Konstruktion leichter Teile zu optimieren. Dies kann dank Topologieoptimierungssoftware und Gitterstrukturen erreicht werden.

Topologieoptimierungssoftware verwendet komplexe Algorithmen, um die Materialverteilung eines Teils zu optimieren. Dies bedeutet, dass die Software anhand bestimmter Parameter die Bereiche bestimmt, in denen das Material entfernt werden kann, ohne die Festigkeit des Teils zu beeinträchtigen.

Beispielsweise hat sich der britische Fahrradhersteller Empire Cycles mit dem 3D-Druckerhersteller Renishaw zusammengetan, um einen topologisch optimierten Fahrradrahmen aus Titan zu entwickeln. Renishaw hat ein neues Rahmendesign entwickelt, das 33 % leichter ist als das Original. Das optimierte Design zeichnet sich durch Hohlstrukturen und kundenspezifische Elemente aus, die mit herkömmlichen Verfahren kaum zu realisieren wären.

Erschwingliche Anpassung

Bei der Fahrradherstellung wird großer Wert auf Individualisierung gelegt. Die Anpassung trägt nicht nur dazu bei, dem Design eines Fahrrads eine einzigartige Note zu verleihen, sondern kann vor allem auch die Leistung des Fahrrads selbst verbessern.

Die Designflexibilität des 3D-Drucks geht Hand in Hand mit der kostengünstigen Individualisierung von Fahrradteilen, auch dank der werkzeuglosen Fertigung.

In einer Fallstudie nutzte ideas2cycles, ein Fahrradtechnik-Unternehmen, den Metall-3D-Drucker von ExOne, um einen Satz 3D-gedruckter kundenspezifischer Fahrradteile aus Stahl zu erstellen. Zu diesen Teilen gehörten Stollen, Halterungen, Ausfallenden und Gabelkronen.

Die Herstellung personalisierter Fahrradkomponenten erfordert viel Handarbeit, da jedes Design einzigartig ist und spezielle Werkzeuge teuer sind. Für ein kleines Unternehmen wie ideas2cycles wären die Kosten unerschwinglich, wenn traditionelle Methoden verwendet würden.

Dank der Metal Binder Jetting-Technologie von ExOne wurden die Teile jedoch in 4 Tagen hergestellt, anstatt in 3 bis 4 Wochen, die traditionell für die Erstellung von Feingussmodellen und die manuelle Bearbeitung der Teile erforderlich waren. Darüber hinaus reduzierte der 3D-Druck die Herstellungskosten um mehr als 50 %, von 1.000 US-Dollar (einschließlich Arbeit) auf 425 US-Dollar pro Baugruppe.

Die Verwendung von Metall-3D-Druck zur direkten Herstellung von Teilen sparte nicht nur Zeit und Geld, sondern ermöglichte es den Designern bei ideas2cycles, sich ohne traditionelle Fertigungsbeschränkungen auf den kreativen Aspekt des Designs zu konzentrieren.

Schnellere Markteinführung

Bei Fahrrädern aus Kohlefaser kann der 3D-Druck die Durchlaufzeiten erheblich verkürzen.

Der Prozess des Designs, Prototypings und der Herstellung herkömmlicher Fahrradrahmen aus Verbundwerkstoff kann beispielsweise fast ein Jahr dauern. Zudem ist der Herstellungsprozess sehr manuell und zeitintensiv. Rahmen können aus 20 bis 30 Teilen bestehen, die durch Schichtung von Platten des Verbundmaterials von Hand hergestellt werden. Dieser mehrstufige und arbeitsintensive Prozess spiegelt sich oft in den hohen Kosten des Produkts wider.

Ein 3D-gedruckter Kohlefaserrahmen hingegen ermöglicht es Fahrradherstellern, eine sehr langer Prozess, ein neues Fahrrad auf den Markt zu bringen.

Arevo ist ein Unternehmen, das eine 3D-Drucktechnologie für Verbundwerkstoffe entwickelt hat, um Fahrradrahmen aus Kohlefaser herzustellen.

Arevo verkürzt die Design- und Produktionszeit für ein Kohlefaser-eBike von Monaten auf Tage

Der Boutique-Fahrradhersteller Franco Bicycles hat eine neue eBike-Linie mit einem 3D-gedruckten Verbundrahmen des kalifornischen Startups Arevo auf den Markt gebracht. Als Teil der Emery Bike-Reihe kommt der Rahmen im Emery ONE eBike zum Einsatz und ist damit das weltweit erste Fahrrad mit einem 3D-gedruckten Rahmen.

Einer der einzigartigen Aspekte bei der Herstellung des 3D-gedruckten Kohlefaserrahmens ist, dass er einteilig und nicht mehrteilig hergestellt wurde, wie es für herkömmliche Fahrradrahmen typisch ist. Ermöglicht wird dies durch den proprietären 3D-Roboterdruckprozess und die patentierte generative Designsoftware von Arevo.

Vor der Produktion optimiert die Software von Arevo die CAD-Konstruktion und ermöglicht die Anpassung der Rahmeneigenschaften.

„[Mithilfe von Softwaretools] können wir die Steifigkeit in bestimmten Bereichen des Fahrrads einstellen und auf Wunsch eine noch federndere Fahrt ermöglichen“, sagt Arevos Mitbegründer und CEO Wiener Mondesir . „Ein 3D-gedruckter Rahmen… eröffnet ein neues Geschäftsmodell für eine Branche, die an den sehr langen Prozess der Markteinführung eines neuen Fahrrads gewöhnt ist.“

Sobald das Design genehmigt ist, ist es dann hergestellt von Arevos Roboter-3D-Drucker aus PEEK-Filamenten, die mit Endlos-Kohlenstofffasern verstärkt sind. Der Drucker verfügt über einen Druckkopf, der an einem sechsachsigen Roboterarm befestigt ist.

Durch Bewegen des Roboterarms kann der Druckkopf das Material kontinuierlich ablegen, um die verbesserte Leistung des Teils zu gewährleisten. Durch diesen Ansatz entsteht ein einteiliger Rahmen, der in allen drei Dimensionen gleichmäßig stark ist.

Dank dieses Verfahrens wurde die Vorlaufzeit für den Emery ONE Fahrradrahmen von einem Zyklus von 18 Monaten auf nur noch ein reduziert ein paar Tage. Darüber hinaus konnte das Unternehmen auch die Produktentwicklungskosten deutlich senken.

Revolution der Fahrradherstellung mit 3D-Druck

Der 3D-Druck bietet eine Reihe einzigartiger Vorteile für die Fahrradproduktion, weshalb eine Handvoll spezialisierter Fahrradhersteller bereits 3D-gedruckte Komponenten in ihre Produkte integrieren.

Zusätzlich zu den bereits erwähnten verwendet das britische Unternehmen Reynolds Metall-3D-Druck, um personalisierte Rahmenteile aus Edelstahl und Titan herzustellen. Das Unternehmen sagt, dass der 3D-Druck es ermöglicht, Teile mit saubereren Kanten und engeren Toleranzen herzustellen, was einen zeitaufwändigen Montageprozess rationalisiert.

Wir sind jedoch noch weit davon entfernt, 3D-Druck für die Massenproduktion in der Fahrradindustrie zu sehen. Derzeit wird der 3D-Druck hauptsächlich in Einzelprojekten wie maßgeschneiderten High-End-Fahrrädern verwendet, wo seine Vorteile für die Anpassung wirklich glänzen können.

Der 3D-Druck ermöglicht jedoch die Herstellung weitaus komplizierterer Formen als dies beim Gießen oder Schmieden möglich ist. Letztendlich führt die Nutzung des 3D-Drucks in der Fahrradproduktion zu ästhetisch ansprechenden, leichten und leistungsfähigeren Fahrrädern.

In unserem nächsten Artikel werfen wir einen Blick auf den 3D-Druck in der Zahnmedizin Industrie und speziell für transparente Aligner. Bleiben Sie dran!

3d Drucken

- Virtuelle Bestandsaufnahme und 3D-Druck:das Bedürfnis nach Sicherheit

- Anwendungs-Spotlight:3D-Druck für medizinische Implantate

- Anwendungs-Spotlight:3D-Druck für die digitale Zahnheilkunde und die Herstellung von Clear Alignern

- Anwendungs-Spotlight:3D-Druck für Lager

- Anwendungs-Spotlight:3D-Druck für Wärmetauscher

- Anwendungs-Spotlight:3D-Druck in der Bahnindustrie

- Anwendungs-Spotlight:5 elektronische Komponenten, die vom 3D-Druck profitieren können

- 3D-Druck ist überall

- Der Fall für den 3D-Druck in der Fertigung

- VDMA entwickelt Roadmap für 3D-Druck mit Manufacturing Roadmap