Wie sich der Markt für 3D-Druckhardware im Jahr 2020 entwickelt

Anfang dieses Jahres veröffentlichte AMFG seine zweite Bericht zur additiven Fertigungslandschaft 2020 mit Blick auf die wichtigsten Marktteilnehmer und größten Trends, die die Branche prägen. Heute starten wir eine Reihe von Artikeln, die tiefer in jedes Segment des Ökosystems der additiven Fertigung (AM) eintauchen, angefangen bei der Hardware.

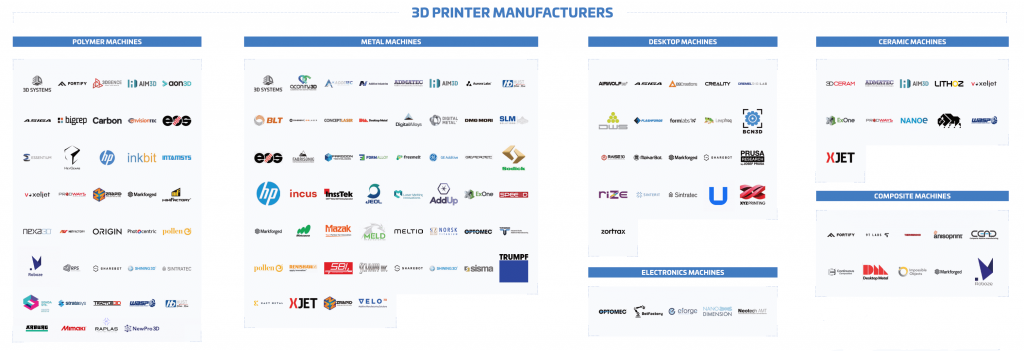

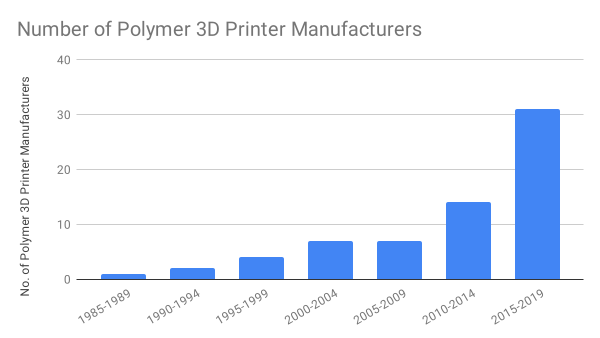

Im Jahr 2020 machen Hardwarehersteller mehr als die Hälfte der AM-Landschaft aus, von denen viele in den letzten zehn Jahren in die Branche eingetreten sind.

Durch den Zuzug neuer Unternehmen haben sich die 3D-Drucker in den letzten Jahren rasant weiterentwickelt, da sie schneller, zuverlässiger und produktionsfähiger werden.

Im Folgenden verfolgen wir einige der wichtigsten Entwicklungen und Trends, die den Markt für 3D-Druckhardware prägen.

Sehen Sie sich die anderen Artikel dieser Reihe an:

Die Entwicklung des Marktes für 3D-Druckmaterialien:Trends und Chancen

3D-Drucksoftware:Erzielen einer echten digitalen Produktion

Nachbearbeitung für den industriellen 3D-Druck:Wichtige Trends, die Sie kennen sollten

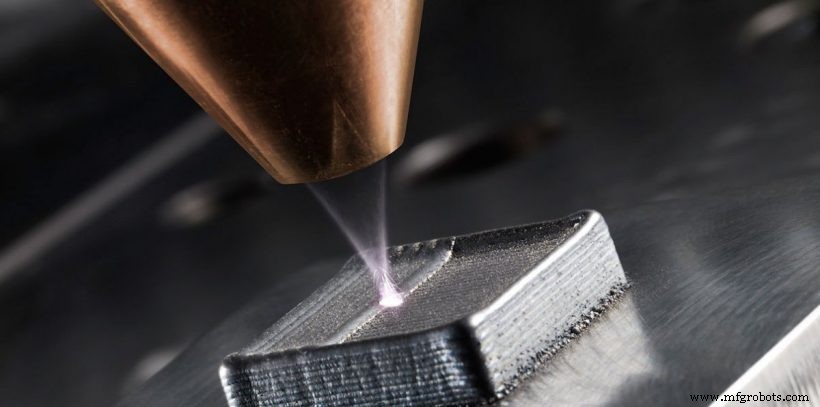

Metall-3D-Druckhardware

Der Metallhardwaremarkt ist wohl eines der am schnellsten wachsenden Segmente des 3D-Drucks. Das Forschungsunternehmen CONTEXT schätzt, dass die Auslieferungen von 3D-Metalldruckern im Jahresvergleich eine Wachstumsrate von über 49 Prozent aufweisen werden.

Das Metall-AM-Hardwaresegment wird laut einem kürzlich veröffentlichten Bericht des Branchenanalysten SmarTech Analysis ebenfalls ein Umsatzpotenzial von fast 4 Milliarden US-Dollar schaffen.

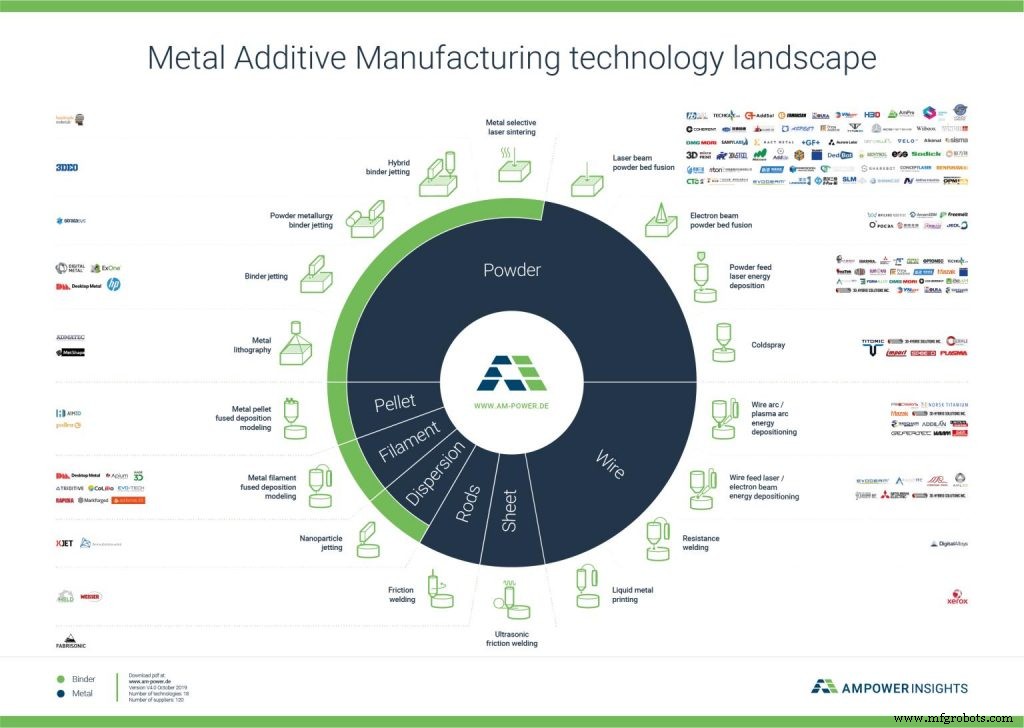

Im Jahr 2020 wird die Der Markt für Metall-3D-Druck ist äußerst vielfältig, mit bis zu 18 verschiedenen Technologien, die ihn prägen, wie von AMPOWER berichtet.

Unter diesen Technologien spielt die Powder Bed Fusion (PBF)-Familie die größte Rolle in der Metall-AM, die 80 Prozent aller Metall-AM-Systeminstallationen weltweit umfasst. Die PBF-Familie umfasst laserbasierte und elektronenstrahlbasierte Technologien.

Der PBF-Hardwaremarkt ist auf einige wenige etablierte Unternehmen aufgeteilt, darunter EOS, Renishaw, 3D Systems, SLM Solutions, Trumpf und GE.

GE zeichnet sich insbesondere durch seine einzigartige Angebotsdiversifizierung im Metall-AM-Markt aus. GE bietet nicht nur laserbasierte Concept Laser 3D-Drucker an, sondern ist auch eines der ganz wenigen Unternehmen, das von Arcam hergestellte Elektronenstrahlschmelzgeräte (EBM) anbietet. Darüber hinaus entwickelt das Unternehmen auch den 3D-Druck mit Metallbinder-Jetting, der bereits von einigen frühen Anwendern übernommen wurde.

Da sich der Fokus des 3D-Metalldrucks auf Produktionsanwendungen verlagert, haben viele Akteure in diesem Bereich ihre Systeme weiterentwickelt, um der Nachfrage nach schnellerer Geschwindigkeit und größerer Zuverlässigkeit gerecht zu werden.

Eines der gemeinsamen Themen in diesem Rennen ist die Einführung von Multilasersystemen.

Die Verwendung mehrerer Laser (normalerweise 2 oder 4) kann den Druckprozess um das Vierfache beschleunigen. Darüber hinaus sind Multilasersysteme produktiver, was dazu beiträgt, die Kosten des Teils zu senken und/oder mehr Teile in kürzerer Zeit zu produzieren. Es wird auch behauptet, dass Multilaser-Maschinen das gleichzeitige Drucken mehrerer Teile ermöglichen können.

Zu den 3D-Druckerherstellern, die solche Systeme anbieten, gehören EOS, Concept Laser (GE), SLM Solutions, Renishaw und Additive Industries.

Abgesehen von den etablierten Playern stieg die Zahl der Newcomer auf dem PBF-Markt, jeder mit seiner einzigartigen Sichtweise auf die Technologie.

Ein Beispiel ist VELO3D, das ein System entwickelt hat, das dank des fortschrittlichen Wiederbeschichtungsmechanismus und der engen Integration zwischen Hardware und Software fast ohne Stützen drucken kann.

Aurora Labs ist ein weiterer potenzieller Game-Changer und bietet ein Metallsystem, das mehrere Pulverschichten gleichzeitig in einem einzigen Durchgang drucken kann. Dies entspricht im Wesentlichen einer wesentlichen Verbesserung der Druckgeschwindigkeit. Kürzlich hat das Unternehmen berichtet, dass sein PMP1 3D-Drucker eine Druckgeschwindigkeit von 350 kg/Tag erreichen kann.

Der Aufstieg von Metallbinder-Jetting-Technologien

Ein weiterer auffälliger Trend ist ein neuer Fokus auf das Metal Binder Jetting. Obwohl es die Technologie schon seit einiger Zeit gibt, wurde sie erst vor kurzem als praktikable Methode für Großserienanwendungen erkannt. Zum einen sind Metallbinder-Strahlsysteme typischerweise billiger und schneller als PBF-Systeme.

ExOne, der erste Hersteller von Metallbinder-Strahlsystemen, muss sich nun mit einer Reihe von Newcomern wie Digital Metal, Desktop Metal und HP messen.

Desktop Metal und insbesondere HP verfolgen eine aggressive Strategie, um Binder Jetting zu einem Verfahren zu machen, das bei bestimmten Anwendungen mit der traditionellen Fertigung konkurrieren kann. Um dies zu erreichen, hat beispielsweise Desktop Metal ein bidirektionales System (druckt in zwei Richtungen) entwickelt, das hochauflösendes Drucken mit bis zu 12.000 cm3/h ermöglicht. Das bedeutet über 60 kg Metallteile pro Stunde.

HP hingegen hat ein innovatives Bindemittel entwickelt, um den Sinterprozess, der beim Drucken von Teilen stattfindet, schneller und kostengünstiger zu machen.

'Mit Metall Spritzgießen haben Sie typischerweise mehr als 10 Gew.-% Bindemittel, das ausgebrannt werden muss. In unserem Fall haben wir weniger als 1 %, was eine Größenordnung weniger ist, was das Sintern schneller, kostengünstiger und viel einfacher macht“, sagt Tim Weber, Global Head of Metals bei HP, im Interview mit AMFG.

Metallbindemittel-Jetting hat das Potenzial, Anwendungen zu erschließen, die derzeit mit anderen Metall-3D-Drucktechnologien nicht realisierbar sind, insbesondere in Großserienindustrien wie der Automobilindustrie. Dies bedeutet, dass sich die Entwicklung in diesem Sektor fortsetzen wird und ihn zum der eine, die man im Auge behalten sollte.

Kompaktmetall-3D-Drucker:Ein neues Segment voller Wachstum

Während PBF- und Metal-Binder-Jetting-Systeme auf Produktionsanforderungen ausgelegt sind, wächst ein weiterer Sektor der kompakten Metall-3D-Drucker, um das Prototyping von Metallteilen billiger und einfacher zu machen. Ein aktueller Bericht von SmarTech Analysis sagt voraus, dass der Umsatz mit kompakten industriellen Metalldruckern bis 2027 1 Milliarde US-Dollar übersteigen wird.

Markforged und Desktop Metal sind derzeit die beiden größten Unternehmen, die kompakte 3D-Metalldrucker entwickeln.

Sowohl das Metal X von Markforged als auch das Studio System von Desktop Metal sind 3D-Drucker auf Extrusionsbasis, die kunststoffverkapselte Metallpulver verwenden, um grüne Teile herzustellen, die dann in einem Ofen gesintert werden. Dieser Ansatz macht es zu einer viel günstigeren Option im Vergleich zu traditionell teureren Metall-3D-Druckern. Dies ist hauptsächlich auf niedrigere Betriebskosten zurückzuführen, die durch billigere Metallspritzgussmaterialien ermöglicht werden.

Die Erschwinglichkeit und der einfachere Aufbau von kompakten Metall-AM-Systemen finden eindeutigen Anklang auf dem Markt. Im ersten Quartal 2019 standen Markforged und Desktop Metal im Mittelpunkt der Lieferung von 3D-Druckern, wobei Desktop Metal im Berichtszeitraum die größte Anzahl von 3D-Metalldruckern auslieferte.

Wir gehen davon aus, dass dieses Segment des Metall-3D-Drucks weiter wachsen wird, da kompakte 3D-Drucker einen völlig neuen Markt für kostengünstige Metall-Prototyping und Produktentwicklung erschließen können. Dies bedeutet auch, dass Industriekunden jetzt mehr Möglichkeiten als je zuvor haben, ihre Erkundung von Metall AM zu unterstützen.

Erhöhte Zuverlässigkeit des 3D-Metalldrucks

Um Metall-3D-Drucker weiterzuentwickeln, müssen Unternehmen ein höheres Maß an Wiederholbarkeit in den Prozess einführen. Die Schlüssellösung hierfür liegt darin, 3D-Drucker mit Sensoren und Machine Vision zu versorgen, um eine prozessbegleitende Überwachung zu ermöglichen.

Sensoren und Kameras, die in einem 3D-Drucker platziert sind, können verwendet werden, um mehrere Aspekte eines Builds in Echtzeit zu messen, den Bauprozess zu dokumentieren und sicherzustellen, dass die Anforderungen erfüllt werden. Die von den Sensoren gewonnenen Daten können dann in eine spezialisierte Software zurückgeführt werden, die die Daten analysiert und dann Feedback gibt, wie der Prozess verbessert werden kann.

Diese Lösung wird als geschlossenes Regelsystem bezeichnet , und es wird zu einer wesentlichen Voraussetzung für Metall-3D-Drucker.

Die Kontrolle über den Bauprozess durch das geschlossene Regelsystem ermöglicht es Herstellern, konsistente Geometrien, Oberflächengüten und Materialeigenschaften zu erzielen, die die Qualität untermauern.

Die prozessinterne Qualitätskontrolle, die durch ein geschlossenes System ermöglicht wird, ist jedoch bei AM-Technologien noch relativ neu und stellt für Hersteller ein Hindernis bei der Implementierung dar. Ab 2019 ist nur noch ein kleiner Prozentsatz der auf dem Markt erhältlichen 3D-Drucker mit Closed-Loop-Steuerungen ausgestattet.

Wir gehen davon aus, dass in Zukunft alle Metall-3D-Drucker mit der Closed-Loop-Steuerungssystem, das die Wiederholbarkeit des Prozesses erheblich erhöht, indem das Risiko von Build-Fehlern verringert wird.

Polymer-3D-Drucker

Während Metall-3D-Druckhardware schnell wächst, bleibt Polymerhardware das größte Segment in Bezug auf die verwendeten Systeme. 72 Prozent der Unternehmen, die für den Global 3D Printing Report 2019 von EY befragt wurden. verwenden Polymer-AM-Systeme, während 49 Prozent Metallsysteme verwenden.

Ein weniger komplexer Workflow und eine höhere Erschwinglichkeit sind die beiden Schlüsselfaktoren für die Wahl von Polymer-3D-Druckern gegenüber Metall-3D-Druckern.

Ähnlich wie der Metall-3D-Druckmarkt ist der Polymermarkt in eine Reihe von Technologien unterteilt, darunter Fused Filament Fabrication (FFF), Stereolithographie (SLA)/Digital Light Processing (DLP), Selective Laser Sintering (SLS) und Multi Jet Fusion (MJF) mit vielen neuen Technologien, die in den nächsten Jahren auf die Kommerzialisierung warten.

Jede dieser Technologien durchläuft eine Evolution, da Unternehmen bestrebt sind, zuverlässige und professionelle Lösungen sowohl für die Produktion als auch für den Prototypenbau zu entwickeln.

Die vielleicht beeindruckendsten Entwicklungen finden im Bereich SLA/DLP-Hardware statt. Diese Technologien werden zu echten Produktionslösungen, insbesondere für Branchen wie Dental- und Konsumgüter. SLA-3D-Drucker werden beispielsweise verwendet, um die Mehrheit der Formen für zahnärztliche transparente Aligner herzustellen, wobei Hunderttausende von Geräten pro Jahr produziert werden.

Die Technologie muss jedoch noch ausgereift sein, um über reine Formen hinauszugehen und eine direkte Produktion solcher Geräte zu ermöglichen.

Wenn es um die Hardware mit der größten Installationsbasis geht , FFF 3D-Drucker bleiben oben. Dies lässt sich durch die Popularität barrierefreier Desktop-FDM-3D-Drucker von Unternehmen wie Ultimaker und Makerbot erklären.

Spannende Entwicklungen bei SLS-3D-Druckern

Übergehend zu SLS-3D-Druckern hat dieser Sektor auch einige bemerkenswerte Entwicklungen erlebt. Ein Beispiel ist Aerosint, ein belgisches Unternehmen, das an einem SLS-System arbeitet, das mit zwei verschiedenen Pulvern drucken kann. Dadurch kann die Maschine ein Pulver als kostengünstiges Trägermaterial verwenden.

Normalerweise ist das ungeschmolzene Trägerpulver in einer SLS-Maschine das gleiche Material, das zum Drucken eines Teils verwendet wird, und ist in der Regel teuer. Die Einführung einer Maschine, die billiges Trägermaterial und ein zweites Material für den Teiledruck verwenden kann, könnte für diejenigen, die SLS-Prozesse verwenden, eine erhebliche Menge Geld sparen.

Eine weitere Entwicklung, die den SLS-3D-Druck neu erfinden kann, stammt von EOS. Auf der Formnext 2018 stellte EOS ein kommendes LaserProFusion-System vor, das verspricht, die Polymer-3D-Produktion um das Zehnfache zu beschleunigen. Um dieses Kunststück zu erreichen, hat das Unternehmen mehr als 8 Jahre damit verbracht, die dabei verwendete Lasertechnologie neu zu definieren.

Während aktuelle SLS-Maschinen einen oder wenige CO₂-Laser verwenden, kann das LaserProFusion-System bis zu einer Million Diodenlaser verwenden. Auf diese Weise können Teile nicht nur mit hoher Auflösung, sondern auch mit einer viel höheren Druckgeschwindigkeit hergestellt werden, die möglicherweise mit dem Spritzgießen konkurrieren können.

Die Technologie soll in den nächsten Jahren auf den Markt kommen.

Das schnelle Wachstum von HP Multi Jet Fusion

MJF trat 2016 auf den Markt, als HP seinen Einstieg in den 3D-Druck öffentlich vorstellte und seinen ersten Polymer-3D-Drucker auf den Markt brachte. Seitdem hat sich MJF zu einem der am schnellsten wachsenden Polymer-3D-Druckverfahren entwickelt. Mehr als 10 Millionen Teile sollen 2018 mit den MJF 3D-Druckern von HP hergestellt worden sein.

MJF, das wie SLS zu einer Pulverbett-Fusionsfamilie gehört, hat Vorteile in Bezug auf Maßhaltigkeit und Material Eigenschaften, die es ermöglichen, Teile mit hoher Toleranz zu drucken, die sowohl in Bezug auf Festigkeit als auch Flexibilität überlegen sind.

HP engagiert sich für die Weiterentwicklung der MJF-Technologie. Im vergangenen Jahr brachte es eine Jet Fusion 5200-Serie auf den Markt. Diese neue Serie erweitert das bestehende MJF-Portfolio von HP, das auch die Jet Fusion 300/500-Serie für funktionale Prototypenerstellung und die Jet Fusion 4200-Serie für Kleinserien und Produktion umfasst. Die neue 3D-Druckerserie ergänzt das Portfolio und bietet eine Lösung für die Serienfertigung.

Zu den bemerkenswertesten Merkmalen der 5200-Serie gehört die verbesserte Leistung der Lampen in den 5200 3D-Druckern. Dies ermöglicht es dem neuen System, Pulver in einem einzigen Durchgang zu schmelzen, im Gegensatz zu einem Zweidurchgangsmodus bei den vorherigen Systemen. Dadurch verbessert das System die Produktivität um 40 Prozent und eröffnet Möglichkeiten für den 3D-Druck von Hochtemperaturmaterialien.

Professionelle Desktop-3D-Drucker

Der Desktop-3D-Druckmarkt ist einer der jüngsten im Hardwaresektor. Ihre Entstehung lässt sich bis zu den Anfängen der „Maker-Bewegung“ Ende der 2000er Jahre zurückverfolgen. Die Bewegung brachte die Revolution des Consumer-3D-Drucks hervor, die jedoch aufgrund der mangelnden Nachfrage auf dem Verbrauchermarkt schnell zusammenbrach.

Der Hype um den 3D-Druck für Verbraucher hat viele Unternehmen für Desktop-3D-Drucker zur Aufgabe gezwungen. Einige wenige haben jedoch durch den Übergang vom Verbraucher- zum professionellen und Unternehmensmarkt überlebt.

Dies ermöglichte es Anbietern wie Ultimaker, MakerBot und Formlabs, einzusteigen, zu wachsen und zu gedeihen.

Diese Verschiebung hat auch einen wachsenden Bedarf an Industriesystemen aufgezeigt, die kleiner sind und einen Bruchteil der Kosten ihrer größeren Gegenstücke aufweisen.

Um den Fokus auf professionelle Anwender zu verlagern, mussten die Anbieter von Desktop-3D-Druckern ihre Lösungen überarbeiten. Dies führte zur Einführung industrieller Funktionen, die bisher nur in High-End-3D-Druckern zu finden waren. Zum Beispiel sind ein beheiztes Bett, ein Gehäuse und ein Dual-Extruder zu den notwendigen Elementen von FFF-Desktop-3D-Druckern geworden, die auf professionelle Anwendungen ausgerichtet sind. Im Allgemeinen haben Unternehmen versucht, Systeme produktiver und zuverlässiger zu machen und gleichzeitig ein kompaktes Format beizubehalten.

In Anbetracht der Desktop-SLA bleibt Formlabs eines der führenden Unternehmen in diesem Sektor. Es behauptet, mit mehr als 40.000 verkauften Systemen der weltweit größte Verkäufer von Desktop-SLA-3D-Druckern zu sein.

2019 hat Formlabs eine neue Technologie namens Low Force Stereolithography (LFS) eingeführt. Das LFS-Verfahren bietet dank seines flexiblen Tanks, der die Kräfte auf die Teile beim Drucken reduzieren soll, verbesserte Details und Oberflächengüte.

Aufgebaut auf der fortschrittlichen LFS-Technologie, helfen die neuen 3D-Drucker Form 3 und Form 3L von Formlabs, die Lücke zwischen Desktop- und industriellem 3D-Druck zu schließen.

Keramische 3D-Drucker

Im Jahr 2020 ist der keramische 3D-Druck noch nicht so etabliert wie die Polymer- und Metall-3D-Drucktechnologien. Die Technologie befindet sich noch in einem frühen Entwicklungsstadium, soll aber in den nächsten 5 bis 6 Jahren ausgereift sein.

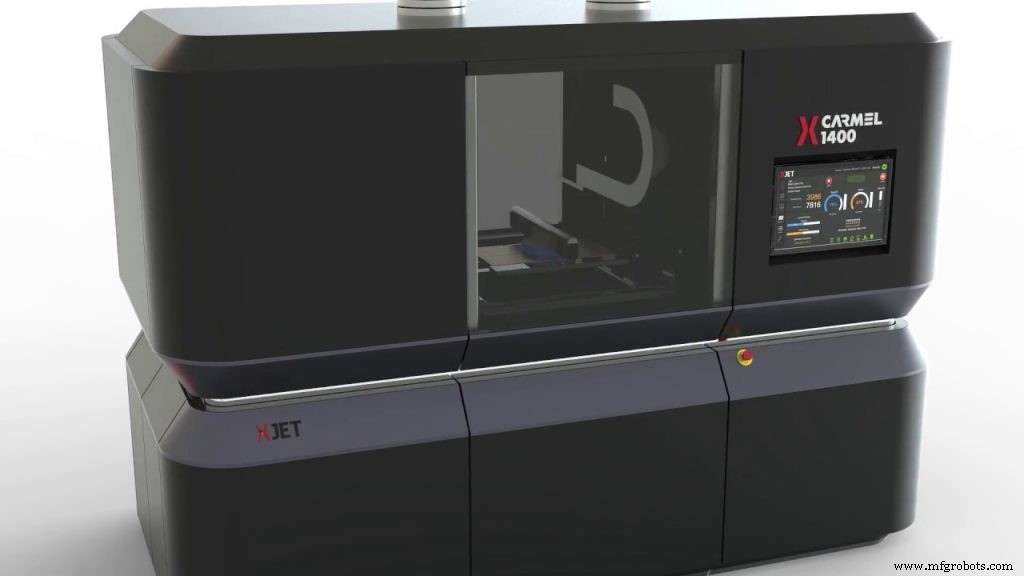

Aufgrund der Neuheit der Technologie gibt es eine Handvoll Anbieter, die Systeme für den 3D-Druck von Keramik anbieten. Darunter sind 3D Systems, ExOne, Prodways, Lithoz, 3DCeram und XJet.

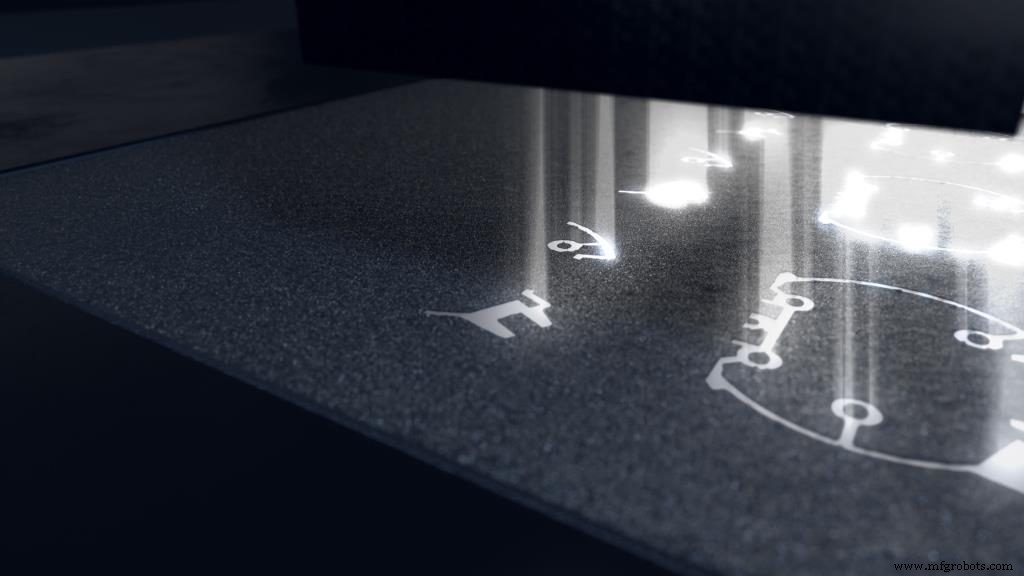

Eine Entwicklung, die für den keramischen 3D-Druck besonders transformativ sein könnte, ist die Einführung der Nanopartikel-Jetting-Technologie (NPJ) von XJet.

NPJ wurde 2016 auf den Markt gebracht und ist eine Art des Tintenstrahldrucks, bei der materielle Nanopartikel (es können Keramik oder Metall sein) in einer flüssigen Formulierung suspendiert werden. Dann spritzen Tausende von Düsen des XJet-Systems Millionen ultrafeiner Tropfen dieser flüssigen Suspensionen, sowohl das Baumaterial als auch das Trägermaterial.

Ein XJet-Drucker hält die hohe Temperatur im Inneren (bis zu 300°C) während des Druckvorgangs aufrecht. Dies hilft, die Flüssigkeit bei der Ablagerung auszubrennen, was zu einem festen Teil führt. Das Teil außerhalb des Druckers bleibt jedoch in einem grünen Zustand und muss anschließend gesintert werden, um die Erstarrung abzuschließen.

Inkjet-3D-Druck ist bekannt für seine Genauigkeit und die Fähigkeit, einen hohen Detailgrad zu erreichen. Dies bedeutet, dass XJet-Systeme potenziell in der Lage sind, Fertigteile mit fast jeder Geometrie herzustellen, einschließlich solcher mit winzigen Löchern, dünnen Wänden, anspruchsvollen Bögen und scharfen Kanten.

Anwendungen wie Komponenten für eine neue Brustkrebsbehandlung und 3D-gedruckte Antennen haben bereits die Eignung der 3D-Drucker von XJet für industrielle Anwendungen bewiesen.

Trotz der jüngsten Fortschritte liegt dem keramischen 3D-Druck noch ein langer Weg vor uns. Da jedoch die Nachfrage nach 3D-gedruckten Keramikteilen wächst, wird der 3D-Druck von Keramik letztendlich zu einem wichtigen und profitablen Bereich der Fertigungsindustrie.

Elektronische 3D-Drucker

Wie der Keramikmarkt ist auch der 3D-Druckmarkt für Elektronik noch relativ jung, aber vielversprechend. Derzeit bieten nur wenige Unternehmen Hardware für den elektronischen 3D-Druck an, darunter Nano Dimension und Optomec.

Die Technologien hinter den Systemen von Nano Dimension und Optomec sind sehr unterschiedlich, bieten aber eine ebenso spannende Möglichkeit für das Prototyping und die direkte Produktion von elektronischen Komponenten wie Antennen, Leiterplatten (PCBs), Kondensatoren und Sensoren.

Eine Entwicklung, die in letzter Zeit viel Aufmerksamkeit erregt hat, ist die Einführung von DragonFly Lights-Out Digital Manufacturing (LDM).

Das System baut auf dem DragonFly Pro-System von Nano Dimension auf, das bereits 2017 auf den Markt kam, um Ingenieuren und Designern die schnelle Erstellung von Prototypen elektronischer Komponenten zu ermöglichen. Das LDM soll diese Fähigkeiten über das Prototyping hinaus erweitern, um eine interne Fertigung rund um die Uhr für Kleinserien kleiner Stückzahlen zu ermöglichen.

Wie frühere Versionen der 3D-Drucksysteme von Nano Dimension funktioniert dieses System durch die gemeinsame Abscheidung von leitfähigen und isolierenden Materialien auf einem PCB-Substrat. Anders hingegen ist die Produktivität der Maschine, die im Vergleich zur DragonFly Pro um mehr als 40 Prozent gesteigert wurde.

Fortschritte wie diese sind ermutigend, da sie dazu beitragen, die Grenzen des elektronischen 3D-Drucks über das Prototyping hinaus zu erweitern. Es gibt zwar noch viel zu tun, nicht nur in Bezug auf Hardware, sondern auch Material und Software, aber es legt definitiv den Grundstein für die Reife des elektronischen 3D-Drucks.

3D-Druckhardware:Höchste Zuverlässigkeit erreichen

Der Sektor der 3D-Druckhardware entwickelt sich rasant, da Unternehmen die verfügbaren Systeme ständig verbessern und völlig neue Hardwarelösungen entwickeln.

Die Ausrüstungskosten sind jedoch nach wie vor eines der größten Hemmnisse für Investitionen in AM. Laut dem Global 3D Printing Report 2019 von EY 87 Prozent der Unternehmen sehen hohe Systempreise als ein kritisches Hindernis für die Einführung des 3D-Drucks. Dies bedeutet, dass die Senkung der Kosten von AM-Geräten der Schlüssel zur Ausweitung des Einsatzes der Technologie sein wird.

Die 3D-Druckindustrie löst dieses Problem, indem sie zugänglichere Desktop-3D-Drucker und kompakte Metall-AM-Maschinen einführt.

In der Zwischenzeit ist klar, dass die 3D-Hardware-Industrie vom Ausbruch der Pandemie betroffen, wobei die Sendungen keinen überraschenden Rückgang verzeichneten. Das Marktforschungsunternehmen CONTEXT gibt an, dass die Hardwareumsätze im gesamten 3D-Druckermarkt um -27 Prozent gegenüber den Vorjahreszahlen zurückgegangen sind. Fast alle westlichen Top-20-Industriedruckerunternehmen verzeichneten im Vergleich zum Vorjahr erhebliche Rückgänge bei der Anzahl der ausgelieferten 3D-Drucker.

Dennoch haben 3D-Druckanbieter während des dritten Quartals ein erneutes Interesse an der Technologie gemeldet – sowohl aus neuen Sektoren als auch aus bekannten Märkten. Laut CONTEXT hoffen sie, dass sich dieses Interesse in Q4-Aufträgen niederschlägt.

Alles in allem wird die Nachfrage nach anspruchsvolleren Industriesystemen die Entwicklung der AM-Hardware weiter vorantreiben. In den nächsten fünf Jahren erwarten wir, dass 3D-Druckhardware dank In-Prozess-Überwachungslösungen und engerer Integration mit Software eine viel höhere Zuverlässigkeit erreichen wird.

3d Drucken

- Wie die Digitalisierung der Schlüssel zur Zukunft des medizinischen 3D-Drucks ist

- Wie sich der 3D-Druck in der Welt der Medizin durchsetzt

- Ist die Bauindustrie bereit für den 3D-Druck? (Update 2020)

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- Wie verändert der 3D-Druck die Automobilindustrie? (2021)

- Scalmalloy:Das neueste Hochleistungsmaterial für den 3D-Metalldruck

- 5 Trends, die den Markt für 3D-Druckmaterialien im Jahr 2019 prägen

- Wie ausgereift sind 3D-Metalldrucktechnologien?

- AM auf der ganzen Welt:Wie ausgereift ist der 3D-Druck im asiatisch-pazifischen Raum?

- Wie Industrie 4.0 den Arbeitsmarkt verändert