Die Entwicklung von SLS:Neue Technologien, Materialien und Anwendungen

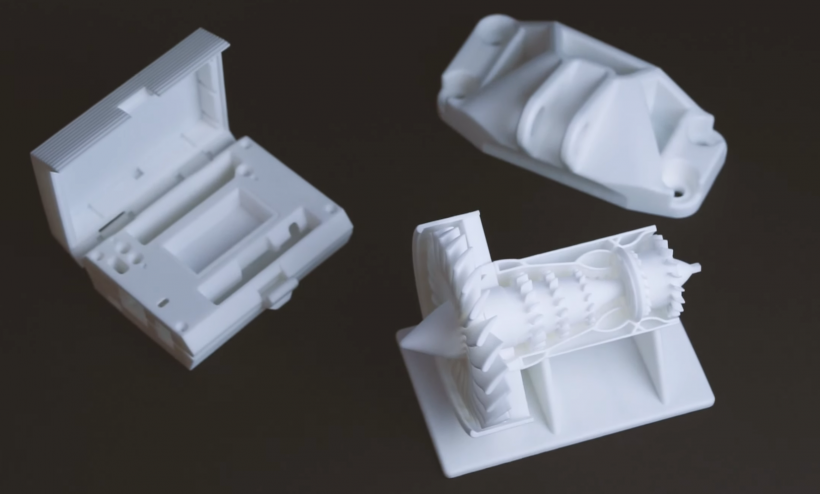

[Bildnachweis:3D Hubs]

Selektives Lasersintern (SLS) ist eine der beliebtesten Polymer-3D-Drucktechnologien für industrielle Anwendungen. Seit seiner Entstehung vor mehr als 30 Jahren ist SLS sukzessive zu einer Technologie gereift, die zum funktionalen Prototyping und neuerdings auch zur Produktion fähig ist.

Die ständige Innovation im Bereich Hardware und Materialien sowie die Bereitschaft der Technologieanwender, neue SLS-Anwendungen zu entwickeln, treiben diese Entwicklung voran.

Im heutigen Artikel werfen wir einen Blick auf die jüngsten Entwicklungen bei SLS, um mehr über die aktuellen Fähigkeiten und zukünftigen Möglichkeiten der Technologie zu erfahren.

Schauen Sie sich andere Artikel an, die sich mit der Entwicklung der 3D-Drucktechnologien befassen:

Metall-3D-Druck:Wo stehen wir heute?

Stereolithographie &digitale Lichtverarbeitung:Wo stehen wir heute?

Wie Desktop den industriellen 3D-Druck verändert

FDM-3D-Druck:Wo stehen wir heute?

Alles, was Sie über das Metallbinder-Jetting wissen müssen (2019)

Eine kurze Geschichte von SLS

Lasersintern verwendet einen Hochleistungslaser, um pulverförmige Materialien schichtweise zu verschmelzen. Einer der Hauptvorteile des SLS-Drucks besteht darin, dass seine Designs keine Stützstruktur benötigen. Während der Druckaufbau werden alle Hohlräume automatisch mit ungenutztem Pulver gefüllt, wodurch SLS-Drucke selbsttragend werden.

Während das Konzept des SLS-Drucks ursprünglich in den frühen 1980er Jahren entwickelt wurde, wurde der erste SLS-Industriedrucker erst 1992 kommerzialisiert – die Sinterstation 2000 von DTM (später mit 3D Systems fusioniert). 1994 folgte die EOSINT P350 von EOS.

Seitdem kam eine breite (und wachsende) Palette von Maschinen auf den Markt und markierte den Beginn der Ära des schnelleren und großflächigeren Druckens in einem industriellen Kontext.

Bemerkenswerte Entwicklungen bei der SLS-Hardware

Die Entwicklung der SLS-Technologie von EOS

Das deutsche Unternehmen für Polymer- und Metall-3D-Druck, EOS, ist vielleicht der größte SLS-Spezialist auf dem Markt. Im Jahr 2016 gab das Unternehmen an, weltweit rund 3000 Einheiten installiert zu haben, von denen 51 Prozent SLS-Systeme sind.

In seiner 30-jährigen Geschichte konnte EOS SLS auf das Niveau heben einer ausgereiften Technologie, geeignet für verschiedene Anwendungen, sowohl im Prototypenbau als auch in der Produktion.

Ein Meilenstein auf diesem Weg war die Einführung der FORMIGA P 100 im Jahr 2006. Das System setzte Maßstäbe für die Qualität des industriellen 3D-Drucks im Kunststoffbereich, viele Jahre nach seiner Einführung.

2012 brachte EOS einen Nachfolger der FORMIGA 100 auf den Markt, die FORMIGA P 110, die von 3D Hubs in der Printer Guide 2018-Umfrage als beste Lasersintermaschine ausgezeichnet wurde.

Mit einer Gesamtbaugröße von 200 × 250 × 330 mm ermöglichte die P 110 einen kostengünstigeren Kleinseriendruck und wurde für mittelgroße Prototypen und Teile mit hochkomplexen Geometrien eingesetzt.

2018 wurde die P 110 zum FORMIGA 110 Velocis weiterentwickelt. Es verfügt über ein verbessertes, beschleunigtes Aufheiz- und Wiederbeschichtungsverfahren und wärmt die Polymermaterialien softwaregesteuert mit einem 30-Watt-Laserstrahl mit höherer Geschwindigkeit vor.

Jetzt mit zusätzlichen technischen Verbesserungen und Durch einige Veredelung erreicht der Velocis eine Produktivitätssteigerung von bis zu 20 Prozent und eine bessere Temperaturverteilung für den Baubereich, was zu einer homogeneren Teilequalität führt.

Hochtemperatur-SLS

Während das am häufigsten verwendete Material bei SLS Nylon bleibt, wollte EOS auch die Verarbeitung fortschrittlicherer Materialien wie PEEK ermöglichen, die normalerweise hohe Temperaturen zum Drucken erfordern.

Dies führte zur ersten Hochtemperatur‐SLS‐Plattform, der EOSINT P 800, die 2008 vorgestellt wurde. Sie kann Polymere bis zu einer Temperatur von etwa 385°C verarbeiten, was die SLS‐Technologie auf ein neue thermoplastische Kunststoffe, nämlich PEEK.

10 Jahre später hat EOS die EOS P 810 in sein Hochtemperatur-3D-Drucker-Sortiment aufgenommen. Die neue Anlage soll die weltweit erste Hochtemperatur-Lasersinteranlage sein, die für einen kohlenstofffaserverstärkten PEKK-Werkstoff optimiert ist.

Kontinuierliche Innovation:FDR- und LaserProFusion-Technologien

Die Verbesserungen und Innovationen von EOS im Bereich der SLS-Technologie gehen weiter. Auf der diesjährigen Formnext präsentierte EOS beispielsweise seine polymerbasierte 3D-Drucktechnologie Fine Detail Resolution (FDR). Das neue Verfahren verwendet einen CO-Laser zum 3D-Drucken von filigranen, aber robusten Polymerbauteilen mit fein detaillierten Oberflächen und einer minimalen Wandstärke von 0,22 mm.

EOS hat nach eigenen Angaben als erster Hersteller eine CO-Laserlösung für den pulverbasierten industriellen 3D-Druck entwickelt. Die meisten aktuellen SLS-Maschinen verwenden einen oder wenige CO₂-Laser.

Der CO-Lasertyp erzeugt einen ultrafeinen Laserstrahl mit einem Fokusdurchmesser, der angeblich halb so groß ist wie die aktuellen SLS-Technologien. Eine wichtige Folge dieser zusätzlichen Präzision sind neue Belichtungsparameter, die zu Teilen mit extrem feinen Oberflächen führen können.

Die neue Technologie könnte zum 3D-Drucken von Filtereinheiten und Fluidkanälen, Stopfen und anderen elektronischen Komponenten verwendet werden. sowie Konsumgüter wie Brillen.

Während sich die FDR-Technologie auf empfindliche Bauteile konzentriert, ist eine weitere – noch zu vermarktende – Lösung von EOS, die LaserProFusion-Technologie, auf maximale Produktivität ausgelegt.

EOS wird das LaserProFusion-System mit bis zu 1 Million Diodenlasern ausstatten, die eine akkumulierte Laserleistung von über 5 Kilowatt erzeugen können. Diese Technologie zielt in erster Linie auf die Erfüllung der Anforderungen der Serienfertigung ab und kann laut EOS in vielen Anwendungen als Alternative zum Spritzgießen eingesetzt werden.

Seit der Einführung des ersten SLS-3D-Druckers vor 26 Jahren ist EOS eine der treibenden Kräfte hinter dem bemerkenswerten Fortschritt der SLS-Technologie. Kontinuierlich wird die Vision von SLS als Serienlösung verfolgt, die schließlich Wirklichkeit wird.

Farsoons Flugtechnologie

Ein weiteres Unternehmen, das die SLS-Technologie revolutionieren möchte, ist Farsoon. Um SLS noch schneller und genauer zu machen, nutzt Farsoon die Leistung eines Faserlasers in seiner neuen Flugtechnologie.

Während aktuelle SLS-Maschinen CO₂-Laser verwenden, hat der chinesische 3D-Druckerhersteller den Standard-CO₂-Laser ersetzt mit einem Faserlaser.

Ein Faserlasersystem ist in der Lage, dem Pulverbett mehr Leistung zuzuführen und die Energieverteilung auf das Material zu verbessern. Dies liegt daran, dass ein Faserlaserstrahl eine kleinere Laserfleckgröße ermöglicht. Dies führt zu einer höheren Leistungsdichte, wodurch das Pulver in kürzerer Zeit gesintert werden kann.

Neben einem Faserlaser hat Farsoon auch ein neues Scansystem entwickelt, das zu einer Scangeschwindigkeit führt von über 20m/s. Dies ist etwa das 4-fache von vergleichbaren Technologien. Darüber hinaus macht die zusätzliche Leistung eines Lasers Feature-Details von nur 0,3 mm möglich.

Entwickelt, um die Einführung des SLS-3D-Drucks für die Massenproduktion voranzutreiben, ist Flight Technology sicherlich ein Schritt nach vorn in diese Richtung.

SLS-3D-Druck mit zwei Pulvern

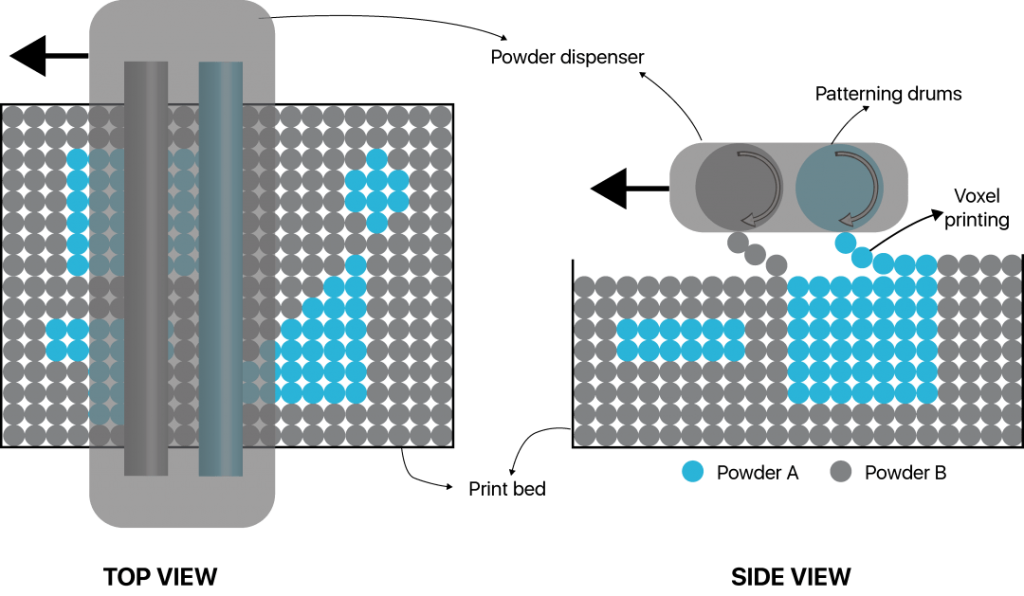

Während EOS und andere etablierte SLS-Player sich hauptsächlich auf lineare Innovation konzentrieren, hat das belgische Start-up Aerosint einen radikalen Ansatz verfolgt, um ein SLS-System zu entwickeln, das mit zwei verschiedenen Pulvern drucken kann. Dadurch kann die Maschine eines der Pulver als kostengünstiges Trägermaterial verwenden.

Normalerweise ist das ungeschmolzene Trägerpulver in einer SLS-Maschine das gleiche Material, das zum Drucken eines Teils verwendet wird, und ist in der Regel teuer. Dies wäre natürlich kein Problem, wenn das Pulver zu 100 Prozent wiederverwendet werden könnte, was derzeit nicht möglich ist.

Ein Grund dafür ist, dass Polymere beim SLS-Prozess einer hohen Hitze ausgesetzt werden. lange Zeiträume und unterliegen somit chemischen Veränderungen, die ihre Sintereigenschaften viel weniger vorhersehbar machen. Derzeit besteht die einzige Möglichkeit, dieses Problem zu lösen, darin, "gebrauchtes, aber nicht geschmolzenes" Pulver mit etwa 50 Prozent Neupulver zu mischen, um es wiederverwendet zu werden.

Nach Schätzungen eines Dienstleisters, out von 500 kg Pulver, das es pro Monat kauft, „25 % werden zu einem Teil, 25 % sind Abfall und 50 % werden zum Auffrischen des nächsten Builds wiederverwendet“.

Einführung einer Maschine, die billiges Trägermaterial verwenden kann und ein zweites Material für den Teiledruck, könnten für diejenigen, die SLS-Prozesse verwenden, eine erhebliche Menge Geld sparen.

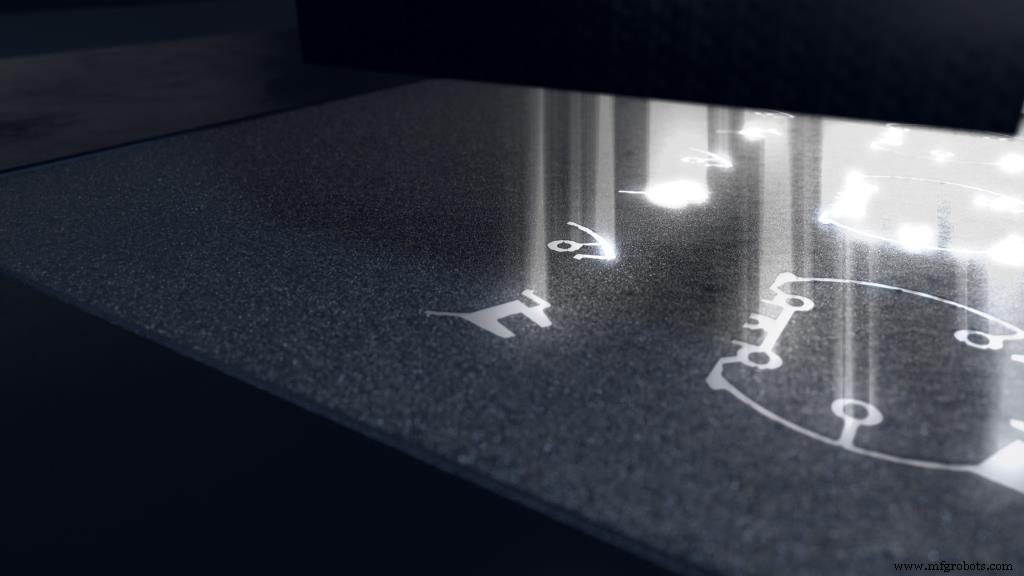

Die Technologie von Aerosint, Selective Powder Deposition, erreicht dies durch selektives Auftragen von Pulvermaterial von einer rotierenden Trommel, die über einen Baubereich läuft. Eine Trommel trägt ein Material auf, daher werden mindestens zwei Trommeln verwendet, um eine Mehrfachpulverabscheidung zu erreichen.

Die Technik von Aerosint ist von Natur aus zeilenweise und kann Druckgeschwindigkeiten von bis zu 200 mm/s erreichen. Diese Geschwindigkeit ist mit den Fahrgeschwindigkeiten der heutigen SLS-Beschichter vergleichbar.

Die Entwicklung dieser Technologie wird Herstellern eine Vielzahl von Möglichkeiten eröffnen, darunter die Vorteile eines reduzierten Pulverabfalls, Materialkosteneinsparungen und kürzere Nachbearbeitungszeiten.

SLS-3D-Drucker in ein kompaktes Format bringen

Im Jahr 2014 sah eine neue Gruppe von Unternehmen auf dem SLS-Markt, die den Ablauf des ursprünglichen SLS-Patents nutzten und versuchten, die Technologie erschwinglicher zu machen.

Diese Verschiebung führte zu Benchtop-SLS 3D-Drucker, nicht klein genug, um als "Desktop" bezeichnet zu werden, aber kompakt genug, um auf eine Werkbank in der Werkstatt zu passen. Das Aufkommen von Benchtop-3D-Druckern öffnete die Technologie für Prosumenten und kleine Unternehmen, die möglicherweise nicht das Geld oder den Platz für ein industrielles SLS-System haben.

Start-ups wie Sinterit, Sharebot, Sintratec und in jüngerer Zeit trat Formlabs in das Rennen um den kompakten SLS-3D-Druck ein.

Sharebot war das erste Unternehmen, das mit SnowWhite eine Benchtop-SLS-Maschine auf den Markt brachte, die 2016 erstmals an Kunden ausgeliefert wurde. Im Gegensatz zu den mit Diodenlasern ausgestatteten Systemen von Sintratec und Sinterit bietet SnowWhite ein leistungsstärkerer CO2-Laser, der üblicherweise auf den High-End-Profimaschinen installiert wird.

Der Laser und ein kleines Bauvolumen von 100 x 100 x 100 mm, das das Drucken mit nur 300 g Pulver ermöglicht , macht das SnowWhite-System besonders für Anwendungen in der Materialentwicklung geeignet.

Ein weiterer großer Player auf diesem Gebiet ist das polnische Unternehmen Sinterit mit seinem Sinterit Lisa-System, das in diesem wachsenden Marktsegment weiterhin Vorreiter ist. Ab 6.990 Euro bietet Sinterit Lisa ein Bauvolumen von 150 x 200 x 150 mm und eine minimale Schichtauflösung von 0,075 Mikrometer und eignet sich damit für kleine Unternehmen, die einen Einstieg in die SLS-Technologie wünschen, ohne zu viel Kapital in sperrige Geräte investieren zu müssen.

Letztes Jahr stellte das Unternehmen auch den Sinterit Lisa Pro vor, den neuesten SLS-3D-Tischdrucker.

Eine potenziell bedeutende Innovation in diesem Segment könnte der angekündigte SLS-3D-Drucker Fuse 1 sein von Formlabs, dem Marktführer für Desktop-Stereolithographie, im Jahr 2017. Mit einem Druckvolumen von 165 x 165 x 320 mm und einem Faserlaser kostet das System etwa 10.000 US-Dollar und soll Mitte 2020 auf den Markt kommen.

Die Flut billigerer Desktop-FDM- und SLA/DLP-3D-Drucker zu Beginn der 2010er Jahre führte zu Störungen in der Branche und trug wesentlich zum Wachstum der AM-Branche bei. Erschwingliche SLS steht erst am Anfang dieser Reise und könnte einen ähnlichen Weg einschlagen. Dies wird letztendlich die Reichweite von SLS auf ein breiteres Spektrum von Branchen und Benutzern ausdehnen.

Die Entwicklung von SLS-Materialien

Die ersten SLS-3D-Drucker verwenden am häufigsten Nylon, ein beliebter technischer Thermoplast, der für seine leichten Eigenschaften, Festigkeit und Haltbarkeit gelobt wird. Nylon, auch als Polyamid (PA) bekannt, ist beständig gegen Stöße, Chemikalien, Hitze, UV-Licht, Wasser und Schmutz und eignet sich daher ideal sowohl für das Rapid Prototyping als auch für die Produktion.

Heute bleibt Nylon das beliebtestes SLS-Material. Der Fortschritt in der Technologie und bei 3D-Druckmaterialien ermöglichte jedoch das Aufkommen von Verbundwerkstoffen auf Nylonbasis – Materialien, die mit Kohlefasern, Glasfasern und Aluminium gemischt werden, um die mechanischen und thermischen Eigenschaften von Polyamid noch weiter zu verbessern.

Neben Nylon können heutige SLS-3D-Drucker auch PEEK, PEKK, flexible TPUs, flammhemmende Polymere und antistatische Polymere verarbeiten. Die Möglichkeit, Hochleistungswerkstoffe zu verarbeiten, ist eng mit technologischer Innovation verbunden. Wie im Beispiel von EOS musste das Unternehmen zunächst einen Hochtemperatur-3D-Drucker entwickeln, bevor es Materialien wie PEEK drucken konnte.

Neue SLS-Materialien

Das Entwicklungstempo neuer Materialien für SLS ist ebenfalls ermutigend.

Das italienische 3D-Druckunternehmen CRP Technology ist vielleicht einer der wichtigsten unabhängigen Entwickler von SLS-Materialien, bekannt für seine Marke Windform . Das Unternehmen bietet eine Reihe von Verbundwerkstoffen auf Nylonbasis und gummiähnlichen Kunststoffpulvern an.

Die jüngsten Ergänzungen der Windform-Linie waren Windform FR1 und Windform FR2 – flammhemmende Verbundwerkstoffe, die für Flugzeuganwendungen geeignet sind (z. B. Innenteile, Cockpitkomponenten, Luftkanäle und Luftauslassventile); Transportteile (Fahrzeuginnenraum, Gehäuse und Gehäusebaugruppen) sowie Konsumgüter und Elektronik (Beleuchtung und Geräte).

Das Chemieunternehmen DSM hat vor kurzem auch die Entwicklung von Materialien für SLS vorangetrieben. Dies führte zu einem im letzten Jahr veröffentlichten Polybutylenterephthalat (PBT)-Pulver. Interessanterweise gibt DSM an, dass das Material tatsächlich das erste PBT-Pulver ist, das für den SLS-3D-Druck kommerziell verfügbar gemacht wird. PBT ist ein thermoplastisches technisches Polymer mit Anwendungen in der Elektronikindustrie dank seiner isolierenden Eigenschaften.

Weiterhin bietet Forward AM, eine Tochtergesellschaft des Chemieriesen BASF, eine Reihe von SLS-Materialien unter der Bezeichnung Ultrasint . an Marke. Das flammhemmende Ultrasint Polyamid PA6 Black FR Material ist das neueste in dieser Produktreihe und zeichnet sich durch hohe Steifigkeit und gute thermische Stabilität aus. Laut Forward AM wurden damit bereits neue Komponenten für Fahrzeuge hergestellt, die die Anforderungen des Fahrzeugbrandschutzes erfüllen.

Sowohl BASF als auch DSM haben kürzlich SLS-3D-Drucker des französischen Herstellers Prodways erworben. Mit einer erhöhten SLS-Kapazität können die beiden Chemieunternehmen ihre Entwicklung fortschrittlicher Materialien für den SLS-3D-Druck beschleunigen.

Nachbearbeitung in SLS

Obwohl die SLS-Technologie das Design und die Entfernung von Stützstrukturen überflüssig macht, ist sie nicht ohne Herausforderungen bei der Nachbearbeitung. Die größte davon ist die Notwendigkeit, überschüssiges Pulver zu entfernen, das auf der Oberfläche eines Teils verbleibt und manchmal in einem Teil eingeschlossen ist.

Derzeit werden diese Herausforderungen durch manuelles Waschen und Reinigen und traditionelle Techniken wie Perlenstrahlen und Trommeln gelöst.

Diese Methoden erfordern jedoch viele manuelle Eingriffe, was das Risiko erhöht, zerbrechliche Geometrien zu beschädigen und inkonsistente Endteile zu produzieren.

Wenn es um die Oberflächenveredelung geht, werden SLS-Teile oft durch Schleifen und mit halbautomatischen Geräten geglättet, die normalerweise nicht für den 3D-Druck ausgelegt sind. Diese Ansätze sind nicht praktikabel, um die Fähigkeiten eines SLS-Druckers voll auszuschöpfen und auf größere Produktionsmengen zu skalieren.

Zum Glück entwickeln mehrere Branchenakteure automatisierte Lösungen für die Nachbearbeitung von SLS-Teilen.

PostProcess Technologies bietet beispielsweise Lösungen in Pulverform mit seiner Thermal Atomized Fusillade (TAF)-Technologie an, bei der zwei senkrechte einachsige Strahlströme, bestehend aus Druckluft, Reinigungsmittel und Schwebstoffen, für einen gezielten Strahl sorgen Sequenzen, während eine 360°-Teilrotation für maximale Oberflächenbelichtung verwendet wird.

Das britische Unternehmen AMT wird noch in diesem Jahr eine automatisierte Entpulverungslösung auf den Markt bringen.

Letztendlich wird der Wechsel von der manuellen zur automatisierten Entpulverung dazu beitragen, den SLS-3D-Druck-Workflow erheblich zu optimieren, nicht nur durch die Reduzierung der manuellen Arbeitszeit, sondern auch durch die Möglichkeit, dass Unternehmen ihre SLS-Produktion effizienter skalieren können.

SLS-Anwendungen:Eine zunehmende Verwendung in der Produktion

Während die SLS-Technologie weiterhin im Prototypenbau eingesetzt wird, wird sie zunehmend auch für den Funktionsteiltest sowie für Produktionsanwendungen beliebt.

Luft- und Raumfahrt

Die Luft- und Raumfahrtindustrie verwendet beispielsweise SLS, um Innenteile von Flugzeugen herzustellen. Ein typisches Beispiel ist Emirates, die größte Fluggesellschaft der Vereinigten Arabischen Emirate. Die Fluggesellschaft verwendet 3D-Druck zur Herstellung von Flugzeugkabinenkomponenten, einschließlich Videoüberwachungsverkleidungen und Lüftungsgittern. Letztere wurden bereits für Onboard-Tests in Emirates-Flugzeugen zertifiziert und installiert.

Emirates arbeitet mit 3D Systems zusammen, um die Videoüberwachungsabdeckungen unter Verwendung der SLS-Technologie und des DuraForm ProX FR1200 Nylonmaterials von 3D Systems herzustellen. erfüllt die von der Luft- und Raumfahrtindustrie geforderten Flammhemmungsschwellenwerte für Kabineninnenteile.

Konsumgüter

In der Konsumgüterindustrie ist Chanel Vorreiter beim Einsatz des SLS-3D-Drucks für Mascara-Bürsten. Die Marke druckt jetzt in Zusammenarbeit mit dem französischen 3D-Druckdienstleister Erpro Group Millionen von Mascara-Bürsten in 3D.

Durch die SLS-Technologie wurde das Design der Bürste optimiert – die raue, körnige Textur, die mit der SLS-Technologie erzielt wird, verbessert beispielsweise die Haftung der Mascara an den Wimpern.

In Neben Beauty-Produkten wird SLS zunehmend auch im Medizin- und Schuhbereich zur Herstellung individueller Einlegesohlen und Sandalen eingesetzt.

Motorsport

Im Motorsport kann die Technologie Rennteams dabei helfen, innovative Autodesigns zu entwickeln und sie schneller zu testen, als dies mit herkömmlichen Technologien möglich wäre.

Alfa Romeos Sauber Formel-1-Team (F1) ist ein gutes Beispiel dafür, wie ein Motorsportunternehmen den SLS-3D-Druck nutzen kann.

SLS wird hauptsächlich für die aerodynamische Entwicklung des Alfa Romeo F1-Autos im Windkanal sowie für verschiedenste Kaschierformen, Kerne und komplexe Serienteile verwendet.

Bei der Produktion kommt ein von Sauber Engineering entwickelter pulverbasierter Werkstoff zum Einsatz, der dort zum Einsatz kommt, wo besonders leichte und steife Bauteile gefordert sind, von F1-Bremsentlüftungen bis hin zu Karosserieteilen für Vorserienfahrzeuge und Prototypen , bis hin zu einer breiten Palette von gebrauchsfertigen Konstruktionselementen.

Der Himmel sind die Grenzen für SLS-Anwendungen. Angesichts der jüngsten Entwicklungen bei SLS-Materialien und -Technologien ist diese Aussage besonders wahr.

SLS:Eine der besten Möglichkeiten für den Polymer-3D-Druck

Der SLS-3D-Druckmarkt befindet sich in einem ständigen Wandel. Die Technologie wird mit der Einführung kompakter und erschwinglicher Tischsysteme demokratisiert. Inzwischen setzen die Hersteller von industriellen SLS-Geräten verstärkt auf Lösungen, die helfen, SLS als Produktionswerkzeug zu etablieren.

Dadurch steigt das Projektvolumen, das mit der SLS-Technologie realisiert wird, stetig an.

Ein Beweis dafür ist die Tatsache, dass laut Sculpteo-Bericht 2019 mehr als 75 Prozent der 3D-Druckprojekte SLS-Methoden verwendeten. Hier ist zu beachten, dass SLS als eine der besten Entscheidungen für den Polymer-3D-Druck gilt. Wir glauben, dass dies auch in naher und ferner Zukunft so bleiben wird.

3d Drucken

- 4 Verwendungen von Hafnium | Die Anwendungen von Hafnium und Hafniumlegierungen

- 13 Arten von feuerfesten Materialien und ihre Anwendungen

- Die Synergie von mobilem IoT und Bluetooth LE

- K 2019-Diashow:Neue Harze, neue Anwendungen in Materialien

- Entwurf drahtloser IoT-Anwendungen für die aufkommenden neuen Netze – LTE und NB-IoT

- 5G, IoT und die neuen Herausforderungen der Lieferkette

- Die Grundlagen der Kunststoffextrusion:Verfahren, Materialien, Anwendungen

- Die Entwicklung medizinischer Materialien

- Frässpindel und die bemerkenswerten Anwendungen

- 9 Arten von Gewindeschneidwerkzeugen und die Anwendungen