Die Top 10 der 3D-Druck-Trends im Jahr 2020

Der 3D-Druck hat 2019 erhebliche Fortschritte gemacht, mit vielen Meilensteine, die die Branche prägen das ganze Jahr über. Mit einer Vielzahl neuer Entwicklungen, Partnerschaften und Anwendungen wächst die Branche weiter und konsolidiert sich weiter.

Wenn wir in ein neues Jahr und ein neues Jahrzehnt gehen, ist es nur natürlich, sich zu fragen, was die Zukunft für die 3D-Druckindustrie bereithält. In diesem Artikel tauchen wir in die 10 wichtigsten 3D-Drucktrends ein, die sich in den nächsten 12 Monaten entwickeln werden.

1. Die 3D-Drucklandschaft wird noch vielfältiger

Die Vielfalt der 3D-Druckindustrie wächst, da die Zahl der Marktteilnehmer steigt.

Ein Beleg für diesen Trend ist die Formnext 2019, die fast die gesamte Branche anzieht. 2019 war sie mit Abstand die größte aller Zeiten:852 Aussteller, das sind 35 Prozent Wachstum gegenüber dem Vorjahr.

Die wachsende Zahl der Aussteller ist ermutigend, denn die Branche befindet sich auf einem stetigen Wachstumskurs. Gleichzeitig signalisiert dieses Wachstum aber auch, dass immer mehr Unternehmen als Start-ups und Spin-offs in den Markt eintreten, mit neuen Technologien oder mit eigenen Ansätzen auf bestehende.

Einige Beispiele für Newcomer mit vielversprechenden Technologien, einschließlich Silikon-3D-Druck Start-up, Spectroplast; ein Entwickler des kostengünstigen Laser Powder Bed Fusion 3D-Druckers One Click Metal; und das Stratasys-Spin-off Evolve Additive Solutions, das einen völlig neuen 3D-Druck basierend auf dem elektrofotografischen Verfahren entwickelt hat.

Darüber hinaus hat AMFGs Additive Manufacturing Industry Landscape (2019) mehr als 80 3D-Druckerhersteller identifiziert, von denen die meisten in den letzten 5 bis 10 Jahren erschienen sind.

2020 , gehen wir davon aus, dass diese Zahl erheblich ansteigen wird, was einen gesunden Wettbewerb fördert und Unternehmen dazu bringt, sich auf Innovation und Entwicklung zu konzentrieren.

2. Eine breitere Palette anwendungsspezifischer Materialien ist in Vorbereitung

Laut einer aktuellen Umfrage von Jabil sind Materialkosten und Verfügbarkeit zwei der wichtigsten Herausforderungen bei der Einführung des 3D-Drucks für die Produktion. Auch wenn die Materialkosten im Jahr 2020 voraussichtlich nicht wesentlich sinken werden, werden wir definitiv mehr Materialien mit Blick auf industrielle Anwendungen entwickeln.

Der Fertigungsriese Jabil beispielsweise hat Anfang 2019 sein Materials Innovation Center dazu eröffnet.

Das Materials Innovation Center ist eine durchgängige Einrichtung zur Entwicklung, Prüfung und Herstellung von Polymerpulvern und -filamenten für den 3D-Druck. Ihr Ziel ist es, Anwendungsanforderungen – von Jabil oder externen Kunden – in druckbare Materialien umzuwandeln.

Es gibt noch nicht genügend Optionen für polymere 3D-Druckmaterialien auf dem Markt, im Vergleich zu den Werkstoffen für den Spritzguss. Dies bedeutet, dass die Entwicklungen, wie die von Jabil, dazu beitragen werden, Materiallücken zu schließen und eine neue Generation von 3D-Druckanwendungen voranzutreiben.

Neben einem erneuten Fokus auf die Materialentwicklung werden große Materialien Unternehmen werden sich noch stärker in die AM-Branche einbringen, indem sie entlang der AM-Wertschöpfungskette expandieren.

Wir haben im Laufe des Jahres 2019 Beispiele dafür gesehen, bei denen Materialhersteller AM-Dienstleister übernommen und neue Geschäftsbereiche für AM geschaffen haben.

Nach und nach haben eine Reihe von Materialherstellern, wie BASF und GKN Additive, entwickeln sich zu Lösungsanbietern. Damit sind sie gut aufgestellt, um stärker auf dem Markt Fuß zu fassen und gleichzeitig die Industrialisierung von AM voranzutreiben.

3. Erwarten Sie mehr Optionen für Hochtemperatur-Polymer-3D-Drucker und -Materialien

Im Jahr 2019 erlebten wir einen Anstieg von Hochtemperatur-Polymer-3D-Druckern, die von Unternehmen wie Roboze, Zortrax und Essentium auf den Markt kamen. Dieser Anstieg wurde hauptsächlich durch die wachsende Nachfrage nach Hochleistungsthermoplasten wie PEEK getrieben.

Diese Thermoplaste haben viele überzeugende Eigenschaften, wie Hitze- und Chemikalienbeständigkeit sowie hohe Festigkeit und Haltbarkeit, die sie zu in vielen industriellen Anwendungen gefragt. Aufgrund dieser Eigenschaften kann es jedoch schwierig sein, sie zu drucken.

Die Hersteller von 3D-Druckern meistern diese Herausforderung, indem sie ihre Drucker mit einem beheizten Bett und einer Hochtemperaturdüse ausstatten.

Die Anzahl der verfügbaren Lösungen zum Drucken von Hochleistungspolymeren bleibt jedoch gering. Da die Nachfrage nach Hochleistungskunststoffen wächst, werden 2020 weitere Hochtemperatur-3D-Drucker auf den Markt kommen, was die Einführung des Polymer-3D-Drucks in allen Branchen vorantreibt.

4. Der Composite-3D-Druck wird in eine Wachstumsphase eintreten

Verbundwerkstoffe sind leichte, starke Materialien, die in Branchen wie Luft- und Raumfahrt, Automobil, Öl und Gas sowie Industriegütern sehr gefragt sind. In Kombination mit dem 3D-Druck kann die Technologie die Herstellung von Verbundwerkstoffen im Vergleich zu herkömmlichen manuellen Herstellungsverfahren für Verbundwerkstoffe rationalisieren und die Kosten senken.

Deshalb glauben wir, dass der 3D-Verbunddruck im kommenden Jahr einen starken Wachstumspfad einschlagen wird.

2019 hat eine gute Grundlage für dieses Wachstum gelegt. Zum Beispiel haben 3D-Composite-Druckunternehmen wie Fortify und Impossible Objects Millionen von Dollar an Finanzmitteln aufgebracht. Dann gab das Technologieunternehmen Arevo die erfolgreiche Anwendung seiner Composite-3D-Drucktechnologie zur Herstellung von Fahrradrahmen bekannt.

Darüber hinaus hat Desktop Metal, ursprünglich ein Metall-3D-Druckunternehmen, mit der Markteinführung einen Schritt in den Bereich Verbundwerkstoffe unternommen seiner Faser-3D-Drucker.

Schließlich gab es viele Partnerschaften zwischen Hardware- und Materialunternehmen, die darauf abzielten, Verbundwerkstoffe für den 3D-Druck zu entwickeln.

Zusammengenommen weisen diese Aktivitäten auf ein riesiges, aber noch weitgehend ungenutztes Potenzial des 3D-Drucks von Verbundwerkstoffen hin. Wir werden noch größere Bemühungen sehen, den 3D-Druck von Verbundwerkstoffen voranzutreiben und 2020 viele Innovationen im Verbundwerkstoffbereich zu bringen.

5. Die Entwicklung der 3D-Drucksoftware wird sich erheblich beschleunigen

Im Vergleich zu den Segmenten Hardware und Materialien fehlte bis vor kurzem der Fokus auf 3D-Drucksoftware. Beim 3D-Druck mussten sich Designer mit einem umständlichen Designvorbereitungsprozess auseinandersetzen, bei dem viele unterschiedliche Designtools einen ineffizienten und komplexen Arbeitsablauf schaffen.

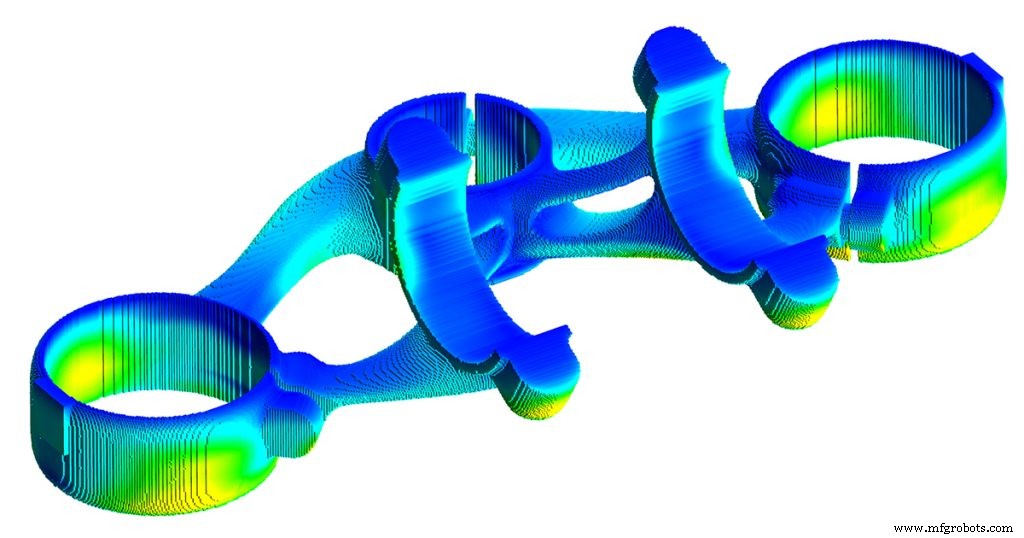

Darüber hinaus muss sich auch die Simulationssoftware weiterentwickeln, um genauere Simulationsergebnisse zu ermöglichen. Schließlich müssen auch die Tools für die additive Konstruktion intuitiver und benutzerfreundlicher werden.

Wir gehen davon aus, dass 2020 das Jahr wird, in dem viele der Softwareherausforderungen gelöst werden. Software-Innovationen, insbesondere im Designbereich, werden stärker in den Fokus rücken und einen schnelleren und einfacheren 3D-Druck-Designprozess ermöglichen.

Letztendlich wird die Entwicklung von Softwarelösungen, die den AM-Anforderungen gerecht werden, ein entscheidender Faktor für die Integration der Technologie in eine Produktionsumgebung sein.

6. MES-Software wird für die Skalierbarkeit unverzichtbar

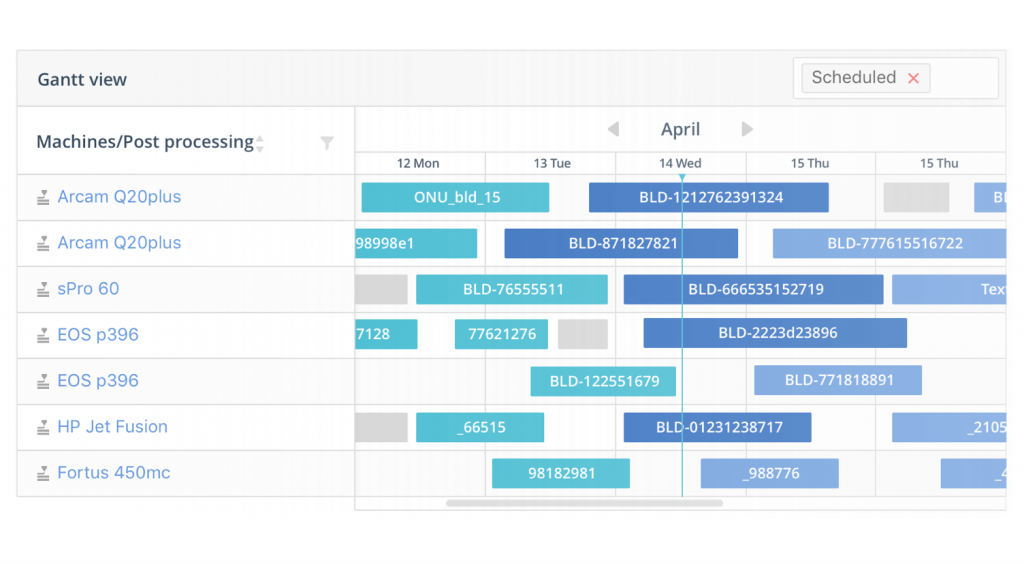

Viele Unternehmen suchen nun den Aufbau einer AM-Serienfertigungslinie. Dabei stehen sie jedoch vor vielen Herausforderungen im Arbeitsablauf.

Viele AM-Bediener und Techniker müssen beispielsweise immer noch Arbeitsaufträge manuell verwalten, den Baustatus überprüfen und viel Zeit damit verbringen, Teile nach dem Drucken zu identifizieren. Dies führt zu vielen betrieblichen Engpässen, die die Skalierung und effektive Verwaltung der AM-Produktion zu einer herausfordernden Aufgabe machen.

Wir sehen 2020 als das Jahr, in dem immer mehr Unternehmen erkennen, dass eine skalierbare Produktion mit 3D-Druck ohne ein durchgängiges Managementsystem praktisch unmöglich ist.

Dies wird einen erhöhten Bedarf an Workflow-Management-Lösungen – auch bekannt als Manufacturing Execution System (MES)-Software – schaffen.

Unter Berücksichtigung der AM-Anforderungen entwickelt, können MES-Softwarelösungen beim Aufbau eines Ökosystems helfen, in dem verschiedene Phasen des AM-Workflows miteinander verknüpft werden, um ein optimiertes und digitalisiertes AM-Prozessmanagement zu erreichen.

Die Integration von MES-Software in eine 3D-Druckanlage oder -Abteilung ist ein entscheidender Schritt auf dem Weg zum 3D-Druck, und ihre Bedeutung wird mit der Industrialisierung der Technologie rasant zunehmen.

7. Die Automatisierung der Nachbearbeitung wird im Mittelpunkt stehen

Bereits 2019 wurde ein starker Fokus auf die Bewältigung der Herausforderungen der 3D-Druck-Nachbearbeitung gelegt, beispielsweise auf manuelle Prozesse.

Zu Beginn des Jahres 2020 werden wir einen stärkeren Schub zur Automatisierung der Nachbearbeitung sehen dank einer Reihe innovativer Lösungen, die auf dem Markt erscheinen.

Post-Processing-Equipment von Unternehmen wie AMT, DyeMansion und PostProcess Technologies hilft vielen AM-Anwendern bereits dabei, das Entfernen, Reinigen und Färben von Stützstrukturen für polymerbasierte 3D-gedruckte Teile zu automatisieren.

AMT arbeitet insbesondere daran, die für pulverbasierte AM-Technologien wie SLS typische Herausforderung der Entpulverung zu meistern.

Laut dem CEO von AMT, Joseph Crabtree, „gibt es derzeit keine andere Möglichkeit [das Entpulvern] als manuell durchzuführen. Selbst traditionelle Trommellösungen erfordern noch viel manuellen Eingriff.

Das Unternehmen testet derzeit seine Entpulverungslösung, die es Benutzern ermöglicht, das Pulverbett automatisch auszupacken, zu entpulvern und die Teile aus dem Pulverbett zu entnehmen AM-Systeme. Die Maschine soll noch dieses Jahr als Teil der End-to-End-Nachbearbeitungslösung von AMT auf den Markt kommen.

Letztendlich wird die Ergänzung einer 3D-Druckgleichung durch die Nachbearbeitungsautomatisierung es Herstellern ermöglichen, sich zu verändern 3D-Druck in einen kontinuierlichen Prozess, der in einer Serienproduktion viel besser funktioniert.

8. 3D-Druck in großen Stückzahlen wird der Realität einen Schritt näher kommen

Derzeit wird der 3D-Druck typischerweise als eine Technologie angesehen, die für die Produktion kleiner bis mittlerer Stückzahlen geeignet ist. Auch wenn dies auch im Jahr 2020 der Fall sein wird, werden wir auch mehr Möglichkeiten sehen, mit dem 3D-Druck eine größere Stückzahl zu produzieren.

Eine der Technologien, die diesen Trend vorantreiben wird, ist das Metal Binder Jetting. Die Technologie verfügt über einzigartige Fähigkeiten, um hohe Druckgeschwindigkeiten zu erreichen und hochpräzise Komponenten unter Verwendung billigerer Metallspritzgussmetalle herzustellen.

Im Jahr 2019 erlebte das Metal Binder Jetting eine gewisse Renaissance mit verstärktem Fokus auf die Entwicklung produktionsfähiger Maschinen. Im Jahr 2020 werden wir sehen, dass diese Entwicklungen erste Früchte tragen.

2019 stellte ExOne beispielsweise den neuen X1 160PRO™ Metall-3D-Drucker für die Massenproduktion vor, der Ende 2020 im Handel erhältlich sein soll. In ähnlicher Weise hat Desktop Metal sein neuestes Shop-System veröffentlicht, eine maschinenwerkstattfreundliche Version seines Produktionssystems. Das Shop-System wird auch noch in diesem Jahr verfügbar sein.

Als Pulveranwender von AM verfügt GE über eine Beta-Binder-Jetting-Maschine, die für kostengünstige Großserienteile geeignet ist. Die Maschine läuft bereits in der Fabrikhalle des strategischen Partners von GE, Cummins, einem großen Hersteller von Produkten zur Stromerzeugung.

Metallbindemittel-Jetting-Lösungen könnten neue Wege für den Einsatz des 3D-Drucks in Hochdurchsatzindustrien wie der Automobilindustrie eröffnen. Deshalb kooperiert Volkswagen beispielsweise mit HP als einem frühen Anwender seiner Metal Jet-Technologie.

Im Bereich des Polymer-3D-Drucks werden Anwendungen in der Massenproduktion noch weiter verbreitet sein.

Bereits im Jahr 2019 präsentierte HP einen Anwendungsfall für über eine Million Teile, der vom Dentalunternehmen Smile Direct Club in 3D gedruckt wurde. In ähnlicher Weise produzieren die Maschinen von 3D Systems Hunderttausende von Teilen für Align Technology. Wir erwarten, dass im Jahr 2020 viele weitere ähnliche Fälle in anderen Branchen auftreten werden.

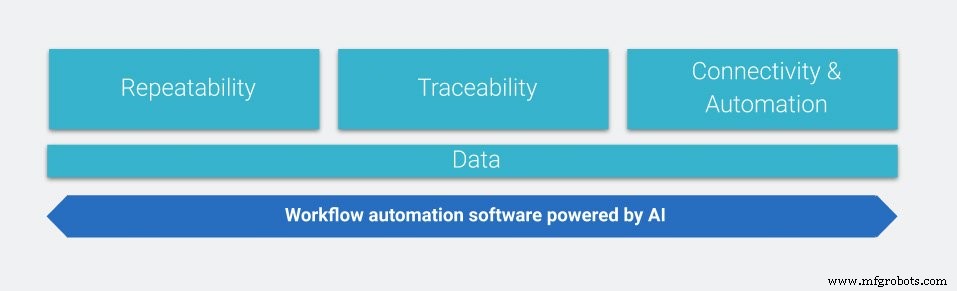

9. Daten werden zum Schlüssel zur Erhöhung der Wiederholbarkeit beim 3D-Druck

Die meisten AM-Technologien erfordern ein umfassendes Build-Setup, um sicherzustellen, dass das Teil den Druckprozess abschließt und nachbearbeitet werden kann. Wie die meisten AM-Anwender wissen, ist dies manchmal leichter gesagt als getan, da es nicht ungewöhnlich ist, mit Variationen und Inkonsistenzen von Teil zu Teil und Maschine zu Maschine konfrontiert zu werden.

Ein Weg nach vorn besteht darin, so viele Daten wie möglich zu sammeln, die einen Einblick in den 3D-Druckprozess geben können. Im Jahr 2020 wird genau darauf ein großer Fokus gelegt.

Einige Hardwarehersteller ermöglichen es AM-Anwendern bereits, Daten zu sammeln, indem sie 3D-Drucksysteme mit Sensoren ausstatten, um eine prozessinterne Überwachung und Steuerung zu ermöglichen.

Sensoren und Kameras, die in einem 3D-Drucker platziert sind, geben die Daten dann an eine spezialisierte Software zurück, die mehrere Aspekte eines Builds in Echtzeit misst und analysiert, um den Build-Prozess zu dokumentieren und sicherzustellen, dass die Anforderungen erfüllt werden .

Es erscheinen auch Lösungen von Drittanbietern auf dem Markt. Erst kürzlich hat Additive Assurance die Beta-Version seiner Metall-3D-Druck-Qualitätssicherungsplattform auf den Markt gebracht.

Im Wesentlichen bietet Additive Assurance ein Sensorpaket zur Aufrüstung eines pulverbasierten Metallsystems mit Inprozessüberwachung und Qualität Sicherungsfähigkeiten. Während sich die Plattform derzeit in der Beta-Phase befindet, ist eine vollständige Produktfreigabe für Ende 2020 geplant.

Das Konzept der Erfassung und Bearbeitung von 3D-Druckdaten befindet sich jedoch noch in der Anfangsphase, mit nur wenigen auf dem Markt verfügbaren Lösungen. Wir erwarten jedoch, im Laufe des Jahres weitere Beispiele für die Integration von Prozesssteuerungsfunktionen in 3D-Druckhardware zu sehen.

Dies führt zu einer höheren Prozesswiederholbarkeit und schafft letztendlich mehr Vertrauen in den 3D-Druck als produktionsreife Technologie.

10. Zusammenarbeit beschleunigt AM für die Produktion

Da die 3D-Druckindustrie immer weiter reift, gibt es noch viele Herausforderungen, die auf ihrem Weg gemeistert werden müssen. Eine der effektivsten Möglichkeiten, dies zu tun, ist die Zusammenarbeit.

Industrie, Regierungsbehörden und Forschungseinrichtungen müssen eng zusammenarbeiten, um die Entwicklung von AM hin zu breiten Anwendungen in der Industrie zu ermöglichen.

Die Industrie hat im Laufe des Jahres 2019 viele sehr sichtbare Kooperationen erlebt. Ein Beispiel ist das Projekt Industrialization and Digitalization of Additive Manufacturing (IDAM), das von 12 Projektpartnern, bestehend aus KMU, Großunternehmen und Forschungseinrichtungen, gestartet wurde. und koordiniert von BMW.

Das dreijährige Projekt soll eine AM-Fertigung von mindestens 50.000 Bauteilen pro Jahr in der Gleichteilefertigung und mehr als 10.000 Einzel- und Ersatzteilen für die Automobilindustrie ermöglichen.

Wir gehen davon aus, dass sich die Zusammenarbeit im Jahr 2020 noch weiter beschleunigen wird. Mehr Materialhersteller, Maschinenbauer und Anwender werden zusammenarbeiten müssen, um enge Prozessketten und interoperable Arbeitsabläufe zu schaffen, um mit skalieren und eine höhere Effizienz zu erreichen 3d Drucken.

Letztendlich wird die Schaffung eines kollaborativen Ökosystems es einfacher und schneller machen, AM in größerem Maßstab zu industrialisieren und die Akzeptanz der Technologie auf dem Markt zu erhöhen.

3D-Druck im Jahr 2020:Fokus auf die vollständige Industrialisierung

Im Jahr 2020 wird der 3D-Druck seinen Weg der Industrialisierung fortsetzen, da etablierte Branchenakteure und Newcomer weiterhin in die Technologie investieren und Innovationen vorantreiben. Die Fortschritte, die den 3D-Druck zu dem gemacht haben, was er heute ist, werden sich bis 2020 fortsetzen und zeigen die Ausdauer und die nachhaltige Entwicklung der Technologie.

Natürlich muss noch daran gearbeitet werden, die Wettbewerbsfähigkeit des 3D-Drucks außerhalb seines relativ kleinen Pools von Benutzern und Nischenanwendungen zu beweisen. Gemeinsame Anstrengungen der Industrie werden eine der wichtigsten treibenden Kräfte sein, um dieses Ziel zu erreichen.

Wenn wir also auf das kommende Jahr blicken, wird der 3D-Druck seinen stetigen Fortschritt fortsetzen, die bestehenden Herausforderungen meistern, neue Anwendungen voranbringen und seine Reichweite auf neue Horizonte erweitern.

Weiterlesen: 20 Uhr-Experten teilen ihre Prognosen für 2020 mit.

3d Drucken

- Die 7 wichtigsten Fertigungstrends für 2020

- Ist die Bauindustrie bereit für den 3D-Druck? (Update 2020)

- 5 wichtige 3D-Drucktrends, die 2019 zu erwarten sind

- 3D-Druck im Jahr 2018:7 Trends, die die Branche geprägt haben

- 5 Trends, die den Markt für 3D-Druckmaterialien im Jahr 2019 prägen

- Die Entwicklung des Marktes für 3D-Druckmaterialien:Trends und Chancen im Jahr 2019

- Die Zukunft der Fertigung:Die 7 wichtigsten Branchentrends

- Die Top-10-Liste der Industriehersteller 2020

- Die Zukunft des 3D-Drucks in der Fertigung

- Ist 3D-Druck die Zukunft der Fertigung?