Wie nachhaltig ist der industrielle 3D-Druck?

3D-Druck gilt als eine der Technologien, die eine intelligente, nachhaltige Fertigung ermöglichen. Während der 3D-Druck als weniger verschwenderischer Prozess gilt, bleiben die Fragen offen:Wo steht der 3D-Druck auf der grünen Skala? Ist es wirklich umweltfreundlich?

Der heutige Artikel sucht nach Antworten und untersucht Missverständnisse und Fakten rund um den Umweltaspekt der Technologie.

3D-Druck als nachhaltige Fertigungstechnologie

Im Streben nach einer nachhaltigen Zukunft suchen Unternehmen nach Möglichkeiten, ihre Herstellungsprozesse zu optimieren, um Energieverbrauch und Abfall zu reduzieren – ein Ansatz, der als nachhaltige Fertigung bekannt ist.

3D-Druck wird oft als eine der wichtigsten nachhaltigen Technologien angesehen, vor allem aufgrund zweier Vorteile:Er ermöglicht effizientere Designs und verursacht weniger Abfall. Sehen wir uns diese Vorteile genauer an.

3D-Druck als designeffiziente Technologie

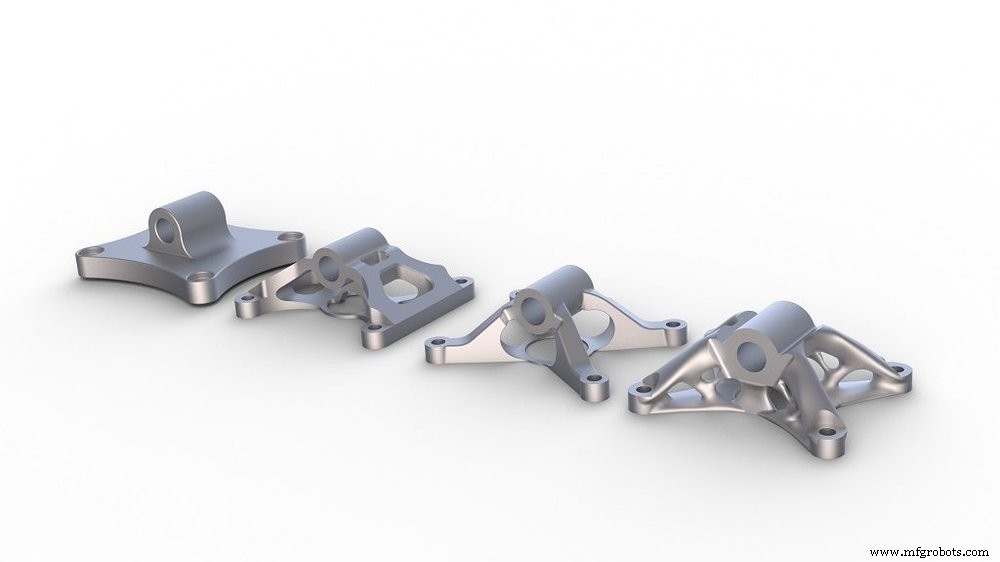

Der 3D-Druck ermöglicht es Ingenieuren, neue Konstruktionspraktiken wie die Topologieoptimierung zu erkunden, mit der Möglichkeit, effizientere, leichtere Teile herzustellen.

Topologieoptimierungssoftware wendet Computeralgorithmen auf ein bereits vorhandenes Design an, um dessen Form und Gewicht zu optimieren.

Bei Systemen, bei denen der Energieverbrauch vom Gewicht des Systems beeinflusst wird, führen leichtere, optimierte Teile zu langfristigen Vorteilen in Bezug auf Kraftstoffeinsparungen. Jedes Gramm, das vom Gewicht von Autos oder Flugzeugen abgenommen wird, bedeutet Kraftstoff, der nie verbrannt wird – und damit CO2, das nie in die Atmosphäre emittiert wird.

In einer Fallstudie nutzten Forscher der Northwestern University die Topologieoptimierung, um das Gewicht einer Flugzeughalterung aus Metall zu reduzieren. Dies führte zu einer Gewichtsreduzierung von 65 Prozent von 1,09 kg auf 0,38 kg.

Die Forscher schätzten, dass durch den Austausch einer Reihe von Routinekomponenten durch topologieoptimierte 3D-gedruckte Teile, wie diese Halterung, das gesamte Flugzeug Gewicht konnte um 4 bis 7 Prozent gesenkt werden, der Kraftstoffverbrauch konnte sogar um 6,4 Prozent gesenkt werden.

Das bedeutet Gewichtseinsparungen bei relativ kleinen Bauteilen – multipliziert mit Hunderten bis Tausenden solcher Teile in einem Flugzeug oder einer Flotte verwendet – kann zu echten Einsparungen führen, die sich in einer höheren Energieeffizienz über die Lebensdauer eines Produkts bemerkbar machen.

Umweltauswirkungen der Teilekonsolidierung

Neben der Topologieoptimierung können Unternehmen das Design von Komponenten, die aus mehreren Teilen bestehen, verbessern, indem sie sie als eine Einheit neu entwerfen und in 3D drucken. Diese Vorgehensweise wird als Teilekonsolidierung bezeichnet und bietet mehrere Vorteile.

Erstens reduziert es die Anzahl der Teile, die für die Endmontage konstruiert und gefertigt werden müssen. Zum anderen vereinfacht es den Montageprozess, da weniger Teile verschweißt oder verschraubt werden müssen.

Schließlich ermöglicht die Konsolidierung ein leistungsstärkeres Teil mit erhöhter Haltbarkeit, da weniger Nähte und engere Toleranzen vorhanden sind. Reduzierte Teileschnittstellen bedeuten auch weniger Vibrationen und weniger Wege für Undichtigkeiten.

Diese Vorteile tragen auch zur Erreichung der Nachhaltigkeitsziele bei. Das bisher beeindruckendste Beispiel für die Förderung der Nachhaltigkeit durch ein Design mit additiver Fertigung (AM) stammt von General Electric (GE) und seiner Arbeit an neuen Catalyst-Flugzeugtriebwerken.

Mit dem Catalyst hat GE ein Design, das ursprünglich 855 Motorkomponenten erforderte und es auf 12 3D-gedruckte Titanteile reduzierte, die alle Funktionen älterer Modelle beibehalten. Die Änderungen reduzierten sowohl das Gewicht als auch die Produktionskosten erheblich.

Diese wichtigen Einsparungen könnten jedoch die Emissionen drastisch senken. GE schätzt, dass die durch den 3D-Druck ermöglichten Verbesserungen dazu beitragen, das Gesamtgewicht um 5 Prozent zu reduzieren und den bremsspezifischen Kraftstoffverbrauch um 1 Prozent zu verbessern.

Die Auswirkungen einer solchen Reduzierung werden durch die Größe von GE noch verstärkt:Die Technologie des Unternehmens treibt bereits einen großen Teil der gesamten Luftfahrt an. Je stärker der Katalysator in den Gesamtproduktmix des Unternehmens integriert wird, desto größer sind die Auswirkungen in Bezug auf die eingesparten Emissionen.

Ist 3D-Druck weniger ressourcenschonend als herkömmliche Technologien?

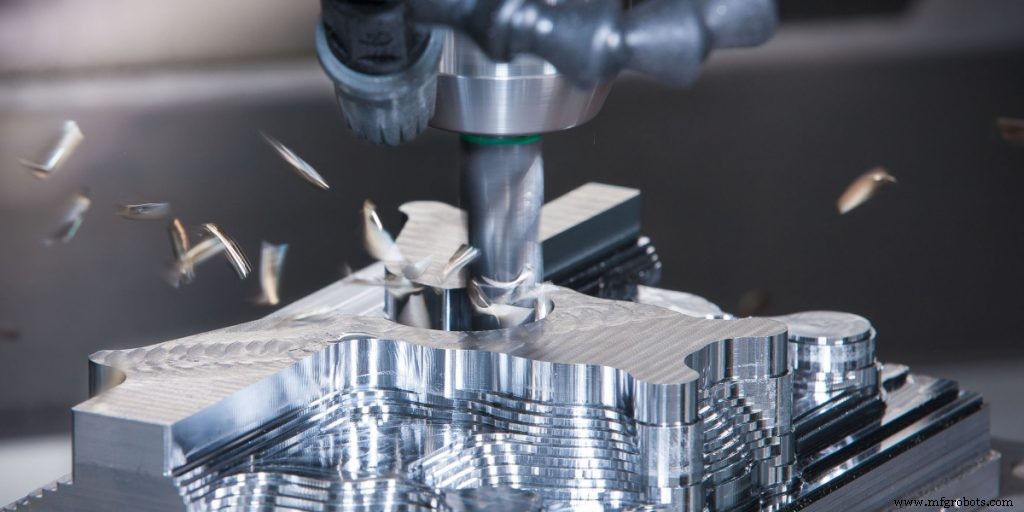

Die kurze Antwort:Es kommt darauf an, mit welcher Technologie der 3D-Druck verglichen wird. Im Vergleich zur CNC-Bearbeitung, die einen ähnlichen Wertbeitrag einer wirtschaftlichen Kleinserienfertigung hat, hat der 3D-Druck einen Vorteil.

Einfach ausgedrückt erzeugt die Technologie ein Objekt, indem nacheinander dünne Materialschichten verbunden werden, die jeweils ein Querschnitt des endgültigen Teils sind. So können 3D-Drucker je nach Verfahren genau die Materialmenge schmelzen, verschmelzen, binden oder sintern, die für das Teil benötigt wird.

Bei einem subtraktiven Verfahren wie der maschinellen Bearbeitung wird das Material von einem massiven Block abgeschnitten, um ein endgültiges Teil zu erzeugen. In vielen Fällen geht nur ein kleiner Prozentsatz des Materials in ein Endteil, wobei der Schnittabfall oft über 50 Prozent beträgt.

Die Reduzierung dieser Verschwendung durch den Wechsel zum 3D-Druck ist einer der Vorteile, die die additiven Technologien so attraktiv machen.

Eine andere Technologie, mit der der 3D-Druck oft verglichen wird, ist das Spritzgießen. Das Spritzgießen ist zwar ein nahezu abfallfreier Prozess, neigt jedoch dazu, Ressourcen zu verbrauchen, wenn geringe Teilemengen benötigt werden.

Um hohe Werkzeugkosten zu amortisieren, ist es nicht ungewöhnlich, dass Hersteller mehr Teile als nötig spritzgießen und so den überschüssigen Teilebestand halten. Dies führt zu zusätzlichen Lagerhaltungskosten und damit verbundener Rohstoffverschwendung.

Im Vergleich zum Spritzguss ermöglicht der 3D-Druck Herstellern, kleine Chargen von Teilen herzustellen, ohne sich um die Werkzeuge kümmern zu müssen. Letztendlich bedeutet dies, dass der 3D-Druck genau die Menge der bestellten Teile produzieren kann, wodurch Rohmaterial und Lagerraum eingespart werden.

Abfallströme beim 3D-Druck

Allerdings sind 3D-Druckprozesse nicht von Natur aus abfallfrei. Es gibt zwei Hauptverschwendungsquellen, die eine sind Abfall nach der Verarbeitung und die andere – fehlgeschlagene Drucke.

Aufgrund von Designüberlegungen benötigen Teile, die für den 3D-Druck entwickelt wurden, normalerweise Stützen – Strukturen, die helfen, die Verformung des Teils während des 3D-Druckprozesses zu verhindern.

Nach Abschluss des Vorgangs müssen die Stützen entfernt werden. Der Abfall, der durch Stützen entsteht, ist normalerweise nicht riesig, muss aber dennoch berücksichtigt werden.

Bei der Metallpulverbett-Fusion (PBF) können Stützen beispielsweise rund 10 Prozent des Abfalls erzeugen. Mit einem guten gestalterischen Ansatz, der darauf abzielt, Stützen zu minimieren, ist es jedoch möglich, diese Zahl auf etwa 2 Prozent zu reduzieren.

Ein weiterer abfallerzeugender Schritt in der Nachbearbeitung ist die Oberflächenveredelung. Bei Polymer-3D-gedruckten Teilen ist die Menge dieser Art von Abfall vernachlässigbar.

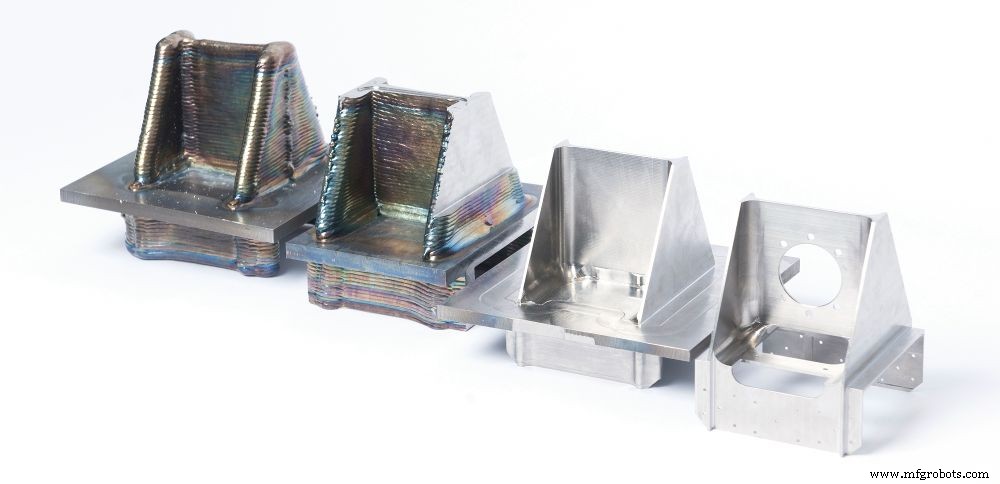

Auf der anderen Seite kann die Nachbearbeitung einiger 3D-gedruckter Metallteile eine viel größere Menge an Abfall erzeugen. Dies ist insbesondere bei niedrigauflösenden Prozessen wie der drahtbasierten Direct Energy Deposition der Fall, bei denen Teile bearbeitet werden müssen, um eine endkonturnahe Form zu erreichen. Ein Beispiel für Draht-DED-Abfall ist in der Abbildung unten dargestellt.

Ausgefallene Teile

Fehlgeschlagene Drucke sind eine weitere große Abfallquelle. Es fehlt immer noch an Verständnis dafür, wie Design für AM am besten genutzt werden kann, das sich von herkömmlichen Designansätzen unterscheidet.

Ohne dieses Know-how ein erfolgreiches Design zu erstellen, das nicht scheitert und gleichzeitig die Prozesskosten hält- effektiv, ist eine Herausforderung. Allzu oft müssen Ingenieure mehrere Teile verschrotten, bevor sie die optimale Build-Ausrichtung und Support-Strategie finden.

Zum Glück wird dieses Problem durch den Einsatz fortschrittlicher Simulationssoftware angegangen. Eine solche Software gibt Ingenieuren einen Einblick in das Verhalten eines Teils während des Druckprozesses. Dies bedeutet, dass sie Druckprobleme vorhersagen können, die zu einem fehlgeschlagenen Druck führen würden, und diese in der Designphase ausgleichen.

Zusammenfassend lässt sich sagen, dass 3D-Druck im Vergleich zu maschineller Bearbeitung und Spritzguss tatsächlich weniger verschwenderisch sein kann. Obwohl es seine eigenen Abfallströme hat, können diese in den meisten Fällen stark minimiert werden, indem sie in der Planungs- und Bauvorbereitungsphase berücksichtigt werden.

Mit optimierten Stützstrukturen und verhinderten Druckfehlern mit Hilfe von Simulationen ist die Möglichkeit, einen nahezu abfallfreien 3D-Druckprozess zu etablieren, in greifbare Nähe gerückt.

3D-Druck und Abfallwirtschaft

Ein weiterer wichtiger Nachhaltigkeitsfaktor ist die Recyclingfähigkeit und Wiederverwendung von 3D-Druckmaterialien. Dieses Problem ist besonders relevant für die Metall-3D-Druckindustrie, in der die Materialpreise hoch sind und die Missverständnisse bestehen, dass Metall in Pulverform nicht wiederverwendet werden kann.

Bei Metall-PBF bleibt nach Abschluss des Druckvorgangs ein Teil des Metallpulvers ungeschmolzen und kann gesiebt und dann in einem bestimmten Verhältnis mit einem neuen Pulver vermischt werden. Viele Unternehmen stehen dem Pulverrecycling jedoch weiterhin skeptisch gegenüber und entsorgen oft das gesamte Altpulver.

Tatsächlich haben mehrere Studien bewiesen, dass das ordnungsgemäße Recycling und die Wiederverwendung von Metallpulvern minimale Auswirkungen auf die mechanischen Eigenschaften des Materials hat .

Dieser Ansatz ermöglicht es, das pulverbasierte Verfahren effizienter und wirtschaftlicher zu gestalten. Aus diesem Grund entwickeln Hersteller von Metall-3D-Druckern und Technologieunternehmen auch Sieblösungen für den Metall-3D-Druck, die heute eine Industrienorm sind.

Neben der Wiederverwendung von AM-Pulver haben mehrere Unternehmen auch Ansätze zum Recycling von Abfallmaterial zu einem für den 3D-Druck geeigneten Pulver entwickelt.

Beispielsweise trägt 6K, ehemals Amastan Technologies, mit seinem UniMelt-Verfahren zu einer vollständigen Kreislaufwirtschaft bei. Es verwendet eine proprietäre Methode zum mechanischen Zerkleinern von Bearbeitungsabfällen wie Spänen und Spänen sowie von AM-Trägern und Ausschussteilen in feine Partikel. Diese werden dann durch eine Plasmaanlage geführt, um hochwertige Pulver herzustellen.

Mit Lösungen wie der von 6K nähert sich die Metall-AM-Industrie der Verwendung von 100 Prozent der Materialien, die in die Metall-AM-Lieferkette eingehen.

Thermoplaste wiederverwenden

Trotz der Fortschritte beim Metallrecycling finden die meisten Recyclinginitiativen im Bereich des Polymer-3D-Drucks statt. Viele Unternehmen produzieren heute Kunststofffilamente aus recyceltem Kunststoff. Darunter sind Unternehmen wie GreenGate3D, Filamentive, NefilaTek, Refil und RePLAy 3D, die vollständig oder teilweise recycelte Filamente herstellen.

In einem Beispiel wurden 30.000 Wasserflaschen zu Filament für den 3D-Druck recycelt a öffentliche Struktur in Dubai (oben). Der Pavillon demonstriert, wie sich der 3D-Druck mit Materialien, die sonst weggeworfen würden, auf kreative Strukturen anwenden lässt.

Abfallmanagement beim Harz-3D-Druck

Während Thermoplaste wie Filamente durch einfaches Umschmelzen leicht recycelt werden können, existiert derzeit kein Verfahren zum Recycling von Harzmaterialien.

Harzmaterialien, die in Stereolithographie- und Material-Jetting-Prozessen verwendet werden, neigen dazu, viskos zu sein, und eine chemische Reaktion, wie die Zufuhr von Energie durch einen Laser, bewirkt, dass die Materialien sich verfestigen. Das resultierende Objekt kann nicht zum erneuten Drucken in Originalmaterial zurückgeführt werden. Einmal gemacht, ist es fertig.

Das bedeutet, dass alle Abfälle aus dem Harz-3D-Druck, einschließlich Stützstrukturen und fehlgeschlagener Drucke, im Wesentlichen nicht wiederverwertbarer Abfall sind.

Abfallmanagement in SLS

Auch die Wiederverwendbarkeit von Polymerpulvern, die im Selective Laser Sintering-Verfahren verwendet werden, ist nicht ganz einfach.

Normalerweise ist das ungeschmolzene Trägerpulver in einer SLS-Maschine das gleiche Material, das zum Drucken eines Teils verwendet wird, und ist in der Regel teuer. Dies wäre natürlich kein Problem, wenn das Pulver zu 100 Prozent wiederverwendet werden könnte, was derzeit nicht möglich ist.

Ein Grund dafür ist, dass Polymere beim SLS-Prozess einer hohen Hitze ausgesetzt werden. lange Zeiträume und unterliegen somit chemischen Veränderungen, die ihre Sintereigenschaften viel weniger vorhersehbar machen.

Derzeit besteht die einzige Möglichkeit, dieses Problem zu lösen, darin, "gebrauchtes, aber nicht geschmolzenes" Pulver mit etwa 50 Prozent Neupulver zu mischen, um es wiederverwendet zu werden. Bei einigen Hochleistungspulvern wie PEEK wird die Aktualisierungsrate drastisch reduziert und in einigen Fällen kann kein überschüssiges Pulver wiederverwendet werden.

Nach Schätzungen eines Dienstleisters von 500 kg PA 2200 (Nylon)-Pulver, das es pro Monat kauft, „25 % werden zu einem Teil, 25 % sind Abfall und 50 % werden zum Auffrischen des nächsten Builds wiederverwendet“.

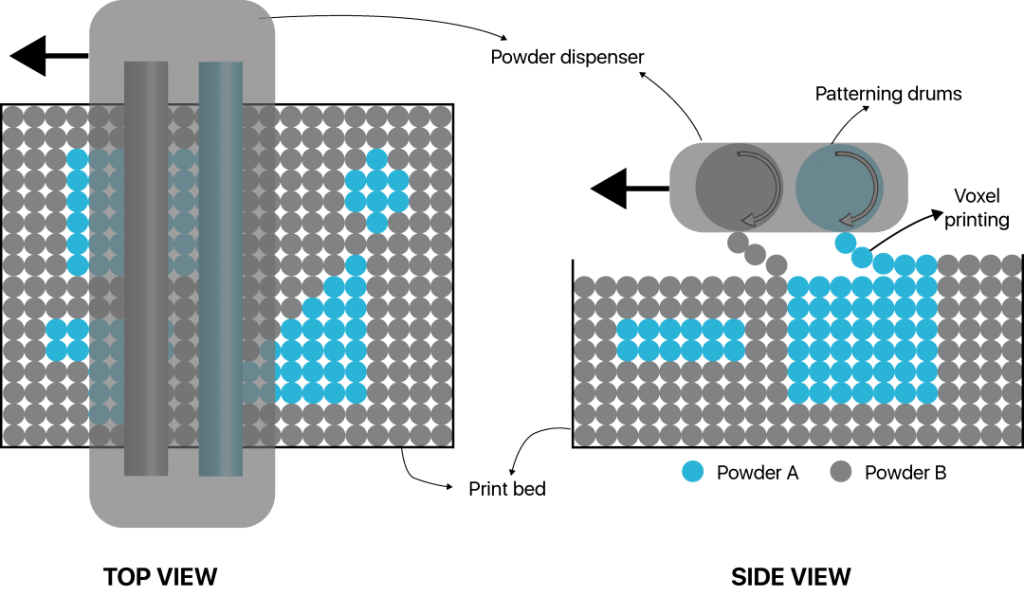

Die Einführung einer Maschine, die billiges Trägermaterial und ein zweites Material für den Teiledruck verwenden kann, könnte den SLS-Prozess viel nachhaltiger machen. Ein Unternehmen, das eine solche Lösung entwickelt, ist Aerosint, ein belgisches Start-up, das eine SLS-Technologie zur Mehrfachpulverabscheidung entwickelt hat.

Die Technologie von Aerosint wurde jedoch noch nicht kommerzialisiert, daher wird es einige Zeit dauern, bis um zu sehen, wie machbar das Verfahren von Aerosint ist, und seine Auswirkungen auf die Umwelt zu bewerten.

Energieverbrauch beim 3D-Druck

Jeder industrielle Prozess benötigt Energie zum Laufen, einschließlich des 3D-Drucks. Unter Nachhaltigkeitsgesichtspunkten korrelieren die Energieverbrauchsraten direkt mit Umweltaspekten wie CO2-Emissionen.

3D-Druck, insbesondere bei Metallen, ist keineswegs eine Niedrigenergie-Technologie. Einige Studien zeigen jedoch, dass es energieeffizienter sein kann als die meisten herkömmlichen Herstellungsverfahren.

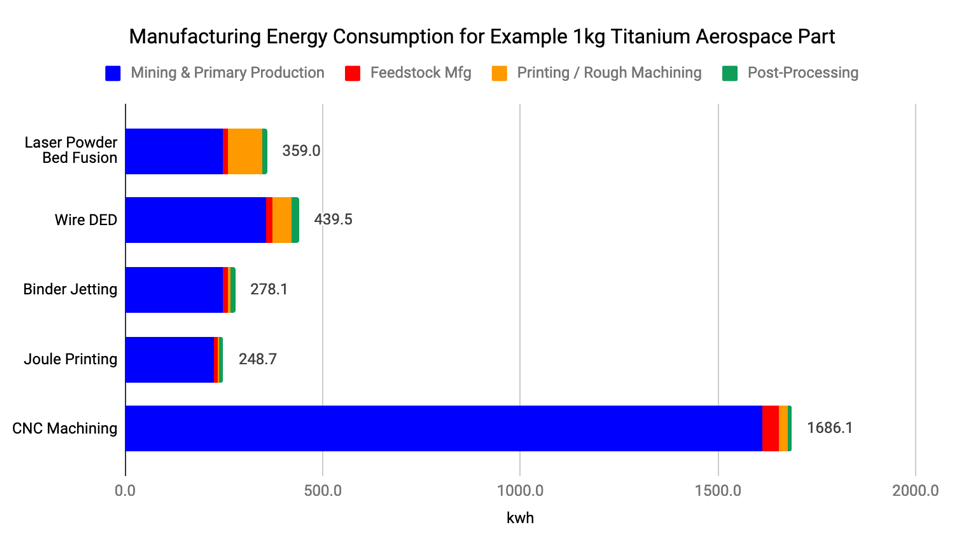

Eine Studie des Metall-3D-Druckerherstellers Digital Alloys verglich den Energieverbrauch verschiedener Metall-3D-Drucktechnologien mit der CNC-Bearbeitung.

In der Herstellungsphase ist der Energieverbrauch bei Metall-3D-Druckverfahren, insbesondere Laser-PBF, tatsächlich höher.

Unter Berücksichtigung verschiedener Faktoren, wie Materialverschwendung, der Möglichkeit des Materialrecyclings und der Nachbearbeitung, hat sich jedoch gezeigt, dass die maschinelle Bearbeitung aufgrund der Menge an Materialverschwendung der energieaufwendigste Prozess ist – (im Beispiel von Digital Alloys waren es über 90 Prozent).

Dennoch sind sich nicht alle einig, dass der Metall-3D-Druck energieeffizienter ist als herkömmliche Technologien.

Timothy Gutowski, Leiter der Forschungsgruppe Environmentally Benign Manufacturing (EBM) am MIT, sagt, dass „additive Prozesse tendenziell energieintensiver sind … weil sie langsamer sind. Sie verbrauchen viel Energie, um die gleiche Produktmenge herzustellen.

Tatsächlich sind die meisten 3D-Druckverfahren etwa sieben Größenordnungen energieintensiver als konventionelle Großserienfertigungsverfahren“, erklärt er im Interview mit The Fabricator.

Die Wahrheit liegt wie immer irgendwo dazwischen. 3D-Druck kann zwar energieintensiv sein, aber die Auswahl der für die Technologie geeigneten Anwendung und die Optimierung ihres Designs tragen dazu bei, den hohen Energieverbrauch auszugleichen. Es wird auch zu einem energieeffizienten Gesamtsystem führen, bei dem dieser Teil verwendet wird.

Auf dem Weg zur Nachhaltigkeit

Bei so vielen AM-Technologien gibt es keine einfache Antwort auf die Frage nach der Nachhaltigkeit des 3D-Drucks. Einige Prozesse haben den Nachteil, dass sie nicht recycelbar sind, während andere durch einen hohen Energieverbrauch geplagt werden.

Ermutigend ist jedoch die Tatsache, dass der 3D-Druck tendenziell ressourcensparender ist, insbesondere im Vergleich zu subtraktiven Technologien. Und es öffnet auch die Tür für effizientere Designs, die dazu beitragen, den Herstellungs- und Lagerbedarf zu senken und letztendlich den Kraftstoffverbrauch zu senken.

Unser Fazit ist, dass der 3D-Druck nicht nur eine „grüne“ Technologie ist, aber mit dem richtigen Ansatz kann er einer unglaublich leistungsstarken nachhaltigen Fertigungslösung näher kommen.

3d Drucken

- 8 Wege, wie der industrielle 3D-Druck die Fertigung revolutioniert

- 8 innovative Materialien für den industriellen 3D-Druck [2018]

- Wie Desktop-3D-Drucker den 3D-Druck verändern

- Wie ausgereift sind 3D-Metalldrucktechnologien?

- Wie der 3D-Druck die Luft- und Raumfahrt verändert hat

- Wie 3D-Druck den Alltag verändert

- Wie funktioniert der Offsetdruck?

- FDM-3D-Druck:Desktop vs. Industriell

- Wie ein industrieller Generator funktioniert

- Rückzug:So funktioniert es im 3D-Druck