Lineare Palettensysteme:Der direkte Weg zur Rentabilität?

Verbesserte Software gibt linearen Palettensystemen einen großen Schub

Adam Hansel, Chief Systems and Sales Officer, DMG Mori (Hoffman Estates, IL) bringt es auf den Punkt:„Gehen Sie in irgendein Geschäft. Fragen Sie sie, ob sie automatisieren möchten. Die Antwort ist ja. 100%." Aber welche Art von Automatisierung? Und welche Maschinen und Prozesse? Für eine Vielzahl von Unternehmen ist die logische Antwort ein lineares Palettensystem, das mehrere Zerspanungsmaschinen und möglicherweise zusätzliche Operationen integriert. Andererseits bedeutet „logisch“ nicht immer „einfach“ oder „sorglos“.

Verwechseln Sie FMS nicht mit Palettenpoolsystemen

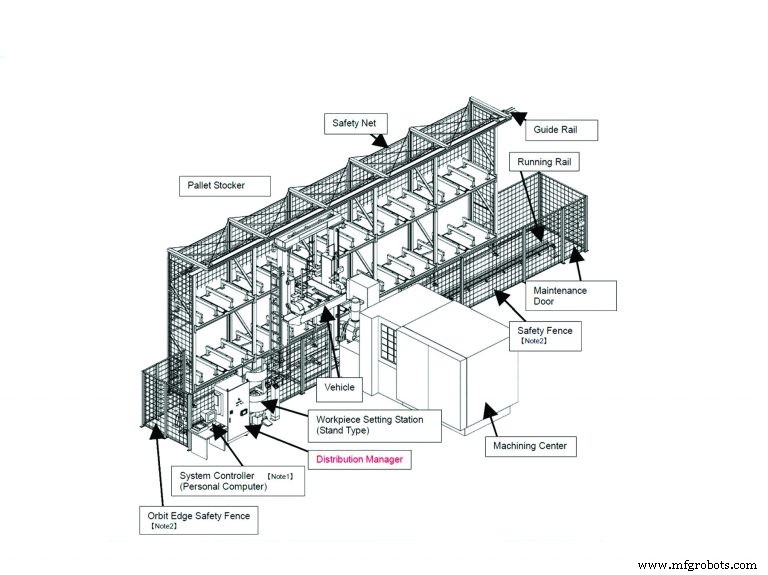

Ein einfaches lineares Palettensystem, auch flexibles Fertigungssystem (FMS) genannt, automatisiert das Be- und Entladen eines oder mehrerer Bearbeitungszentren mit Werkstücken von einem zentralen Lagerort. Die Werkstücke fahren auf einer geraden Schiene, die von einem Fahrzeug mit zusätzlichen Bewegungsachsen getragen wird, die es ihm ermöglichen, das Werkstück in eine Maschine und auf ihren Tisch und nach Fertigstellung wieder herauszubewegen. Bediener richten Jobs an einer zentralen Station ein, nicht an den einzelnen Maschinen, und ein zentraler Computer steuert die Verteilung und Ausführung der Arbeit.

In der gängigsten Konfiguration werden Werkstücke mit Vorrichtungen verschraubt, die wiederum mit einheitlichen Paletten verschraubt werden. Dies maximiert die Flexibilität des Systems, da jeder Auftrag jederzeit an jede Maschine gehen kann, solange die Maschine für diese Standardpalette konfiguriert ist. Ein weiteres wichtiges Merkmal linearer Palettensysteme ist die Möglichkeit, sie nach ihrer Erstinstallation um zusätzliche Werkzeugmaschinen, mehr Lager und sogar nicht maschinelle Vorgänge wie Inspektionen zu erweitern. Einige Systeme haben 10 oder mehr Bearbeitungszentren und Dutzende von Palettenregalen, die auf drei Ebenen gestapelt sind.

Damit unterscheidet sich ein lineares Palettensystem von einem Palettenpoolsystem, das als „unintelligente Erweiterung der Maschine“ angesehen werden kann, wie Bob Baldizzi, Spezialist für Systeme und Großmaschinen, Doosan Machine Tools America, (Pine Brook, NJ) erklärt. „In einem Palettenpoolsystem betreibt eine zusätzliche Software auf der Maschine selbst das System. Sie sind normalerweise darauf beschränkt, der Software mitzuteilen, welches Programm welcher Palette im Pool zugeordnet ist und in welcher Reihenfolge diese Paletten durch die Maschine laufen sollen. Das ist es. Es gibt keine Produktionsplanung. Keine Datenverwaltung. Keine Berichterstattung. Es ist nur eine größere Palettensystemerweiterung der Maschine.“ Palettenpoolsysteme sind normalerweise kreisförmige Anordnungen, obwohl sie linear sein können, was zu einer möglichen Verwirrung beiträgt.

„Die Palettenpoolsysteme, die ich gesehen habe, haben normalerweise auf allen fünf oder sechs Paletten das gleiche Teil“, sagte David Suica, Präsident von Fastems LLC (West Chester, OH). „Wenn Sie Teile austauschen möchten, müssen Sie im Allgemeinen die Werkzeuge innerhalb der Maschine, das Teileprogramm und alle für jedes Teil erforderlichen Offsets ändern. Palettenpools eignen sich gut für eine Serie des gleichen Teils. Aber wenn Sie genau das herstellen möchten, was Sie in den Mengen benötigen, die Sie verkaufen können, ist ein lineares Palettensystem im Allgemeinen die bessere Wahl.“

Spindelauslastung über 90 %

Die Situationen sind unterschiedlich, aber es scheint, dass keine Maschinenwerkstatt ohne FMS eine Spindelauslastung von über 50–60 % erreicht, während jeder, der eines richtig verwendet, Raten von 90 % oder mehr sieht. Und in einigen Fällen ist die Diskrepanz sogar noch größer. Hänsel sagte:„Die Spindelauslastung beträgt in den meisten Fällen wahrscheinlich 30 % oder weniger, wenn sie eine Mischung aus Maschinen haben, die manuell beschickt werden. Es ist einfach unmöglich, Werkstückwechsel, Vorrichtungswechsel und viele Ressourcen effizient in einer Zwischenablage zu planen.“ Wie Suica erklärte:„Die meisten Stillstandszeiten einer Maschine werden von Menschen verursacht … auf ein Werkzeug warten … das Programm herausfinden … manuelles Eingeben von Werkzeugversätzen. Sobald diese Stunde für die Einrichtung verbraucht ist, erhalten Sie sie nie wieder für die Produktion.“

Dies weist auf die größte und bedeutendste Verbesserung der linearen Palettensysteme in den letzten Jahren hin:Software. Bis zu einem gewissen Grad bieten alle FMS-Anbieter Kapazitätsplanungssoftware an, die es ermöglicht, den Systemdurchsatz zu maximieren. Hansel beschrieb ein typisches Szenario:„Nehmen wir an, Sie haben mehrere Maschinen, 180 Werkzeuge in jedem Magazin, 24 Vorrichtungen und bestimmte Jobs, die raus müssen, um Ihre Verträge zu erfüllen. Sie legen Parameter wie die Priorität der Jobs und die Nummern fest, die Sie zu bestimmten Zeiten benötigen. Oder sagen Sie, Sie bauen ein Auto. Sie würden nicht zwei Achsen und drei Räder produzieren. Du brauchst vier Räder. So können Sie die Software anweisen, Losgrößen zu produzieren. In beiden Fällen berechnet die Software automatisch, wie Sie Ihre Ressourcen richtig einsetzen, um die benötigte Produktion zu erzielen. Wenn Sie richtig planen und Vorrichtungen und Werkzeuge vorbereiten und dann die Software die Arbeit für Sie erledigen lassen, ist eine Ausführungsrate von 90–95 % durchaus erreichbar.“

Gut geeignet für Job Shops… und mehr

Wer profitiert von einem FMS? Jeder, von einer kleinen Werkstatt bis hin zu einem Unternehmen, das in manchen Situationen 100.000 oder mehr Teile herstellt. John Einberger, Product Line Manager, Makino Inc. (Mason, OH) sagte:„Der optimale Punkt für diese Technologie ist jemand, der eine Vielzahl von Produkten in einer etwas zufälligen Reihenfolge mit relativ kurzen Produktionsläufen ausführen muss. Indem Sie die Arbeitseinstellung vom Bearbeitungszentrum aus durchführen, erhöhen Sie die Spindelauslastung.

„Aber es gibt auch Anwendungen für höhere Produktionsmengen bei Menschen, die saisonal produzieren“, fuhr er fort. „Nehmen wir zum Beispiel an, sie stellen 80.000 von etwas pro Jahr her, aber sie stellen es nur drei Monate lang her, und dann führen sie in den nächsten vier Monaten eine Variante oder etwas anderes aus. Die Antriebsstrangindustrie für Freizeitfahrzeuge passt zu dieser Art von Produktionsschema. In der Nebensaison stellen sie das her, was sie während der Saison brauchen, wie Bootsmotoren, wenn Schneemobile verkauft werden, und Schneemobilmotoren, wenn Boote verkauft werden. Unser FMS war für Kunden in diesen Situationen mit hohem Volumen ein sehr nützliches Tool.“

Hänsel fügte hinzu:„Es ist ziemlich üblich, dass Leute, die nur fünf oder sechs verschiedene Teilenummern verwenden, diese auf ein lineares Palettensystem setzen. Das liegt daran, dass Sie in einem solchen System viel Redundanz haben. Horizontale haben normalerweise große Werkzeugmagazine, die es Ihnen ermöglichen, redundante Werkzeuge in das Magazin zu legen, um längere Schichten zu fahren. Wenn das Werkzeug kaputt geht oder verschlissen ist, kann man einfach zum nächsten gehen.“ Andererseits wiesen die Mitarbeiter von Liebherr (Saline, MI) darauf hin, dass Palettenhandhabungszellen am kostengünstigsten sind, wenn die Zykluszeit für alle Teile auf einer bestimmten Palette insgesamt mehr als fünf Minuten beträgt. Andernfalls würden Sie Zeit damit verschwenden, darauf zu warten, dass das Fahrzeug die Palette auswechselt.

Um Ihnen einen Eindruck davon zu vermitteln, wie beliebt diese Systeme geworden sind, sagte Einberger, dass Makino in den letzten 20 Jahren allein in Nordamerika 575 seiner linearen Palettensysteme installiert hat.

Nicht nur für Horizontale

Traditionell verbanden lineare Palettensysteme im Allgemeinen horizontale Bearbeitungszentren, denn „eine horizontale Maschine kommt fast immer mit einem Palettenwechsler“, erklärt Baldizzi von Doosan. „Sie haben immer eine zweite Palette in einem Ladestationsbereich, die der Bediener – in einer eigenständigen Umgebung – zum Be- und Entladen von Teilen verwendet, während die Maschine läuft. Das ist ein Vorteil in einem FFS, da der Kran den Bereich der Ladestation be- und entladen kann, ohne den Bearbeitungszyklus zu unterbrechen. Ein typisches vertikales Bearbeitungszentrum hat das nicht, und die meisten Fünf-Achsen-Maschinen auch nicht, obwohl Hersteller wie Doosan Fünf-Achsen-Maschinen jetzt mit Palettenwechslern ausstatten, die an ein FFS angeschlossen werden können.“

Neben dem Mischen von Bearbeitungszentren können auch andere Funktionen in ein FFS integriert werden. Sie können auch Maschinen verschiedener Hersteller integrieren, aber in diesem Fall könnten Sie besser mit einem „agnostischen“ Automatisierungsunternehmen wie Fastems zusammenarbeiten:„Wir können eine Maschine der Marke X für eine Schruppoperation haben, eine Maschine der Marke Y für eine enge Toleranz Anwendung, ein Zoller mit automatischem Werkzeugversatz, der auf einen Chip schreibt, ein KMG, eine Waschstation und ein Entgratsystem, alles vollständig integriert“, sagte Suica. „Unsere Software würde sogar Werkzeugkorrekturen und die Inspektionsdaten automatisch verwalten.“

Einige dieser Optionen erfordern einen Roboter in einer oder mehreren Stationen oder den Ersatz des traditionellen FFS-Fahrzeugs durch einen Roboter auf Schienen. Einberger sagte, Makino biete den letzteren Hybrid „als Antwort auf einige Anforderungen an, hauptsächlich im Bereich der Luft- und Raumfahrtstruktur. Einige dieser Kunden möchten Teile mithilfe eines Roboters auf einer Schiene automatisch in eine Maschine laden, weil sie den Vorteil haben möchten, dass sie das Teil zunächst auf eine ebene Fläche laden und dann die Hilfsvorrichtung nehmen und in ein horizontales Bearbeitungszentrum laden können.

„Dieser Ansatz ist auch sehr vorteilhaft bei Teilen mit mehreren Operationen, bei denen die erste Operation eine Vier-Achsen-Operation und die zweite Operation eine Fünf-Achsen-Operation innerhalb desselben Bearbeitungszentrums sein kann“, fuhr er fort. „Palette eins auf dem Bearbeitungszentrum wäre also ein vierachsiger Spannturm, der das Teil auf einer Unterplatte aufnimmt, während die zweite Palette auf demselben Bearbeitungszentrum auf einem fünfachsigen Tisch wäre, der dasselbe Teil auf derselben Unterplatte aufnimmt eine anschließende fünfachsige Operation. Der Roboter auf Schienensystemen schließt die Lücke zwischen einem Palettenhandhabungs-FMS und einem diskreten Teilehandhabungsroboter.“

Auf der anderen Seite warnte Baldizzi davor, dass eine Art Flexibilität dazu führt, dass Sie eine andere verlieren. „Wir sehen allmählich die Nachfrage nach Anpassungen an verschiedene Paletten, wie z. B. die Ausführung einiger Funktionen auf einer horizontalen und andere auf einer fünfachsigen Maschine mit Drehmöglichkeiten, die eine andere Palette erfordern. Das Plus ist, dass Sie alle diese Maschinen, die Sie zur Durchführung des Vorgangs benötigen, auf dem FMS platzieren können. Das Minus ist, dass Sie einen Teil der Flexibilität des FMS verlieren, da die Software sicherstellen muss, dass diese Palette nur zu diesem bestimmten Zeitpunkt auf diese bestimmte Maschine kommt. Wenn Sie dagegen mehrere Maschinen auf einem FFS haben, die alle gleich sind, kann die Arbeit, die auf einer Palette verschraubt ist, sowieso überall hingehen, jederzeit und überall.“

Kosten und Herausforderungen

Laut Einberger betragen die Kosten für ein anfängliches FFS, einschließlich Schienensystem, Fahrzeug, Bearbeitungsstation und Palettenlagergestellen, etwa zwei Drittel der Kosten eines bestimmten Bearbeitungszentrums ohne Vorrichtungen. Angesichts des Versprechens, Ihren Durchsatz zu verdoppeln, ist das also eine gute Auszahlung. Aber Hansel sagte:„Obwohl die Leute die Idee mögen, viele Paletten zu haben, unterschätzen sie manchmal die Kosten für die Befestigung. Wenn sie also eine Entscheidung darüber treffen, welche Maschinen sie kaufen sollen, sind die tatsächlichen Kosten für die Einrichtung manchmal nicht enthalten – was sie daran hindern kann, das System vollständig zu nutzen. Zum Beispiel profitieren Sie nur dann von einem Betrieb ohne Beleuchtung oder dem Wegfall einer dritten Schicht, wenn Sie genug Arbeit aufladen können, um die Maschine acht Stunden oder länger laufen zu lassen.“

Alle sind sich jedoch einig, dass die größte Herausforderung bei einem FMS der Betrieb ist. Wie Suica es ausdrückt:„Es ist dasselbe wie bei Ihrem PC:Garbage in gleich Garbage out. Wenn Sie gute Programme haben, sind Werkzeugkorrekturen bekannt; Wenn Sie Ihren Zeitplan ausgearbeitet haben, funktioniert es sehr gut. Das Größte für die meisten Unternehmen ist die Disziplin, die erforderlich ist, um sicherzustellen, dass sie bereit sind. Es unterscheidet sich nicht von der Disziplin, die jedes Unternehmen in seine Buchhaltung steckt. Sie stimmen Rechnungen ab, stellen sicher, dass sie korrekt sind, stellen sicher, dass Sie die Steuer bezahlen. Es ist nicht einfach, aber es ist genau ausgerichtet und abgeschlossen. Sie können dasselbe in der Fertigung tun und es integrieren lassen, und Sie können das menschliche Element entfernen, das den Fehler verursacht.“

Suica warnte auch davor, dass „die meisten linearen Paletten- und Robotersysteme da draußen dazu neigen, Automatisierungsinseln zu sein. Sie wissen, was sie wissen, und sie sind mit nichts anderem in Ihrem Betrieb verbunden. Möglicherweise haben Sie ein ERP-Paket [Enterprise Resource Planning], das Ihre Bestellungen, den Eingang von Rohmaterial usw. verfolgt. Sie haben viel Geld für Werkzeuge, die Bestimmung der Werkzeugversätze und Messsysteme ausgegeben. Aber der Informationsfluss zwischen all diesen Systemen ist immer noch manuell.“ Dieser relative Mangel an Integration hindert Unternehmen daran, große Einsparungen bei der Arbeitskraft zu erzielen.

Suica sagte, es sei nicht ungewöhnlich, dass acht oder neun Maschinen mit nur wenigen Mitarbeitern laufen, wenn man diese Systeme vollständig integriert. „Wir arbeiten gerade an einem System mit acht Maschinen, die von drei Personen bedient werden, von denen einer nur eine Überprüfung durchführt, weil sie das nicht automatisieren wollten. Es wird zwei Schichten laufen, also werden sechs Leute an dieser Linie arbeiten, während es jetzt 14 Leute sind. Aber dazu braucht man ein hohes Maß an Systemintegration, ansonsten braucht man immer noch ein paar Leute, die der Automatisierung sagen, was sie tun soll. Integration und die Software sind der Schlüssel.“ Training und Support ebenso, weshalb DMG Mori, Makino und andere spezielle Automatisierungsteams und -einrichtungen haben.

Software löst jedoch nicht alles. Baldizzi wies darauf hin, dass mechanische Zuverlässigkeit absolut von größter Bedeutung ist:„Wenn Sie eine Maschine – oder noch wichtiger, mehrere Maschinen – an ein FMS anschließen und es ausfällt, sinkt die Spindelauslastung dieser Maschinen auf Null. Denken Sie daran, dass der Platz, an dem früher der Bediener stand, um das horizontale Bearbeitungszentrum zu beladen, jetzt in das FFS eingeschlossen ist. Die Druckknöpfe sind weg. Es besteht nur eine sehr geringe Chance, dass Sie Teile in dieser Maschine manuell effizient laden und entladen können. Schauen Sie also unter die Haube, um sicherzustellen, dass das FMS mechanisch in der Lage ist, diese 90 % Betriebszeit zu liefern.“

Für hochwertige Bauherren gehört dazu, dass der dreiphasige Hochspannungsstrom durch eine Sammelschiene über dem Fahrzeug geführt wird, wie die dritte Schiene einer U-Bahn, ohne bewegliche Teile außer dem Kontaktpunkt. „Weniger robuste Systeme binden das Fahrzeug an eine Reihe von Kabeln in einer Kabelbahn, die dem Fahrzeug folgt, während es hin und her fährt. Dies verursacht Ermüdungspunkte, da sich die Kabel ständig verbiegen“, sagte Baldizzi. „Zweitens verwenden wir optische Augen, die in einem Tunnel eingeschlossen sind, für die Datenkommunikation, die zwischen den Servoantrieben, Motoren, der Steuerung usw. stattfinden muss, wodurch die Notwendigkeit für diese Kabel aus der Mischung herausfällt.

„Ich würde auch prüfen, ob das FMS über Kühlmittelkanäle, -leitungen und -rohre verfügt, um sicherzustellen, dass jegliches Kühlmittel, das nach der Lagerung auf den Paletten verbleibt, zurückgewonnen und entweder in die Kühlmitteltanks der Maschine oder in ein zentrales Lager zurückgeführt wird, anstatt es zu produzieren ein Durcheinander auf Ihrem Boden“, schloss Baldizzi.

Automatisierungssteuerung System

- Nähmaschine

- Infineon bringt monolithisch integrierten linearen Hallsensor für ASIL-D-Systeme auf den Markt

- Timken erwirbt den Hersteller von Automatisierungslösungen Intelligent Machine Solutions

- ZF stellt neues Cockpit „SHI“ vor

- Wie funktionieren SCADA-Systeme?

- Eingebettete Systeme und Systemintegration

- Energieeffizienzmöglichkeiten in Pumpsystemen

- Palettenwechsler eignen sich für hohe Volumen und enge Toleranzen

- Praktische Ansätze zur Automatisierung

- Maschinelles Lernen entmystifiziert