Tesla-Mehrphasen-Asynchronmotoren

Die meisten Wechselstrommotoren sind Induktionsmotoren. Induktionsmotoren werden aufgrund ihrer Robustheit und Einfachheit bevorzugt. Tatsächlich sind 90% der Industriemotoren Induktionsmotoren.

Nikola Tesla entwarf 1883 die Grundprinzipien des mehrphasigen Induktionsmotors und hatte bis 1888 ein Modell mit einer halben PS (400 Watt) Leistung. Tesla verkaufte die Herstellungsrechte für 65.000 US-Dollar an George Westinghouse.

Die meisten großen (> 1 PS oder 1 kW) Industriemotoren sind Drehstrom-Asynchronmotoren . Mit mehrphasig meinen wir, dass der Stator mehrere unterschiedliche Wicklungen pro Motorpol enthält, die von entsprechenden zeitverschobenen Sinuswellen angetrieben werden.

In der Praxis sind dies zwei oder drei Phasen. Große Industriemotoren sind 3-phasig. Obwohl wir der Einfachheit halber zahlreiche Illustrationen von Zweiphasenmotoren beifügen, müssen wir betonen, dass fast alle Mehrphasenmotoren dreiphasig sind.

Durch Induktionsmotor , meinen wir, dass die Statorwicklungen einen Stromfluss in den Rotorleitern induzieren, wie bei einem Transformator, im Gegensatz zu einem Gleichstrom-Kollektormotor mit Bürsten.

AC-Induktionsmotorkonstruktion

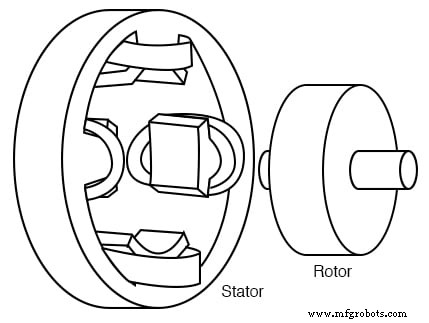

Ein Induktionsmotor besteht aus einem Rotor, der als Anker bekannt ist, und einem Stator, der Wicklungen enthält, die mit einer mehrphasigen Energiequelle verbunden sind, wie in der folgenden Abbildung gezeigt. Der einfache 2-Phasen-Induktionsmotor unten ähnelt dem 1/2-PS-Motor, den Nikola Tesla 1888 einführte.

Tesla-Mehrphasen-Induktionsmotor

Der Stator in der Abbildung oben ist mit Spulenpaaren bewickelt, die den Phasen der verfügbaren elektrischen Energie entsprechen. Der obige Stator des 2-Phasen-Induktionsmotors hat 2 Spulenpaare, ein Paar für jede der beiden AC-Phasen.

Die einzelnen Spulen eines Paares sind in Reihe geschaltet und entsprechen den entgegengesetzten Polen eines Elektromagneten. Das heißt, eine Spule entspricht einem N-Pol, die andere einem S-Pol, bis die Phase des Wechselstroms die Polarität ändert. Das andere Spulenpaar ist um 90° im Raum zum ersten Paar orientiert.

Dieses Spulenpaar wird bei einem 2-Phasen-Motor um 90° zeitversetzt an Wechselstrom angeschlossen. Zu Teslas Zeiten war die Quelle der beiden Wechselstromphasen eine 2-Phasen-Lichtmaschine.

Der Stator in der Abbildung oben hat hervorragend , offensichtlich hervorstehende Pole, wie sie bei Teslas frühem Induktionsmotor verwendet wurden. Diese Bauform wird bis heute für Kleinst-PS-Motoren (<50 Watt) verwendet. Bei größeren Motoren ergeben sich jedoch weniger Drehmomentpulsationen und ein höherer Wirkungsgrad, wenn die Spulen in Nuten eingebettet werden, die in die Statorbleche geschnitten sind (Abbildung unten).

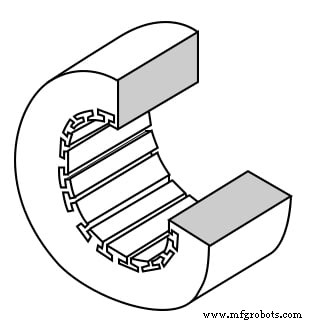

Statorrahmen mit Schlitzen für Wicklungen

Die Statorbleche sind dünne, isolierte Ringe mit Schlitzen, die aus Blechen aus Elektrostahl gestanzt sind. Ein Stapel davon wird durch Endschrauben gesichert, die auch die Endgehäuse halten können.

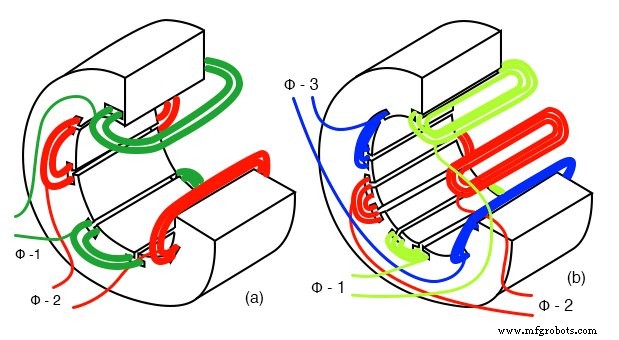

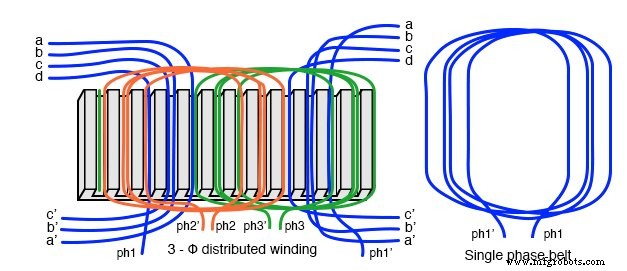

Stator mit (a) 2-φ und (b) 3-φ Wicklungen

In der Abbildung oben wurden die Wicklungen sowohl für einen Zweiphasenmotor als auch für einen Drehstrommotor in die Statornuten eingebaut. Die Spulen werden auf einer externen Vorrichtung gewickelt und dann in die Nuten eingearbeitet. Eine zwischen Spulenumfang und Nut eingeklemmte Isolierung schützt vor Abrieb.

Tatsächliche Statorwicklungen sind komplexer als die einzelnen Wicklungen pro Pol in der obigen Abbildung. Vergleicht man den 2-φ-Motor mit Teslas 2-φ-Motor mit ausgeprägten Polen, ist die Anzahl der Spulen gleich. Bei echten großen Motoren ist eine Polwicklung in identische Spulen unterteilt, die in viele kleinere Nuten als oben eingefügt sind.

Diese Gruppe wird als Phasenriemen bezeichnet (siehe Abbildung unten). Die verteilten Spulen des Phasengürtels heben einige der ungeraden Oberwellen auf und erzeugen eine eher sinusförmige Magnetfeldverteilung über den Pol. Dies wird im Abschnitt Synchronmotoren gezeigt.

Die Schlitze am Rand der Stange dürfen weniger Windungen haben als die anderen Schlitze. Randschlitze können Wicklungen aus zwei Phasen enthalten. Das heißt, die Phasengürtel überlappen.

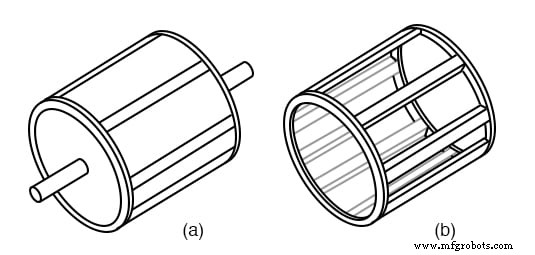

Der Schlüssel zur Popularität des AC-Induktionsmotors ist seine Einfachheit, wie der einfache Rotor zeigt (Abbildung unten). Der Rotor besteht aus einer Welle, einem lamellierten Stahlrotor und einem eingebetteten Kurzschlusskäfig aus Kupfer oder Aluminium , gezeigt bei (b) vom Rotor entfernt.

Im Vergleich zu einem Gleichstrommotoranker gibt es keinen Kommutator. Dadurch werden Bürsten, Lichtbogenbildung, Funkenbildung, Graphitstaub, Bürsteneinstellung und -austausch sowie Nachbearbeitung des Kommutators eliminiert.

Laminierter Rotor mit (a) eingebettetem Kurzschlusskäfig, (b) leitfähigem Käfig aus dem Rotor entfernt

Die Leiter des Käfigläufers können in Bezug auf die Welle schief, verdreht sein. Die Fehlausrichtung zu den Statornuten reduziert Drehmomentpulsationen.

Sowohl Rotor- als auch Statorkerne bestehen aus einem Stapel isolierter Bleche. Die Lamellen sind mit isolierendem Oxid oder Lack beschichtet, um Wirbelstromverluste zu minimieren. Die in den Blechen verwendete Legierung wird für geringe Hystereseverluste ausgewählt.

Theorie des Betriebs von Asynchronmotoren

Eine kurze Erklärung der Funktionsweise ist, dass der Stator ein rotierendes Magnetfeld erzeugt, das den Rotor herumzieht.

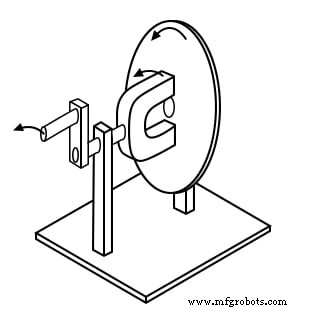

Die Betriebstheorie von Induktionsmotoren basiert auf einem rotierenden Magnetfeld. Eine Möglichkeit, ein rotierendes Magnetfeld zu erzeugen, besteht darin, einen Permanentmagneten zu drehen. Wenn die sich bewegenden magnetischen Flusslinien eine leitfähige Scheibe schneiden, folgt sie der Bewegung des Magneten.

Die den Leiter schneidenden Flusslinien induzieren eine Spannung und folglich einen Stromfluss in der leitfähigen Scheibe. Dieser Stromfluss erzeugt einen Elektromagneten, dessen Polarität der Bewegung des Permanentmagneten entgegenwirkt – Lenz’sches Gesetz .

Der Elektromagnet ist so gepolt, dass er gegen den Permanentmagneten zieht. Die Scheibe folgt mit etwas geringerer Geschwindigkeit als der Permanentmagnet.

Rotierendes Magnetfeld erzeugt ein Drehmoment in der leitfähigen Scheibe

Das von der Scheibe entwickelte Drehmoment ist proportional zur Anzahl der die Scheibe schneidenden Flusslinien und der Geschwindigkeit, mit der sie die Scheibe schneidet. Wenn sich die Scheibe mit der gleichen Geschwindigkeit wie der Permanentmagnet drehen würde, würde kein Fluss die Scheibe schneiden, kein induzierter Stromfluss, kein elektromagnetisches Feld, kein Drehmoment.

Daher wird die Plattengeschwindigkeit immer hinter die des rotierenden Permanentmagneten fallen, so dass Flusslinien, die die Platte schneiden, einen Strom induzieren, ein elektromagnetisches Feld in der Platte erzeugen, das dem Permanentmagneten folgt.

Wenn auf die Scheibe eine Last ausgeübt wird, die sie verlangsamt, wird mehr Drehmoment entwickelt, da mehr Flusslinien die Scheibe schneiden. Das Drehmoment ist proportional zum Schlupf , der Grad, in dem die Scheibe hinter den rotierenden Magneten fällt. Mehr Schlupf entspricht mehr Fluss, der die leitfähige Scheibe schneidet und mehr Drehmoment entwickelt.

Ein analoger Kfz-Wirbelstromtacho basiert auf dem oben dargestellten Prinzip. Wenn die Scheibe durch eine Feder zurückgehalten wird, ist die Auslenkung der Scheibe und der Nadel proportional zur Drehgeschwindigkeit des Magneten.

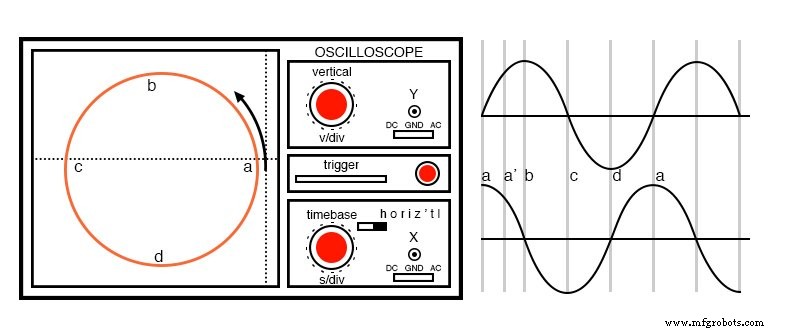

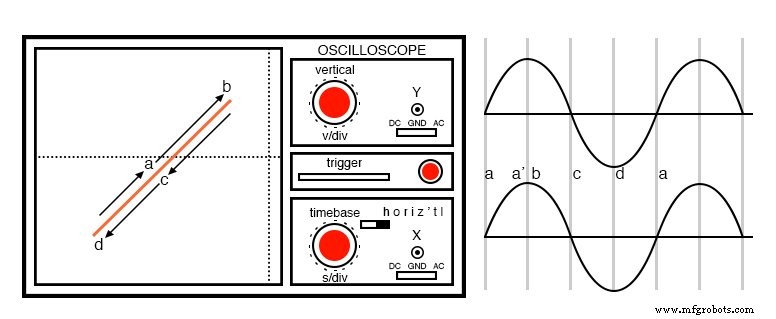

Ein rotierendes Magnetfeld wird durch zwei rechtwinklig zueinander angeordnete Spulen erzeugt, die von Strömen angetrieben werden, die um 90° phasenverschoben sind. Dies sollte nicht überraschen, wenn Sie mit Oszilloskop-Lissajous-Mustern vertraut sind.

Phasenverschoben (90°) erzeugen Sinuswellen ein kreisförmiges Lissajous-Muster

In der obigen Abbildung wird ein kreisförmiger Lissajous erzeugt, indem die horizontalen und vertikalen Oszilloskopeingänge mit um 90° phasenverschobenen Sinuswellen angesteuert werden. Beginnend bei (a) mit maximaler „X“- und minimaler „Y“-Auslenkung bewegt sich die Spur nach oben und links in Richtung (b).

Zwischen (a) und (b) sind die beiden Wellenformen gleich 0,707 Vpk bei 45°. Dieser Punkt (0.707, 0.707) fällt auf den Radius des Kreises zwischen (a) und (b) Die Spur bewegt sich mit minimaler „X“- und maximaler „Y“-Auslenkung nach (b). Bei maximaler negativer „X“- und minimaler „Y“-Auslenkung bewegt sich die Spur zu (c).

Dann bewegt es sich mit minimalem „X“ und maximalem negativem „Y“ zu (d) und weiter zurück zu (a), wodurch ein Zyklus abgeschlossen wird.

X-Achsen-Sinus- und Y-Achsen-Cosinus-Spurkreis

Die Abbildung zeigt die beiden um 90° phasenverschobenen Sinuswellen, die auf Oszilloskop-Ablenkplatten angewendet werden, die im Raum rechtwinklig sind. Die Kombination von 90° phasenverschobenen Sinuswellen und rechtwinkliger Ablenkung führt zu einem zweidimensionalen Muster – einem Kreis. Dieser Kreis wird von einem gegen den Uhrzeigersinn rotierenden Elektronenstrahl nachgezeichnet.

Als Referenz zeigt die folgende Abbildung, warum gleichphasige Sinuswellen kein kreisförmiges Muster erzeugen. Gleiche „X“- und „Y“-Ablenkung bewegt den beleuchteten Fleck vom Ursprung bei (a) nach rechts (1,1) bei (b), zurück nach links zum Ursprung bei (c), links nach unten zu (-1 .) .-1) bei (d) und wieder aufrecht zum Ursprung. Die Linie wird durch gleiche Auslenkungen entlang beider Achsen erzeugt; y=x ist eine Gerade.

Keine Kreisbewegung durch phasengleiche Wellenformen

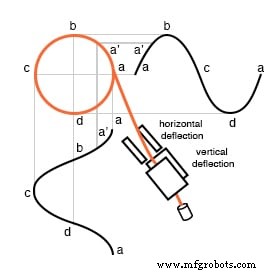

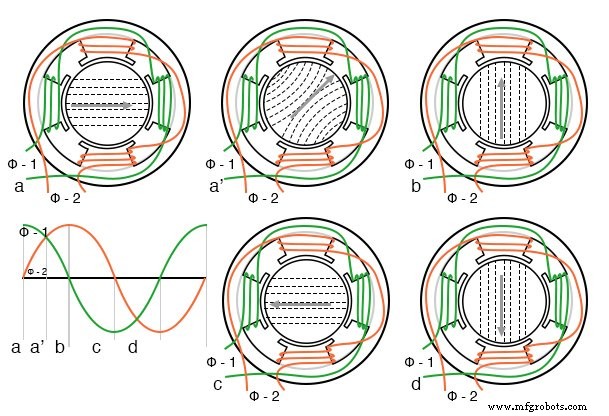

Wenn ein Paar von um 90° phasenverschobenen Sinuswellen einen kreisförmigen Lissajous erzeugt, sollte ein ähnliches Paar von Strömen in der Lage sein, ein kreisförmiges rotierendes Magnetfeld zu erzeugen. Dies ist bei einem 2-Phasen-Motor der Fall. Analog dazu erzeugen drei Wicklungen, die im Raum 120° voneinander entfernt angeordnet und mit entsprechenden 120° Phasenströmen gespeist werden, ebenfalls ein rotierendes Magnetfeld.

Rotierendes Magnetfeld aus 90°-Phasen-Sinuswellen

Während sich die um 90° phasenverschobenen Sinuswellen, die obige Abbildung, von den Punkten (a) bis (d) fortbewegen, dreht sich das Magnetfeld im Gegenuhrzeigersinn (Abbildungen a-d) wie folgt:

- (a) φ-1 maximal, φ-2 null

- (a’) φ-1 70 %, φ-2 70 %

- (b) φ-1 null, φ-2 maximal

- (c) φ-1 maximal negativ, φ-2 null

- (d) φ-1 null, φ-2 maximal negativ

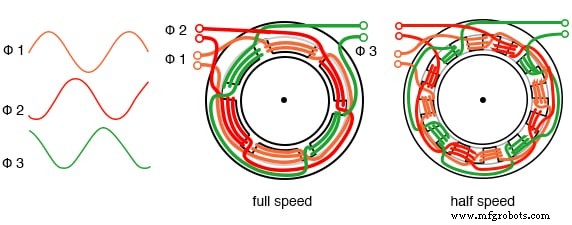

Volle Motordrehzahl und Synchronmotordrehzahl

Die Drehrate eines rotierenden Statormagnetfeldes hängt von der Anzahl der Polpaare pro Statorphase ab. Die Abbildung „volle Geschwindigkeit“ unten hat insgesamt sechs Pole oder drei Polpaare und drei Phasen. Es gibt jedoch nur ein Polpaar pro Phase.

Das Magnetfeld dreht sich einmal pro Sinuswellenzyklus. Bei 60 Hz Leistung rotiert das Feld mit 60 Mal pro Sekunde oder 3600 Umdrehungen pro Minute (U/min). Bei 50 Hz Leistung dreht er mit 50 Umdrehungen pro Sekunde oder 3000 U/min. Die 3600 und 3000 U/min sind die synchrone Geschwindigkeit des Motors.

Obwohl der Rotor eines Induktionsmotors diese Drehzahl nie erreicht, ist dies sicherlich eine Obergrenze. Wenn wir die Anzahl der Motorpole verdoppeln, wird die Synchrondrehzahl halbiert, da sich das Magnetfeld für 360 ° der elektrischen Sinuswelle im Raum um 180 ° dreht.

Verdoppelung der Statorpole halbiert die Synchrondrehzahl

Die Synchrongeschwindigkeit ist gegeben durch:

Ns =120·f/P Ns =Synchrondrehzahl in U/min f =Frequenz der angelegten Leistung, Hz P =Gesamtpolzahl pro Phase, ein Vielfaches von 2

Beispiel: Die obige Abbildung „halbe Geschwindigkeit“ hat vier Pole pro Phase (3-phasig). Die Synchrondrehzahl für 50 Hz Leistung beträgt:S =120·50/4 =1500 U/min

Die kurze Erklärung des Induktionsmotors ist, dass das vom Stator erzeugte rotierende Magnetfeld den Rotor mit sich herumschleppt.

Die längere korrektere Erklärung ist, dass das Magnetfeld des Stators einen Wechselstrom in die Kurzschlussleiter des Rotors induziert, der eine Transformatorsekundärseite bildet. Dieser induzierte Rotorstrom erzeugt wiederum ein Magnetfeld.

Das rotierende Statormagnetfeld wechselwirkt mit diesem Rotorfeld. Das Rotorfeld versucht sich mit dem rotierenden Statorfeld auszurichten. Das Ergebnis ist die Rotation des Käfigläufers. Wenn es keine mechanische Motordrehmomentbelastung, keine Lager-, Luftverlust- oder andere Verluste gäbe, würde sich der Rotor mit der Synchrondrehzahl drehen.

Der Ausweis zwischen dem Rotor und dem synchronen Statorfeld entwickelt sich ein Drehmoment. Es ist der magnetische Fluss, der die Rotorleiter beim Gleiten schneidet, der ein Drehmoment entwickelt. Somit rutscht ein belasteter Motor proportional zur mechanischen Belastung.

Wenn der Rotor mit synchroner Drehzahl laufen würde, würde kein Statorfluss den Rotor schneiden, kein Strom im Rotor induziert, kein Drehmoment entstehen.

Drehmoment in Asynchronmotoren

Wenn der Motor zum ersten Mal mit Strom versorgt wird, ruht der Rotor, während sich das Statormagnetfeld mit der Synchrondrehzahl Ns . dreht . Das Statorfeld schneidet den Rotor mit der Synchrondrehzahl Ns . Der in den Rotorkurzschlüssen induzierte Strom ist maximal, ebenso wie die Frequenz des Stroms, die Netzfrequenz.

Wenn der Rotor schneller wird, ist die Rate, mit der der Statorfluss den Rotor schneidet, die Differenz zwischen der Synchrondrehzahl Ns und tatsächliche Rotordrehzahl N, oder (Ns - N). Das Verhältnis der tatsächlichen Flusszerschneidung des Rotors zur Synchrondrehzahl ist definiert als Schlupf :

s =(Ns - N)/Ns wobei:Ns =Synchrondrehzahl, N =Rotordrehzahl

Die Frequenz des in die Rotorleiter induzierten Stroms ist nur so hoch wie die Netzfrequenz beim Motorstart und nimmt ab, wenn sich der Rotor der Synchrondrehzahl nähert. Rotorfrequenz wird gegeben durch:

fr =s·f wobei:s =Schlupf, f =Statornetzfrequenz

Bei Induktionsmotoren beträgt der Schlupf bei 100 % Drehmoment typischerweise 5 % oder weniger. Somit ist für f =50 Hz Netzfrequenz die Frequenz des induzierten Stroms im Rotor fr =0,05·50 =2,5 Hz. Warum ist es so niedrig? Das Statormagnetfeld rotiert mit 50 Hz. Die Rotordrehzahl ist 5% geringer.

Das rotierende Magnetfeld schneidet den Rotor nur mit 2,5 Hz. Die 2,5 Hz sind die Differenz zwischen der Synchrondrehzahl und der tatsächlichen Rotordrehzahl. Wenn sich der Rotor bei der Synchrondrehzahl etwas schneller dreht, wird der Rotor durch keinen Fluss unterbrochen, fr =0.

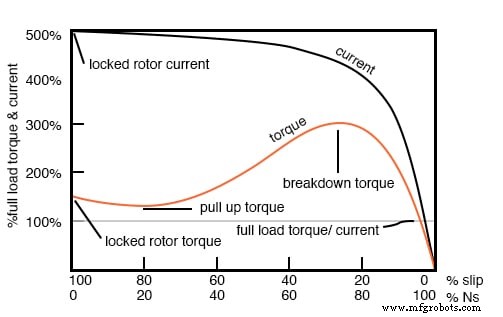

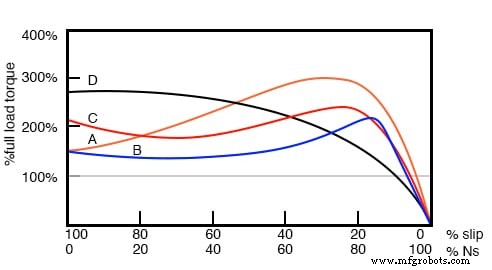

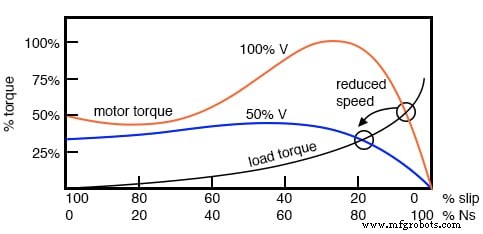

Drehmoment und Geschwindigkeit im Vergleich zu %Slip. %Ns =%synchrone Geschwindigkeit

Die obige Grafik zeigt das Anlaufdrehmoment, das als Drehmoment bei blockiertem Rotor . bekannt ist (LRT) ist höher als 100 % des Volllastdrehmoments (FLT), das sichere Dauerdrehmoment. Das Drehmoment bei blockiertem Rotor beträgt etwa 175% von FLT für den oben grafisch dargestellten Beispielmotor.

Anlaufstrom, bekannt als Blockierter Rotor (LRC) beträgt 500 % des Volllaststroms (FLC), der sichere Betriebsstrom. Der Strom ist hoch, da dies einem Kurzschluss an der Sekundärseite eines Transformators entspricht. Wenn der Rotor zu rotieren beginnt, kann das Drehmoment bei bestimmten Motorklassen etwas auf einen Wert sinken, der als Pull-up-Drehmoment bekannt ist .

Dies ist der niedrigste Drehmomentwert, den der Anlasser je erlebt hat. Da der Rotor 80 % der Synchrondrehzahl erreicht, erhöht sich das Drehmoment von 175% auf 300 % des Volllastdrehmoments. Dieses Durchschlagsdrehmoment ist auf den größeren als normal 20% Schlupf zurückzuführen.

Der Strom hat zu diesem Zeitpunkt nur geringfügig abgenommen, wird aber über diesen Punkt hinaus schnell abnehmen. Wenn der Rotor bis auf wenige Prozent der Synchrondrehzahl beschleunigt, nehmen sowohl das Drehmoment als auch der Strom erheblich ab. Der Schlupf beträgt im Normalbetrieb nur wenige Prozent.

Bei einem laufenden Motor ist jeder Teil der Drehmomentkurve unter 100 % des Nenndrehmoments normal. Die Motorbelastung bestimmt den Arbeitspunkt auf der Drehmomentkurve. Während das Drehmoment und der Strom des Motors während des Starts für einige Sekunden 100 % überschreiten können, kann ein Dauerbetrieb über 100 % den Motor beschädigen.

Jegliche Motordrehmomentbelastung über dem Kippdrehmoment führt zum Abwürgen des Motors. Drehmoment, Schlupf und Strom gehen bei einem Lastzustand „kein mechanisches Drehmoment“ gegen Null. Dieser Zustand ist analog zu einem offenen Sekundärtransformator.

Es gibt mehrere grundlegende Konstruktionen von Induktionsmotoren, die erhebliche Abweichungen von der obigen Drehmomentkurve aufweisen. Die verschiedenen Konstruktionen sind für das Starten und den Betrieb unterschiedlicher Lasten optimiert. Das Drehmoment bei blockiertem Rotor (LRT) für verschiedene Motorausführungen und -größen reicht von 60 % bis 350 % des Volllastdrehmoments (FLT).

Der Anlaufstrom oder der Blockierstrom (LRC) kann von 500 % bis 1400 % des Volllaststroms (FLC) reichen. Diese Stromaufnahme kann bei großen Induktionsmotoren ein Anlaufproblem darstellen.

NEMA- und IEC-Motorklassen

Es wurden verschiedene Standardklassen (oder -ausführungen) für Motoren entwickelt, die den Drehmomentkurven (Abbildung unten) entsprechen, um verschiedene Lasttypen besser zu treiben. Die National Electrical Manufacturers Association (NEMA) hat die Motorklassen A, B, C und D festgelegt, um diese Antriebsanforderungen zu erfüllen.

Ähnliche Klassen N und H der International Electrotechnical Commission (IEC) entsprechen den NEMA B- bzw. C-Designs.

Eigenschaften für NEMA-Designs

Alle Motoren, außer Klasse D, arbeiten bei Volllast mit 5 % Schlupf oder weniger.

- Klasse B (IEC-Klasse N) Motoren sind die Standardmotoren, die in den meisten Anwendungen verwendet werden. Mit einem Anlaufdrehmoment von LRT =150 % bis 170 % von FLT kann er die meisten Lasten ohne übermäßigen Anlaufstrom (LRT) starten. Wirkungsgrad und Leistungsfaktor sind hoch. Es treibt normalerweise Pumpen, Lüfter und Werkzeugmaschinen an.

- Klasse A Anlaufdrehmoment entspricht Klasse B. Abfalldrehmoment und Anlaufstrom (LRT) sind höher. Dieser Motor bewältigt vorübergehende Überlastungen, wie sie in Spritzgussmaschinen vorkommen.

- Klasse C (IEC-Klasse H) hat ein höheres Anlaufdrehmoment als Klasse A und B bei LRT =200 % von FLT. Dieser Motor wird bei schwer anlaufenden Lasten eingesetzt, die mit konstanter Geschwindigkeit angetrieben werden müssen, wie Förderbänder, Brecher, Kolbenpumpen und Kompressoren.

- Klasse D Motoren haben das höchste Anlaufdrehmoment (LRT) bei gleichzeitig niedrigem Anlaufstrom aufgrund des hohen Schlupfs (5 % bis 13 % bei FLT). Der hohe Schlupf führt zu einer geringeren Geschwindigkeit. Die Geschwindigkeitsregulierung ist schlecht. Der Motor zeichnet sich jedoch dadurch aus, dass er Lasten mit sehr variabler Drehzahl antreibt, wie sie beispielsweise ein Schwungrad mit Energiespeicherung erfordern. Zu den Anwendungen gehören Stanzpressen, Scheren und Aufzüge.

- Klasse E Motoren sind eine Version mit höherem Wirkungsgrad der Klasse B.

- Klasse F Motoren haben ein viel niedrigeres LRC, LRT und Ausfalldrehmoment als Klasse B. Sie treiben konstante, leicht zu startende Lasten an.

Leistungsfaktor bei Asynchronmotoren

Induktionsmotoren bieten einen nacheilenden (induktiven) Leistungsfaktor für die Stromleitung. Der Leistungsfaktor bei großen, voll belasteten Hochgeschwindigkeitsmotoren kann bei großen Hochgeschwindigkeitsmotoren bis zu 90 % betragen. Bei 3/4 Volllast kann der größte Leistungsfaktor des Hochgeschwindigkeitsmotors 92% betragen.

Der Leistungsfaktor für kleine Motoren mit niedriger Drehzahl kann bis zu 50 % betragen. Beim Start kann der Leistungsfaktor im Bereich von 10 % bis 25 % liegen und steigt mit zunehmender Drehzahl des Rotors.

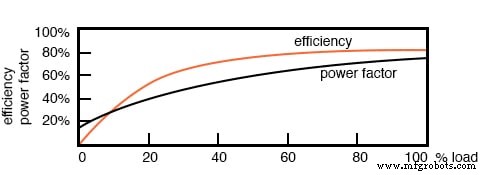

Der Leistungsfaktor (PF) variiert erheblich mit der mechanischen Belastung des Motors (Abbildung unten). Ein unbelasteter Motor entspricht einem Transformator ohne ohmsche Last auf der Sekundärseite. Vom Sekundärteil (Rotor) zum Primärteil (Stator) wird wenig Widerstand reflektiert.

Somit sieht die Stromleitung eine Blindlast von nur 10 % PF. Wenn der Rotor belastet wird, wird eine zunehmende Widerstandskomponente vom Rotor zum Stator reflektiert, was den Leistungsfaktor erhöht.

Leistungsfaktor und Effizienz des Induktionsmotors

Effizienz bei Asynchronmotoren

Große Drehstrommotoren sind effizienter als kleinere Drehstrommotoren und fast alle Einphasenmotoren. Der Wirkungsgrad großer Induktionsmotoren kann bei Volllast bis zu 95 % betragen, obwohl 90 % häufiger vorkommen.

Die Effizienz für einen leicht belasteten oder unbelasteten Induktionsmotor ist schlecht, da der größte Teil des Stroms für die Aufrechterhaltung des Magnetisierungsflusses verwendet wird. Wenn die Drehmomentbelastung erhöht wird, wird mehr Strom bei der Drehmomenterzeugung verbraucht, während der mit der Magnetisierung verbundene Strom konstant bleibt. Die Effizienz bei 75 % FLT kann etwas höher sein als bei 100 % FLT.

Die Effizienz wird bei 50 % FLT um einige Prozent verringert und bei 25 % FLT um einige weitere Prozent verringert. Der Wirkungsgrad wird nur unter 25 % FLT schlecht. Die Änderung des Wirkungsgrades bei Belastung ist in der obigen Abbildung dargestellt.

Induktionsmotoren sind normalerweise überdimensioniert, um zu gewährleisten, dass ihre mechanische Last unter allen Betriebsbedingungen gestartet und angetrieben werden kann. Wenn ein mehrphasiger Motor mit weniger als 75 % des Nenndrehmoments belastet wird, wo der Wirkungsgrad am höchsten ist, leidet der Wirkungsgrad nur geringfügig bis auf 25 % FLT.

Nola Power Factor Corrector

Frank Nola von der NASA schlug Ende der 1970er Jahre einen Leistungsfaktorkorrektor (PFC) als energiesparendes Gerät für einphasige Induktionsmotoren vor. Es basiert auf der Prämisse, dass ein weniger als voll belasteter Induktionsmotor weniger effizient ist und einen geringeren Leistungsfaktor hat als ein voll belasteter Motor. So lässt sich bei teilbelasteten Motoren, insbesondere bei 1-φ-Motoren, Energie sparen.

Die Energie, die zum Aufrechterhalten des Statormagnetfelds verbraucht wird, ist in Bezug auf Laständerungen relativ fest. Während bei einem voll belasteten Motor nichts gespart werden kann, kann die Spannung eines teilbelasteten Motors reduziert werden, um die Energie zu verringern, die zum Aufrechterhalten des Magnetfelds erforderlich ist.

Dies erhöht den Leistungsfaktor und die Effizienz. Dies war ein gutes Konzept für die notorisch ineffizienten Einphasenmotoren, für die es gedacht war.

Dieses Konzept ist auf große 3-Phasen-Motoren nicht sehr anwendbar. Aufgrund ihres hohen Wirkungsgrades (90%+) ist nicht viel Energie einzusparen. Darüber hinaus hat ein Motor mit 95 % Wirkungsgrad bei 50 % Volllastdrehmoment (FLT) immer noch 94 % Wirkungsgrad und bei 25 % FLT einen Wirkungsgrad von 90 %.

The potential energy savings in going from 100% FLT to 25% FLT is the difference in efficiency 95% - 90% =5%. This is not 5% of the full load wattage but 5% of the wattage at the reduced load. The Nola power factor corrector might be applicable to a 3-phase motor which idles most of the time (below 25% FLT), like a punch press.

The payback period for the expensive electronic controller has been estimated to be unattractive for most applications. Though, it might be economical as part of an electronic motor starter or speed Control.

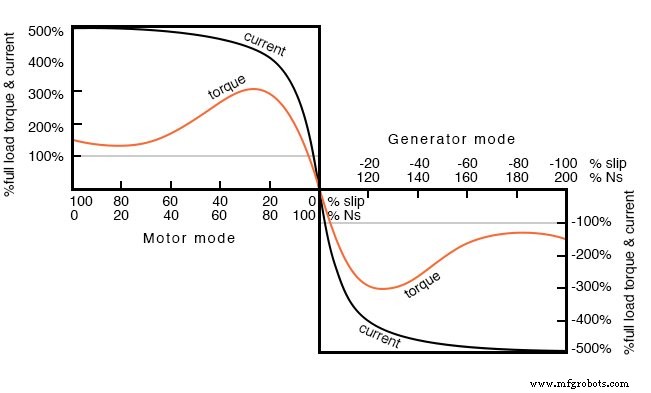

Induction Motors as Alternators

An induction motor may function as an alternator if it is driven by a torque at greater than 100% of the synchronous speed (figure below). This corresponds to a few % of “negative” slip, say -1% slip.

This means that as we are rotating the motor faster than the synchronous speed, the rotor is advancing 1% faster than the stator rotating magnetic field. It normally lags by 1% in a motor. Since the rotor is cutting the stator magnetic field in the opposite direction (leading), the rotor induces a voltage into the stator feeding electrical energy back into the power line.

Negative torque makes induction motor into a generator

Such an induction generator must be excited by a “live” source of 50 or 60 Hz power. No power can be generated in the event of a power company power failure. This type of alternator appears to be unsuited as a standby power source.

As an auxiliary power wind turbine generator, it has the advantage of not requiring an automatic power failure disconnect switch to protect repair crews.

It is fail-safe.

Small remote (from the power grid) installations may be made self-exciting by placing capacitors in parallel with the stator phases. If the load is removed residual magnetism may generate a small amount of current flow.

This current is allowed to flow by the capacitors without dissipating power. As the generator is brought up to full speed, the current flow increases to supply a magnetizing current to the stator. The load may be applied at this point. Voltage regulation is poor. An induction motor may be converted to a self-excited generator by the addition of capacitors.

Startup procedure is to bring the wind turbine up to speed in motor mode by application of normal power line voltage to the stator. Any wind-induced turbine speed in excess of synchronous speed will develop negative torque, feeding power back into the power line, reversing the normal direction of the electric kilowatt-hour meter.

Whereas an induction motor presents a lagging power factor to the power line, an induction alternator presents a leading power factor. Induction generators are not widely used in conventional power plants.

The speed of the steam turbine drive is steady and controllable as required by synchronous alternators. Synchronous alternators are also more efficient.

The speed of a wind turbine is difficult to control and subject to wind speed variation by gusts. An induction alternator is better able to cope with these variations due to the inherent slip. This stresses the gear train and mechanical components less than a synchronous generator.

However, this allowable speed variation only amounts to about 1%. Thus, a direct line connected induction generator is considered to be fixed-speed in a wind turbine (See Doubly-fed induction generator for a true variable speed alternator).

Multiple generators or multiple windings on a common shaft may be switched to provide a high and low speed to accommodate variable wind conditions.

Motor Starting and Speed Control

Some induction motors can draw over 1000% of full load current during starting; though, a few hundred percents is more common. Small motors of a few kilowatts or smaller can be started by direct connection to the power line.

Starting large motors can cause line voltage sag, affecting other loads. Motor-start rated circuit breakers (analogous to slow blow fuses) should replace standard circuit breakers for starting motors of a few kilowatts. This breaker accepts high overcurrent for the duration of starting.

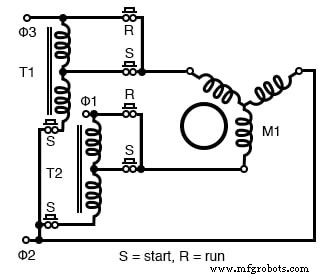

Autotransformer induction motor starter

Motors over 50 kW use motor starters to reduce line current from several hundred to a few hundred percents of full load current. An intermittent duty autotransformer may reduce the stator voltage for a fraction of a minute during the start interval, followed by application of full line voltage as in the figure above.

Closure of the S contacts applies reduced voltage during the start interval. The S contacts open and the R contacts close after starting. This reduces starting current to, say, 200% of full load current. Since the autotransformer is only used for the short start interval, it may be sized considerably smaller than a continuous-duty unit.

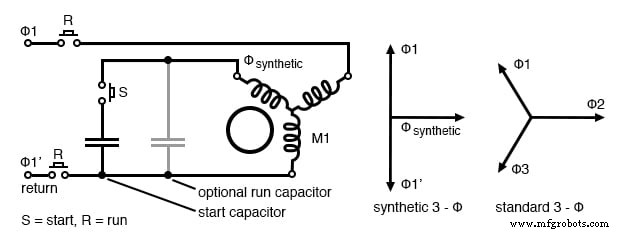

Running Three-Phase Motors on Single-Phase Provisions

Three-phase motors will run on single phase as readily as single-phase motors. The only problem for either motor is starting. Sometimes 3-phase motors are purchased for use on single-phase if three-phase provisioning is anticipated.

The power rating needs to be 50% larger than for a comparable single phase motor to make up for one unused winding. Single-phase is applied to a pair of windings simultaneous with a start capacitor in series with the third winding.

The start switch is opened in the figure below upon motor start. Sometimes a smaller capacitor than the start capacitor is retained while running.

Starting a three-phase motor on single phase

The circuit in the figure above for running a three-phase motor on single phase is known as a static phase converter if the motor shaft is not loaded. Moreover, the motor acts as a 3-phase generator.

Three-phase power may be tapped off from the three stator windings for powering other 3-phase equipment. The capacitor supplies a synthetic phase approximately midway ∠90° between the ∠180° single-phase power source terminals for starting.

While running, the motor generates approximately standard 3-φ, as shown above. Matt Isserstedt shows a complete design for powering a home machine shop.

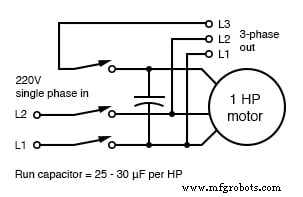

Self-starting static phase converter. Run capacitor =25-30µF per HP. Adapted from Figure 7, Hanrahan

Since a static phase converter has no torque load, it may be started with a capacitor considerably smaller than a normal start capacitor. If it is small enough, it may be left in the circuit as a run-capacitor (See the figure above).

However, smaller run-capacitors result in better 3-phase power output. Moreover, adjustment of these capacitors to equalize the currents as measured in the three phases results in the most efficient machine. However, a large start capacitor is required for about a second to quickly start the converter. Hanrahan provides construction details.

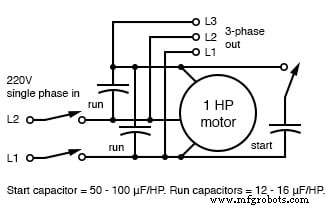

More efficient static phase converter. Start capacitor =50-100µF/HP. Run capacitors =12-16µF/HP. Adapted from Figure 1, Hanrahan

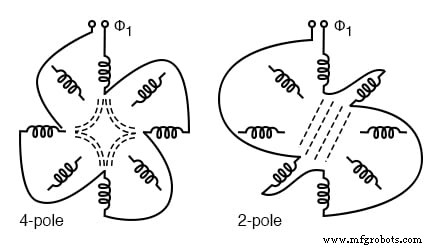

Induction Motors with Multiple Fields

Induction motors may contain multiple field windings, for example, a 4-pole and an 8-pole winding corresponding to 1800 and 900 rpm synchronous speeds. Energizing one field or the other is less complex than rewiring the stator coils.

Multiple fields allow speed change

If the field is segmented with leads brought out, it may be rewired (or switched) from 4-pole to 2-pole as shown above for a 2-phase motor. The 22.5° segments are switchable to 45° segments. Only the wiring for one phase is shown above for clarity.

Thus, our induction motor may run at multiple speeds. When switching the above 60 Hz motor from 4 poles to 2 poles the synchronous speed increases from 1800 rpm to 3600 rpm.

F: If the motor is driven by 50 Hz, what would be the corresponding 4-pole and 2-pole synchronous speeds?

A:

Ns =120f/P =120*50/4 =1500 rpm (4-pole) Ns =3000 rpm (2-pole)

Induction Motors with Variable Voltage

The speed of small squirrel cage induction motors for applications such as driving fans may be changed by reducing the line voltage. This reduces the torque available to the load which reduces the speed (see figure below).

Variable voltage controls induction motor speed

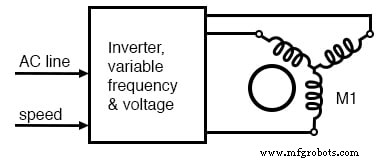

Electronic Speed Control in Induction Motors

Modern solid-state electronics increase the options for speed control. By changing the 50 or 60 Hz line frequency to higher or lower values, the synchronous speed of the motor may be changed. However, decreasing the frequency of the current fed to the motor also decreases reactance XL which increases the stator current.

This may cause the stator magnetic circuit to saturate with disastrous results. In practice, the voltage to the motor needs to be decreased when the frequency is decreased.

Electronic variable speed drive

Conversely, the drive frequency may be increased to increase the synchronous speed of the motor. However, the voltage needs to be increased to overcome increasing reactance to keep current up to a normal value and maintain torque.

The inverter approximates sine waves to the motor with pulse width modulation outputs. This is a chopped waveform which is either on or off, high or low, the percentage of “on” time corresponds to the instantaneous sine wave voltage.

Once electronics is applied to induction motor control, many control methods are available, varying from the simple to complex:

- Scalar Control: Low-cost method described above to control only voltage and frequency, without feedback.

- Vector Control: Also known as a vector phase control. The flux and torque producing components of stator current are measured or estimated on a real-time basis to enhance the motor torque-speed curve. This is computation intensive.

- Direct Torque Control: An elaborate adaptive motor model allows more direct control of flux and torque without feedback. This method quickly responds to load changes.

Tesla Polyphase Induction Motors Summary

- A polyphase induction motor consists of a polyphase winding embedded in a laminated stator and a conductive squirrel-cage embedded in a laminated rotor.

- Three-phase currents flowing within the stator create a rotating magnetic field which induces a current and consequent magnetic field in the rotor. Rotor torque is developed as the rotor slips a little behind the rotating stator field.

- Unlike single-phase motors, polyphase induction motors are self-starting.

- Motor starters minimize loading of the power line while providing a larger starting torque than required during running. Line current reducing starters are only required for large motors.

- Three-phase motors will run on single phase if started.

- A static phase converter is a three-phase motor running on single phase having no shaft load, generating a 3-phase output.

- Multiple field windings can be rewired for multiple discrete motor speeds by changing the number of poles.

Linear Induction Motors

The wound stator and the squirrel cage rotor of an induction motor may be cut at the circumference and unrolled into a linear induction motor. The direction of linear travel is controlled by the sequence of the drive to the stator phases.

The linear induction motor has been proposed as a drive for high-speed passenger trains. Up to this point, the linear induction motor with the accompanying magnetic repulsion levitation system required for a smooth ride has been too costly for all but experimental installations.

However, the linear induction motor is scheduled to replace steam-driven catapult aircraft launch systems on the next generation of the naval aircraft carrier, CVNX-1, in 2013. This will increase efficiency and reduce maintenance.

VERWANDTES ARBEITSBLATT:

- Arbeitsblatt zur Theorie des Wechselstrommotors

Industrietechnik

- Induktionsmotor

- Einphasen-Asynchronmotoren

- AC-Kommutatormotoren

- Technischer Tipp:Motoren

- Elektromotorsicherheit:Verschiedene Phasen und Sicherheitsmaßnahmen

- 4 Hauptarten von Wicklungsfehlern bei AC-Elektromotoren

- Über Industriemotoren und Anwendungen

- Eine Einführung in den BLDC-Motor

- 5 Gründe, warum TEFC-Motoren ausfallen

- Richtige Wartung von Kompressormotoren