Was ist Formen? Arten von Umformprozessen [Notizen &PDF]

Umformen ist eine der wichtigsten Fertigungstechniken im modernen Maschinenbau. Nahezu viele Gegenstände unseres täglichen Lebens werden durch Umformverfahren oder -prozesse hergestellt.

Einige Beispiele sind die Kugel in einem Kugelschreiber, hydraulische und pneumatische Ventile, Zahnpastabehälter, Kochgefäße, Ketten, Ventilatorflügel usw.

Die Metallumformung ist aufgrund ihrer positiven Vorteile wie Kosteneffizienz, verbesserte mechanische Eigenschaften, hohe Festigkeit, gesteigerte Produktivität und verbesserte Materialeinsparung weltweit weit verbreitet.

Das Formen hat seine Anwendungen in vielen Bereichen wie der Luft- und Raumfahrt, der Automobil- und der Verteidigungsindustrie gefunden.

Ein typisches Automobil verwendet Teile wie Felgen, die Karosserie, das Fahrgestell, die Ventile, die durch ein Umformverfahren hergestellt wurden.

In diesem Artikel werden wir untersuchen, was Umformen ist und was verschiedene Arten von Umformprozessen sind ? im Detail. Und als nächstes werden wir auch die Vorteile, Nachteile und Anwendungen sehen .

Forming-Prozess-Historie

Die Entdeckung eines Kupferanhängers im Nordirak um 8.700 v. Chr. wurde als erster bekannter industrieller Metallabbau- und -verarbeitungsbetrieb etabliert. Der Kupferabbau wurde in Amerika bereits 4000-5000 v. Chr. im Lake Michigan dokumentiert.

Metalle wurden im Laufe der Zeit immer wichtiger für ihre individuellen Zivilisationen und wurden für den Baubetrieb unerlässlich, und die Metallverarbeitung wurde zu einem wichtigen Bestandteil der Gesellschaft.

Die Kunst der Metallbearbeitung umfasst mittlerweile ein breites Spektrum an Berufen und Branchen.

Die Umformung und Umformung von Metall ist für viele Menschen eine Spezialität. Seit der Antike haben sich die Techniken erheblich weiterentwickelt, und Maschinen führen heute den Großteil der Metallformung durch.

Zum Beispiel wird das Rollformen mit hochwertigen Rollformgeräten durchgeführt. Rollformen ist ein Verfahren zum Biegen eines kontinuierlichen Metallstreifens in eine bestimmte Form.

Eine Rollformmaschine besteht aus einer Reihe von Rollen, die Metall in einer kontinuierlichen Bewegung in Form biegen. Von jedem Walzenpaar, auch Litzen genannt, wird nur ein kleiner Teil des Metalls gebogen. Das Metall wird gewalzt, bis es die Anforderungen erfüllt.

Die Entwicklung der Metallbearbeitung zeigt sich in der Kunst der Walzenherstellung. Die Verwendung einer Rollformmaschine und anderer Rollformgeräte sind Beispiele dafür, wie sich die metallverarbeitende Industrie im Laufe der Zeit entwickelt hat.

Was ist ein Forming-Prozess?

Die Metallumformung ist ein Prozess zur Herstellung von Komponenten mit gewünschten Formen durch plastisches Verformen des Materials, durch Aufbringen von Druckkraft, Biege- oder Scherkraft, Zugkraft oder Kombinationen dieser Kräfte zusammen, ohne Material hinzuzufügen oder zu entfernen.

Arten von Umformprozessen

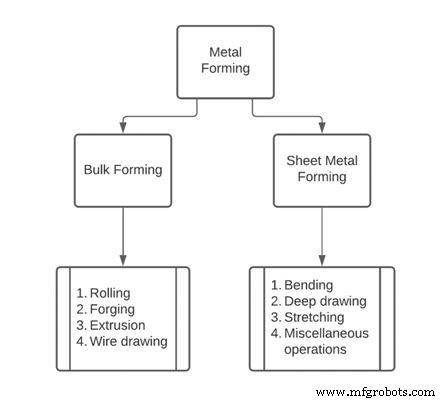

Der Umformprozess wurde in zwei Gruppen eingeteilt; Massivumformung und Blechumformung .

Weiters die detaillierte Gliederung des Umformprozesses, wie Sie im Layout oben sehen können.

Nun lernen wir alle Typen im Detail kennen.

#1. Massivumformung

Massenformung ist ein Verfahren zur Herstellung von Materialien in großen Mengen von Produkten, deren Oberfläche kleiner als das Volumenverhältnis ist .

Dabei werden zur Bearbeitung Zugkräfte, Druckkräfte, Scherkräfte oder eine Kombination aus beiden verarbeitet.

Es wird in Maschinen durchgeführt, die über eine Reihe von Werkzeugen und Matrizen verfügen. Die Verwendung eines Werkzeugs und der Matrize selbst lässt uns verstehen, dass die Matrize die gleiche Form wie das herzustellende Ergebnis hat und das Werkzeug gegen die Matrize gedrückt wird, um die Form auf dem Material zu erzeugen.

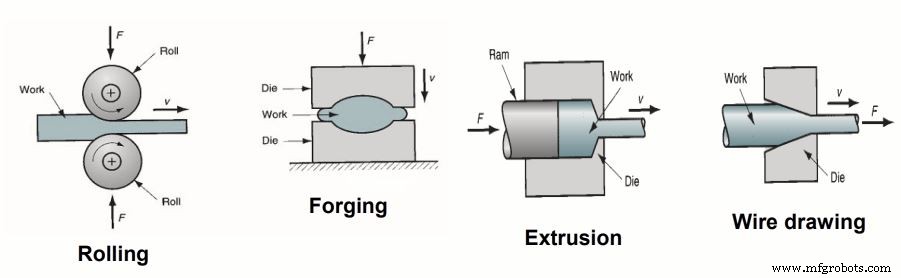

Die Massivumformung umfasst Prozesse namens Walzen, Schmieden, Extrudieren und Ziehen als Arbeitsprozesse.

1.1 Rolling

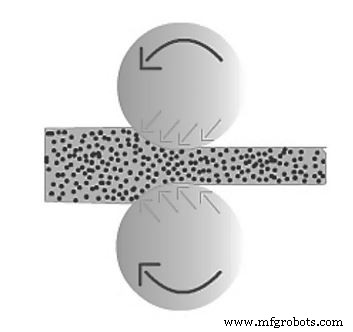

Walzen ist ein typisches Umformverfahren zur Herstellung von Halbzeugen wie Stangen, Blechen und Platten sowie Fertigprodukten wie Winkeln, U-Profilen und Profilen. Das Walzen kann sowohl heiß als auch kalt erfolgen.

Dabei wird der Knüppel in Form einer Bramme zwischen zwei gegenläufig rotierenden Walzen verdichtet, wodurch der Knüppel in seiner Dicke reduziert und in eine neue Form gebracht wird. Die rotierenden Walzen ziehen die Platte in den Raum und verdichten sie. Das Endprodukt ist der verkleinerte Knüppel.

Im Laufe der Zeit hat sich eine Vielzahl von Walzwerken für die Herstellung unterschiedlich geformter Artikel entwickelt. Jeder wird unten beschrieben.

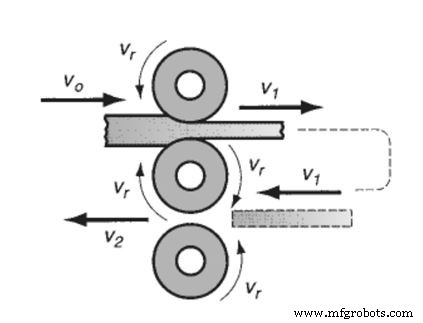

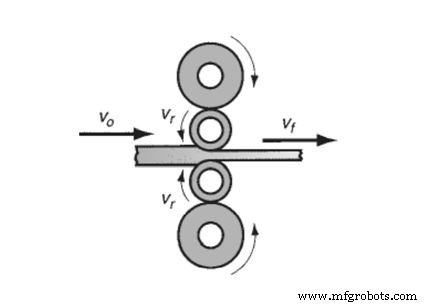

1.2 Zwei-Hoch-Walzwerk

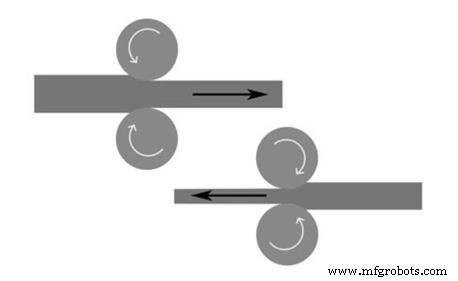

Das Duo-Walzwerk besteht aus drei separaten Gerüsten mit zwei übereinander gestapelten horizontalen Walzen.

Bei diesem Mühlentyp sind eine oder beide Walzen verstellbar. Das Metall wird zwischen zwei Rollen geführt, die sich während des Betriebs mit der gleichen Geschwindigkeit, aber in unterschiedlichen Richtungen drehen.

1.3 Drei-Hoch-Walzwerk

Beim Trio-Walzwerk sind drei Walzen übereinander angeordnet. Es werden jeweils zwei Walzen für einen einzigen Durchgang verwendet. In diesem Fall wird die Rollrichtung nicht geändert.

Das Blatt wird für eine weitere Verkleinerung zu den unteren zwei Rollen verschoben, sobald die oberen zwei Rollen für die erste Verkleinerung verwendet wurden. Dieser Zyklus wird wiederholt, bis die gewünschte Abnahme erreicht ist.

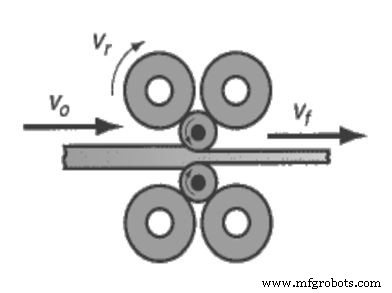

1.4 Quarto-Walzwerk

Das Quarto-Walzwerk besteht aus zwei kleinen Walzen zum Reduzieren der Dicke und zwei großen Gegenwalzen zum Stützen der kleinen Walzen.

Da die Kontaktfläche Rolle-Blatt bei kurzen Rollen reduziert ist, wird die erforderliche Rollenkraft verringert.

Die großen Stützrollen werden benötigt, um die elastische Durchbiegung der kleinen Rollen zu verringern, wenn das Blatt zwischen ihnen hindurchgeführt wird.

1.5-Cluster-Mühle

Eine Cluster-Mühle besteht aus zwei Arbeitswalzen und vier oder mehr Stützwalzen.

Die Anzahl der erforderlichen Stütz- oder Stützwalzen wird durch die Menge an Unterstützung bestimmt, die für die Arbeitswalzen (mit kleinem Durchmesser) benötigt wird. Cluster-Walzwerke werden normalerweise beim Kaltwalzen eingesetzt.

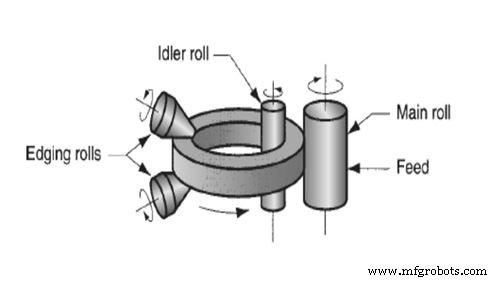

1.6 Ringwalzen

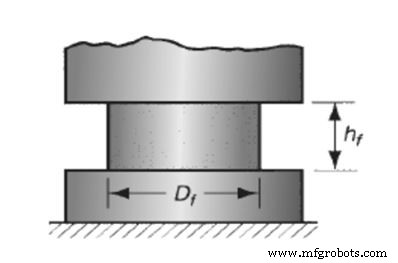

Ringwalzen ist ein Umformverfahren, bei dem eine dickwandige Ringkomponente mit geringerem Durchmesser in einen dünnwandigen Ring mit größerem Durchmesser gewalzt wird.

Wenn der dickwandige Ring zusammengedrückt wird, dehnt sich das verformte Material aus, wodurch der Durchmesser des Rings zunimmt.

1.7 Schmieden

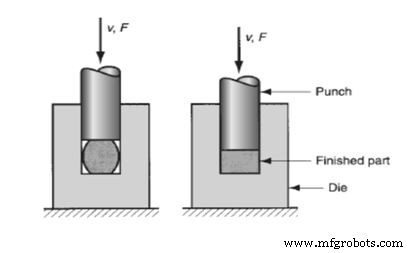

Schmieden ist ein Massivumformverfahren, bei dem Druck- und Zugkräfte auf ein Werkstück oder einen Barren ausgeübt werden, um es mit einem Werkzeugpaar, das als Matrize und Stempel bezeichnet wird, zu einem Endprodukt zu verarbeiten.

Zum Schmieden können offene oder geschlossene Gesenke verwendet werden. In den meisten Fällen wird Freiformschmieden verwendet, um Rohmaterialien in eine Form zu bringen, die für eine spätere Umformung oder Bearbeitung geeignet ist.

Dabei wird der Knüppel zwischen zwei Stempeln verdichtet. Die Matrizen enthalten eine geformte Kontur, die auf dem Endprodukt erzeugt werden soll. Beim Zusammenpressen des Barrens zwischen zwei Stempeln wird dem Barren die Form verliehen, wodurch das Endprodukt erhalten wird.

1.7.1 Freiformschmieden

Für Vorgänge wie Ausziehen, Ausdünnen usw. werden Freiformschmiedestücke mit einem Paar flacher Gesenke ausgeführt.

Freiformschmieden ist eine wichtige Technologie in einer Vielzahl von Branchen.

Es ermöglicht die grobe und abschließende Formgebung von Metallen, insbesondere von Stahl und Stahllegierungen. Es erfordert eine Matrize mit offenen Seiten, die es dem Werkstück erlaubt, sich seitlich frei zu bewegen, wenn es getroffen wird. Diese Konstruktion ermöglicht auch das Schmieden sehr großer Werkstücke.

1.7.2 Gesenkschmieden

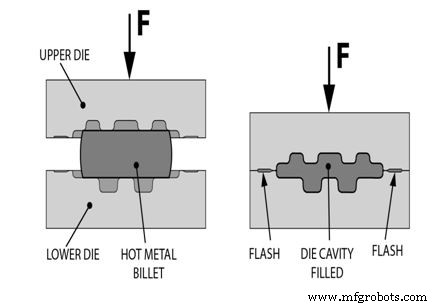

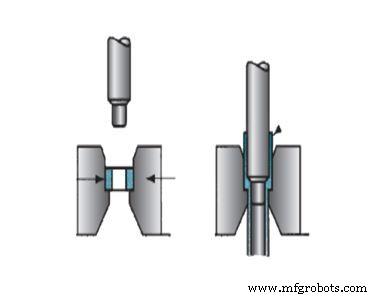

Das Schmieden im geschlossenen Gesenk wird durch Komprimieren eines Rohmaterialblocks in einen zwischen zwei geformten Gesenken erzeugten Hohlraum erreicht.

Die Form des Werkzeughohlraums wird durch Umformen von Produkten erreicht. Das Formen im geschlossenen Gesenk wird zur Herstellung von Ventilteilen, Pumpenteilen, winzigen Zahnrädern, Pleuelstangen, Schraubenschlüsseln und anderen Gegenständen verwendet.

1.7.3 Prägen

Der Prozess des Prägens ist das Aufbringen von Druckspannung auf die Oberfläche des Rohmaterials, um dem Prägestempel einzigartige Formen zu verleihen.

Beispiele sind bedruckte Metallmünzen und Medaillons.

1.7.4 Eindruck-Gesenkschmieden

Beim Gesenkschmieden haben die Gesenkoberflächen eine Form, die dem Werkstück während der Kompression verliehen wird, wodurch der Metallfluss stark eingeschränkt wird. Das zusätzlich verzerrte Material außerhalb des Stempelabdrucks wird als Grat bezeichnet. Dies wird später entfernt.

Gesenkschmieden ist nicht in der Lage, Produkte mit engen Toleranzen herzustellen.

Um die erforderlichen Genauigkeiten zu erreichen, ist in der Regel eine spanende Bearbeitung erforderlich.

Der Schmiedeprozess erzeugt die Grundform des Artikels, wobei die Teile des Teils, die eine Präzisionsbearbeitung erfordern, wie Löcher und Gewinde, weiter bearbeitet werden.

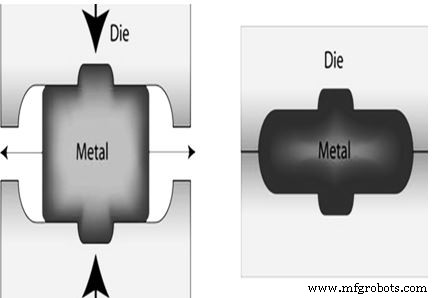

1.7.5 Flash-less-forging

Beim gratlosen Schmieden ist das Werkstück beim gratlosen Schmieden vollständig innerhalb des Gesenks begrenzt, und es wird kein Grat erzeugt. Die Menge des anfänglich verwendeten Werkstücks muss genau so gesteuert werden, dass sie dem Volumen des Werkzeughohlraums entspricht.

Dieses gratfreie Schmiedeverfahren eignet sich aufgrund der Anforderungen zur Herstellung von einfachen und symmetrischen Teilegeometrien sowie von Werkstoffen wie Al, Mg und deren Legierungen.

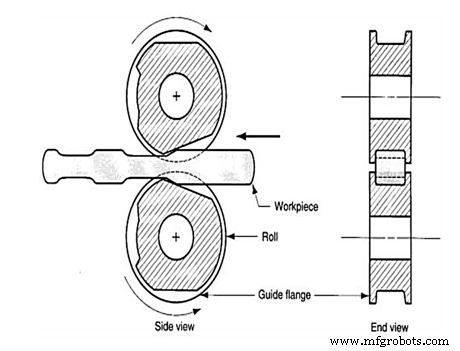

1.7.6 Rollschmieden

Rollschmieden ist ein Formgebungsverfahren, das verwendet wird, um den Querschnitt eines zylindrischen oder rechteckigen Stabs zu verringern, indem er durch einen Satz gegenüberliegender Rollen mit passenden Rillen in Bezug auf die gewünschte Form des fertigen Artikels geführt wird. Obwohl es auch Walzen und Schmieden kombiniert, wird es als Schmiedevorgang kategorisiert.

Dabei drehen sich die Walzen teilweise je nach Verformungsgrad. Rollgeschmiedete Produkte sind oft stärker und haben die erforderliche Kornstruktur im Vergleich zur maschinellen Bearbeitung des gleichen Artikels.

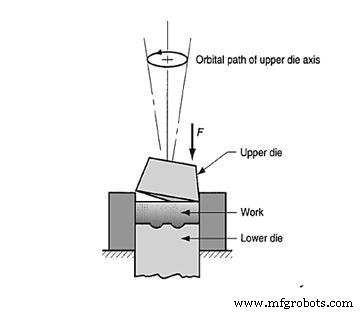

1.7.7 Orbitalschmieden

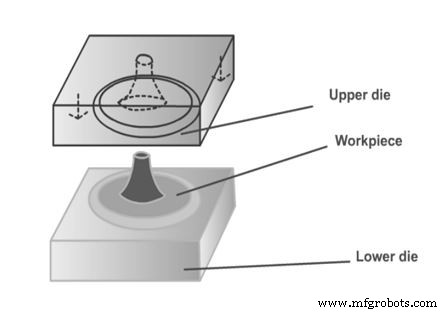

Beim Orbitalschmieden wird dem Material bei diesem Verfahren die Form durch ein kegelförmiges Obergesenk verliehen, das synchron in das Werkstück gerollt und geschoben wird. Ein Untergesenk wird verwendet, um die Arbeit zu unterstützen.

Durch die schräge Kegelachse wird an jedem Punkt des Umformprozesses nur ein winziger Teil der Werkstückoberfläche gequetscht.

Der unter Druck stehende Bereich kreist, wenn sich der höhere Würfel dreht. Es gibt eine signifikante Reduzierung des Presslastbedarfs, der durch partiellen Dehnungskontakt in jedem Schritt des Umformens verursacht wird.

1.7.8 Isothermisches Schmieden

Isothermisches Schmieden ist eine Warmschmiedetechnik, bei der das Werkstück während des Umformprozesses auf hoher Temperatur gehalten wird. Die Schmiedegesenke werden ebenfalls auf der gleichen hohen Temperatur gehalten. Indem die Kälte des Werkstücks, das mit den kühlen Werkzeugoberflächen in Kontakt kommt, eliminiert wird, fließt das Metall leichter und der erforderliche Kraftaufwand wird verringert.

Die Technik ist kostspieliger als herkömmliches Schmieden und wird typischerweise für schwer zu schmiedende Metalle wie Ti, Superlegierungen und komplizierte Komponentenformen verwendet. Um eine schnelle Oxidation des Matrizenmaterials zu vermeiden, wird der Vorgang in einem Vakuum oder einer inerten Umgebung durchgeführt.

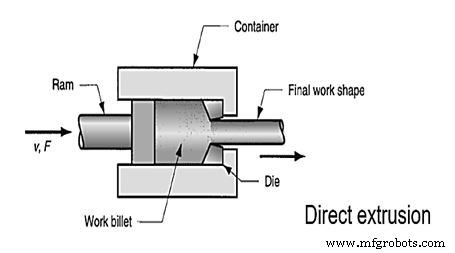

1.8 Extrusion

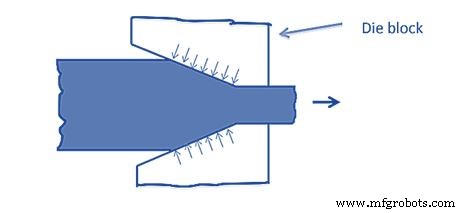

Die Extrusion ist ein Massivumformverfahren, bei dem Arbeitsmetall durch ein Matrizenloch gedrückt oder komprimiert wird, um eine gewünschte Querschnittsform zu erzeugen.

Die Extrusion wird typischerweise in zwei Arbeitsweisen aufgeteilt. Eine als Direkt- oder Vorwärtsextrusion und die andere als Indirekt- oder Rückwärtsextrusion.

1.8.1 Direkt- oder Vorwärtsextrusion

Beim Direktstrangpressen wird zunächst ein Metallbarren in den Behälter geladen. Der Behälter hat ein Matrizenloch mit geformter Kontur. Ein Stempel wird dann verwendet, um den Metallbarren durch das Matrizenloch zu zwingen, um den Artikel herzustellen.

Zu den extrudierten Produkten gehören Rohre, Dosen, Becher, kleine Zahnräder, Wellen usw.

Am Ende jeder Extrusion verbleibt immer ein Teil des Barrens, der als Butt bezeichnet wird.

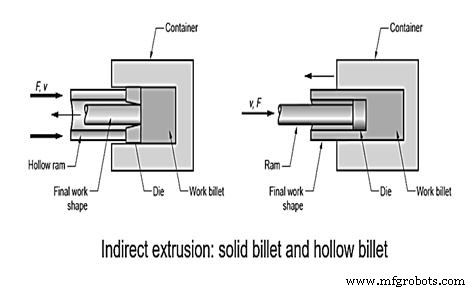

1.8.2 Indirekte oder Rückwärtsextrusion

Die Matrize ist nicht am Behälter, sondern am Stößel montiert. Das Metall fließt durch das Matrizenloch auf der Stößelseite in die entgegengesetzte Richtung der Stößelbewegung, da es durch den Stößel komprimiert wird.

Es gibt keine Reibung am Kontakt, da es keine Relativbewegung zwischen Barren und Behälter gibt, daher ist die Stößelkraft geringer als beim direkten Strangpressen.

1.9 Drahtziehen:

Das Drahtziehverfahren wird verwendet, um Drähte mit kleinem Durchmesser aus Stäben herzustellen, indem ihr Durchmesser verringert und ihre Länge mit Zugkraft gestreckt wird.

Drahtziehen wird verwendet, um Musiksaiten herzustellen. Rohrziehen kann verwendet werden, um nahtlose Rohre zu erstellen.

Bei diesem Verfahren wird ein Stab oder eine Stange durch ein Matrizenloch gezogen, um die gewünschte Drahtstärke zu formen, wodurch ihre Querschnittsfläche verringert wird.

2. Fließpressen

Fließpressen wird immer in kalter Form durchgeführt. Das Rückwärtsfließpressen ermöglicht sehr dünne Wandstärken. Herstellung von Zahnpastatuben zum Beispiel oder Batterieboxen.

Es wird mit schnelleren Geschwindigkeiten und mit kürzeren Hüben durchgeführt. Statt Druck auszuüben, wird Pralldruck verwendet, um den Barren durch die Matrize zu extrudieren. Das Schlagen kann jedoch durch Vorwärts- oder Rückwärtsextrusion oder eine Kombination der beiden erreicht werden.

2.1 Hydrostatische Extrusion

Bei der hydrostatischen Extrusionstechnik ist der Barren während des Prozesses im Behälter von Flüssigkeit umgeben, und die Flüssigkeit wird durch die Vorwärtsbewegung des Stempels unter Druck gesetzt. Aufgrund des Fluids gibt es keine Reibung innerhalb des Behälters und die Reibung an der Matrizenbohrung ist minimal. Beim Arbeiten bei hohen Temperaturen müssen spezielle Flüssigkeiten und Methoden angewendet werden.

Die Duktilität eines Materials steigt, wenn hydrostatischer Druck darauf wirkt und keine Reibung. Daher kann dieser Ansatz für Metalle verwendet werden, die für herkömmliche Extrusionsverfahren zu zerbrechlich sind.

Dieses Verfahren wird auf duktile Metalle angewendet, wobei große Reduktionsverhältnisse denkbar sind.

#2. Blechumformung

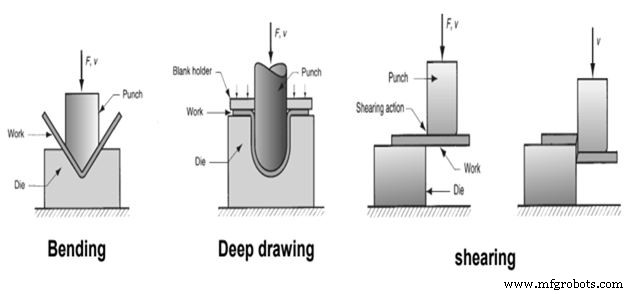

Die Blechumformung beinhaltet die Anwendung von Zug- und Scherkräften, um Bleche, Platten und Streifen mit einem Satz von Werkzeugen in einer gewünschten möglichen Form herzustellen. Stempel und Matrize werden als Werkzeuge im Fertigungsprozess verwendet.

Die Blechumformung ist mit Operationen verbunden; Biegen, Ziehen, Scheren, Stanzen und Stanzen zur Herstellung der Materialien.

Das Blechumformverfahren verwendet Verformungstechniken für Kunststoffbleche wie Tiefziehen, Schneiden, Biegen, Falzen, Bördeln, Kräuseln, Streckformen/Strecken, Stanzen.

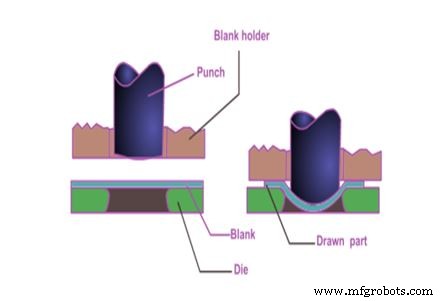

2.1 Tiefziehen:

Das Tiefziehen ist ein Blechbearbeitungsverfahren, bei dem ein Blech durch Zug- und Druckkräfte in eine hohle Becherform gepresst wird, ohne seine Dicke zu verändern.

Dabei wird das Blech über die Matrizenöffnung gelegt und mit einem Stempel hineingedrückt. Ein Niederhalter wird verwendet, um das Blech flach auf der Werkzeugoberfläche zu halten.

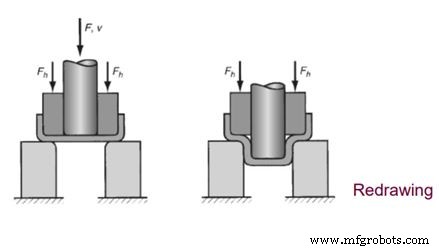

In vielen Fällen ist die zur Herstellung dieses Teils erforderliche Änderung erheblich (das Ziehverhältnis ist sehr hoch). In solchen Fällen erfordert die vollständige Umformung des Bauteils mehr als einen Tiefziehschritt.

Alle zusätzlichen Zeichenschritte, die zum Abschließen des Zeichenvorgangs erforderlich sind, werden als Neuzeichnen bezeichnet.

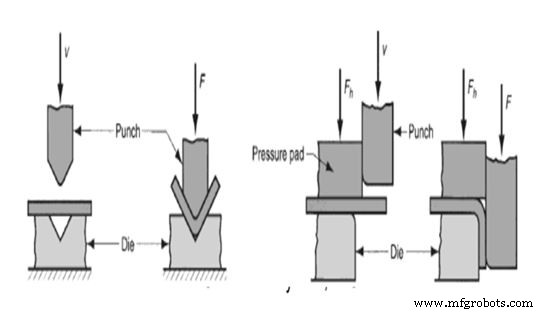

2.2 Blechbiegen:

Das Biegen von Blechen ist definiert als Metallbeanspruchung um eine gerade Achse. Das Metall an der Innenkante der neutralen Ebene wird komprimiert, während das Metall an den Außenkanten der neutralen Ebene während des Biegevorgangs gedehnt wird. Die Dicke des Blechs ändert sich durch das Biegen nicht.

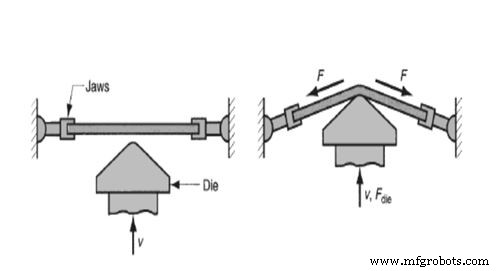

2.3 Strecken oder Streckziehen:

Das Streckziehen ist ein Blechumformverfahren, bei dem das Blech gezielt gestreckt und gleichzeitig gebogen wird, um seine Form zu ändern.

Das Blech wird an beiden Enden von Backen oder Zugsicken gehalten und dann durch Stanzen gestreckt, wodurch das Blech über seine Streckgrenze hinaus belastet und in die gewünschte Form gebracht wird.

Das Metall wurde plastisch verformt, wenn die Spannung gelöst wird. Die kombinierte Wirkung von Dehnung und Biegung bewirkt, dass das Teil eine geringere Rückfederung aufweist.

Videovortrag zum Metallumformprozess:

Anwendungen des Metallumformprozesses:

Die Umformtechnik wird zur Herstellung nahtloser Rohre, Stäbe und Turbinenringe eingesetzt. Es wird auch zur Herstellung von Zementöfen verwendet.

Dieser Umformprozess kann verwendet werden, um Lager, Platten, Stahlbleche und zahlreiche Komponenten für ein Automobil herzustellen.

Dieses Verfahren wird auch zur Herstellung von Raketen- und Flugzeugkomponenten sowie zur Herstellung von Scharnieren, Bolzen und Nägeln verwendet.

Vorteile des Umformverfahrens:

Die folgenden Vorteile von Umformprozessen sind wie folgt:

- Artikel mit erhöhter Festigkeit.

- Sehr weniger Materialverschwendung.

- Eine kleinere Komponente mit hoher Festigkeit kann hergestellt werden.

- Die hergestellten Artikel sind maßgenau.

- Gleichmäßige Formungsrate.

- Tolle Oberflächengüte.

- Weniger Bearbeitungszeit im Vergleich zu herkömmlichen Metallentfernungsverfahren.

- Verbesserte mechanische Eigenschaften.

Nachteile des Umformverfahrens:

Die folgenden Nachteile von Umformprozessen sind wie folgt:

- Der Energiebedarf ist hoch.

- Es besteht ein hoher Bedarf an mechanischen Kräften.

- Die Kaltverfestigung des Arbeitsmaterials ist eine Grenze für das Ausmaß der Umformung.

- Das spröde Material kann in diesem Verfahren nicht hergestellt werden.

- Manchmal wird auch ein Wärmebehandlungsprozess bei der Metallumformung eingesetzt.

Industrietechnik

- Was ist Gummipolsterumformung in der Metallbearbeitung?

- Was ist der Blechfertigungsprozess?

- Was ist Stempeln? - Arten, Betrieb und Anwendung

- Was ist Casting?- Definition| Arten des Gießens

- Was ist Räumen? - Verfahren, Arbeiten und Arten

- Was ist Schmieden? - Definition, Prozess und Arten

- Was ist Metallbeschichtung? - Definition, Arten und Vorteile

- Was ist Metallguss? - Definition, Typen und Prozess

- Blechumformprozess

- Was sind die 4 Arten von Herstellungsprozessen?