Extrusionsprozess:Definition, Arbeitsprinzip, Typen, Anwendungen, Vor- und Nachteile [Notizen mit PDF]

Im Bereich Maschinenbau das Extrusionsverfahren wird häufig von den Ingenieuren verwendet, um ein Objekt zu bilden, das eine feste Querschnittsfläche hat. Zur Herstellung des Objekts wird das Rohmaterial in eine Matrize gepresst, um ihm die gewünschte Form zu geben.

Die Hauptfunktion dieses Prozesses besteht darin, dass die spröden Materialien leicht in das gewünschte Produkt umgewandelt werden können, da im Fall der Extrusion nur die Scherspannung und die Druckspannung im Prozess auftreten.

Es kann argumentiert werden, dass die Extrusion ein halbkontinuierlicher oder sogar ein kontinuierlicher Prozess ist, der verwendet werden kann, um heißes oder sogar kaltes Material zu formen.

Was ist Extrusion?

Strangpressen ist eine Art der Metallumformung, bei der Matrizen verwendet werden, um die Form des Metallstücks mit Hilfe einer externen Kraft zu verändern, die von Natur aus komprimierend ist. Durch diesen Prozess können wir ganz einfach jede Art von komplexer Form herstellen.

Arbeitsprinzip der Extrusion:

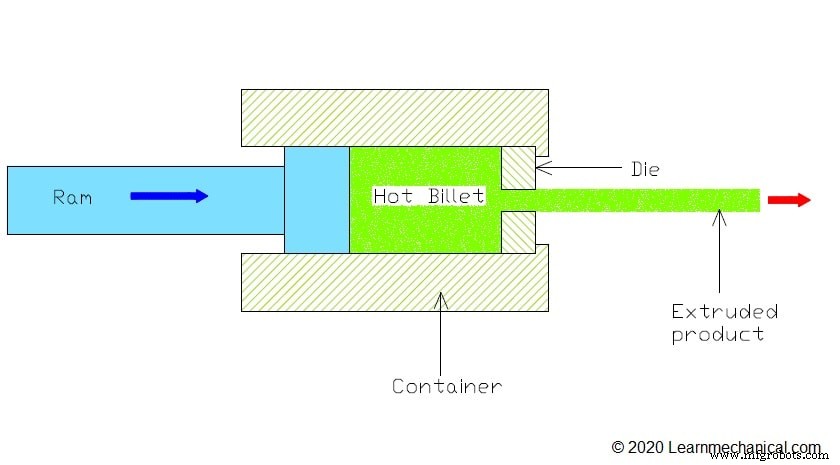

Die erforderliche Kraft wird beim Extrusionsverfahren durch einen Stempel oder Kolben zur Erzeugung der Druckkraft vorgegeben. Das folgende ist das Arbeitsprinzip des Extrusionsprozesses:

- Zunächst wird vom Hersteller ein Barren oder Knüppel in Standardgröße entwickelt.

- Anschließend wird der Barren beim Warmfließpressverfahren auf eine höhere Temperatur erhitzt und lange bei Raumtemperatur gelagert, um ihn in die Presse zu schieben.

- Der Knüppel wird durch den in der Presse montierten Kolben in Richtung der Matrize gedrückt, um die Druckkraft bereitzustellen.

- Die Matrize wird zuvor in einer erforderlichen Form hergestellt, um das Material in der gewünschten Form zu entwickeln. Hohe Druckkraft hilft dem Material, die gewünschte Form zu erreichen.

- Zuletzt wird das Material aus der Presse genommen und muss danach den Veredelungsprozess durchlaufen, um seine mechanischen Eigenschaften zu verbessern.

Extrusionsarten:

Die Extrusion kann grob in zwei Arten eingeteilt werden, eine ist die Heißextrusion ein anderes ist Kaltextrusion . Diese oben genannten Kategorien sind auch in Kategorien unterteilt, sie lauten wie folgt:

Heißextrusion

- Vorwärtsextrusion

- Rückwärtige Extrusion

Kaltextrusion

- Vorwärtsextrusion

- Hydrostatische Extrusion

- Hooker-Extrusion

- Rückwärtige Extrusion

- Schlagextrusion

- Kaltfließpressen

Lassen Sie uns also im Detail auf diese Kategorien eingehen.

Heißextrusion:

Ich hoffe, der Name dieser Art „Heißstrangpressen“ ist Ihnen bereits ein Begriff. Hier wird in diesem Prozess das Werkstück oder der Knüppel über die Rekristallisationstemperatur erhitzt, dann in den Behälter geladen und dann mit einem Stempel beaufschlagt.

Da das Werkstück bereits über die Rekristallisationstemperatur erwärmt ist, fließt es sehr leicht durch die Matrize und wird zudem sehr genau und effektiv umgeformt.

Die üblichen Materialien, die bei dieser Art der Extrusion verwendet werden, sind Magnesium, Kupfer, Stahl, Aluminium, Nickel usw.

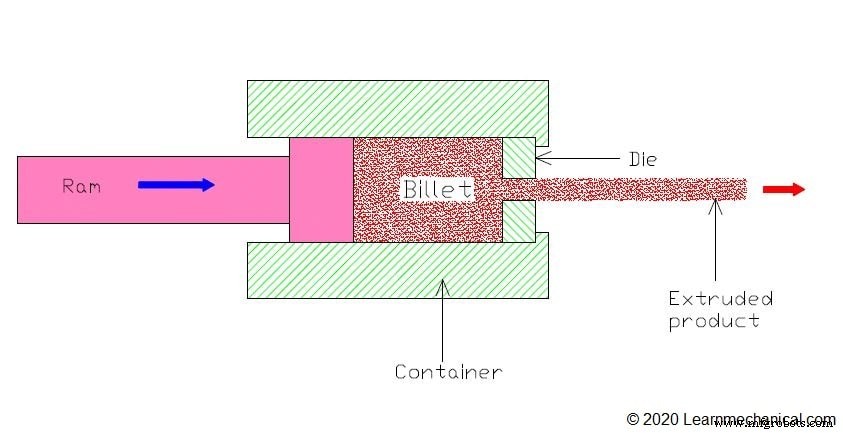

Kalte Extrusion:

Bei diesem Verfahren wird das Werkstück auf der normalen Raumtemperatur gehalten, also unterhalb der Rekristallisationstemperatur. Um ein Produkt nach diesem Verfahren zu extrudieren, ist eine enorme Kraft erforderlich.

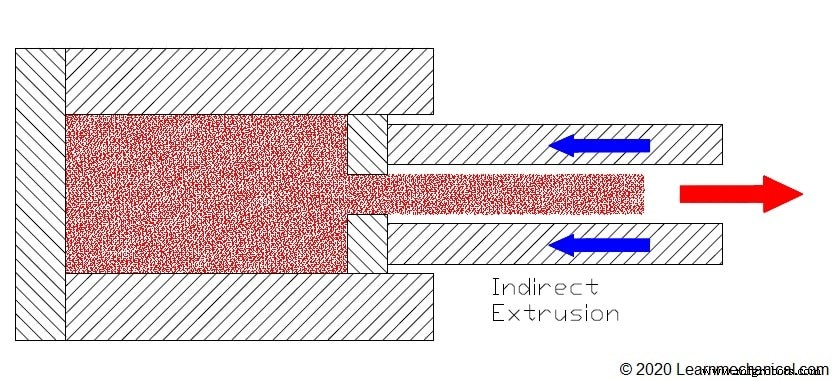

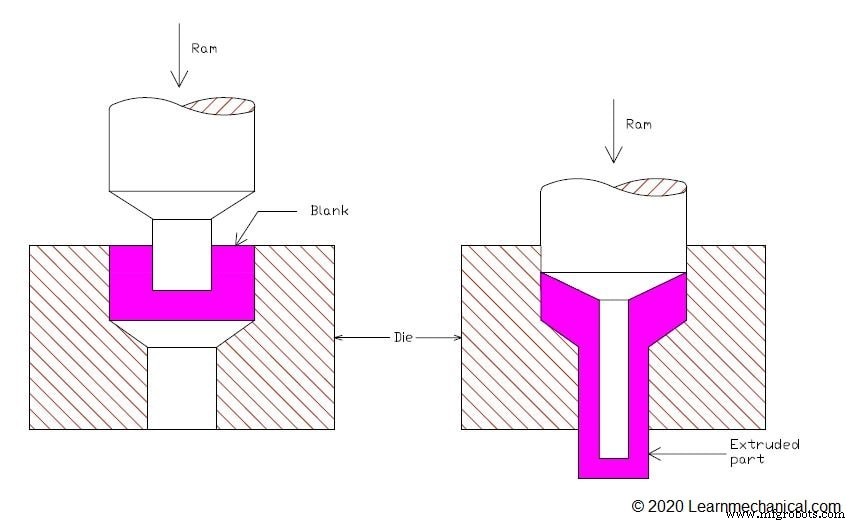

Indirekte Extrusion:

Dabei ist die Richtung der vom Stößel aufgebrachten Kraft und die Richtung des extrudierten Metalls auf der entgegengesetzten Seite. Diese Art der Extrusion wird auch als Rückwärtsextrusion bezeichnet.

Der Hauptvorteil dieser Art der Extrusion ist, dass sie die Reibung vergleichsweise reduziert. Auch durch dieses Verfahren können wir Metall mit relativ kleinerem Durchmesser extrudieren.

Direkte Extrusion:

Bei diesem Extrusionsverfahren sind die Richtung des Stempels und die Richtung des extrudierten Metalls in derselben Richtung. Dieser Extrusionsmodus wird auch Vorwärtsextrusion genannt.

Der Hauptvorteil dieses Verfahrens besteht darin, dass wir mit dieser Art längere Werkstücke extrudieren können.

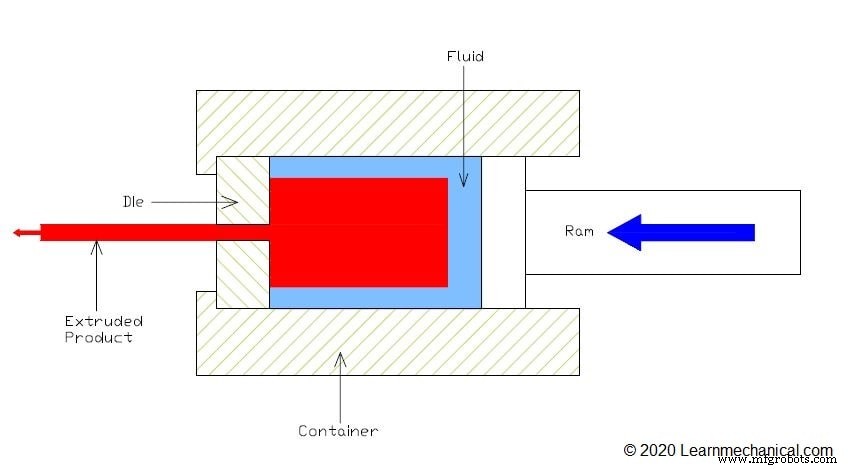

Hydrostatische Extrusion:

Bei dieser Art der Extrusion verwenden wir Flüssigkeit, um den Barren unter Druck zu setzen. Zuerst wird ein Knüppel in den Behälter geladen, dann füllen wir den Behälter mit Flüssigkeit, im Allgemeinen Rizinusöl, dann wird der Behälter geschlossen, mit Ausnahme einer Seite des Behälters, die einen Stößel und einen Kolben enthält.

Um den Vorgang reibungslos zu halten, wird die Form des Knüppels konisch gehalten, so dass er leicht durch die Matrize geführt werden kann.

Wenn wir also die Maschine starten, übt der Stößel einen hohen Druck auf die Flüssigkeit aus, die dann auf den Knüppel übertragen wird. Aufgrund des Hochdruckfluids findet eine plastische Verformung im Barren statt und er tritt auf der anderen Seite der Matrize aus und nimmt die Form der Matrize an.

Der Hauptvorteil dieses Verfahrens besteht darin, dass hier sehr wenig Reibungskraft wirkt, da kein Kontakt zwischen der Behälterwand und dem Knüppel besteht.

Die hydrostatische Extrusion wird normalerweise bei Raumtemperatur durchgeführt.

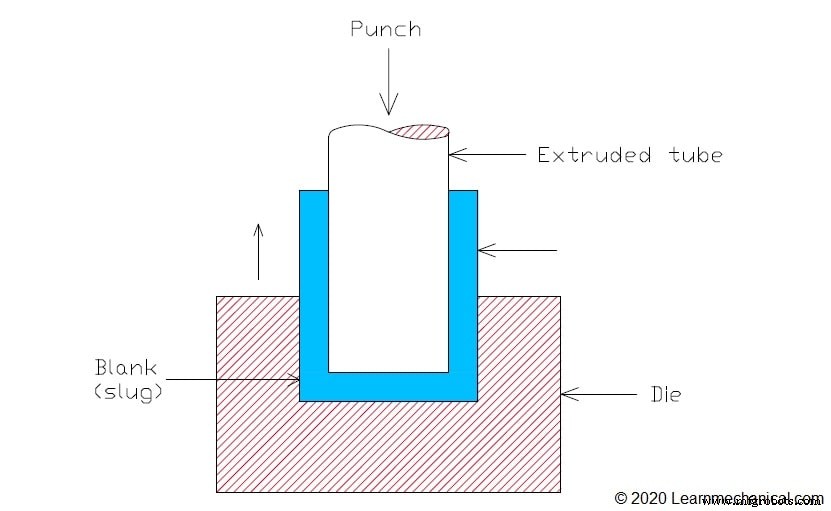

Hooker-Extrusion:

Dies ist ein sehr beliebtes Extrusionsverfahren, bei dem dünnwandige nahtlose Kupfer- oder Aluminiumrohre hergestellt werden.

Zuerst wird der Knüppel oder der Rohling in den Behälter gelegt, mit einem Stempel wird die Kraft auf das Werkstück ausgeübt und das Werkstück in eine Becherform gebracht.

Im nächsten Schritt übt ein längerer Stempel erneut die Kraft in den Becher aus und macht daraus ein langes zylinderförmiges Produkt und reduziert die Dicke wie üblich ebenfalls.

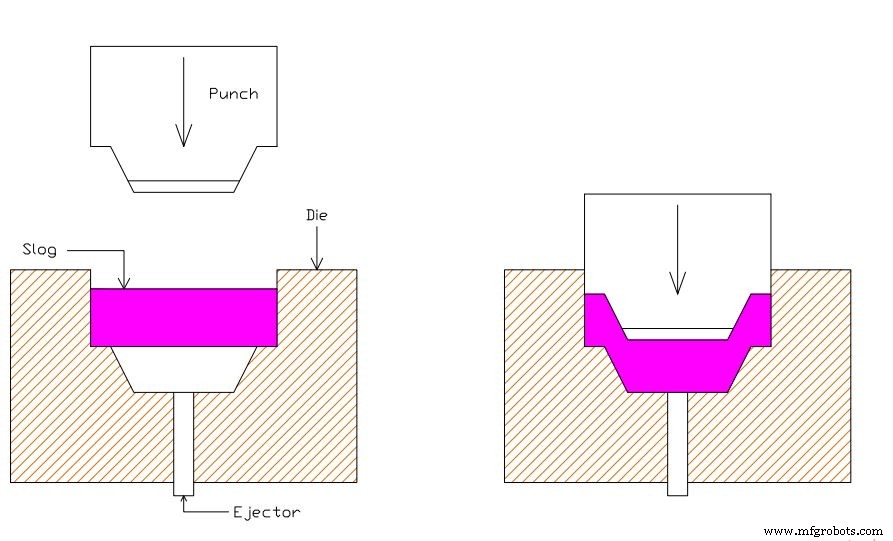

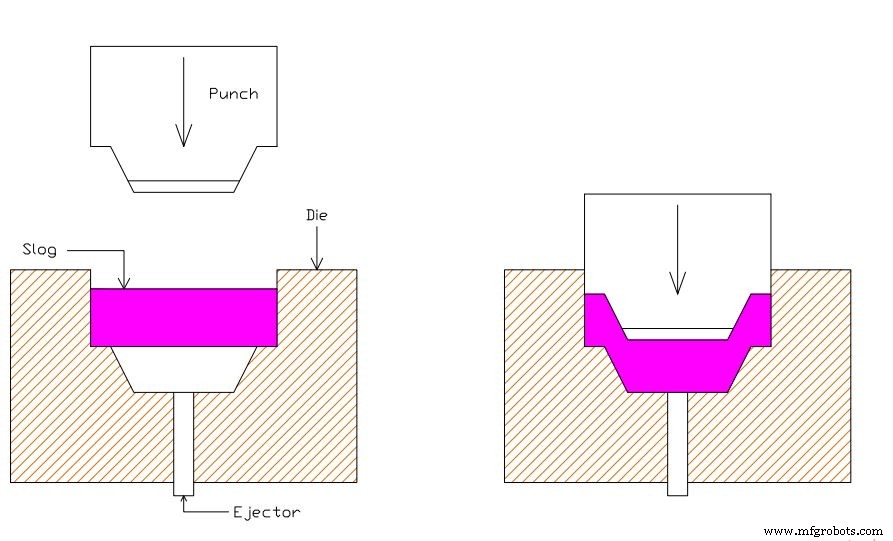

Schlagextrusion:

Hier wird bei diesem Verfahren ein Stempel mit sehr hoher Geschwindigkeit auf das Werkstück geschlagen, um eine Schlagbelastung zu erzeugen. Es kann jeder Typ sein, wie vorwärts, rückwärts und sogar beides.

Es wird im Allgemeinen bei Raumtemperatur durchgeführt, d. H. Kaltextrusion.

Wenn wir Produkte wie einen Becher, eine Zahnpastahülle oder ein Hohlprofil benötigen, führen wir im Allgemeinen das Rückwärtsfließpressen durch, das ein recht beliebtes Fließpressverfahren ist.

Kaltstrangpressen:

Das Kaltfließpressen ist ein Rückwärtsfließpressverfahren. Der Prozess des Kaltfließpressens ist derselbe wie beim Fließpressen. Bei diesem Verfahren ist die Bewegung des Stempels oder Stößels etwas langsamer als beim Fließpressen. Da die auf den Rohling ausgeübte Kraft allmählich erhöht wird, ist die Länge des extrudierten Produkts ziemlich kurz, aber die Dicke ist größer.

Anwendungen des Extrusionsverfahrens:

- Das Extrusionsverfahren wird hauptsächlich zur Herstellung von Hohlrohren verwendet und es kann in der produzierenden Industrie eingesetzt werden. Abgesehen davon wird für die Herstellung von Instant-Lebensmitteln und Produkten vom Typ Snacks ein Extrusionsverfahren von den Herstellern in Betracht gezogen. Im Falle der Lebensmittelverarbeitung wird der Extrusionsprozess verwendet, um das Produkt zu erhitzen und eine flüssige Phase des Produkts zu entwickeln. Auch beim Kochen wird heutzutage das Extrusionsverfahren verwendet, das Mischen, Scheren, Trennen, Kühlen, Erhitzen usw. umfasst. Zur Entfernung der Feuchtigkeit aus den Produkten und auch zum Einkapseln von Material wird von den Herstellern auch das Extrusionsverfahren in Betracht gezogen.

- Um verzehrfertiges Material zu entwickeln, wird jedoch ein Kaltextrusionsverfahren verwendet . Beispielsweise werden Teigwarenprodukte mit Hilfe des Kaltextrusionsverfahrens hergestellt. Diese Arten von Produkten werden mit geringer Feuchtigkeit verarbeitet, wodurch der Lebenszyklus der Produkte verlängert wird und es auch bequemer ist, Kunden zu bedienen.

- Darüber hinaus werden auch pharmazeutische Produkte mit Hilfe des Extrusionsverfahrens entwickelt . Polymerfilter, nanoporöse Waren werden durch den Extrusionsprozess gebildet. Der Herstellungsprozess von Arzneimitteln umfasst sowohl Heiß- als auch Kaltextrusionsverfahren. Zur Erhöhung der Löslichkeit von Produkten und der Bioverfügbarkeit wird das Heißextrusionsverfahren eingesetzt. Bei diesem Prozess wird von den Herstellern ein hohes Maß an Druck, Hitze und Bewegung berücksichtigt.

- Außerdem wird im Rohbau das Aluminium-Strangpressverfahren eingesetzt . Dieses Verfahren umfasst Türen, Fenster etc. In der Automobilindustrie wird das Extrusionsverfahren auch verwendet, um durch Verwendung von spröden Materialien die gewünschte Materialart zu formen.

- Schließlich kann gesagt werden, dass das Extrusionsverfahren zur Herstellung von Kunststoffmaterialien weit verbreitet ist .

Vorteile des Extrusionsverfahrens:

Die Extrusion umfasst mehrere Vorteile, die wie folgt sind:

- Der Extrusionsprozess wird häufig verwendet, um im Vergleich zu anderen Metallformungsprozessen innerhalb kürzester Zeit ein komplexes Materialprofil zu erstellen.

- Das Extrusionsverfahren ist sehr nützlich, um mit spröden und duktilen Materialien zu arbeiten.

- Die mechanischen Eigenschaften, die durch den Extrusionsprozess entwickelt werden können, sind sehr präzise, die den Lebenszyklus von Produkten verbessern.

Nachteile des Extrusionsverfahrens:

Einige Nachteile der Extrusion sind unten aufgeführt:

- Der Zeitaufwand dieses Prozesses ist sehr hoch.

- Die Einrichtungskosten in der Anfangsphase sind ebenfalls sehr hoch.

- Außerdem ist die für den Extrusionsprozess erforderliche Presskraft sehr hoch, weshalb der Bediener darauf achten muss, dass der Presskolben entsprechend in der Presse fixiert wird.

Schlussfolgerung:

Hier dreht sich also alles um den Extrusionsprozess im Detail.

Ich hoffe, Sie finden diesen Artikel interessant.

Wenn ja, können Sie diese Ressource gerne mit Ihren Freunden oder Ihren bevorzugten Social-Media-Gruppen teilen. Ihr Anteil ist wirklich beachtlich.

Industrietechnik

- Honprozess:Definition, Teile oder Konstruktion, Arbeitsprinzip, Vorteile, Anwendung [Notizen mit PDF]

- Läppprozess:Definition, Wirkungsweise, Typen, Material, Vorteile, Anwendung [Notizen mit PDF]

- Spanwinkel:Definition, Bedeutung und Typen (positiv, negativ, Null) [Notizen mit PDF]

- Quick-Return-Mechanismus:Definition, Typen, Funktionsprinzip, Anwendungen, Vorteile, Nachteile [Notizen mit PDF]

- Elektronenstrahlschweißen:Definition, Aufbau, Arbeitsweise, Anwendungen, Vor- und Nachteile [Notizen mit PDF]

- Plasmalichtbogenschweißen:Prinzip, Arbeitsweise, Ausrüstung, Typen, Anwendung, Vor- und Nachteile

- Festkörperschweißverfahren:Prinzip, Typen, Anwendung, Vor- und Nachteile

- Explosionsschweißen:Prinzip, Arbeitsweise, Arten, Anwendung, Vor- und Nachteile

- Reibschweißen:Prinzip, Arbeitsweise, Typen, Anwendung, Vor- und Nachteile

- MIG-Schweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendungen, Vor- und Nachteile