So bearbeiten Sie ein Lenkrad mit Fusion 360

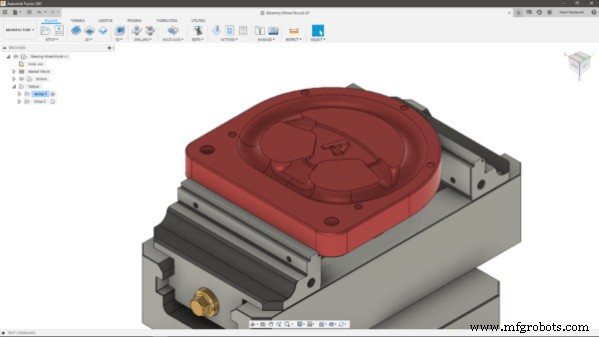

Als Teil unserer Serie „Bearbeitung“ erkläre ich in diesem Beitrag, wie man eine Lenkradform bearbeitet Verwenden Sie die integrierten CAD- und CAM-Funktionen von Autodesk Fusion 360. Wenn Sie die vorherigen Beiträge dieser Reihe noch nicht gelesen haben, können Sie darauf zugreifen, indem Sie auf die folgenden Links klicken:

- Wie man eine Radnabe bearbeitet

- Wie man eine Spinnenplatte bearbeitet

Einstellungen

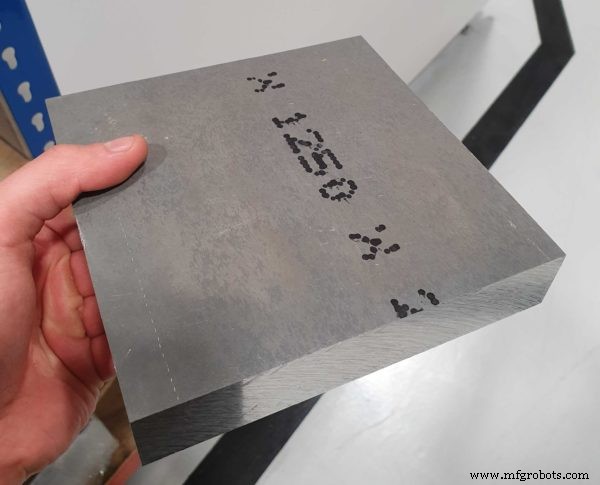

Der Ausgangspunkt für diesen Teil war der Rohmaterialblock, den Sie im Bild unten sehen können. In diesem Fall habe ich mich für Aluminium 6082 entschieden. Ich habe mich entschieden, dieses Bauteil auf einer DMG Mori DMU 60eVo linear im Birmingham Technology Centre zu bearbeiten.

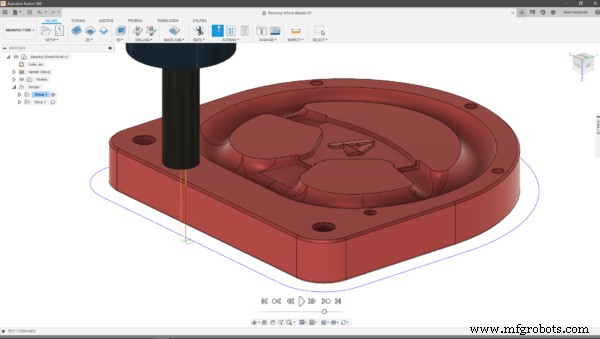

Der nächste Schritt bestand darin, zu entscheiden, welche Seite wir zuerst bearbeitet hätten. Am sinnvollsten war es, zuerst an der Oberseite zu arbeiten, was Sie auf der linken Seite des Bildes unten sehen können.

Tatsächlich ist es sinnvoll, den größten Teil des Materials während der ersten Einrichtung zu entfernen und dabei den Werkzeugverschleiß im Auge zu behalten. Darüber hinaus haben wir durch die Entscheidung, zuerst an dieser Seite zu arbeiten, sichergestellt, dass wir Vibrationen minimieren konnten selbst bei relativ hohen Vorschüben und Geschwindigkeiten in den Bereichen, die die meiste Arbeit erforderten.

Werkhaltung

Wie bei den meisten anderen Teilen, die ich bearbeite, habe ich einen Lang-Schraubstock verwendet, um den Knüppel zu halten. Dieses Werkzeug garantiert zuverlässigen und vibrationsfreien Halt und benötigt nur 3 mm Material zum Aufspannen. Lang-Schraubstöcke ermöglichen auch die Neuausrichtung einer Komponente innerhalb einer Toleranz von 5 Mikron. Dies macht Prozesse im Vergleich zu klassischeren Haltemechanismen höchst wiederholbar.

Für Setup 1 haben wir den Crimpmechanismus verwendet, wohl wissend, dass er Spuren an den Seiten des teilweise bearbeiteten Bauteils hinterlassen würde. Für Setup 2 richten wir stattdessen die parallelen Backen ein , da wir natürlich keine Markierungen auf dem fertigen Teil haben wollten.

Angesichts der Geometrie des Teils und der Vielseitigkeit des Lang-Schraubstocks musste ich nicht an eine Vorrichtung denken, da ich keine benötigte, um das Teil vollständig zu bearbeiten.

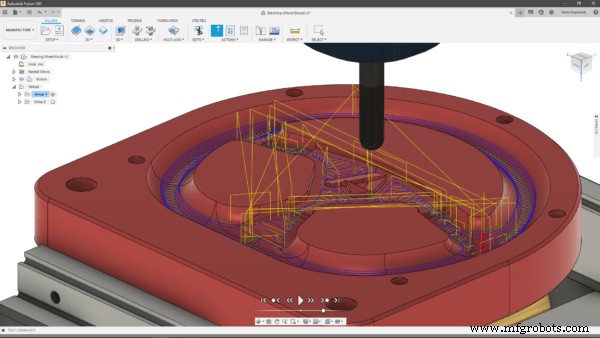

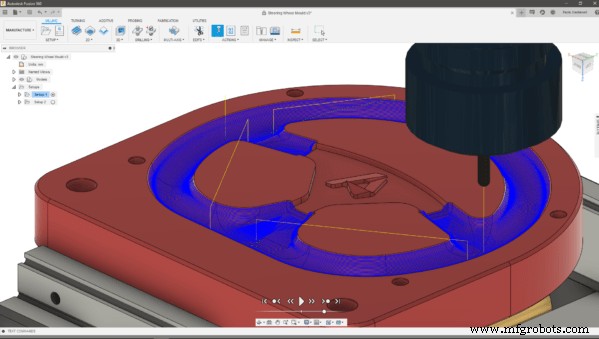

Schruppen

Während des ersten Setups war der Hauptbereich zum Aufrauen die konkave Oberfläche, die den Großteil unserer Lenkradform ausmacht. Während ich normalerweise Flach- oder Bullnose-Schaftfräser für meine Schruppoperationen verwenden würde, habe ich mich in diesem Fall für eine Kombination aus 2D Adaptive Clearing entschieden mit einer 8-mm-Kugel Werkzeug. Auf diese Weise gelang es mir, das Ausführen von halbfertigen Werkzeugwegen zu vermeiden. Diese wären erforderlich gewesen, wenn ich ein flaches Werkzeug gewählt hätte, um einen konkaven Bereich zu bearbeiten, da nach den Räumungsdurchgängen viel mehr Material übrig geblieben wäre.

Für die äußere Form haben wir einen 16-mm-Schaftfräser verwendet. Da das von uns bestellte Material nur 26 mm hoch war, schafften wir es, uns mit einem einzigen Durchgang um das Teil herumzuarbeiten. Indem wir sowohl die Spindeldrehzahl als auch den Vorschub recht niedrig hielten, erzielten wir eine hervorragende Oberflächengüte auf der Außenseite, ohne dass Schlichtdurchgänge ausgeführt werden mussten. Versuchen Sie für ein hervorragendes Ergebnis immer, Ihr Werkzeug so kurz wie möglich zu halten , um die Steifigkeit zu verbessern!

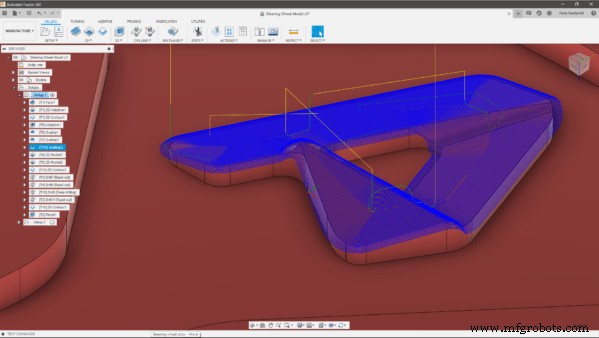

Fertigstellung

Für die meisten konkaven Bereiche habe ich ein 4-mm-Kugelwerkzeug für meine Endbearbeitungs-Werkzeugwege verwendet. Wie oben erwähnt, war nach dem Schruppen im Hauptformbereich nicht viel Material übrig. Die Zustellung, die ich für diesen Werkzeugweg verwendet habe, betrug 0,2 mm, um eine hervorragende Oberflächengüte ohne Polieren zu erzielen.

Allerdings war bis zur Fertigstellung des Autodesk „A“ noch einiges an Programmierarbeit zu leisten. Für das Innere habe ich einen 2-mm-Schaftfräser mit einem 2D-Taschen-Werkzeugweg verwendet. Für die Freiform des A habe ich jedoch ein 2-mm-Kugelwerkzeug in Kombination mit einer Muschel verwendet Werkzeugweg. Ich habe für diese Strategie einen sehr feinen Stepover gewählt, nur 0,05 mm , um ein hervorragendes Finish zu erzielen.

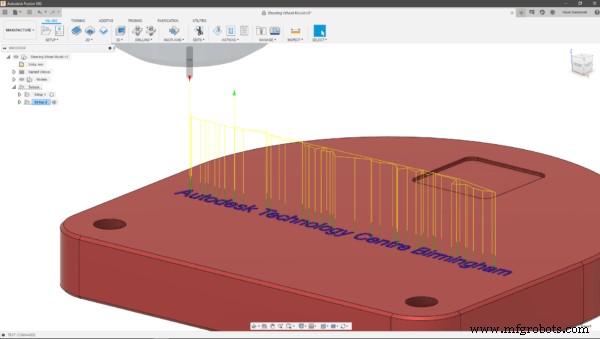

Für den gravierten Text in Setup 2 haben wir dasselbe 2-mm-Kugelwerkzeug verwendet, diesmal mit einer Spur Werkzeugweg, wobei der Text auf die flache Rückseite des Teils projiziert wird. Ich finde Trace einen hervorragenden Werkzeugweg in Bezug auf Benutzerfreundlichkeit und Gesamtqualität der Ausgabe. Sie sollten es auf jeden Fall öfter verwenden, wenn Sie es noch nicht tun!

Schließlich habe ich für die Fasen an den Löchern und um das Teil herum einen 2D-Kontur-Werkzeugweg mit einem Fasenwerkzeug verwendet. Das Anfasen scharfer Kanten ist Standard in der Fertigung, da es das Verletzungsrisiko minimiert beim Berühren des Teils.

Schlussfolgerung

Die Gesamtschneidezeit für das Bauteil betrug etwa 1,5 Stunden . Wie Sie vielleicht erwarten, verbrachte ich die meiste Zeit mit Setup 1, da Setup 2 nur 15 Minuten der gesamten Schnittzeit ausmachte.

Die integrierten CAD/CAM-Tools von Fusion 360 machten den gesamten Design- und Fertigungsablauf schnell und nahtlos, da ich bei Bedarf einfach zwischen den Arbeitsbereichen wechseln konnte. Wenn Sie es ausprobieren möchten, die Software aber noch nicht ausprobiert haben, können Sie unter diesem Link eine kostenlose Testversion herunterladen.

Ich hoffe, dieser Beitrag hat Ihnen geholfen, ein bisschen mehr darüber zu erfahren, wie man eine Lenkradform bearbeitet. Bleiben Sie dran für weitere Posts zum Thema „Bearbeitung von Maschinen“!

Industrietechnik

- So verwalten und speichern Sie Projektdaten mit Fusion 360

- Halten mit einem 3D-gedruckten Lenkrad

- Insta-Verbindung – Wie ein lokales Robotik-Team eine Partnerschaft mit einem CNC-Maschinenhersteller eingegangen ist

- Wie bearbeitet man Glas mit fast jedem CNC-Fräser?

- Sichere Datenverwaltung mit der Fusion 360-Verwaltungserweiterung

- Wie unterstützt Fusion 360 Concurrent Engineering?

- Gaudio verwandelt In-Ear-Kopfhörerdesign mit Fusion 360

- 5-Achsen-Bearbeitung mit Fusion 360

- So verbessern Sie den Schleifbetrieb Ihrer Maschinenwerkstatt

- Wie bearbeitet man Schmuck mit CNC-Bearbeitung?