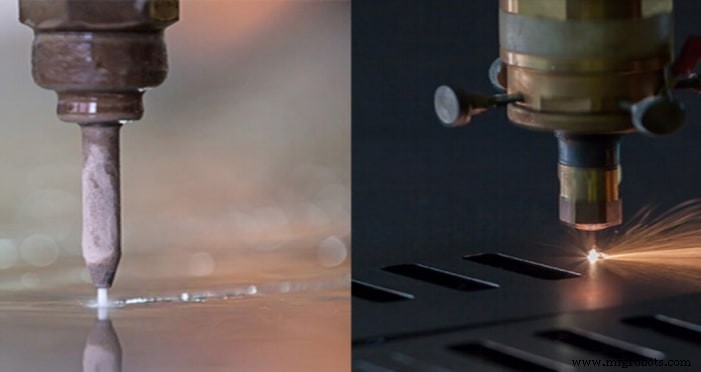

Wasserstrahlschneiden vs. Laserschneiden:Was ist besser?

Laser- und Wasserstrahlschneiden sind zwei gängige Verfahren, die Hersteller in der Blechherstellung anwenden. Beide Verfahren sind grundlegend unterschiedlich, aber ihre Anwendung in der Blechbearbeitung ist aufgrund der Vorteile, die Hersteller daraus ziehen, miteinander verflochten. Daher ist die Wahl zwischen dem Wasserstrahl- oder dem Laserschneidverfahren nicht so einfach, wie Sie denken.

Die Wahl zwischen den beiden sollte erst erfolgen, nachdem Sie den Vergleich zwischen Wasserstrahlschneiden und Laserschneiden verstanden haben. Daher hilft Ihnen dieser Artikel, beide Schneidverfahren zu verstehen. Es stellt die Debatte über Wasserstrahl- und Laserschneiden in Bezug auf ihre Ähnlichkeiten, Anwendungen und andere Methoden vor, die Sie für Ihre Materialien verwenden könnten.

Vergleiche zwischen Wasserstrahlschneiden vs. Laserschneiden

Eine kurze Tabelle, die ihre Unterschiede untersucht

Fällt es Ihnen schwer zu entscheiden, welches Schneidverfahren für Ihr Projekt ideal ist? Nachfolgend finden Sie einen allgemeinen Vergleich beider Schneidverfahren und ob sie für Ihr Projekt ideal sind.

| Wasserstrahlschneiden | Laserschneiden | |

| Prozess | Umfasst das Schneiden von Materialien unter Verwendung von schleifmittelhaltigem Hochgeschwindigkeitswasser | Umfasst das Schneiden von Materialien mit einem Laserstrahl von einer Laserschneidmaschine |

| Material | Mit allen Materialien kompatibel | Kompatibel mit allen Materialien außer einigen wärmeempfindlichen und reflektierenden. |

| Wandstärke | Kann Materialien mit einer Dicke von 0,4" bis 2,0" (10 bis 50 mm) schneiden. | Geeignet für Materialien mit einer Dicke von ca. 0,12" bis 0,4" (3 bis 10 mm) |

| Toleranzen | +/-0,005″ | +/- 0,002″ |

| Schnittgeschwindigkeit | Nicht mehr als 20 Zoll Dicke pro Minute | Ungefähr 70" Dicke pro Minute |

Der Prozess des Wasserstrahl- und Laserschneidens

Zum einen das Laserschneiden beinhaltet die Verwendung einer Lasermaschine, die einen Laserstrahl zum Schneiden von Material aussendet. Der Schneidprozess, die Leistung, die Effizienz und die Kompatibilität hängen von der gewählten Lasermarkiermaschine ab. Beispielsweise sind Faserlasermaschinen stark und für Metalle geeignet, während CO2-Lasermaschinen für Nichtmetalle geeignet sind.

Andererseits ist das Wasserstrahlschneiden pr o verlassen beinhaltet die Verwendung einer Wasserstrahlmaschine, die Druckwasser erzeugt, um Materialien zu durchtrennen. Das Wasser enthält Schleifmittel wie Aluminiumoxid und Granat, die die Schneidfähigkeit erhöhen. Die Wasserstrahlmaschine kann aufgrund der hohen Konzentration und Geschwindigkeit alle Materialien schneiden.

Kompatibles Material

Einer der Hauptentscheider für die bessere Methode im Vergleich zwischen Wasserstrahlschneiden und Laserschneiden ist die Art der Materialien, die Sie markieren können.

Laserschneiden eignet sich für eine Vielzahl von Materialien, wobei die häufigsten Materialien Kunststoffe, Glas, Holz und Metalle sind. Für reflektierende Materialien ist es jedoch ungeeignet, da diese vom Laserstrahl abprallen können. Auch für extrem thermolabile Materialien ist es ungeeignet. Die mit dem Laserschneiden kompatiblen Materialien auch abhängig von der Maschine. Daher kann Ihnen Ihr Laserschneidservice raten, eine bestimmte Maschine für Ihr Material auszuwählen. Zum Beispiel würden die meisten Laserschneidbegeisterten organische Materialien mit der CO2-Laserschneidmaschine schneiden.

Das Wasserstrahlschneiden hat wenig bis gar keine Einschränkungen in Bezug auf kompatible Materialien. Im Gegensatz zum Laserschneiden erzeugt es keine Wärme, wodurch es für viele Materialien geeignet ist. Alle Materialien können mit Wasserstrahl geschnitten werden.

Durch jede Technik erzielte Wandstärke

Laserschneiden ist die kostengünstige Methode zum Schneiden von Werkstücken mit einer Dicke von etwa 0,12" bis 0,4" (3 bis 10 mm). Die Qualität des Prozesses hängt jedoch von dem Material ab, mit dem Sie arbeiten. Beispielsweise ist die maximal zulässige Dicke für das Laserschneiden von Aluminium geringer als bei Kohlenstoffstahl, da letzterer thermostabiler ist.

Das Wasserstrahlschneiden hat einige Einschränkungen basierend auf der Dicke, da das Verfahren im Allgemeinen besser für dickere Materialien mit einem Dickenbereich von 10 bis 50 mm (0,4 Zoll bis 2,0 Zoll) geeignet ist. Ein Absenken würde den Prozess unwirksam machen oder das Werkstück durch den Druck des Wasserstrahls beschädigen.

Teilgenauigkeit jeder Technik

Das Laserschneiden hat eine höhere Präzision als das Wasserstrahlschneiden, da die minimale Schneidspaltgröße 0,006 Zoll (0,15 mm) beträgt. Das Wasserstrahlschneiden hat eine minimale Schnittspaltgröße von 0,02 Zoll (0,5 mm). Außerdem hat das Laserschneiden eine Toleranz von ungefähr 0,002 Zoll (0,05 mm), während das Wasserstrahlschneiden eine Toleranz von 0,008 Zoll (0,2 mm) hat.

Schnittgeschwindigkeit jeder Technik

Die Schnittgeschwindigkeit in der Debatte zwischen Wasserstrahlschneiden und Laserschneiden ist die Materialstärke, die pro Minute geschnitten werden kann. Das Laserschneiden hat eine höhere Schnittgeschwindigkeit (ca. 70 Zoll pro Minute) und ist damit produktiver als das Wasserstrahlschneiden (nicht mehr als 20 Zoll).

Ähnlichkeiten zwischen Laserschneiden und Wasserstrahlschneiden

Beide Blechschneideverfahren sehen unterschiedlich aus, obwohl es einige Gemeinsamkeiten gibt. Unten sind einige Ähnlichkeiten zwischen Laserschneiden und Wasserstrahlschneiden aufgeführt.

· Vielseitigkeit

Viele Enthusiasten haben aufgrund ihrer Vielseitigkeit ein Problem, sich für eines der Schneidverfahren zu entscheiden. Beide eignen sich für die Bearbeitung vieler Materialien, darunter Stahl, Edelstahl, Aluminium, Kupfer und Bronze.

· Kleine Schnittbreite

Die Schnittbreite ist die Materialmenge, die die Schneidemaschine pro Schnitt entfernt. Beide Schneidverfahren haben eine geringe Schnittfugenbreite. Das Wasserstrahlschneiden hat eine Schnittfugenbreite von etwa 0,7 mm bis 1,02 mm und das Laserschneiden hat eine Schnittbreite von 0,08 mm bis 1 mm. Aufgrund der geringen Schnittbreite eignen sich beide Methoden für feine Details und komplizierte Formgebung.

· Hohe Qualität

Beide Methoden liefern aufgrund der Präzision und Genauigkeit der beteiligten Maschinen qualitativ hochwertige Schnittteile.

Anwendungen von Teilen, die mit jeder Technik hergestellt wurden

Beliebte Laserschneidanwendungen:in 5 Branchen

Beim Laserschneiden werden Teile mit extremer Präzision, Genauigkeit und Toleranz hergestellt. Sie haben auch eine hohe Wirtschaftlichkeit. Zu den gängigen Branchen, in denen sie anwendbar sind, gehören:

Automobilindustrie

Laserschneiden wird verwendet, um Automobilteile wie Bodenbleche, Motorhauben, Dächer und Türen zu schneiden und Fahrzeuginnenräume zu gravieren. Diese Teile sind sehr stark und erfordern einen hochpräzisen und genauen Schneidprozess. Auch das Laserschneiden ist geeignet, da es weniger Abfall erzeugt, wodurch es kostengünstiger und besser für die Industrie geeignet ist.

Die, Formen- und Werkzeugindustrie

Das Laserschneiden ist in der Gesenk-, Formen- und Werkzeugindustrie auf vielfältige Weise anwendbar. Zum Beispiel eignet es sich aufgrund seiner hohen Toleranz und der Fähigkeit, in unterschiedliche Materialtiefen zu schneiden, für die Herstellung von Druckgussformen . Außerdem hat es eine hohe Geschwindigkeit (ca. 70 Zoll pro Minute), wodurch es für robuste Metalle geeignet ist. Im Allgemeinen ist das Laserschneiden in diesen Branchen anwendbar, da ein hochpräziser, toleranter und genauer Prozess erforderlich ist.

Schmuckindustrie

Laserschneiden eignet sich zum Schneiden komplizierter Designs auf Schmuckstücken aus Gold, Silber, Diamanten und zum Erstellen von Schmuckstücken. Es ist aufgrund seiner tadellosen Schnittgenauigkeit der primäre Schneidprozess, der es Ihnen ermöglicht, mit kleinen Teilen und einer geringen Schnittbreite zu arbeiten, um Materialverschwendung zu minimieren.

Medizinische Industrie

Laserschneiden wird zum Schneiden von Teilen verwendet, die bei der Herstellung von medizinischen Geräten wie Stents, Klappenrahmen, flexiblen Wellen und Honen verwendet werden. Es wird auch in der Laserchirurgie verwendet, da es Chirurgen ermöglicht, mit hoher Präzision zu operieren. Hersteller medizinischer Geräte bevorzugen es aufgrund der Notwendigkeit eines hochpräzisen Schneidprozesses.

Elektronikindustrie

Laserschneiden wird verwendet, um elektrische Komponenten wie Leiterplatten, Kabelabisolierungen, kundenspezifische elektrische Gehäuse und Schalttafeln zu schneiden. Hersteller von elektrischen Komponenten arbeiten mit dem Laserschneiden, wenn hohe Anforderungen an Toleranz, Präzision und Genauigkeit gestellt werden, insbesondere bei Leiterplatten.

Beliebte Wasserstrahlschneidanwendungen:in 2 Branchen

Das Wasserstrahlschneiden eignet sich zum Schneiden von Teilen, die thermisch instabil sind, strenge thermische Anforderungen haben und dick sind, abgesehen von der Anforderung an extreme Präzision, Genauigkeit und Toleranz. Zwei beliebte Branchen, in denen das Verfahren eingesetzt wird, sind:

Automobilindustrie

Wasserstrahlschneiden ist bei der Herstellung von Teilen wie Flanschen, Metalldichtungen, Unterfahrschutzplatten und kundenspezifischen Fahrzeugkarosserien anwendbar. Der Schneidprozess führt nicht zu mechanischen Spannungen und Wärmeeinflusszonen. Außerdem haben diese Teile eine hohe Dicke, und eine Wasserstrahlmaschine ist produktiver, ohne die Schnittqualität zu beeinträchtigen.

Luft- und Raumfahrtindustrie

Wasserstrahlschneiden ist bei der Herstellung von Komponenten von Strahltriebwerken, Turbinenschaufeln, Kabinenverkleidungen usw. anwendbar. Es ist ein geeignetes Verfahren, da es keine Wärme erzeugt, wodurch mikroskopische Risse und Verwerfungen in den Teilen reduziert werden.

Ist Laserschneiden teurer als Wasserstrahlschneiden?

Um den Kostenunterschied zwischen Laser- und Wasserstrahlschneiden zu verstehen, müssen Sie die Werkzeug- und Komponenten-, Bediener- und Maschinenkosten kennen. Nachfolgend finden Sie den Kostenvergleich für Wasserstrahl- und Laserschneiden.

· Werkzeug- und Komponentenkosten

Das Laserschneiden hat keine Werkzeugkosten und aufgrund der hohen Nachfrage nach dem Verfahren auch niedrige Komponentenkosten.

Das Wasserstrahlschneiden hat aufgrund der benötigten Verbrauchsmaterialien und der für die ordnungsgemäße Wartung der Wasserstrahlmaschine erforderlichen Komponenten hohe Komponentenkosten. Glücklicherweise benötigt eine Wasserstrahlmaschine keine Werkzeuge.

· Betriebskosten

Im Allgemeinen kostet das Laserschneiden etwa 13 bis 20 US-Dollar pro Stunde, während das Wasserstrahlschneiden im Allgemeinen zwischen 15 und 30 US-Dollar pro Stunde kostet. Obwohl nah, kann es wichtig werden, wenn Sie sich mit einem großen Projekt befassen. Die Betriebskosten beider Blechschneideverfahren sollten in der Debatte zwischen Wasserstrahlschneiden und Laserschneiden für diejenigen berücksichtigt werden, die ihre Projekte auslagern.

· Maschinenkosten

Eine Wasserstrahlmaschine ist weniger kostspielig als ein Laserschneider. Nach Ansicht vieler Enthusiasten ist der teuerste Teil des Laserschneidens der Kauf der Ausrüstung. Abgesehen von den Anschaffungskosten für die Ausrüstung hängen die Betriebskosten des Laserschneidens auch von den Stromkosten ab. Dies ist ein wichtiger Punkt, den Sie beachten sollten, wenn Sie Ihr Projekt nicht an einen Blechschneidedienst auslagern (obwohl wir die Auslagerung an einen empfehlen würden).

Was ist das Beste für Ihre Anwendungen, Laserschneiden oder Wasserstrahlschneiden?

Dieser Artikel möchte nicht über die bessere Methode für die beiden Schneidverfahren entscheiden. Stattdessen soll es Ihnen bei Ihrer Entscheidung helfen, indem es beide Prozesse vergleicht. Tatsächlich ist die beste Schneidmethode des Vergleichs zwischen Wasserstrahlschneiden und Laserschneiden diejenige, die für Ihr Projekt geeignet ist. Dennoch können Sie bei der Entscheidung für eine geeignete Methode mehrere Faktoren berücksichtigen. Beispielsweise ist die Laserbeschriftung die bessere Methode für Projekte, die extreme Präzision und Effizienz erfordern. Für dicke Materialien, Wasserstrahlschneiden und thermolabile Materialien ist das Wasserstrahlschneiden besser

Die Wahl der richtigen Schneidmethode für Ihr Projekt kann mühsam sein, da Sie mehrere Faktoren abwägen müssen. Daher können Sie für einen besseren Betrieb an einen Blechbearbeitungsdienst wie RapidDirect auslagern. Mit RapidDirect haben Sie Zugriff auf ein Expertenteam mit umfassender Erfahrung im Wasserstrahlschneiden, Laserschneiden und anderen Blechbearbeitungsprozessen. Somit ist Effizienz ohne Qualitätsverlust gewährleistet.

Wir sind ein nach ISO 9001:2015 zertifiziertes Unternehmen mit vielen Produktionsstätten, fortschrittlichen Einrichtungen und ausgeklügelten Maschinen, die Sie bei der Verwirklichung Ihres Projekts unterstützen. Wenn Sie sich für uns entscheiden, genießen Sie bis zu 30 % Preisnachlass und eine schnelle Lieferzeit. Laden Sie Ihre Designdatei auf die Online-Fertigungsplattform RapidDirect hoch und erhalten Sie innerhalb von 12 Stunden ein Angebot und eine DfM-Analyse.

Probleme, die die Teileintegrität bei jeder Technik beeinträchtigen

Beide Techniken haben Probleme, die die Integrität der Teile, mit denen Sie arbeiten, beeinträchtigen können. Je nach Expertise des Teams im Umgang mit dem Projekt kann der Effekt gering oder umständlich sein. Daher ist es wichtig, die Probleme zu kennen und nach einem seriösen Blechschneidedienst mit umfassenden Kenntnissen beider Herstellungsverfahren zu suchen. Nachfolgend sind einige Probleme aufgeführt, die die Teileintegrität beeinträchtigen können.

Laserschneiden:Kann zu Brandflecken führen

Beim Laserschneiden kann es während des Schneidvorgangs zu Brandspuren auf der Schnittseite des Bauteils kommen. Manchmal ist es möglich, den verbrannten Teil durch Reinigen zu entfernen, obwohl dies manchmal nicht möglich ist.

Wenn es nicht möglich ist, den Brandfleck nach der Reinigung zu entfernen, müssen Sie dies bei der Projektvorbereitung berücksichtigen. Wenn Sie beispielsweise mit Sperrholz arbeiten, können Sie sicherstellen, dass die geschnittene Seite Farben hat, die sich mit dem bevorstehenden Brandfleck vermischen. Wenn Sie es nicht kontrollieren können, können Sie eine andere Schneidemethode wählen.

Wasserstrahlschneiden:Zu viel Druck auf kleine Teile

Das Wasserstrahlschneiden übt einen hohen Druck auf die Teile aus, da der Wasserstrahl das Werkstück mit einer hohen Geschwindigkeit abstrahlt, manchmal mit etwa 60.000 PSI. Bei großen Teilen dürfte dies kein Problem sein. Bei der Arbeit mit kleinen Teilen kann es jedoch zu Verformungen oder uneffektiven Schnitten kommen.

Alternative Möglichkeiten zum Schneiden von Metallen

Aufgrund mehrerer Faktoren sind beide Methoden aufgrund von Anforderungen in Bezug auf Produktivität, Effizienz usw. möglicherweise nicht zum Schneiden von Materialien geeignet. Wenn es um Metalle geht, müssen Sie möglicherweise andere Alternativen in Betracht ziehen. Zwei alternative Möglichkeiten sind Plasmaschneidemaschinen und Revolverpressen.

· Plasmaschneiden

Beim Plasmaschneiden wird ein Strahl aus ionisiertem Gas mit einer Temperatur von über 20.000 °C zum Schneiden von Material verwendet. Das Verfahren eignet sich für ausgewählte Materialien und sollte am besten Stahl- und Aluminiumarbeiten vorbehalten bleiben. Der Schneidprozess ist im Volksmund für seine Wirtschaftlichkeit, Präzision und Kosten bekannt. Plasmaschneidemaschinen haben exorbitante Kosten (etwa 300.000 $). Sie haben jedoch geringere Betriebskosten als Wasserstrahl- oder Laserschneiden.

· Turmpresse

Eine weitere Methode zum Schneiden von Metallen ist die Revolverpresse. Ein Revolver / Stanzer ist eine Art Stanzpresse, die ein Metallteil schneidet, indem sie es durchstanzt und Löcher mit unterschiedlichen Durchmessern je nach gewählter Größe erzeugt. Die Verwendung einer Revolverpresse nimmt je nach Größe Zeit in Anspruch; Sie können sich jedoch lohnen, wenn Sie konsequent die gleiche Komponente herstellen. Dies ist ein Vorteil gegenüber dem Laserschneiden

Schlussfolgerung

Die Wahl zwischen dem Wasserstrahl- oder dem Laserschneidverfahren sollte nur nach dem Verständnis des Vergleichs erfolgen. Um Ihnen dabei zu helfen, wurden in diesem Artikel beide Schneidverfahren in Bezug auf Verfahren, Nachteile, Vorteile, Anwendungen und alternative Methoden vorgestellt. Während dies Ihnen einen Einblick in die bessere Methode geben könnte, ist der perfekte Weg, um die beste Schneidmethode für Ihr Projekt zu finden, sich von Fachleuten beraten zu lassen. Sie haben eine Frage zum Thema Wasserstrahl- oder Laserschneiden? Wenden Sie sich bitte an unser Expertenteam.

Häufig gestellte Fragen

Was ist der große Vorteil des Wasserstrahlschneidens gegenüber Schneidverfahren?Der große Vorteil des Wasserstrahlschneidens gegenüber anderen Schneidverfahren besteht darin, dass keine Hitze entsteht. Daher ist es mit jedem Material kompatibel und garantiert die Sicherheit des Bedieners. Ein weiterer Vorteil, den Enthusiasten in Betracht ziehen, ist die Eignung zum Schneiden dicker Materialien, da das Verfahren zum Schneiden von Material mit einer Dicke von 0,4" bis 2,0" (10 bis 50 mm) geeignet ist.

Was ist besser, Wasserstrahl oder Plasma?Im Allgemeinen halten die meisten Enthusiasten das Wasserstrahlschneiden für besser als das Plasmaschneiden, obwohl alles von Ihrem Projekt abhängt. Wasserstrahlschneiden eignet sich besser für dicke Materialien, hat eine höhere Materialverträglichkeit und ist genauer. Außerdem liefert das Plasmaschneiden weniger Qualitätsschnitte, da das Plasma Schwierigkeiten hat, das Werkstück zu schmelzen, ohne unerwünschte Schlacke zu erzeugen.

Was kann ein Wasserstrahl schneiden, was Laser und Plasma nicht können?Eine Wasserstrahlmaschine eignet sich besser zum Schneiden dicker Materialien als andere Maschinen und kann im Gegensatz zu den anderen Methoden mit 12 Zoll dicken Materialien arbeiten. Außerdem ist das Wasserstrahlschneiden mit allen Materialien kompatibel, während das Laserschneiden aufgrund von wärmeempfindlichen und reflektierenden Materialien Einschränkungen aufweist und Plasma nur für Metalle geeignet ist.

Industrietechnik

- Geschichte des Wasserstrahlschneidens

- Wasserstrahlschneiden vs. EDM-Schneiden

- Plasmaschneiden vs. Laserschneiden:Welche Fertigungstechnik ist besser?

- Wasserstrahl-zu-Faser-Laser

- Was ist Wasserstrahlschneiden?

- Ein Überblick über das Wasserstrahlschneiden

- Einführung in das Laserschneiden

- Vorteile des Wasserstrahlschneidens

- Branchen, die Wasserstrahlschneiden verwenden

- Wasserstrahlschneiden von Schildern