Aluminium-Extrusionsprozess:Eine detaillierte Aufschlüsselung

Die Aluminiumextrusion ist in den letzten Jahren bei der Produktinnovation und -herstellung immer beliebter geworden. Technavio berichtete, dass die weltweite Nachfrage nach Aluminium-Strangpressprofilen zwischen 2019 und 2023 eine Wachstumsrate von etwa 4 % aufweisen würde.

Vielleicht haben Sie schon von diesem Herstellungsverfahren gehört und sind neugierig, was es ist und wie es funktioniert. In diesem Artikel erfahren Sie alles, was Sie über das Strangpressen von Aluminium wissen müssen.

Was Ich s Aluminium-Extrusion ?

Die Aluminiumextrusion ist eine Technik zum Pressen von Aluminiumlegierungsmaterial in eine Form mit einer vorbestimmten Querschnittsform. Ein kräftiger Stößel drückt das Aluminium über die Matrize und tritt aus der Matrizenöffnung aus. Es tritt exakt in Form der Matrize aus und wird dabei über einen Auslauftisch abtransportiert.

Der Prozess ist eine ziemlich einfache Technik, die auf einer grundlegenden Ebene zu verstehen ist. Die verwendete Kraft ist vergleichbar mit der, die beim Zusammendrücken einer Zahnpastatube mit den Händen verwendet wird. Beim Drücken kommt die Zahnpasta in Form der Tubenöffnung heraus. Die Öffnung der Zahnpastatube erfüllt im Wesentlichen den gleichen Zweck wie eine Extrusionsdüse.

Geschichte der Aluminiumextrusion

Dieses Herstellungsverfahren hatte seine frühesten Anfänge vor über 100 Jahren. Das Extrusionsverfahren wurde erstmals 1797 von Joseph Bramah zur Herstellung von Bleirohren entwickelt. Das Verfahren war zunächst als „Spritzen“ bekannt und ein manueller Prozess, bis Thomas Burr 1820 die Produktion der ersten hydraulischen Presse beendete. Alexander Dick erfand 1894 das Heißextrusionsverfahren, das heute in moderner Anwendung ist. Dank der Heißfließpresstechnik verwenden Hersteller jetzt Nichteisenlegierungen im Extrusionsprozess. 1904 gab es nach dem Bau der ersten Aluminium-Strangpresse einen Anstieg der Aluminiumanwendungen in der Automobil- und Bauindustrie.

Während des Weltkriegs stieg die Nachfrage nach extrudiertem Aluminium massiv an. Es fand Verwendung in militärischen Anwendungen und im Flugzeugbau. Der Bedarf an extrudiertem Aluminium begann sich weiter auszudehnen. Es ist jetzt Teil unseres täglichen Lebens. Vom Auto, das Sie fahren, bis zu Ihren Haushaltsgegenständen sind sie alle Produkte dieses effektiven Herstellungsprozesses.

Direkt und Indirekt Aluminium-Extrusionsverfahren

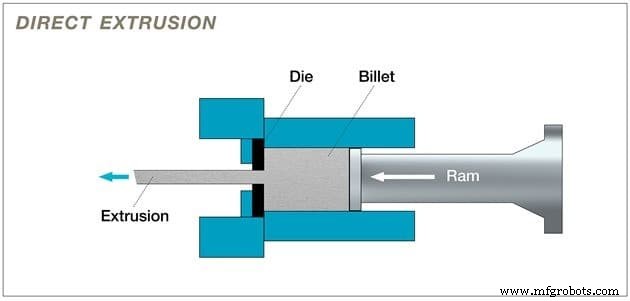

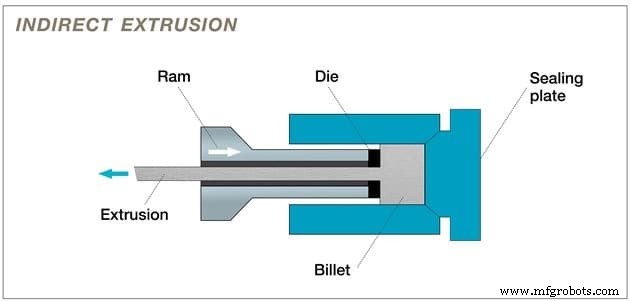

Es gibt zwei Hauptarten von Prozessen, die für Aluminiumextrusionen verwendet werden – direkt und indirekt. Beim direkten Verfahren wird der Schneidkopf stationär gehalten und der sich bewegende Stößel Metall durch ihn hindurchpressen lassen. Beim indirekten Strangpressen hingegen bleibt der Knüppel stehen. Die Matrizenanordnung bewegt sich dann gegen diesen Barren, um den Druck zu erzeugen, um das Metall durch die Matrize zu drücken. Hier ist ein detaillierterer Blick auf beide Prozesse.

Direkt Aluminium-Extrusionsverfahren

Die Direktextrusion ist das gebräuchlichste Verfahren zum Extrudieren von Aluminium. Der Aluminiumextruder bringt den Barren (erhitztes Aluminium) in einen beheizten Behälter mit Wänden. Dann drückt ein sich bewegender Stempel das Metall durch die Matrize. Während dieses Schrittes wird ein sehr hoher Druck erzeugt.

Maschinisten platzieren auch oft Materialblöcke zwischen dem Knüppel und dem Stößel. Durch dieses Verfahren wird verhindert, dass sich Stößel und erhitzter Knüppel berühren. Dieses Verfahren wird auch als Vorwärtsstrangpressverfahren bezeichnet, da sich der Aluminiumbarren und der Stößel in dieselbe Vorwärtsrichtung bewegen.

Indirekt Aluminium-Extrusionsverfahren

Die indirekte Extrusion, oft auch als Rückwärtsextrusion bezeichnet, unterscheidet sich vom direkten Verfahren. Hier bleibt die Matrize stationär, während sich Knüppel und Behälter gleichzeitig bewegen. Hersteller verwenden bei der Durchführung dieses Prozesses einen „Stiel“. Dieser Schaft muss länger sein als die Länge des Behälters und hält den Stößel an Ort und Stelle. Somit wird der Aluminiumbarren durch die stationäre Matrize gedrückt.

Im Gegensatz zur direkten Methode erzeugt diese Methode weniger Reibung für eine bessere Wärmekontrolle. Die Produktqualität bei indirekter Extrusion ist in der Regel konstanter. Dies kann darauf zurückzuführen sein, dass die ausgeübte Kraft relativ stabil bleibt. Die Temperaturkonstanz sorgt auch für bessere mechanische Eigenschaften und Kornstruktur.

Schritt- B y-Step-Leitfaden auf Aluminium-Extrusion Proc edure

Schritt 1 : Vorbereiten E Extrusion D dh

Als erstes muss eine runde Matrize bearbeitet werden. Auf der anderen Seite können Sie ein bereits vorhandenes erhalten. Heizen Sie die Matrize vor dem Extrusionsprozess auf ca. 450-500 0 vor C. Dadurch wird sichergestellt, dass der Metallfluss gleichmäßig ist und die Lebensdauer der Matrize maximiert wird. Nach dem Vorwärmvorgang können Sie das Werkzeug dann in die Strangpresse laden.

Schritt 2 : Aluminiumknüppel vorwärmen

Der nächste Schritt besteht darin, den Knüppel, einen dicken zylindrischen Block aus einer Aluminiumlegierung, aus einem länglichen Materialstamm zu schneiden. Dann in einem Ofen auf etwa 400-500 0 vorheizen C. Dieser Prozess macht den Knüppel formbar genug, um den Vorgang auszuführen. Es stellt auch sicher, dass es nicht geschmolzen wird.

Schritt 3 : Übertragen Sie die B illet zum E Extrusion P drücken

Nach dem Vorwärmen des Barrens diesen mechanisch in die Presse überführen. Sie müssen jedoch sicherstellen, dass Sie ein Schmiermittel hinzufügen, bevor Sie es in die Presse laden. Tragen Sie außerdem das Trennmittel auf den Pressstempel auf. Dieser Vorgang verhindert, dass Stößel und Knüppel aneinander haften.

Schritt 4 : Drücken B illet M Material in das Extrusionspresse Behälter

Zu diesem Zeitpunkt befindet sich der verformbare Strang bereits in der Strangpresse. Hier kann der Hydraulikzylinder rund 15.000 Tonnen Druck aufbringen. Der Druck drückt den formbaren Block in den Behälter. Die Aluminiummaterialien dehnen sich dann aus und füllen die Wände des Behälters aus.

Schritt 5 : Extrudiertes Material gegen die Matrize drücken

Da nun Aluminiummaterial die Wand des Behälters ausfüllt, wird es gegen die Extrusionsdüse gepresst. An diesem Punkt wird kontinuierlich Druck auf das Material ausgeübt. Somit verläuft seine einzige Richtung durch die Düsenöffnungen. Aus den Öffnungen der Matrize tritt es voll ausgebildet aus.

Schritt 6 : Quenchen Sie die Extrusionen

Ein Abzieher hält die Extrusion nach dem Auftauchen an Ort und Stelle. Der Puller schützt es, wenn es die Presse verlässt. Während sich die Legierung entlang des Tisches bewegt, wird das Profil durch einen Ventilator oder ein Wasserbad gleichmäßig gekühlt. Dieser Prozess wird „abgeschreckt“.

Schritt 7 :Scheren Sie die Extrusionen auf Tischlänge

Sobald das Profil die volle Tischlänge erreicht hat, scheren Sie es mit einer heißen Säge. Die Temperatur ist bei jedem Schritt des Extrusionsverfahrens wesentlich. Obwohl das Extrudat nach dem Verlassen der Presse abgeschreckt wird, ist es noch nicht vollständig abgekühlt.

Schritt 8 :Cool Extrusionen auf Raumtemperatur

Nach dem Scherprozess werden die Extrusionen vom Auslauftisch in eine Kühlebene überführt. Die Profile verbleiben dort, bis sie Raumtemperatur erreicht haben. Sobald sie Raumtemperatur erreicht haben, findet eine Dehnung statt.

Schritt 9 : Verschieben Extrusionen zum Stretcher und Dehnt sie aus in Ausrichtung

Sie werden in diesem Stadium einige Verdrehungen in den Formen bemerken, die Sie korrigieren müssen. Um diese Korrektur vorzunehmen, benötigen Sie eine Trage. Halten Sie jedes Profil mechanisch an beiden Enden und ziehen Sie es, bis es vollständig gerade ist. Dieser Prozess bringt sie in die Spezifikation.

Schritt 10 :Bewegen Extrusionen zur Fertigsäge und Schneiden Sie sie aus zu Länge

Jetzt, da die Extrusionen gerade und kaltverfestigt sind, können Sie sie auf einen Sägetisch übertragen. An diesem Punkt können Sie sie in bestimmte Längen schneiden, hauptsächlich zwischen 8 und 21 Fuß. Nachdem der Sägevorgang beendet ist, können Sie sie in einen Ofen bringen, um sie auf die richtige Temperatur (T5 oder T6) zu altern.

Schritt 11 :Ausführen Sekundär O Vorgänge (H Essensbehandlung, F Kürzung und S Oberfläche F Fertigstellung)

Nachdem der Extrusionsprozess abgeschlossen ist, können Sie Profile mit Wärme behandeln, um ihre Eigenschaften zu verbessern. Als nächstes nach der Wärmebehandlung müssen sie hergestellt werden, wenn eine Korrektur ihrer Abmessungen erforderlich ist. Hinzufügen von Oberflächenveredelung würde auch dazu beitragen, ihr Aussehen und ihre Korrosionsbeständigkeitseigenschaften zu verbessern.

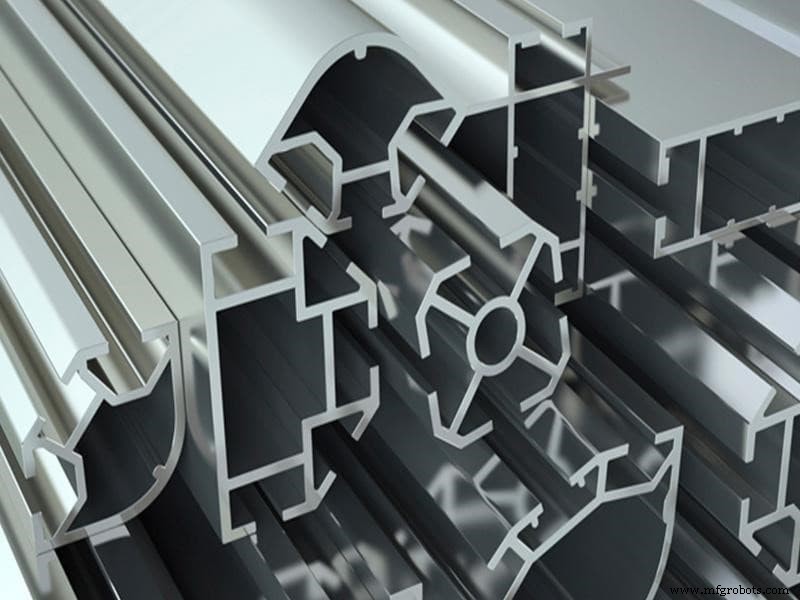

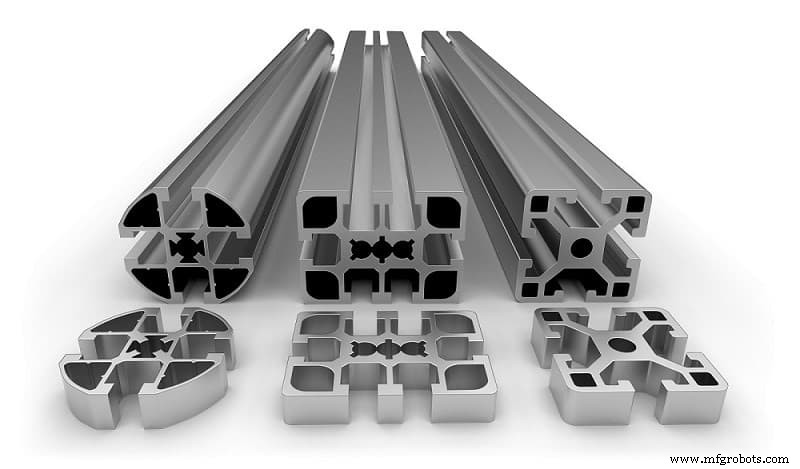

Welche Formen können hergestellt werden Aluminium-Extrusion ?

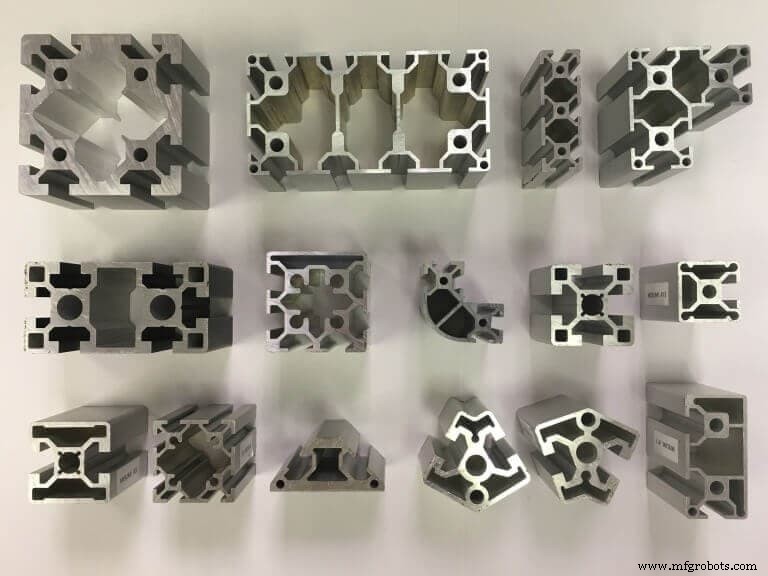

Es gibt vier Hauptarten von extrudierten Formen, und zwar:

1. Solide. Diese Formen haben keine umschlossene Öffnung oder Hohlräume (d. h. Balken, Winkel oder Stangen).

2. Hohl. Sie haben eine oder mehrere Öffnungen oder Hohlräume (d. h. rechteckige oder quadratische Rohre).

3. Halbhohl. Sie haben Hohlräume, die teilweise eingeschlossen sind (d. h. ein „C“-Kanal mit einem schmalen Spalt).

4. Kundenspezifische Aluminium-Strangpressformen. Diese Arten von Formen haben oft mehrere Extrusionen. Sie könnten auch ineinandergreifende Formen mit verschiedenen Farbprofilen sein. Diese Formen entsprechen oft den Spezifikationen der Designer.

Möchten Sie kundenspezifische Strangpressteile mit kundenspezifischen Formen herstellen? Lassen Sie RapidDirect den Beschaffungsprozess für Sie erledigen. Unsere verfügbaren Aluminium-Extrusionsverfahren sind die besten, die Sie finden werden. Wir kombinieren fortschrittliche Maschinen mit einem professionellen Engineering-Team, um erstklassige kundenspezifische Fertigungsdienstleistungen zu bieten.

Wir können auch verschiedene Oberflächenveredelungsoptionen für Ihre Endprodukte anbieten. Unabhängig von Ihrer Wahl können Sie sicher sein, dass wir liefern. Wir sorgen auch für ständige Tests in jeder Herstellungsphase, um sicherzustellen, dass Sie nur das Beste erhalten. Laden Sie noch heute Ihre Designdatei hoch und erhalten Sie sofort ein Angebot.

Beeinflussende Faktoren Aluminium-Extrusion

Während die Aluminiumextrusion ein effektiver Herstellungsprozess ist, beeinflussen einige Faktoren die letztendlichen Ergebnisse, die Sie aus dem Prozess erhalten. Es ist am besten, diese Faktoren im Auge zu behalten, um den Erfolg Ihres Projekts sicherzustellen.

Extrudiert S Formen

Die Form würde bestimmen, wie einfach und teuer es wäre, ein Teil zu extrudieren. Die Extrusion kann eine breite Palette von Formen erzeugen, aber es gibt einige Einschränkungen. Beispielsweise wären einfache feste Formen viel einfacher und schneller zu extrudieren als halbhohle. Sie wären auch weniger teuer – im Allgemeinen gilt:je komplexer die Form, desto anspruchsvoller und kostspieliger ist das Extrudieren.

Extrusion S pinkelte

In der Regel korreliert die Extrusionsgeschwindigkeit direkt mit dem Metalldruck und der Temperatur im Inneren des Behälters. Daher müssen Geschwindigkeit, Druck und Temperatur richtig aufeinander abgestimmt sein, um einen stabilen Prozess aufrechtzuerhalten und ein konstantes extrudiertes Segment zu erzeugen.

Billet T Temperatur

Die beste Knüppeltemperatur ist eine, die akzeptable Toleranzen und Oberflächenbedingungen bietet. Gleichzeitig sorgt es für kürzeste Taktzeiten. Es ist immer ideal, Knüppel bei der niedrigstmöglichen Temperatur zu extrudieren, die der Prozess zulässt.

Zu hohe Temperaturen würden den Metallfluss flüssiger machen. Dies würde dazu führen, dass das Metall dem Eindringen in verengte Bereiche widersteht. Folglich können die Formabmessungen unter die gewünschten Toleranzen fallen. Ebenso können zu hohe Temperaturen das Metall an scharfen Ecken und dünnen Kanten reißen.

Extrusion R Verhältnis

Das Extrusionsverhältnis jeder Form ist ein guter Indikator dafür, wie viel mechanische Arbeit während der Extrusion anfällt. Wenn das Extrusionsverhältnis eines Abschnitts niedrig ist, ist die mechanische Arbeit an den Teilen der Form, die die meiste Metallmasse beinhalten, minimal. Andererseits wird bei einem hohen Extrusionsverhältnis ein höherer Druck benötigt. Der Druck würde das Metall durch kleinere Öffnungen zwingen, und es wäre extreme mechanische Arbeit erforderlich.

Drücken Sie O Vorgang

Der Gedanke an einen rentablen Pressbetrieb macht das Gewicht pro Fuß beim Aluminiumstrangpressen relevant. Wie zu erwarten, erfordert das Extrudieren leichterer Profile normalerweise kleinere Pressen. Es gibt jedoch einige andere Faktoren, die Druckmaschinen mit größerer Kapazität erfordern könnten. Ein typisches Beispiel ist eine größere, dünnwandige Hohlform.

Trotz seines geringen Gewichts pro Fuß kann die zum Extrudieren erforderliche Presstonnage höher sein. Der Faktor hat ähnliche Auswirkungen wie das Extrusionsverhältnis. Ein größerer Faktor macht es schwieriger, das Teil zu extrudieren. Folglich wirkt sich dies auf die Druckmaschinenproduktion aus.

Zunge R Verhältnis

Auch das Zungenverhältnis bestimmt maßgeblich die Extrusionsleistung eines Bauteils. Sie können das Zungenverhältnis einer Extrusion bestimmen, indem Sie die kleinste Öffnung zum Hohlraum quadrieren. Berechnen Sie dann die gesamte Fläche der Form und dividieren Sie die Öffnung im Quadrat durch diese Fläche. Je höher das Zungenverhältnis, desto schwieriger wäre es, das Teil zu extrudieren.

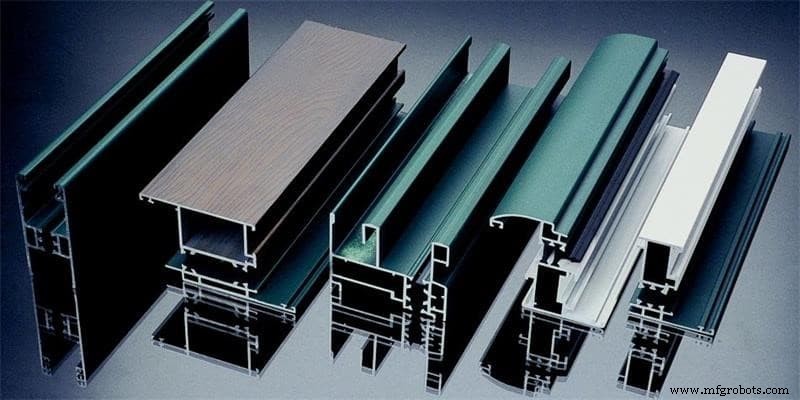

Was sind die Anwendungen von Aluminium-Extrusion s ?

Die Materialeigenschaften machen das Strangpressen von Aluminium zu einem effektiven Herstellungsverfahren für mehrere Branchen. Das Festigkeits-Gewichts-Verhältnis und die Zugfestigkeit des Materials machen es ideal zum Extrudieren von Motorblöcken, Verkleidungen, Getriebegehäusen, Dachreling, Fahrzeugchassis und anderen Bauteilen.

Beim Strangpressen von Aluminium werden auch Teile für Autokühler, Kondensatorrohre, Klimaanlagen, Kernreaktoren und Kühlgeräte in der Elektronik hergestellt. Extrudierte Aluminiumrohre können Drähte und Koaxialkabel aufnehmen, da sie nicht magnetisch sind. Die korrosions- und rostbeständigen Eigenschaften von Aluminiummaterial machen es auch für Außenanwendungen nützlich. Darüber hinaus sind Aluminium-Strangpressprofile stark reflektierend. Daher tragen sie dazu bei, Produkte vor Licht, Infrarotstrahlung und Funkwellen zu schützen.

Aluminium-Extrusion :Ein wichtiger Herstellungsprozess

Das Aluminium-Strangpressverfahren ist für die Herstellung von Teilen mit benutzerdefinierten Querschnittsprofilen unerlässlich. Der Prozess ist sehr interessant, und Sie können verschiedene Formen von Produkten erhalten, die Sie wärmebehandeln, herstellen und nach Spezifikation fertigstellen können. RapidDirect bietet die besten Aluminium-Extrusionsdienste für das gewünschte Ergebnis. Kontaktieren Sie uns noch heute und lassen Sie uns Ihr Projekt zum Leben erwecken. Sie können Ihre Designdatei auch auf unsere digitale Angebotsplattform hochladen, um sofortige Angebote und einen transparenten Bestellprozess zu erhalten.

Industrietechnik