Verbessern Sie Ihre Produktivität mit On-Machine-Probing

Das In-Process-Messen wird schnell alltäglich, da Werkzeugmaschinen zunehmend automatisiert werden. Hier ist, was Sie über die Vorteile dieser Vorgehensweise wissen müssen.

Stellen Sie Werkzeuglängen und -durchmesser noch manuell ein? Wie wäre es mit der Abholung von Arbeitsversetzungen? Jede dieser Praktiken ist fehleranfällig und außerdem mühsam, also warum sollte man es tun?

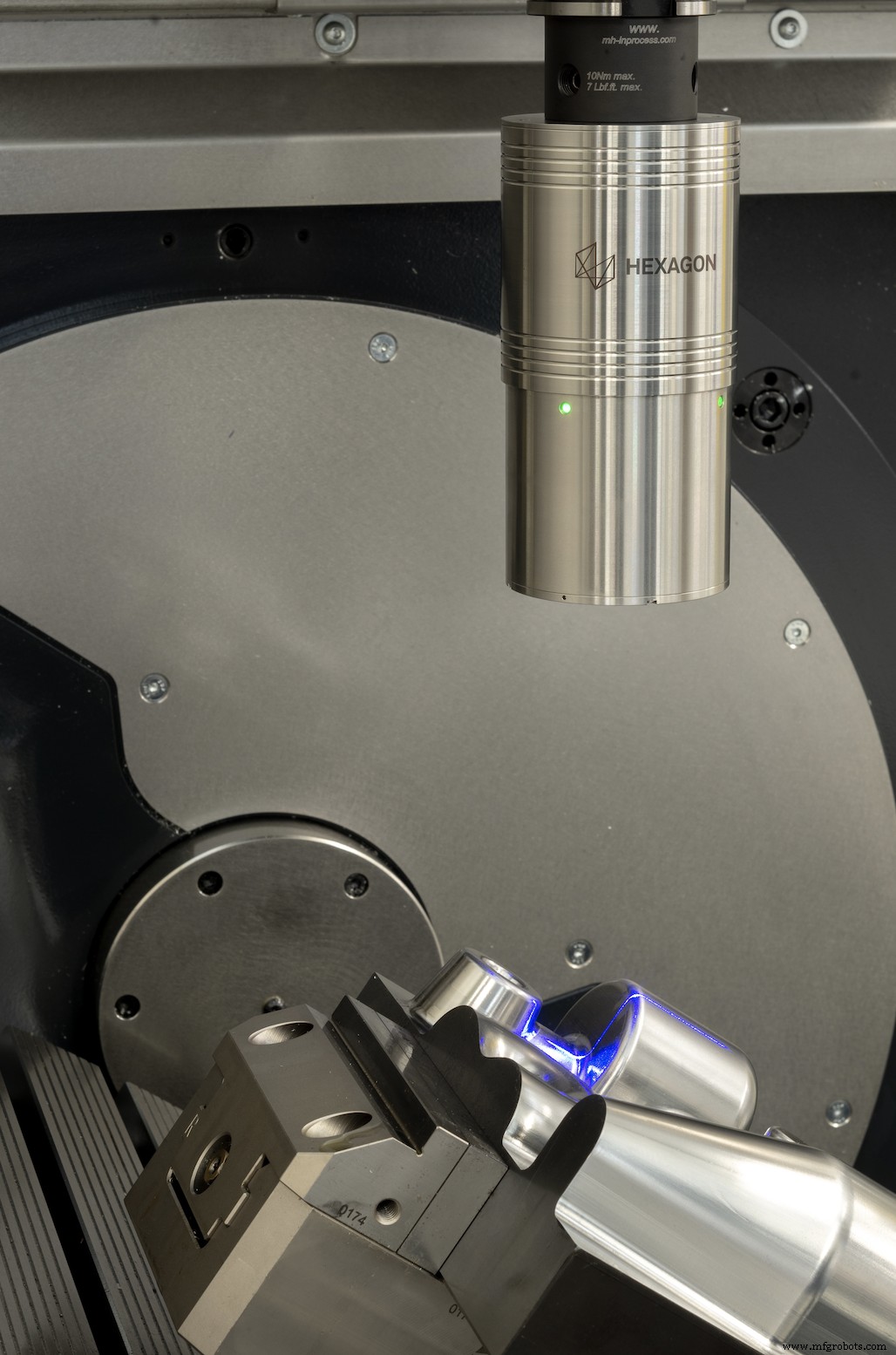

Messsysteme auf der Maschine gibt es fast so lange wie die CNC-Drehmaschinen und Bearbeitungszentren, an denen sie angebracht sind. Sie sind schnell, einfach zu bedienen und werden immer leistungsfähiger, wodurch Wiggler und Kantentaster überflüssig werden, Geräte, die so veraltet sind wie Klebeband und Hochgeschwindigkeits-Werkzeugeinsätze.

Das findet auch Manuel Müller. Als Produktmarketing-Manager für Werkzeugmaschinenmessungen bei Hexagons Manufacturing Intelligence-Sparte stellt er fest, dass die Einrichtung von Werkzeuglängenversätzen und Werkstückpositionen weiterhin „eine Standardanwendung dieser Technologie für die meisten Werkzeugmaschinen und die Kernfunktion aller Standardmessungen bleibt Systeme. Aus diesem Grund bietet Hexagon weiterhin neue Möglichkeiten in diesem Bereich, darunter eine automatisierte „Best-Fit“-Ausrichtungsfunktion innerhalb unserer Messsoftware.“

Mit immer intelligenteren Produktionsumgebungen und dem Bestreben von Herstellern, Prozesse so effektiv wie möglich zu automatisieren, wächst die Nachfrage nach In-Prozess-Messungen aller Art, sagt Müller.

„Wir bieten Laserscanner zur Oberflächenmessung, Ultraschallsonden zur Überprüfung von Wandstärken und Temperatursonden zur Messung thermischer Veränderungen während der Bearbeitung“, sagt er. „Die Möglichkeit, diese und andere kritische Inspektionsaufgaben direkt in der Werkzeugmaschine durchzuführen, reduziert nicht nur die Teileabweichung, sondern eliminiert auch Maschinenstillstandszeiten und die kostspielige Neubefestigung von Teilen für Messungen nach dem Prozess.“

Rot sehen

Dann stellt sich die Frage, welche Art von Sonde soll ich kaufen? Für die Werkzeuglängenmessung, die Werkstückeinstellung und die maßliche Kontrolle von Teilemerkmalen, so Müller, seien die weit verbreiteten Infrarottaster in der Lage, alle Standardmessungen an Werkzeugmaschinen durchzuführen und eine etablierte Technologie zu sein. Sie können nicht durch Wi-Fi oder industrielle Funkübertragung gestört werden, was die Übertragung sehr sicher macht.

Die Begrenzung bei Infrarot liegt jedoch in der Datenmenge, die übertragen werden kann, sowie in der begrenzten Entfernung zwischen Sonde und Empfänger. Bei größeren Maschinen oder wenn ausgefeiltere Messmethoden erforderlich sind – einschließlich der gerade erwähnten Laserscanning- und Wanddickenmessung – ist die Funkübertragung eine leistungsfähigere Option.

Was auch immer die Technologie ist, das Wichtigste ist, loszulegen.

„Einige sehen die Inline-Messung als zeitaufwändige Produktivitätshemmnis, die die verfügbare Bearbeitungszeit schmälert“, sagt Müller. „Durch das direkte Hinzufügen von Messfunktionen zu einer Werkzeugmaschine können Hersteller jedoch kostspielige Nacharbeiten und externe Messaktivitäten vermeiden, die zu Produktionsengpässen führen. Die geringe Zeitinvestition, die für die Inline-Messung erforderlich ist, gibt den Herstellern tatsächlich mehr Zeit, bessere Teile zu produzieren, und trägt zu einer höheren Effizienz und Produktivität bei.“

Besteigen der Pyramide

Dan Skulan, General Manager Industrial Metrology bei Renishaw Inc., kann dem nur zustimmen.

Wie Hexagon bietet Renishaw eine Vielzahl von Messlösungen in der Maschine an, die alle darauf abzielen, Hersteller produktiver zu machen. Skulan empfiehlt jedoch, dass Kunden ihre Bearbeitungsvorgänge ganzheitlich betrachten, wenn sie die besten Ergebnisse aus der Inline-Messtechnik erzielen wollen, beginnend mit der Werkzeugmaschine selbst.

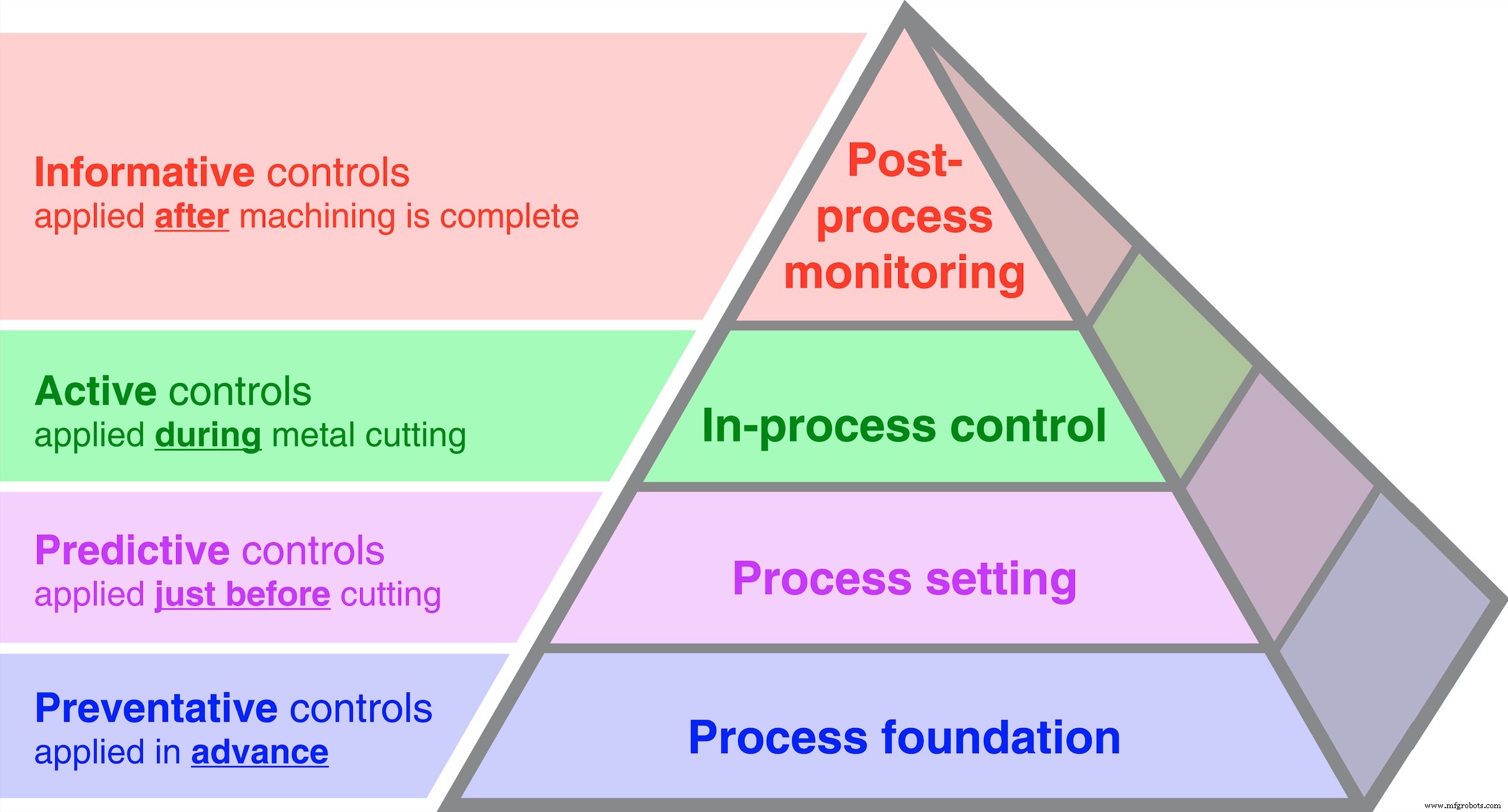

„Probing bietet vier grundlegende Funktionen, die alle gleichermaßen notwendig sind“, sagt er. „Die erste besteht darin, die Genauigkeit und Positionierungsfähigkeit einer Maschine routinemäßig zu bewerten, indem ein bekanntes Artefakt gemessen wird. Große Luft- und Raumfahrt-, Automobil-, Medizin- und andere intelligente Hersteller validieren ihre CNC-Ausrüstung oft auf diese Weise vor jedem Bearbeitungsvorgang, insbesondere bei hochwertigen Teilen.“

An zweiter Stelle auf der Liste stehen die bereits besprochenen halbautomatischen Werkzeuglängen- und Werkstückversatz-Einrichtungsfunktionen, gefolgt von der geschlossenen Prozesssteuerung. Es ist diese dritte Fähigkeit, die für automatisierte und Lights-out-Hersteller am attraktivsten sein sollte, da sie es ihnen ermöglicht, sich an Werkzeugverschleiß und andere Prozessvariablen anzupassen, ohne dass ein Mensch anwesend ist. Danach folgt die eigentliche Teileprüfung, die unter Umständen kostspielige Wege ins Qualitätslabor erspart.

„Auch hier sind einige der großen Luft- und Raumfahrthersteller in dieser Hinsicht führend, indem sie ihre CNC-Maschinen zur Prüfung hochwertiger Teile einsetzen und dadurch erhebliche Geldsummen sparen“, sagt Skulan. "Sie können dies tun, weil ihre Ausrüstung auf das bekannte Artefakt zurückführbar ist, das ich zuvor erwähnt habe, und weil sie ihre Maschine routinemäßig mit Laserinterferometern und Ballbar-Systemen kalibrieren."

Leichter getan als gesagt

Leider hat die Makroprogrammierung, die erforderlich ist, um Sonden auf Herz und Nieren zu prüfen, den Ruf, schwer zu erlernen zu sein. Und obwohl etwas Wahres daran ist, sagt Skulan, dass solche Bedenken keinen Betrieb davon abhalten sollten, eine prozessinterne Messlösung zu verfolgen.

„Aus diesem Grund haben wir unsere Productivity+ Scanning Suite entwickelt, die eine Reihe fortschrittlicher Toolkits bietet, darunter auch die Makrogenerierung“, sagt er. „Ein Luft- und Raumfahrthersteller, der beispielsweise eine Turbinenschaufel repariert, kann damit ein geschweißtes Werkstück prüfen und die Daten zur Werkzeugwegerstellung an ein CAM-System senden. Ähnliche Anwendungen gibt es für 3D-gedruckte Teile, Gussteile und andere endkonturnahe Formen, Form- und Formnacharbeiten und so weiter.“

Die Software unterstützt auch das 2D- und 3D-Scannen von prismatischen Teilen sowie Freiformflächen, Maschinenzustandsprüfungen, Datenberichtsfunktionen und die grafische Bearbeitung von Messroutinen, wodurch das Erlernen der Makroprogrammierung weitgehend entfällt.

„Wenn Sie ein Videospiel gespielt haben, können Sie eine Sonde programmieren“, sagt er. "So einfach ist das. Aber selbst wenn dies nicht der Fall wäre, ist es für jede Werkstatt, die um langfristiges Überleben besorgt ist, unerlässlich, Messtaster auf ihren Werkzeugmaschinen zu installieren. Dies ist eine der besten Möglichkeiten, die Margen zu erhöhen und produktiver zu werden, insbesondere angesichts des aktuellen Fachkräftemangels.“

Haben Sie begonnen, in Ihrer Werkstatt Messungen auf der Maschine zu verwenden? Macht es Sie effizienter? Teilen Sie Ihre Gedanken und Erkenntnisse in den Kommentaren unten mit.

HIER ERFAHREN SIE, WIE ON-MACHINE PROBING IHNEN HELFEN KANN, PRODUKTIVITÄT ZU VERBESSERN

In-Prozess-Prüfungen werden schnell alltäglich, da Werkzeugmaschinen zunehmend automatisiert werden.

Heutzutage sind Messsysteme schnell, einfach zu bedienen und werden immer leistungsfähiger, wodurch Wiggler und Kantentaster überflüssig werden, Geräte, die so veraltet sind wie Klebeband und Hochgeschwindigkeits-Werkzeugeinsätze.

Nehmen Sie an unserer Umfrage teil, um mitzuteilen, wie Sie diese Tools verwenden, und entdecken Sie, was andere in diesem Bereich tun.

Welche dieser Vorteile des On-Machine-Probing sind für Sie am vorteilhaftesten?

Industrietechnik

- Ist Ihr MRO-Lagerraum eine Produktivitätsfalle?

- Cybersicherheit beginnt bei Ihren Mitarbeitern

- So optimieren Sie Ihre Elektroprojekte mit E3.schematic

- Neugestaltung Ihrer Ausrüstung für verbesserte Produktivität

- Maximieren Sie Ihren 5-Achsen-CNC-Betrieb mit Schnellwechsel-Werkstückhalterung

- Warum sollten Sie Ihr Geschäft mit einer RPA automatisieren?

- Maximieren Sie den Wert Ihrer Produktion mit OEE

- Steigern Sie die Produktivität mit Benutzerberechtigungen

- Erweitern Sie Ihren Betrieb mit Farm Maintenance

- Was tun mit gebrauchten Geräten