Predictive Analytics in der Fertigung:Anwendungsfälle und Vorteile

Seit Jahrzehnten nutzen Hersteller Daten, um sich einen Wettbewerbsvorteil zu verschaffen. Die vielleicht größte Veränderung heute ist die Art und Weise, wie Daten gesammelt werden. Einige Unternehmen haben Techniker, die in der Anlage herumlaufen und Messgeräte überprüfen, Formulare ausfüllen und die Betriebs- und Wartungshistorie von Maschinen aufschreiben. Alle langwierigen, fehleranfälligen und ungenauen Methoden zum Sammeln und Verwenden von Daten, um die Entscheidungsfindung voranzutreiben. Mit der Verbreitung von IoT-Geräten und -Sensoren verändern vernetzte Geräte und Abläufe jedoch die Art und Weise, wie Hersteller Daten und Analysen nutzen.

Unternehmen haben mit der Umstellung auf digitale Software und vernetzte Geräte begonnen, um den mit der manuellen Datenerfassung und -dokumentation verbundenen Arbeitsaufwand zu reduzieren. Im Vergleich zu manuellen Datenerfassungsmethoden erhöhen diese Technologien auch die Genauigkeit, was die Leistungsfähigkeit der Analyse verstärkt und zu genaueren Modellen führt. Im Folgenden werden die Vorteile und Anwendungsfälle für Predictive Analytics in der Fertigung vorgestellt.

Die Reife der Analytik in der Fertigung

Auch als Manufacturing Analytics Journey bekannt, gibt es mehrere Phasen, die Hersteller durchlaufen, wenn sie nach prädiktiven und präskriptiven Strategien streben.

Schritt 1:Daten

Das Sammeln von Daten für deskriptive Analysen schafft eine Basislinie, um zu beantworten, was passiert ist.

Schritt 2:Informationen

Die Verarbeitung dieser Daten zu diagnostischen Analysen, um zu beantworten, warum etwas passiert ist, verwandelt Daten effektiv in Informationen. Um dies zu ermöglichen, kann eine Fertigungsanalyselösung verwendet werden.

Schritt 3:Verstehen

Sobald genügend Informationen gesammelt wurden, kann ein besseres Verständnis der Prozesse erreicht werden und statistische Modelle können mithilfe von Predictive Analytics vorhersagen, was in der Zukunft passieren könnte.

Schritt 4:Wissen

Wenn genauere Modelle erstellt werden, werden Daten in Wissen umgewandelt und präskriptive Analysen geben Antworten darauf, was getan werden sollte.

Auch wenn es verlockend sein mag, alles miteinander zu verbinden und diese Schritte durchzugehen, ist es wichtig, klare Ziele festzulegen und Baselines festzulegen, um Leistungsverbesserungen zu überwachen. Wissen, welche Daten und wie viele Daten für den Übergang von deskriptiver zu präskriptiver Analytik benötigt werden. Zu Beginn dieser Reise ist es von Vorteil, eine einzige Plattform für alle gesammelten Daten einzurichten. Stellen Sie außerdem sicher, dass alle Beteiligten – ob Geräte, Personen oder Anbieter – ordnungsgemäßen Zugriff auf diese Plattform haben.

Echtzeitdaten und -überwachung können eine hohe Genauigkeit bieten, die dazu beiträgt, Baselines festzulegen, N-Werte zu erreichen und die Beteiligten schneller auf Änderungen aufmerksam zu machen als manuell oder nicht verbundene Geräte. Diese Schritte brauchen Zeit, aber jeder Schritt bietet seine eigenen Vorteile. Einer der größten Vorteile der Verwendung von Analysen ist die Möglichkeit, mit hoher Genauigkeit vorherzusagen, was passieren wird.

Vorteile und Anwendungsfall von Predictive Analytics für Hersteller

Verbundene Echtzeitgeräte können mehr Datenpunkte sammeln. Dies kann dabei helfen, vorherzusagen, wie viel Zeit oder wie viele Teile vor einem Ausfall produziert werden können. Herkömmliche Wartungspläne können basierend auf durchschnittlichen Schätzungen vorschlagen, wann Teile ausgetauscht oder Wartungsarbeiten durchgeführt werden müssen, nicht unbedingt dann, wenn sie erforderlich sind. Die Vorhersage von Ausfällen anhand von Daten- und Fertigungsanalysen reduziert ungeplante Ausfallzeiten und kann unnötige und teure Wartungsdienste eliminieren.

Vorausschauende Wartungsanalyse

Anwendungsfall:Reduzierung von Ausfallzeiten, Werkzeugausfällen und Wartungsanforderungen

Es gibt viele Vorteile in diesem einen Begriff; vorausschauende Wartung. Erstens kann das Sammeln von Daten helfen, vorherzusagen, wann eine Wartung erforderlich ist, nicht angenommen. Dies erhöht die Betriebszeit der Ausrüstung und gibt Managern die Möglichkeit, die erforderliche Wartung zu planen oder notwendige Anpassungen vorzunehmen, bevor ein Ausfall auftritt.

Predictive Analytics wird immer genauer, je mehr Daten gesammelt und Korrelationen hergestellt werden. In einem Beispiel wurde festgestellt, dass ein Werkzeugausfall auftrat, wenn die Stromstärke des Geräts zunahm. Das Verfolgen der Stromstärke war schwierig, aber Spindellastdaten konnten durch Aktivieren einer Funktion im Software-Dashboard des Geräts bereitgestellt werden.

Die Forscher konnten nachweisen, dass eine Korrelation von über 80 % zwischen erhöhter Spindellast und Wandlerstromstärke besteht. Durch die Überwachung der einfacheren und kostengünstigeren Spindelbelastung konnte vorhergesagt werden, wie viele Teile vom Zeitpunkt der erhöhten Belastung bis zum Werkzeugausfall gefertigt werden konnten. Für dieses Beispiel lag der Bereich für Teile bis zum Versagen bei 1 bis 68. Je nach Höhe der erhöhten Last könnte dieser Bereich möglicherweise weiter reduziert werden. Das Korrelieren von Daten und Erkennen von Mustern erweitert das, was durch Analysen möglich ist, auf Qualität und Entscheidungsfindung.

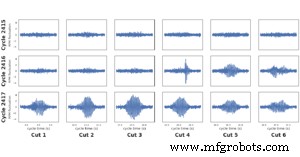

Messen der Spindeldrehzahl, um einen bevorstehenden Werkzeugausfall zu erkennen. Mithilfe von Daten wie diesen ist es möglich, Algorithmen zu erstellen, die Fehler automatisch erkennen und Ihnen die Möglichkeit geben, sie zu verhindern.

Messen der Spindeldrehzahl, um einen bevorstehenden Werkzeugausfall zu erkennen. Mithilfe von Daten wie diesen ist es möglich, Algorithmen zu erstellen, die Fehler automatisch erkennen und Ihnen die Möglichkeit geben, sie zu verhindern.

Qualitätsanalyse

Anwendungsfall:Warnungen bei Qualitätsproblemen, Ausschuss minimieren

Durch die Leistungsverfolgung ist es möglich, benachrichtigt zu werden, wenn Prozesse außerhalb der Toleranz liegen oder zu Qualitätsproblemen führen können. Die Möglichkeit, einen Prozess früher zu stoppen oder anzupassen, kann Materialverschwendung oder Nacharbeit erheblich reduzieren oder eliminieren. In einem Beispiel würde ein pneumatischer Zylinder mit der Zeit driften. Als die Arbeiter es bemerkten und anpassten, wurden etwa 1.000 Einheiten hergestellt und Produktionsstunden verschrottet. Eine frühere Vorhersage von Wartungs- und Qualitätsproblemen kann einen Mehrwert für Anwendungen schaffen, die Materialien mit instabilen Preisen oder Marktschwankungen beinhalten.

Vorhersage von Bedarfsanalysen

Anwendungsfall:KPI und ERP identifizieren und nutzen

Die Verfolgung einzelner Prozesse und Gesamtvorlaufzeiten bietet Einblicke in Material- und Produktionsanforderungen. Mit zunehmender Vernetzungsfähigkeit werden KPIs identifiziert, die die Leistungsfähigkeit, den Wert und die Genauigkeit von Softwaretools wie ERP erhöhen. Darüber hinaus kann in Anwendungen, in denen Materialpreise stark von Politik, Naturkatastrophen usw. beeinflusst werden, die Verwendung von Daten zur Vorhersage von Verbrauchsraten und Versand große Vorteile bei der Rationalisierung des Lieferkettenmanagements bieten. Die Vorhersage von Volumen, Zeitplänen und Marktnachfrage hilft bei der Verwaltung von Wirtschaftlichkeit und Kosten für neue Geräte, Produkte oder Prozesse.

Mitarbeiteranalyse

Anwendungsfall:Bildungs- und Arbeitskräftebedarf vorhersagen

In schwankenden Märkten kann Predictive Demand Analytics sogar eingesetzt werden, um Arbeits- und Talentakquise effektiver zu steuern. Eine der größten Sorgen ist die Qualifikationslücke in der Fertigung. Durch die Erweiterung der Daten vom Prozess über die Anlage bis hin zum Planeten können Hersteller vorhersagen, welche Fähigkeiten und Arbeitskräfte in Zukunft benötigt werden. Auf diese Weise können Unternehmen effektiver mit Pädagogen zusammenarbeiten, Stellen früher veröffentlichen oder die aktuelle Belegschaft weiterbilden oder umschulen, um den Arbeitskräftebedarf zu decken.

Die Zukunft von Predictive Analytics in der Fertigungsindustrie

Future Use Case:Fernwartung von Tools

Der Einsatz von Technologie und Analytik verwandelt Daten in Wissen. Mit zunehmender Konnektivität geht ein Trend hin zu einer verstärkten Verfolgung und Überwachung von Assets aus der Ferne und von Mobilgeräten. Die Fähigkeit, High-Fidelity-Daten zu liefern, wird die Remote- und mobile Diagnoseanalyse verbessern. Dieser Trend wird den Bedarf an Außendiensttechnikern verringern. Mit hochzuverlässiger Ferndiagnose ist es möglicherweise auch möglich, Wartungsempfehlungen oder Informationen an Bediener vor Ort zu geben, um den Bedarf an Außendiensttechnikern weiter zu reduzieren.

Zukünftiger Anwendungsfall:Risiko- und Versicherungsbewertungen

Mit einer verbesserten Fähigkeit, Geräte zu verfolgen und zu überwachen, können Analysen Abonnements, Versicherungspolicen oder Garantien erhöhen. Verbundene Geräte können zu flexibleren Geräten führen. Beispielsweise geben Abonnements OEMs die Möglichkeit, Funktionen, Datenverfolgung und Software aus der Ferne hinzuzufügen oder zu entfernen. Wenn sich die Nachfrage ändert, ändern sich auch das Abonnement und die Funktionen.

Darüber hinaus könnte die diagnostische Analyse ändern, wie weit oder was Versicherungspolicen und Garantien abdecken. Fertigungsanalysen und vernetzte Technologien können Bediener-, Geräte- oder Konstruktionsfehler nachweisen oder widerlegen. Mathe ist ein effektiver Weg, um zu erklären, zu verstehen und zu konkurrieren. Zukünftige Erfolge in der Fertigung könnte derjenige haben, der über das genaueste und umfassendste Wissen über digitale Modelle und Analysen verfügt.

Führen Sie Vorhersagestrategien mit der IoT-Plattform von MachineMetrics voran

Erkunden Sie die Plattform

Industrietechnik

- Die Vorteile der Anpassung von IIoT- und Datenanalyselösungen für EHS

- In der Fertigung sind Daten und Materialien genauso wertvoll

- IIoT und Predictive Analytics

- Predictive Analytics erklärt

- Wie wird IoT in der Fertigung eingesetzt:8 Anwendungsfälle und kommende Trends

- Datengesteuerte Fertigung:Vorteile, Herausforderungen und Strategien

- Verbessern Sie die Entscheidungsfindung in der modernen Fertigung mit Analysen

- Herausforderungen bei der Implementierung von Industrie 4.0 in der Luft- und Raumfahrt und in der Rüstungsfertigung

- Smart Manufacturing:was es ist und seine Vorteile

- Die Vorteile und Herausforderungen der Hybridfertigung verstehen