Wie Industrie 4.0 die schlanke Fertigung verändert

Was ist Industrie 4.0?

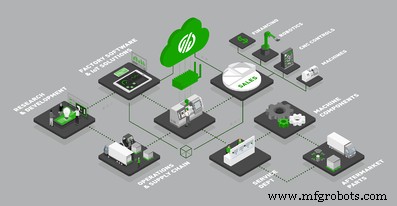

Das Konzept von Industrie 4.0 ist weitreichend – es umfasst Technologien wie das industrielle Internet der Dinge (IIoT), die Cloud, Edge Computing und digitale Zwillinge sowie andere definierende Konzepte wie Machine-to-Machine-Kommunikation (M2M) und Cyber-Physical (CPS).

Die Grundlage der Vierten Industriellen Revolution ist die Automatisierung. Alle Systeme, die Daten sammeln und übermitteln, dienen dem Zweck, Industrie- und Fertigungsverfahren effizienter und autonomer zu gestalten.

Die Technologie in IR4 dient dazu, zuvor getrennte Systeme durch Hardware und Software zu verbinden, Informationstransparenz bereitzustellen, den menschlichen Entscheidungsprozess zu erweitern und Entscheidungen innerhalb technologischer Systeme zu dezentralisieren, sodass Menschen seltener eingreifen müssen.

Sind Sie daran interessiert, tiefer in die Technologie und Vorteile von Industrie 4.0 einzutauchen? Lesen Sie unseren vollständigen Leitfaden.

Was bedeutet Industrie 4.0 für Lean Manufacturing?

In der schlanken Fertigung priorisieren Unternehmen die Minimierung von Verschwendung bei gleichzeitiger Maximierung der Produktivität. Die Produktionsmethode Lean Manufacturing ist eine Philosophie, die nahtlos mit den Innovationen der Industrie 4.0 zusammenarbeitet, die dazu dienen, Effizienzinitiativen in jeder Phase des Herstellungsprozesses zu unterstützen. Industrie 4.0 hilft schlanken Herstellern, Zeit, Geld, Energie und Materialressourcen sowie Personal zu sparen, insbesondere wenn mehrere IR4-Technologien gleichzeitig eingesetzt werden.

Während Industrie 4.0 weiter reift und wir in die fünfte industrielle Revolution (IR5) eintreten, können Hersteller damit rechnen, Daten und IR4-Technologie als Wettbewerbsvorteil gegenüber weniger technologisch ausgereiften Unternehmen zu sehen. Die Optimierungen, die sie erreichen können, werden – und sind es in den meisten Fällen bereits geworden – mit menschlichem Wissen, Intuition und Willenskraft unmöglich zu replizieren. Der einfache Grund dafür ist, dass Menschen Daten nicht mit genug Genauigkeit oder mit ausreichender Geschwindigkeit sammeln und analysieren können, um die Arten von komplexen Analysen und Echtzeit-Erkenntnissen abzuleiten, die durch IIoT, maschinelles Lernen und andere Industrie-4.0-Technologien erreicht werden können .

Hersteller, die Industrie 4.0-Technologie einsetzen, sind in der Lage, Ausfallzeiten durch vorausschauende und vorgeschriebene Wartung mithilfe von Sensoren und anderen IIoT-Geräten zu reduzieren, die Maschinenauslastung zu maximieren, schnell auf Marktschwankungen zu reagieren und innovativ zu sein, Engpässe zu identifizieren und zu mindern und in Echtzeit Entscheidungen zu treffen, z. B. automatisch Stoppen Sie eine Maschine im Falle eines Sicherheitsproblems mithilfe von Edge Computing, erhöhen Sie die Transparenz in der Fertigungshalle, optimieren Sie den Lagerraum und andere Quellen von Overhead und treffen Sie fundiertere Entscheidungen auf breiter Front mithilfe von visualisierten Daten. Die Liste der Anwendungsfälle ist endlos, wenn Hersteller in der Lage sind, die richtige Infrastruktur aufzubauen, die die Erfassung und Transformation von Daten unterstützen kann.

Ein vollständiger Lean-Leitfaden für Hersteller

Lesen Sie den LeitfadenWie schlanke Hersteller die Industrie 4.0-Technologie nutzen, um die Effizienz zu steigern

Intelligente Fabriken gehören zu den größten Trends in der Vierten Industriellen Revolution und sind ein Paradebeispiel für die Digitalisierung vertikaler und horizontaler Wertschöpfungsketten und dienen als Schaufenster für fast alle prägenden Technologien dieser Zeit. Einige der Industrie 4.0-Technologien, die schlanke Hersteller in intelligenten Fabriken verwenden, umfassen die folgenden Lösungen, aber für einen umfassenden Überblick lesen Sie unseren vollständigen Leitfaden:

Cyber-physische Systeme und „Digitale Zwillinge“

Dies sind digitale Darstellungen physischer Systeme wie der Fabrikhalle und aller darin befindlichen Maschinen. Das CPS verbindet und überwacht die gesamte Fabrikhalle als System, sodass sie überwacht und Daten für automatisierte Entscheidungen verwendet werden können. In diesen cyber-physischen Systemen kommunizieren Maschinen sowohl untereinander als auch mit Menschen.

Intelligente Sensoren

Intelligente Sensoren sammeln Daten rund um die Produktionsfläche, darunter Qualitätsdaten, Teilezahlen, Maschinenauslastung und andere wichtige Daten und Metriken. Sobald diese Rohdaten kontextualisiert sind, können sie verwendet werden, um die Entscheidungsfindung in einer Vielzahl von Anwendungsfällen zu leiten und es Herstellern zu ermöglichen, fortschrittliche Strategien wie vorausschauende Wartung zu verfolgen.

Edge-Computing

Edge Computing nutzt verteilte Rechenressourcen, die sich – anders als die Cloud – in der Nähe des Ortes befinden, an dem Daten gesammelt werden. Die Möglichkeit, Daten dezentral in der Fabrik selbst zu analysieren, bedeutet schnellere Erkenntnisse, idealerweise so nahe wie möglich in Echtzeit. Geschwindigkeiten von Edge-Computing sind schnell genug, um Maschinen sofort anzuhalten, wenn ein Sicherheitsrisiko erkannt wird, und Geschwindigkeiten sind in Echtzeit für den Menschen weitgehend nicht wahrnehmbar. Dies wird häufig auch für die vorausschauende und vorgeschriebene Wartung verwendet, um Geräteausfälle und Ausfallzeiten zu vermeiden.

Vorausschauende und vorgeschriebene Wartung

Diese ausgereiften Wartungsstrategien stützen sich auf Daten, die von Sensoren und Maschinenschnittstellenanschlüssen gesammelt und dann analysiert werden, um Wartungspläne zu entwickeln, die die Ressourcen voll ausschöpfen. Das heißt, dass Teile nicht ausgetauscht werden, wenn sie noch eine bemerkenswerte Lebensdauer haben, wie dies häufig bei der vorbeugenden, nutzungsabhängigen Wartung der Fall ist. Es bedeutet auch, dass Teile ersetzt werden, bevor sie genug Wirksamkeit verlieren, um die Qualität auf ein inakzeptables Niveau zu reduzieren oder langfristige oder kostspielige Schäden an Maschinen zu riskieren. Bei der vorgeschriebenen Wartung umfassen die Erkenntnisse auch mögliche Lösungen für Probleme bei der Optimierung für einen bestimmten KPI (oder eine Reihe von KPIs), wie z. B. Abfallreduzierung oder Geschwindigkeit.

Die nächste Generation der Fertigung

Industrie 4.0 setzt eine Vielzahl von Technologien frei, die eine schlankere Fertigungsindustrie vorantreiben. Der Kern dieser Lösungen besteht darin, Daten aus dem Betrieb zu extrahieren und sie zu verwenden, um eine bessere und schnellere Entscheidungsfindung im gesamten Unternehmen voranzutreiben, unabhängig davon, ob Sie für Wartung, Qualität, Produktion oder die gesamte Anlage verantwortlich sind. Beginnen Sie mit den Grundlagen und konzentrieren Sie sich auf das Herzstück des Betriebs (die Maschinen und Menschen in der Fertigung), um die Grundlage für einen intelligenteren, vernetzten, schlanken Betrieb zu schaffen.

Industrietechnik

- Wie man ein datengesteuerter Hersteller wird

- Wie verändert der 3D-Druck die Verteidigungsindustrie?

- Wie man ein digitaler Champion in der Fertigung wird

- So starten Sie ein Datenanalyseprojekt in der Fertigung

- So bereiten Sie sich auf Industrie 4.0 in der Fertigung vor

- Wie IIoT-Daten die Rentabilität in der schlanken Fertigung steigern können

- Wie AR und IIoT die Fertigung verändern

- Wie drahtlose Energie die Fertigung verändert

- Wie die USA die Fertigungsindustrie dominieren werden

- Wie man eine schlanke Fertigung wieder auf Kurs bringt