Wie man ein digitaler Champion in der Fertigung wird

Reinhard Geißbauer

Dr. Reinhard Geissbauer leitet das Industrial Product Team und Supply Chain Management Services bei PwC Management Consulting. Er verfügt über mehr als 18 Jahre Industrie- und Beratungserfahrung bei multinationalen Industrieanlagenherstellern, Transportunternehmen und Automobilzulieferern.

Ich habe kürzlich einen Vortrag auf einer Konferenz zum Thema Industrie 4.0 in Amberg gehalten. Rund 240 Personen nahmen an der Veranstaltung teil, die sich mit dem Status Quo und der Zukunft von Industrie 4.0 in deutschen Industrieunternehmen beschäftigte.

In den vielen interessanten Gesprächen, die ich mit Konferenzteilnehmern führte, war ich immer wieder erstaunt, wie groß das Thema Industrie 4.0 in den letzten Jahren geworden ist.

Jedes einzelne Unternehmen, mit dem ich gesprochen habe – vom Global Player bis zum Mittelstand – erkennt die Zeichen der Zeit. Sie alle wissen, dass sie auf Dauer nicht wettbewerbsfähig bleiben können, ohne eine sinnvolle Strategie für Industrie 4.0 zu entwickeln.

Wie ist also der aktuelle Stand von Industrie 4.0 in deutschen Industrieunternehmen? In unserer aktuellen Umfrage gaben 20 Prozent der Befragten an, dass ihre Lieferketten bereits hochgradig digitalisiert sind. Bis 2020 werden rund 80 Prozent der Industrieunternehmen ihre Lieferketten digitalisiert haben.

Dies ist nur eine Entwicklung, die wir in den nächsten fünf Jahren erwarten können. Ein anderer könnte ein Fortschritt bei der Datenerhebung sein. Ein Druckmaschinenhersteller könnte beispielsweise hochdigitalisierte Druckmaschinen anbieten, die Basisdaten über ihren Zustand übermitteln können, was Services wie vorausschauende Wartung und Notfallreparaturen ermöglicht.

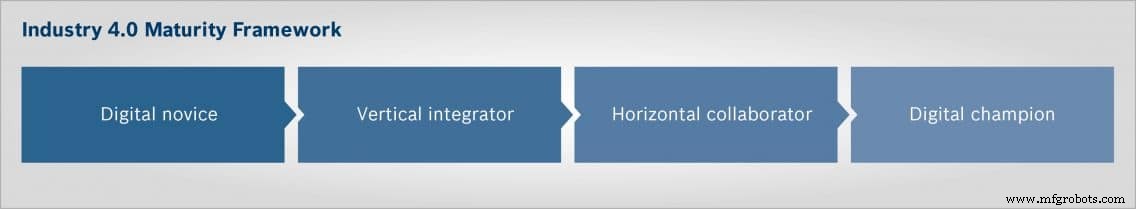

Reife-Framework, das den digitalen Unternehmensentwicklungsprozess leitet

Für unsere Umfrage haben wir vier Reifegrade von Industrie 4.0 identifiziert. Die erste Stufe ist der digitale Neuling , gekennzeichnet durch digitalisierte und automatisierte Teilprozesse sowie ein Produkt- und Dienstleistungsportfolio, das erste digitale Anwendungen umfasst. Ein digitaler Neuling ist in der Lage, isolierte Daten zu messen und zu analysieren, um Qualität und Effizienz zu verbessern sowie Kosten zu senken.

Der vertikale Integrator beherrscht die vertikale Digitalisierung und Integration von Prozessen und Datenflüssen im Unternehmen. Sein digitales Produkt- und Serviceportfolio nutzt Software und Daten als wesentliche Unterscheidungsmerkmale.

Stufe 3 in unserem Modell wird als horizontaler Mitarbeiter bezeichnet – ein Industrieunternehmen, dem es gelungen ist, seine Prozesse und Datenflüsse mit Kunden und externen Partnern zu integrieren. Das Produkt- und Serviceportfolio eines horizontalen Kollaborateurs umfasst integrierte Kundenlösungen über Lieferkettengrenzen hinweg.

Was zeichnet einen digitalen Champion aus? Ein digitaler Champion hat nicht nur ein vollständig digitalisiertes und integriertes Partner-Ökosystem mit virtualisierten Prozessen geschaffen, sondern bietet auch innovative Services, die einen Mehrwert schaffen. Digital Champions sind Meister darin, Daten zu analysieren, um neue Services zu schaffen. Gabelstaplerhersteller wären beispielsweise digitale Champions, wenn sie Bewegungsdaten ihrer Stapler aufzeichnen, um Kunden zu zeigen, wo sie die Auslastung oder Effizienz verbessern können.

Quelle:Bosch.IO

Quelle:Bosch.IO Drei relativ einfache erste Schritte

Aber wo soll man anfangen? Was braucht es, um Digital Champion zu werden? Ich glaube, dass jedes Industrieunternehmen die ersten Schritte in Richtung Digital Enterprise machen kann – schon heute!

- Im ersten Schritt dreht sich alles um Messen. Unternehmen sollten Sensoren in der Fertigung installieren und sich darauf konzentrieren, Daten von möglichst vielen Maschinen zu sammeln. Sensoren können beispielsweise die Schwingungen einer Maschine während des Fertigungsprozesses messen. Die Vibration klingt etwas anders, wenn ein Werkstück nicht zu 100 Prozent korrekt ist. Dies gibt den Herstellern die Möglichkeit, das Teil entweder zu entfernen oder gründlicher überprüfen zu lassen, wodurch die Qualität verbessert wird.

- Im zweiten Schritt dreht sich alles um Kennzeichnung . Jeder einzelne Rohstoff, jedes Teil oder jedes Produkt muss gekennzeichnet werden. Ein QR-Code kann verwendet werden, um die von den Sensoren gesammelten Daten zu übertragen.

- Im dritten Schritt dreht sich alles um die Analyse der Daten . Die Ergebnisse liefern erste Hinweise, wie man die Qualität verbessern, die Effizienz steigern oder die Produktionskosten senken kann.

Daten sind das Herzstück von Industrie 4.0

Die Nutzung und Analyse von Daten steht im Mittelpunkt von Industrie 4.0, wie dieses letzte Beispiel zeigt:Ein Werkzeughersteller setzt Kugellager in einer Vielzahl von Anwendungen unter unterschiedlichen Bedingungen ein. Sollte sich herausstellen, dass das Kugellager defekt ist, kann es schwierig sein, die Ursachen im Nachhinein zu ermitteln. Um die Produktqualität zu verbessern, muss der Werkzeughersteller die richtigen Fragen stellen; um die richtigen fragen zu formulieren, benötigt der hersteller daten zum einsatz und zur belastung von kugellagern. Wie kann es diese Daten erhalten? Die Lösung:In den Kugellagern verankerte Sensoren liefern Echtzeitdaten zu Bauteiltyp und Belastung für die Produktentwicklung. Dadurch ist der Hersteller in der Lage, eine Reihe von Spezialkugellagern herzustellen und sich gleichzeitig einen Ruf als Hersteller langlebiger und zuverlässiger Produkte zu erarbeiten.

Kennen Sie Beispiele, die veranschaulichen, wie man ein digitaler Champion wird? Ich freue mich auf Ihre Erfolgsgeschichten und Meinungen.

Industrietechnik

- Warum digital?

- Wie man ein datengesteuerter Hersteller wird

- Datengesteuerte Fertigung ist da

- Wie die digitale Zwillingstechnologie die Talentlücke in der Fertigung überbrückt

- Digitale Fertigungsteams mit Wissen stärken

- Fernmesstechnik:So erfassen Sie kritische Fertigungsdaten

- Wie der digitale Zwilling die Automobilfertigung revolutioniert

- Die digitale Fabrik:Smart Manufacturing treibt Industrie 4.0 voran

- Starthilfe für die digitale Transformation in der Fertigung

- Wie kleine Geschäfte digital werden können – wirtschaftlich!